Ce este frezarea CNC

Cunoștințe de ce este frezarea CNC permite înțelegerea procesului. Unele dintre subiectele discutate în acest blog includ vitezele axelor, ratele de avans, mișcările axelor, codurile G și controlerele mașinilor. De asemenea, vom descrie modul în care aceste părți se combină pentru a funcționa ca o singură unitate. Există multă precizie în frezarea CNC. Trebuie să ce este frezarea CNC 101 pentru a afla mai multe.

Cum funcționează frezarea CNC?

Prezentare generală a procesului

Angajatori de frezare CNC Coduri G și coduri M. Aceasta mișcă fusul. Masa susține piesa de prelucrat. Ce este frezarea CNC este esențial de învățat. Este utilizată pentru a roti unealta de tăiere. Acestea realizează forme precise.

Aceasta poate tăia la viteze diferite. RPM și rata de avans sunt printre parametrii care o reglează. Axele X, Y, Z dictează procesul. Aceasta produce piese cu precizie. Mișcările sunt coordonate de controlerul mașinii.

Programare CNC

Programul instruiește moara CNC cu privire la ceea ce trebuie făcut. Acesta utilizează coduri G pentru mișcări. Codurile M controlează funcțiile auxiliare. Traseul sculei definește mișcarea sculei de tăiere.

Pornește și se oprește. Viteza fusului contează. Se introduc parametri pentru fiecare axă. Acest lucru asigură o prelucrare precisă. Este utilizat înainte de tăiere pentru a verifica erorile. Controlerul CNC primește și interpretează comenzile.

Mișcările mașinii

Mișcările mașinilor de frezat CNC sunt precise. Aceasta include axa X, axa Y și axa Z. Axul se rotește. Acesta taie materialul. Linearitatea controlează scula.

Acestea stabilesc vitezele de avans și adâncimea. Intrările sunt controlate de panoul de control. Acest lucru asigură precizia care duce la obținerea unor piese perfecte. Servomotoarele controlează viteza. Frezele CNC creează forme precise.

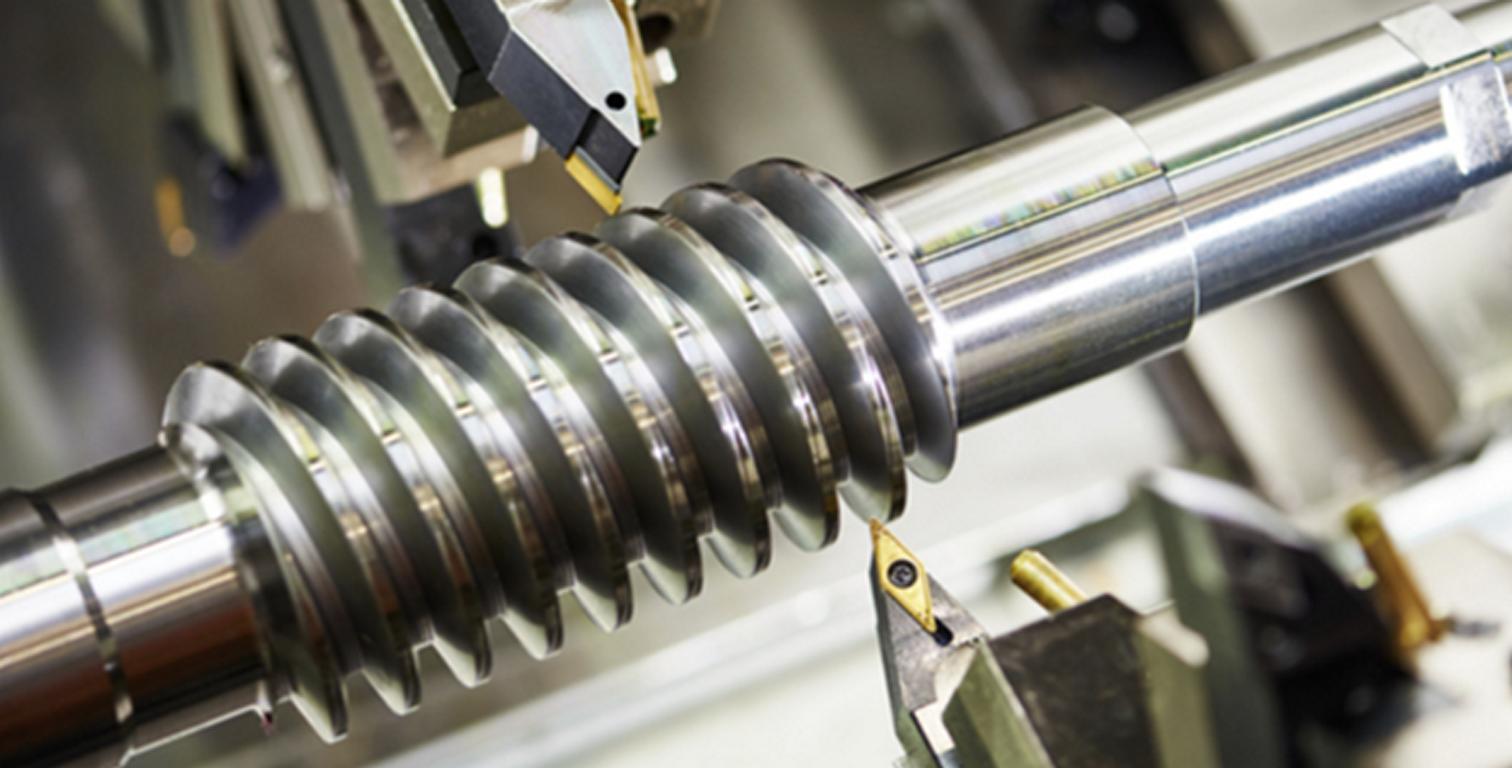

Unelte de tăiere

Uneltele de tăiere din frezele CNC sunt semnificative. Ce este frezarea CNC vă ajută să o înțelegeți mai bine. Aceasta utilizează freze de capăt și burghie. Suportul de scule le fixează. Acestea se rotesc rapid. Taie materialul.

Acesta este influențat de parametri precum RPM. Numărul de caneluri contează. Aceasta influențează îndepărtarea așchiilor. Fusul prinde ferm scula. Acest lucru asigură tăieturi curate. O unealtă creează diferite forme.

Care sunt principalele componente ale unei mașini de frezat CNC?

Rama mașinii

Cadrul susține toate celelalte componente ale unei mașini CNC. La acesta, este puternic și stabil. Acestea necesită o fundație puternică. Aceasta este realizată din metal.

Unele dintre piese includ șine, șuruburi și bolțuri. Acestea mențin stabilitatea mașinii. Precizia este foarte importantă în procesul de frezare CNC. Aceasta înseamnă că micile erori pot distruge piesele.

Cadrul trebuie să fie rigid. Unele cadre sunt făcute din fier. Acestea cântăresc mult. Cadrele pot fi de diferite forme. Acest lucru ajută la susținerea mașinii. Cadrele trebuie să fie bine construite.

Ax

Fusul este elementul central al frezării CNC. Ce este frezarea CNC este bine de știut. Acesta se rotește rapid. Aceasta poate ajunge până la multe RPM ca. Acesta susține uneltele de tăiere. Se balansează în sus și în jos. Aceasta face găuri. Fusurile utilizează rulmenți.

Acestea reduc frecarea. Îl mențin rece. Viteza fusului contează. Vitezele mai mari taie mai repede. Are nevoie de ventilatoare de răcire. Unele fusuri sunt electrice. Altele folosesc aer. Această parte este crucială. De aceea este fabricată cu atenție.

Panou de control

Panoul de comandă operează mașina CNC. Acesta are multe butoane. Aici se introduc comenzile. Ecranele afișează setările. Acestea vă ajută să urmăriți procesul. Panoul are o unitate centrală. Acesta rulează programe.

Acesta poate fi un ecran tactil. Comenzile sunt foarte precise. Intrările sunt în coduri G. Acestea indică mașinii ce să facă. Comutatoarele de siguranță sunt importante. Panoul trebuie să fie ușor de utilizat. Acesta face posibilă frezarea CNC.

Motoare Axis

Motoarele axelor transportă piesele CNC. Ce este frezarea CNC este interesant de știut. Acestea reglează mișcarea în direcțiile X, Y și Z. Aceasta permite mișcări precise. Aceasta poate fi de până la microni.

Acestea utilizează motoare pas cu pas. Acestea asigură un control exact. Motoarele sunt puternice. Acest lucru ajută cu cantitățile de piese. Motoarele necesită răcire. Ele se pot încălzi. Aceasta înseamnă că motoarele de axe necesită fiabilitate. Acesta este motivul pentru care acestea sunt bine proiectat. Configurarea corectă este esențială.

Schimbător de scule

Schimbătorul de scule funcționează foarte rapid. Acesta reține mai multe unelte. Acesta poate fi automat. Reduce timpii morți. Este important ca sculele să fie ascuțite. Le schimbă rapid. Au senzori. Acest lucru asigură plasarea corectă. Schimbătorul de scule are o magazie. Acesta stochează sculele.

Acesta este esențial pentru creșterea productivității. Toate uneltele îndeplinesc o anumită funcție. Schimbarea acestora trebuie să fie rapidă. Trebuie remarcat faptul că întregul proces este complet automatizat. Aceasta face ca frezarea CNC să fie eficientă.

| Componentă | Funcția | Material | Modele comune | Specificații cheie | Întreținere |

| Rama mașinii | Suport structural | Fontă, oțel | Haas VF-2, DMG MORI | Greutate: 2.000-3.000 kg | Lubrifiere, curățare |

| Ax | Rotește unealta de tăiere | Oțel aliat | BT40, HSK63 | RPM: 12,000-30,000 | Inspecția rulmenților |

| Panou de control | Interfața cu utilizatorul | Plastic, metal | FANUC, Siemens | Ecran: 10-15 inci | Actualizări software |

| Motoare Axis | Acționează mișcarea axelor | Aluminiu, oțel | NEMA 23, Servomotoare | Cuplu: 2-10 Nm | Verificări ale alinierii |

| Schimbător de scule | Comută uneltele de tăiere | Oțel, aluminiu | Umbrelă, Carusel | Capacitate: 10-30 unelte | Verificări pneumatice |

Tabel privind principalele componente ale unei mașini de frezat CNC!

Ce materiale pot fi frezate cu ajutorul mașinilor CNC?

Metale

Freza CNC modelează metale precum oțelul și aluminiul. Are un ax care se rotește la 8000 RPM. Precizia acestei mașini este de 0,001. Capul sculei se deplasează în direcțiile X, Y, Z.

Ei pot trece de la un instrument la altul în mod interschimbabil. Acest lucru economisește timp. Lichidul de răcire menține temperaturile scăzute. Așchiile ies de pe piesa de prelucrat. Fișierele CAD sunt utilizate ca referință.

Unitatea de control a mașinii urmează programul. Aceasta realizează forme complexe. Metalul dezvoltă margini netede. O menghină îl ține strâns. Viteza fusului este de fapt un factor important. Ultima secțiune este bună.

Materiale plastice

De asemenea, frezarea CNC formează materiale plastice. Axul se rotește foarte repede la 12000 RPM. Folosește biți pentru diferite tăieturi. Acestea progresează în trei dimensiuni. Se creează astfel piese precise. Materialul este fixat de cleme.

Unitatea de control scanează fișierul CAD. Aceasta ghidează fiecare tăiere. Așchiile sunt puse în vid. Unealta este răcită de mașină. Aceasta previne topirea. Materialele plastice devin forme îngrijite. Masa o menține la nivel. Trebuie să Prelucrarea PEEK CNC pentru a afla mai multe.

Tăierea se face cu ajutorul unui instrument cunoscut sub numele de freze. Acestea realizează muchii curate. Este rapidă și precisă. Partea din plastic este gata.

Compozite

Se știe că materialele compozite sunt frezate de mașini CNC. Axul se rotește la o viteză de 10.000 RPM. Muchiile sculei taie straturi. De asemenea, se deplasează pe toate cele trei axe. Fluidul de lucru din mașină îl răcește.

Acesta citește fișierul CAD pentru forme. Aceasta realizează modele complexe. Așchiile sunt curățate de aer. Menghina îl menține în poziție. Unitatea de comandă funcționează în funcție de program. Schimbă sculele automat.

În acest stadiu, compozitul capătă margini netede. Procesul este eficient. Produce componente puternice și ușoare. Masa se mișcă precis. Ultima parte este descrisă în detaliu.

Lemn

Sculpturile realizate cu frezare CNC sunt netede pe lemn. Ce este frezarea CNC poate explica mai multe. Axul se rotește la 7.500 rpm. Muchiile sunt diferite pentru tăieturi diferite. Acestea se deplasează în direcția X, Y, Z. Lemnul se comprimă ferm. Unitatea de control funcționează pe baza fișierelor CAD. Aceasta ghidează fiecare tăiere.

Vidul îndepărtează așchiile. Lichidul de răcire are rolul de a răci scula. Mașina funcționează și formează forme precise. Masa se mișcă precis. Acest lucru asigură precizia. Frezele frontale taie foarte bine.

Ele fac margini curate. Partea din lemn apare curată. Acesta este modul în care CNC frezează lemnul. Procesul este rapid.

Ceramică

Ceramica poate fi, de asemenea, frezată cu ajutorul cnc. Axul se rotește la 6.000 RPM. Folosește biți cu vârf diamantat. Acestea operează de-a lungul a trei dimensiuni. Lichidul de răcire previne fisurile. Cu alte cuvinte, fișierul CAD controlează funcționarea mașinii. Aceasta realizează forme complicate. Așchiile sunt îndepărtate cu aer.

Menghina asigură poziționarea fermă a ceramicii. Unitatea de comandă comută uneltele. Acesta respectă programul la literă. Mașina produce muchii ascuțite. Realizează piese puternice și detaliate.

Masa se mișcă precis. Ceramica rămâne rece. Ei o completează cu atingeri. Piesa este durabilă.

Care sunt tipurile de mașini de frezat CNC?

Mașini de frezat verticale

Frezarea CNC utilizează prelucrarea verticală cu mișcări X, Y și Z. Aceste mașini sunt echipate cu un ax și un motor. De asemenea, fusul urcă și coboară. Acesta este controlat prin cod G. Acest tip de mașină are atașată o masă. Masa susține piesa de prelucrat. Acestea utilizează freze cu capăt pentru tăierea materialelor.

Această configurație permite o tăiere precisă. Viteza poate fi setată până la 1 200 RPM. Factorii precum adâncimea și viteza de avans sunt importanți. Frezele verticale sunt precise în funcționarea lor. Acestea sunt ideale atunci când vine vorba de lucrări complicate.

Mașini de frezat orizontale

Freza CNC cuprinde mașini orizontale. Acestea au un ax care rulează orizontal. Axul se rotește la 1500 rpm. Folosește freze frontale pentru tăierea materialelor. Această mașină are mișcare de-a lungul unei axe X.

Axa Y este utilă pentru mișcările sau deplasările la stânga și la dreapta. Piesa de prelucrat este poziționată pe masă. Acestea se ocupă de sarcini mari. Aceasta poate face cu ușurință tăieturi adânci. Viteza și rata de avans a mașinii este foarte importantă. Frezele orizontale sunt puternice. Acesta este motivul pentru care sunt folosite des.

Mașini de frezat multiaxe

Frezarea CNC utilizează mai multe axe în operațiunile sale. Acestea funcționează cu axele XYZ și A, B. Axul se rotește în mai multe moduri. Acest lucru permite tăieri complexe. Are un panou de control. Panoul de comandă determină valorile. Pentru precizie, acestea utilizează șuruburi cu bile. Acest lucru ajută în activitățile de rafinare.

Viteza de deplasare a mașină poate fi de 1800 rpm. Piesa de prelucrat se rotește pe o masă cu trunchiuri. Frezele multiaxiale sunt avansate. Acestea realizează desene complicate. Acest lucru este bun pentru lucrări detaliate.

Mașini de frezat Gantry

Mașinile de frezat cu comandă numerică sunt compuse din mașini cu porți. Acestea posedă un pod fix. Axul se deplasează pe pod. Această configurație asigură stabilitate. Acesta încorporează un motor puternic. Motorul funcționează la 2000 rpm.

Această mașină se ocupă cu piese mari. Axa X și axa Y sunt late. Folosesc freze cu capăt pentru tăiere, iar aceste freze cu capăt sunt de natură robustă. Panoul de comandă schimbă setările. Frezele pantry sunt puternice. Ele îndeplinesc sarcini grele. Precizia este de neegalat.

Mașini de frezat pat

Frezarea CNC are mașini de tip pat. Ce este frezarea CNC răspunde la multe întrebări. Acestea conțin un ax fix. Masa se deplasează de-a lungul axei X. Oferă stabilitate. Viteza fusului este de 1600 rpm.

Această mașină utilizează un șurub cu bile pentru precizie. Este potrivită pentru a fi utilizată pentru materiale grele. Se ocupă de sarcini mari. Masa este utilizată pentru a oferi suport piesei de prelucrat. Aceasta permite tăieri precise. Panoul de comandă specifică valorile. Frezele cu pat sunt fiabile. Ele efectuează operații robuste.

Cum să selectați mașina de frezat CNC potrivită?

Cerințe de aplicare

În frezarea CNC, codurile G sunt utilizate pentru a traduce mișcarea fusului. Este nevoie de precizie. Funcționează axele X, Y și Z. Acest instrument este utilizat pentru tăierea metalelor sau a materialelor plastice. Fusul se învârte rapid. Cifre precum 3000 RPM sunt semnificative. Software-ul CAM ajută la planificare. Viteza de avans și adâncimea pot face diferența.

Acestea ar trebui să completeze lucrarea care urmează să fie efectuată. Acest lucru menține precizia pieselor. Controlerele FANUC sau Siemens reglează procesul. Acestea sunt esențiale. Alte freze includ freze cu bilă sau cu capăt plat. Comenzile sunt implementate cu precizie de către mașină.

Compatibilitatea materialelor

De asemenea, trebuie reținut faptul că materiale diferite necesită medii diferite. Frezele CNC se adaptează. Ele utilizează coduri pentru a determina unde să taie. Acest lucru este vital. Oțelul inoxidabil necesită viteze de avans scăzute. Acesta menține uneltele în siguranță. Aluminiul permite tăieri mai rapide. Duritatea sculei contează.

Există diferite tipuri de freze pentru lemn. Prin urmare, viteza fusului trebuie să fie proporțională cu materialul prelucrat. Software-ul CAM ia decizia corectă. Lubrifianții sunt utilizați pentru răcirea pieselor. Acest lucru ajută la evitarea deteriorării. Factori precum cuplul și puterea sunt implicați în proces.

Nevoi de precizie

Precizia este foarte importantă atunci când se utilizează frezarea CNC. Ce este frezarea CNC explică mai multe despre aceasta. Micronii sunt utilizați de mașini pentru precizie. Unealta urmează codul G. Acesta trebuie să fie exact. Encoderele liniare ajută la determinarea mișcării. Acest lucru asigură toleranțe strânse. Axele contrastante trebuie să fie în armonie.

Șuruburile cu bile și ghidajele ajută în acest sens. Astfel, erorile rămân mici. Precizia este o caracteristică esențială a controlerului, deoarece determină rezultatele obținute. Caracteristici precum compensarea jocului ajută.

Acestea garantează traseul corect al sculei. Toate acestea trebuie să fie în armonie cu piesa proiectată. Verificarea măsurătorilor este importantă.

Volumul producției

Frezarea CNC permite realizarea de volume diferite. Se pot realiza atât volume de producție mici și medii, cât și producție la scară largă. Acest lucru afectează setările. Folosesc aceleași coduri G. Ambele utilizează același cod G. Schimbările de scule sunt automatizate. Schimbătoarele de paleți ajută la accelerare.

Capacitatea mașinii este importantă. Aceasta decide câte piese produce. Software-ul CAM optimizează traseele. Timpul ciclului este crucial. Acesta indică cât timp este necesar pentru o anumită piesă. Viteza poate varia în funcție de materialele utilizate. Sarcinile volumetrice necesită instrumente puternice.

Constrângeri bugetare

Costurile de frezare CNC variază. Prețul inițial al mașinii contează. Acesta include controlerele și fusurile. Fiecare model are propria sa gamă de prețuri. Costurile de întreținere sunt continue. Elemente precum uneltele și lichidele de răcire fac parte din costul total. Acestea trebuie luate în considerare. Eficiența economisește bani. Software-ul CAM ajută. Acesta reduce risipa.

Reducerea vitezei de tăiere și a ratei de avans duce, de asemenea, la creșterea costurilor. Acest echilibru este esențial. Actualizările pot fi costisitoare. Selectarea utilajului potrivit se va dovedi rentabilă pe termen lung.

Care sunt avantajele frezării CNC?

Precizie ridicată

În plus, frezarea CNC este avantajoasă prin faptul că permite crearea de piese foarte precise. Ce este frezarea CNC este bine de știut. Această mașină are mișcări controlate de codul G. Poate tăia până la o grosime de 0,001 inch. Asta e super mic! Axul se poate roti până la 30000 RPM.

Frezele și burghiul sunt unele dintre echipamentele utilizate pentru a da forma corectă pieselor. Masa susține piesele pentru a rămâne stabile. Lichidul de răcire o menține rece. Acest lucru previne supraîncălzirea.

Este util pentru a crea componente mici, cum ar fi angrenaje și șuruburi. Toate sunt potrivite una pentru cealaltă. Frezarea CNC este excelentă pentru lucrări precise.

Repetabilitate

Repetabilitatea lucrărilor de frezare CNC este precisă. Aceasta înseamnă că produce piese în mod constant. Această mașină utilizează coordonate în mișcarea sa. Aceasta urmează de obicei aceeași secvență tot timpul. Aceasta utilizează axele X, Y și Z. Fusul este setat la un anumit număr de rotații pe minut.

Uneltele de tăiere, cum ar fi frezele frontale și robinetele, taie piesele. Ele le păstrează pe toate la fel. Masa susține fiecare piesă în poziție. Acest lucru asigură lipsa oricărei mișcări. Consistența este importantă pentru comenzile de cantități mari. Pentru aceasta, frezarea CNC este fantastică!

Eficiență

Frezarea CNC produce piese rapid și precis. Ce este frezarea CNC vă ajută să înțelegeți cum. Această mașină începe cu fișiere CAD. Utilizează unelte de tăiere de mare viteză, cum ar fi freze cu bile și alezoare. Are setări pentru avansuri și viteze. Axul poate funcționa 24/7. Lucrează la rece cu ajutorul lichidului de răcire.

Masa se mișcă rapid. Asta economisește mult timp. Toate aceste piese sunt realizate mai rapid. Acest lucru poate ajuta la realizarea multor piese într-un timp scurt. Eficiența este foarte importantă. Ei fac multe lucruri rapid. Frezarea CNC este grozavă!

Flexibilitate

Frezarea CNC are capacitatea de a trece cu ușurință de la o sarcină la alta. Poate realiza multe tipuri de forme și dimensiuni. Această mașină scanează desene CAD/CAM. Fusul are accesorii care includ freze volante și capete de alezat. Aceasta arată că masa poate fi adaptată pentru diferite piese.

Acest lucru ajută la schimbarea rapidă a locurilor de muncă. Utilizează diverse materiale, cum ar fi metalul, plasticul și chiar lemnul. Toate acestea sunt tăiate curat. Software-ul modifică traseele sculelor. Flexibilitatea este capacitatea de a realiza lucruri noi. Frezarea CNC îndeplinește multe sarcini. Este super la îndemână!

Reducerea costurilor cu forța de muncă

Costurile de lucru sunt reduse prin frezarea CNC. Ce este frezarea CNC vă va spune mai multe. Această mașină funcționează pe cont propriu într-o mare măsură. Funcționează cu ajutorul codului NC. Multe unelte sunt gestionate de ax, cum ar fi frezele de șanfrenare și burghiile cu fantă. Masa se mișcă fără nicio asistență. Acest lucru înseamnă mai puțini lucrători.

Continuă să funcționeze multe ore. Sistemele de răcire o fac să funcționeze bine. Acestea sunt rentabile și economisesc timp. Această mașină îndeplinește multe sarcini. Un cost mai mic al forței de muncă este întotdeauna bun. Frezarea CNC reduce costurile și timpul!

Concluzie

Cunoașterea ce este frezarea CNC demonstrează precizia sa. Acesta utilizează coduri G, fusuri și viteze de avans. Pentru mai multe detalii, vizitați MUCEGAI DE PLASTIC. Frezarea CNC permite crearea de componente precise. Aflați cum mașinile CNC pot lucra pentru dumneavoastră.