Termoset vs termoplastic este importantă. Acest blog vă ajută să le înțelegeți pe amândouă. Aflați despre PE, ABS, PP și PVC. Discutați despre structura chimică, stabilitatea termică și elasticitate.

Faceți argumente pro și contra. Aflați cum le utilizează diverse industrii. Alegerea materialului este crucială. Fiți la curent cu aceste tipuri de bază de materiale plastice. Faceți alegeri inteligente.

Ce este Thermoset?

Termosetul se întărește atunci când este încălzit. Are o densitate mare a legăturilor încrucișate. Acest lucru este benefic pentru piesele auto. Acestea includ rășini epoxidice care sunt puternice. Rezistența la căldură este ridicată la 150-200°C. Nu pot fi retușate. Fenolicele sunt fragile și sunt încadrate în categoria materialelor plastice termorigide. Este bun pentru izolatori electrici. Acest material, odată ce este fixat, rămâne rigid. Se utilizează în multe moduri. Thermoset are legături permanente.

Ce este termoplasticul?

Termoplasticele se topesc atunci când sunt încălzite. Textura lor este moale și flexibilă. Se folosesc pentru jucării și sticle. Punctul de topire este de 100-250°C. Acesta poate fi retușat de mai multe ori. Unele exemple includ polimeri precum polietilena (PE), ABS, PC, PP, PEEK, acrilic, Nolon etc. Este potrivit pentru obiectele de zi cu zi. Acesta are o rezistență scăzută în comparație cu Thermoset. Se răcește și se întărește rapid. Ei au încorporat termoplasticul în produsele lor în moduri diferite. Aceasta este adevărata distincție.

Care sunt principalele diferențe dintre termoset și termoplastic?

Structura chimică

Termoset vs termoplastic demonstrează, de asemenea, diferite forme. Termoseturile pot dezvolta numai legături solide în timp ce sunt fixate. Ele rămân puternice. Termoplasticele au legături în lanț. Aceasta înseamnă că se pot topi și remodela. Ele folosesc polimeri precum PE și ABS. Legăturile încrucișate ale termoplasticelor nu se mai topesc.

Unele materiale termoplastice, de exemplu PTFE, au caracteristica de a se înmuia atunci când sunt expuse la căldură. Această flexibilitate facilitează reciclarea. Forțele intermoleculare din termoplastice nu sunt la fel de puternice.

Acest lucru se datorează faptului că formele lor determină modul în care sunt utilizate. Fiecare are aplicații specifice în materiale.

Procesul de fabricație

Termoset vs. termoplastic: fabricarea este diferită. Termoseturile se solidifică prin căldură sau substanțe chimice. Acest lucru creează legături încrucișate puternice. Termoplasticele pot fi topite și modelate cu ajutorul căldurii.

Răcirea le face solide. Termorezistenții nu se pot remodela. De multe ori, termoplasticele precum PP pot fi remodelate. Flexibilitatea lor le face potrivite pentru multe aplicații. Termoseturile se potrivesc lucrărilor dificile.

Fiecare tip este realizat cu instrumente diferite. Cunoașterea acestora ajută la alegerea celui potrivit. Acest lucru dezvăluie cea mai bună utilizare în produse.

Rezistența la căldură

Termoseturile și termoplasticele diferă prin modul în care reacționează la căldură. Termoseturile sunt rezistente la căldură ridicată. Sunt bune pentru locurile fierbinți. Acest lucru le face puternice. Termoplasticele, inclusiv PA, devin mai maleabile atunci când sunt expuse la căldură. Acest lucru le face ușor de influențat.

Termoseturile sunt rigide la temperaturi ridicate. Acestea sunt aplicate în motoare. Termoplasticele se pot fisura la prea multă căldură. Acest lucru limitează utilizarea lor. Termoseturile nu se înmoaie sau nu se topesc odată ce au fost fabricate. Rezistența lor la căldură determină aplicațiile în care pot fi utilizate.

Proprietăți mecanice

Termosetul și termoplasticul sunt două tipuri de materiale plastice, dar ambele au caracteristici diferite. Materialele termorezistente sunt rigide și au proprietăți mecanice ridicate. În consecință, sunt ideale pentru utilizare acolo unde este probabil să fie supuse la multe solicitări. Acestea nu se îndoaie ușor.

De exemplu, în timp ce PVC-ul este considerat termoplastic, acestea sunt flexibile. Aceasta le permite să se extindă și să se contracte fără a se rupe. Termorezistențele au o rezistență ridicată la tracțiune.

Acestea sunt utilizate în construcția pieselor de construcții. Termoplasticele sunt tipuri de materiale plastice care pot fi întinse și apoi revin la forma inițială. Se potrivesc pieselor în mișcare. Fiecare este selectat având în vedere lucrarea. Cunoașterea acestora ajută la alegerea celui mai bun material. Acest lucru face ca lucrurile să meargă bine.

Cum diferă procesul de fabricație?

Turnare prin injecție

Thermoset vs. Thermoplastic este distractiv! Termosetul devine rigid la căldură. Este pentru chestii fierbinți. Termoplasticul se topește la căldură. Acesta poate fi remodelat. În esență, IM (turnare prin injecție) încorporează butoaie, șuruburi și duze. Acestea împing plasticul. Presiunile ridicate de până la 2000 psi pot răci piesele.

Apar angrenaje, jucării și cutii! Un răcitor le face solide rapid. Durata ciclului este scurtă. O mare parte din muncă este realizată de mașini. Acest lucru ușurează munca. Unitățile de control monitorizează viteza și temperatura. Sunt utilizate materiale plastice PP și PE.

Extrudare

Faptul că termosetul vs. termoplasticul sunt lucruri diferite! Termosetul rămâne dur. Extrusionarea forțează plasticul printr-o matriță. Termoplasticul se topește și se modelează. Extruderele au buncăruri, butoaie și șuruburi.

Formează structuri alungite, cum ar fi țevi și tije. Mașina se mișcă rapid. Este super lungă, de până la 500 de metri! Numele jocului este viteza și tempoul.

Este important! Plasticele PE și PVC sunt cele mai potrivite pentru utilizare. Sistemele de tăiere taie piesele exact cum trebuie. Acest lucru menține lucrurile ordonate. Ele fac o mulțime de verificări.

Turnare prin compresie

Thermoset vs. Thermoplastic face lucruri îngrijite! Thermoset rămâne ferm. Folosește matrițe fierbinți. Termoplasticul poate fi topit. Turnarea prin compresie utilizează matrițe mari. Presiunea poate fi de până la 1000 de tone.

Acest lucru face piese auto și alte lucruri. Presele hidraulice aplică presiune pe plastic. Căldura curge uniform. Acestea monitorizează presiunea și temperatura. Prin urmare, PP și nailonul sunt considerate materiale plastice bune.

De asemenea, platanul se poate încălzi rapid. Acest lucru contribuie la dispersarea plasticului. Agenții de dezlipire împiedică lipirea. Piesele mari devin mari!

Termoformare

Thermoset vs. Thermoplastic înseamnă multe forme! Termosetul rămâne dur. Plăcile termoplastice se încălzesc. Ele devin moi. Termoformarea implică vid sau presiune. Formează lucruri precum tăvi și capace.

Încălzitoarele ajung la 200 de grade. Plasticul se răcește rapid. Acest lucru face ca detaliile să fie clare.

Pompele de vid trasează forma. Viteza și grosimea sunt factorii critici. Asta face ca totul să fie perfect. PP și PET sunt printre favorite. Felierea îndepărtează porțiunile în exces. Se verifică fiecare parte.

Care sunt punctele forte ale materialelor termorezistente?

Rezistență ridicată la căldură

Thermoset și termoplastic nu sunt același lucru. Thermoset rămâne rigid la 200°C. Acesta utilizează rășini epoxidice. Acest lucru înseamnă că componentele unui motor funcționează mai eficient. Acestea nu se dizolvă în apă fierbinte.

Polimerii fac legături încrucișate. Asta le menține rezistența. Compușii fenolici și epoxidici o fac. Ei nu suferă nicio modificare la căldură ridicată. Sunt utilizați în avioane. Temperatura ridicată nu este o problemă.

Thermoset este o companie care produce ustensile de bucătărie foarte rezistente. Rezistența la căldură este pur și simplu incredibilă.

Stabilitatea dimensională

Thermoset vs Thermoplastic demonstrează diferențele. Termoseturile nu își schimbă forma. Nu variază foarte mult. Această stabilitate este crucială pentru PCB-uri. Aceasta înseamnă că nu se deformează.

Acest lucru menține eficiența pieselor. Sunt utilizate rășini epoxidice. Acestea au rate scăzute de contracție. Forma rămâne corectă. Mașinile industriale necesită această stabilitate. Materialele termorezistente sunt selectate în funcție de precizie. Ele mențin dimensiunea corectă. Această stabilitate este esențială.

Proprietăți de izolare electrică

Termosetul și termoplasticul au propriile aplicații specifice. Thermoset izolează bine electricitatea. Acest lucru ajută în transformatoare. Materialul protejează împotriva tensiunii înalte. Epoxidul este utilizat pentru izolare.

Acest lucru face ca dispozitivele să fie sigure. Rezistența dielectrică este ridicată. Aparatele de comutație utilizează termoset. Acesta păstrează electricitatea în interior. Izolația este vitală. Alte rășini utilizate includ rășini fenolice. Dispozitivele electronice au nevoie de acestea. Rezistența dielectrică ridicată este necesară mai presus de toate.

Rezistență chimică

Materialele termorezistente și termoplastice diferă în ceea ce privește rezistența la substanțe chimice. Thermoset rezistă la acizi. Funcționează în locurile dificile. Acest lucru ajută în uzinele chimice. Rășinile epoxidice și vinil ester sunt rezistente.

Ele nu se degradează. Conductele și rezervoarele le utilizează. Materialele rămân bune. Structura chimică este solidă. Termoseturile nu se dizolvă. Asta menține piesele în stare de funcționare. Zonele industriale au nevoie de acest lucru. Rezistența este mare. Materialele termorezistente durează mult.

| Proprietate | Materiale termorezistente | Materiale termoplastice | Metale | Ceramică | Compozite | Elastomeri |

| Rezistența la căldură | Înaltă, 250-300°C | Moderat, 70-150°C | Înaltă, >500°C | Foarte ridicat, >1000°C | Variază, 100-300°C | Scăzut, -50-150°C |

| Stabilitatea dimensională | Excelent | Moderat | Bun | Excelent | Bun | Slabă |

| Izolație electrică | Excelent, 10⁸-10¹⁵ Ω | Bun, 10⁷-10¹⁴ Ω | Slab, conductiv | Excelent, 10¹⁰-10¹⁴ Ω | Variabil, 10⁶-10¹⁵ Ω | Slab, conductiv |

| Rezistență chimică | Înaltă, Acid/Bază | Variază, Solvenți | Moderat, coroziune | Înalt, inert | Înaltă, croită | Scăzut, umflat |

| Rezistență mecanică | Înaltă, 100-200 MPa | Variază, 20-100 MPa | Foarte ridicat, 200-2000 MPa | Foarte ridicat, 100-500 MPa | Variază, 50-300 MPa | Scăzut, 5-20 MPa |

| Costuri | Scăzut-Mediu | Scăzut-Mediu | Înaltă | Mediu-înalt | Mediu-înalt | Scăzut-Mediu |

Tabelul privind punctele forte ale materialelor termorezistente!

Care sunt punctele forte ale materialelor termoplastice?

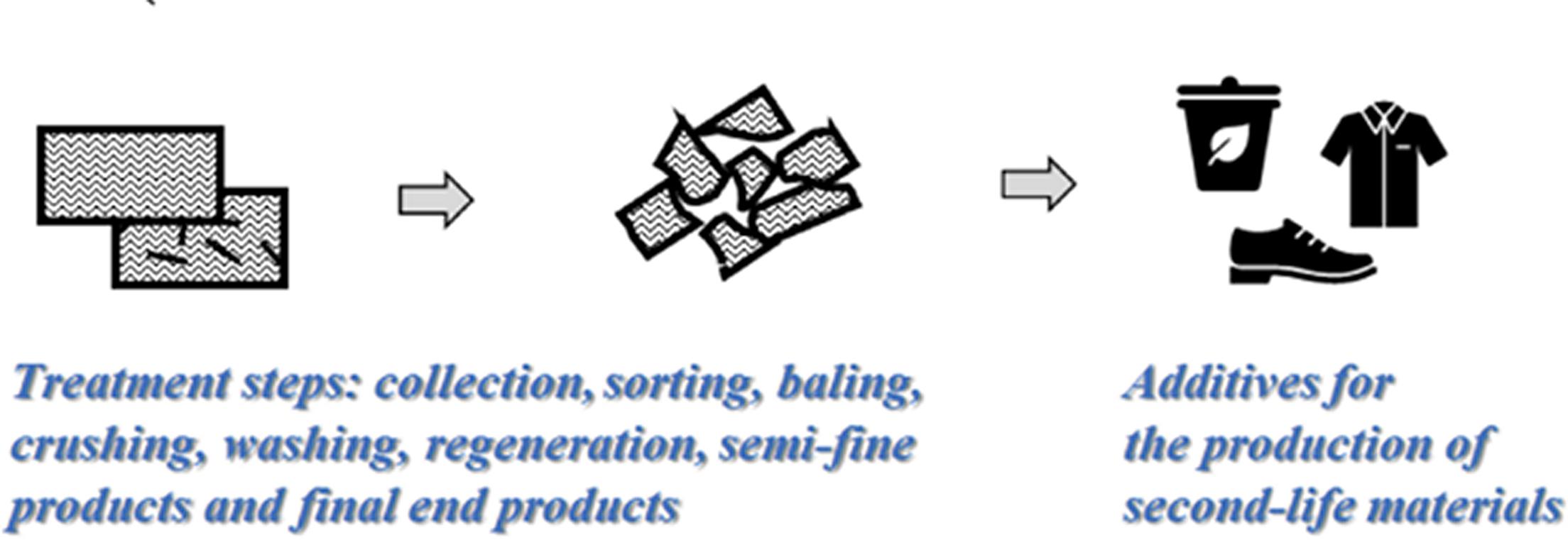

Reciclabilitate

Thermoset vs Thermoplastic face alegerile clare. De exemplu, ABS poate fi reciclat. Aceasta înseamnă că reutilizăm piesele. Este benefic pentru natură. Aceste materiale se pot transforma într-o stare fluidă și se pot solidifica din nou.

Extruderele sunt unele dintre mașini care ajută la reciclare. PETG este, de asemenea, reciclabil. Materialele reciclate economisesc energie. Asta reduce deșeurile. Reutilizarea ne ajută planeta. Ne ajută în crearea de noi produse. Reciclarea este importantă.

Flexibilitate

Thermoset vs Thermoplastic este vorba despre material. TPU se îndoaie ușor. Acest lucru face ca jucăriile să fie moi. TPE este și el flexibil. Se întinde fără să se rupă. Aceste materiale sunt utile. Ele pot fi plasate în spații mici.

Moliciunea este potrivită pentru modelare. Materialele plastice asemănătoare cauciucului se simt confortabil. Flexibilitatea este utilă. Acestea fac produse sigure. Materialele moi sunt bune.

Rezistența la impact

Thermoset vs Thermoplastic arată preferințe clare. PA este dur. Asta înseamnă că nu se va rupe. PC este și el rezistent. Acestea pot încasa lovituri. Ele protejează obiectele. Căștile sigure sunt fabricate din materiale rezistente.

Materialele plastice rezistente rezistă mult timp. Cu ele, dispozitivele rămân protejate. Contează pentru siguranță. Rezistența la impact este importantă. Jucăriile și gadgeturile au nevoie de ea.

Ușurința prelucrării

Thermoset vs Thermoplastic dezvăluie opțiuni simple. PLA și PEEK se topesc rapid. Acest lucru face ca modelarea să fie simplă. Acestea sunt utilizate în mașini precum imprimantele 3D. Prelucrarea este rapidă. Se economisește timp.

PLA este distractiv pentru proiectele din școală. Au nevoie de căldură scăzută. Materialele care sunt ușoare ar trebui să fie folosite pentru copii. Asta face învățarea distractivă. Ele ajută la crearea de lucruri cool.

Care sunt provocările în utilizarea materialelor termorezistente?

Nereciclabilitate

Materialele termorezistente vs. materialele termoplastice sunt diferite. Materialele termorezistente nu pot fi refolosite. Acest lucru le face risipitoare. Acestea utilizează anumite tipuri de legături chimice. ABS și PET sunt diferite. Acestea fuzionează și recristalizează împreună. Termoseturile nu se degradează atunci când sunt expuse la căldură.

Unele dintre varietățile de rășini epoxidice nu sunt reciclabile. Aceasta este o problemă de eliminare. Unele dintre materialele termoplastice includ policarbonatul și nailonul, care sunt reciclabile. Aceasta implică topirea și apoi refolosirea. Acest lucru este important pentru durabilitate.

Dificultate de procesare

Materialele termorezistente vs. materialele termoplastice sunt destul de dificile. Materialele termorezistente au nevoie de temperaturi exacte. Acest lucru le face costisitoare. Acestea utilizează etape de întărire. Atât BMC, cât și SMC sunt forme.

Termoplasticele poliesterice precum PEEK și PVC pot fi topite cu ușurință. Acestea se pretează la turnarea prin injecție. Echipamentul pentru termoseturi variază. Turnarea prin compresie este comună. Procesul necesită timp. Termoplasticele sunt mai rapide. Alegerea materialelor afectează viteza. Industria preferă ușurința de manipulare.

Fragilitate

Materialele termorezistente și termoplastice pot fi fragile. Materialele termorezistente se sparg ușor. Aceasta este o problemă. Unele dintre acestea includ Duroplast și Fenolic. Nu le plac schimbările, dar se pot rupe.

Polipropilena și polistirenul sunt exemple de materiale termoplastice care se îndoaie. Acest lucru le face bune pentru jucării. Materialele termorezistente sunt foarte rigide. Structura moleculară contează. Turnarea prin injecție este potrivită pentru termoplastice. Acest lucru afectează durabilitatea produsului. Acest lucru este important pentru siguranță.

Timpuri de întărire mai lungi

Materialele termorezistente vs. materialele termoplastice se întăresc diferit. Termoseturile durează mai mult. Procesul are nevoie de reticulare. Unele dintre acestea includ rășinile UPR și PUR. Termoplasticele se răcesc rapid.

Acestea nu au nevoie de întărire. Poliamida și acrilul sunt tipice. Termorezistenții au nevoie de condiții controlate. Acest lucru poate întârzia producția. Termoplasticele permit o producție rapidă. Industria este, de asemenea, caracterizată de considerente legate de timp și costuri. Fiecare material are avantajele sale.

Care sunt provocările în utilizarea materialelor termoplastice?

Rezistență scăzută la căldură

Termoset sau termoplastic? Contează atunci când lucrurile se încing. Termosetul este ca un supererou împotriva căldurii. Acest tip nu se topește. Ele rămân rezistente. Termoplasticele se topesc la 160 și 260.

Aceasta este o problemă pentru locurile fierbinți. Polietilena (PE) și polipropilena (PP) se topesc. Încercați să vă imaginați jucării sau părți de jucării care devin moi și lichide din cauza căldurii.

Policarbonatul (PC) și acrilonitril butadien stiren (ABS) sunt ceva mai bune, dar și acestea se topesc. Ingineri necesită materiale care pot rezista la temperaturi ridicate fără a suferi modificări. Selectarea celui potrivit face ca lucruri precum hainele și pantofii să dureze mai mult.

Fluaj sub sarcină

Thermoset vs. Thermoplastic prezintă o diferență. Fluența apare atunci când lucrurile se îndoaie treptat. Este o problemă mare. Materialele termorezistente sunt mai rezistente la aceasta. Clorură de polivinil (PVC) și polistirenul (PS) sunt două tipuri de materiale despre care se știe că alunecă sub o sarcină mare. Aceasta este o problemă pentru poduri sau pentru clădiri.

Nylon și PEEK nu se deformează atunci când sunt expuse la sarcină. Sarcina determină modificarea formei plasticului. Inginerii selectează materialele cu scopul de a preveni apariția problemelor. Atunci totul rămâne puternic și sigur. Acesta este motivul pentru care alegerea este atât de critică.

Costuri mai mari pentru tipurile cu performanțe ridicate

Costul este, de asemenea, implicat în relația termorezistent vs termoplastic. Termoplasticele de înaltă performanță costă mai mult. Poliestertercetona (PEEK) este scumpă. Este rezistent și ușor. Sunt aplicate în avioane și mașini. Poliimida (PI) este, de asemenea, costisitoare. Inginerii au nevoie de materiale rezistente. Cele de înaltă performanță fac față stresului.

Acest cost este problematic pentru bugete. Termoseturile sunt uneori mai ieftine. Sunt însă mai puțin flexibile. Soluțiile economice și eficiente sunt, de asemenea, importante. Alegerea materialului potrivit înseamnă reducerea costurilor și creșterea calității produsului final. Este o alegere importantă.

Sensibilitate la solvenți

Thermoset vs Thermoplastic: solvenții contează. Termoplasticele se pot dizolva. Acest lucru este posibil cu acetonă sau benzen. Polistirenul (PS) și acrilicele se dizolvă rapid. Este o problemă pentru rezervoarele sau containerele de combustibil. Polietilena (PE) și polipropilena (PP) sunt mai rezistente la solvenți.

Termoizolații se descurcă bine cu solvenții. Epoxidul și fenolul sunt exemple bune. Inginerii aleg cu înțelepciune. Ei iau în considerare locul în care vor fi aplicate anumite elemente. Ar trebui prevenite deteriorările provocate de solvenți. Aplicarea materialului adecvat menține lucrurile sigure și durabile.

Concluzie

Cunoașterea diferențelor dintre Termoset vs termoplastic ajută la efectuarea selecției corecte. Termosetul este rigid și rezistent la căldură. Termoplasticul este flexibil și poate fi reciclat. Ambele au utilizări unice. Aflați mai multe la MUCEGAI DE PLASTIC. Alegeți cel mai potrivit material pentru cazul dumneavoastră. Fiți conștient și înțelept.