Ce înseamnă Turnare prin injecție PMMA

Tehnologia de turnare prin injecție PMMA

PMMA este materialul plastic cu cea mai mare transperanță, dar PMMA este ușor de rupt în comparație cu PC sau ABS, astfel încât modificările PMMA apar una după alta, cum ar fi copolimerizarea între metacrilat de metil și stiren și butadienă, un amestec de PMMA și PC etc. 372 PMMA este copolimerul de metacrilat de metil și stiren. Dacă adăugați o cantitate mică de cauciuc nitrilic (aproximativ 50%) în 372 PMMA, acesta va deveni 373 PMMA.

Fluiditatea de turnare prin injecție a PMMA este mai slabă decât cea a PS, ABS, iar vâscozitatea topiturii sale este destul de sensibilă la schimbarea temperaturii. În turnare, vâscozitatea topiturii se modifică în principal în funcție de temperatura de injecție. PMMA este un polimer amorf, temperatura de topire este de peste 200 de grade Celsius, iar temperatura de descompunere poate ajunge la 270 de grade Celsius.

- Prelucrarea plasticului

Materialele plastice PMMA au un anumit grad de absorbție a apei de 0,3-0,4%. Modelul turnare prin injecție PMMA umiditatea trebuie să fie mai mică de 0,1%. De obicei, aceasta este de 0,04%. Prezența umidității cauzează bule, linii de gaz și transparență scăzută. Prin urmare, ar trebui să fie uscat. Temperatura de uscare este de 80-90 grade Celsius, iar timpul de uscare este de 3 ore sau mai mult. În unele cazuri, utilizarea materialelor reciclate poate ajunge la 100%. Cantitatea reală depinde de cerințele de calitate. De obicei, aceasta poate ajunge la 30%. Trebuie să vă asigurați că nu există poluare a materialelor reciclate, altfel aceasta va influența transparența și natura produselor finite. - Selectarea unei mașini de turnare prin injecție

Turnarea prin injecție Material PMMA nu are cerințe speciale pentru mașina de turnare prin injecție. Datorită vâscozității mari a topiturii, necesită ca canelurile să fie mai adânci și orificiul duzei să aibă un diametru mai mare. Dacă aveți nevoie de produse cu cerințe de rezistență mai mari, trebuie să utilizați un raport de aspect mai mare al șurubului pentru a implementa materiale plastice cu temperatură scăzută. În plus, rășina de turnare PMMA trebuie să utilizeze un buncăr de uscare pentru a stoca materialul. - Proiectarea matriței și a porții

Injecție PMMA Temperatura matriței poate fi de 60-80 °C. Diametrul canalului de scurgere trebuie să corespundă conicității interne. Unghiul optim este de 5 până la 7. Dacă grosimea peretelui produselor de turnare prin injecție este de 4 mm sau mai mult, unghiul ar trebui să fie de 7, diametrul canalului principal ar trebui să fie de 8 până la 10 mm, iar lungimea totală a porții nu ar trebui să depășească 50 mm.

Pentru produsele de turnare prin injecție PMMA cu o grosime a peretelui mai mică de 4 mm, diametrul canalului de curgere trebuie să fie de 6-8 mm. Dacă grosimea peretelui PMMA este mai mare de 4 mm, diametrul canalului de curgere trebuie să fie de 8-12 mm. Adâncimea porților în formă de evantai și în formă de tab ar trebui să fie de 0,7 până la 0,9 t (t este grosimea peretelui produsului), iar diametrul porții cu pini ar trebui să fie de 0,8 până la 2 mm. Produsele PMMA de turnare prin injecție cu vâscozitate redusă ar trebui să aleagă dimensiunea mai mică. Adâncimea orificiului de aerisire obișnuit este de 0,05 până la 0,07 mm, lățimea acestuia este de 6 mm, panta de stripare este de 30′-1, iar porțiunile și cavitatea sunt între 35′-1 și 30.

- Temperatura de topire

Puteți utiliza metoda de injectare a aerului pentru a măsura temperaturi cuprinse între 210 și 270 de grade Celsius, ceea ce depinde de informațiile furnizate de furnizor. - Temperatura de injecție

Puteți utiliza injecția rapidă pentru a evita generarea unui grad ridicat de stres intern atunci când lucrați cu materialul de turnare prin injecție PMMA. Este potrivit să utilizați injecția pe mai multe niveluri, cum ar fi lent, rapid, lent etc. Atunci când injectați piesele groase, ar trebui să utilizați o viteză lentă. - Timp de repaus

Dacă temperatura este de 260 de grade Celsius, timpul de așteptare este de 10 minute. Dacă temperatura este de 270 de grade Celsius, timpul de așteptare este de 8 minute.

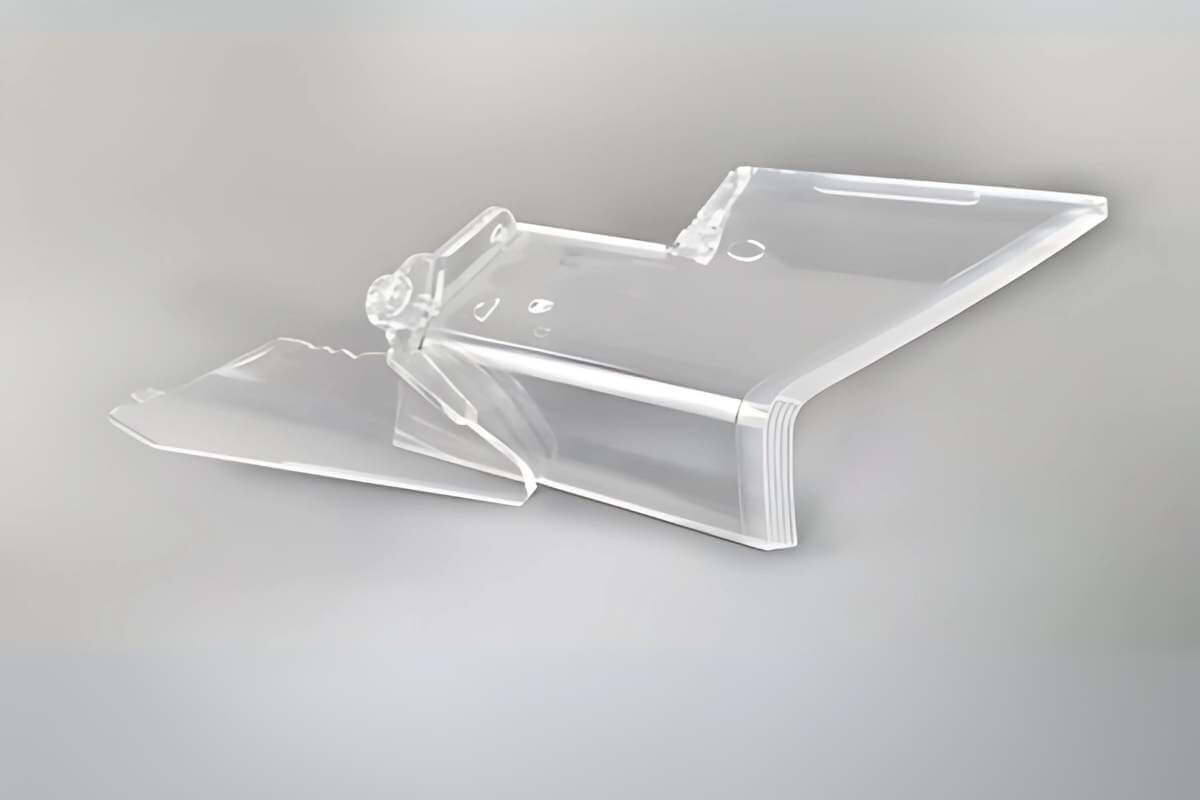

Aplicații de turnare prin injecție a plasticului PMMA

Există multe industrii care au nevoie de piese de turnare prin injecție PMMA. Mai jos sunt prezentate câteva componente care utilizează piese PMMA turnate prin injecție:

- Lentile de ochelari: PMMA este unul dintre cele mai bune materiale pentru ochelari datorită proprietăților sale optice excelente. Are cea mai mare transparență dintre toate celelalte materiale plastice, turnarea prin injecție PMMA fiind cea mai bună alegere pentru ochelari.

- Ferestre din plexiglas: PMMA, cunoscut și ca plexiglas sau sticlă acrilică, este o alternativă populară la ferestrele tradiționale din sticlă datorită rezistenței ridicate la impact și clarității optice. Acesta este utilizat în mod obișnuit în clădiri, acvarii și chiar în ferestrele avioanelor.

- Carcase pentru telefoane mobile: PMMA este utilizat în fabricarea carcasei telefoanelor mobile datorită rezistenței sale ridicate la impact, rezistenței la zgârieturi și clarității optice. De asemenea, este ușor și poate fi ușor turnat în diferite forme și dimensiuni.

- Carcase pentru calculatoare și electronice: La fel ca în cazul carcasei telefoanelor mobile, PMMA este utilizat în fabricarea carcasei pentru calculatoare și electronice datorită durabilității, rezistenței la impact și clarității optice. De asemenea, este ușor și poate fi ușor turnat în diferite forme și dimensiuni.

- Parbrize de vehicule: PMMA este utilizat în mod obișnuit la fabricarea parbrizelor vehiculelor datorită rezistenței sale ridicate la impact și clarității optice. De asemenea, este mai ușor decât sticla, ceea ce poate îmbunătăți eficiența consumului de combustibil.

- Lentile LED: Vedeți lumina de pe stradă și din casa dvs.; acea lentilă mică din interior este realizată din piese de turnare prin injecție PMMA. Acest lucru este foarte popular în industria luminii.

Turnare prin injecție PMMA

Avantajele turnării prin injecție PMMA (injecție acrilică turnare)

1. Produce produse rezistente la zgârieturi.

2. Produce produse transperante ușoare.

3. Modelarea prin injecție PMMA poate produce modele complexe.

4. Eficiență ridicată a producției

5. Sporirea flexibilității culorilor

6. Material special pentru cerințe ridicate de turnare a plasticului transparent.

Material PMMA numit acrilic, sau plexiglas, are o transmisie de până la 92%, care este mai mare decât sticla. Aceasta înseamnă că cutie acrilică transparentă turnare este una dintre cele mai bune opțiuni pentru cerințe ridicate piese transparente de turnare prin injecție, cum ar fi sticlă, sticlă optică, lentile, faruri auto, țevi transparente etc.

Dezavantaje ale turnării prin injecție a plasticului Acrilic PMMA

Ca orice alt proces de fabricare a mulajului, acesta are propriul set de dezavantaje care trebuie luate în considerare. Mai jos sunt prezentate câteva dintre dezavantajele turnării prin injecție a plasticului acrilic PMMA.

- Materialele produse au o rezistență mai scăzută la impact în comparație cu cele produse de turnare prin injecție a metalului.

- Rezistența la căldură a majorității produselor fabricate prin procesul de injecție PMMA este scăzută (aproximativ 80 de grade Celsius).

- Majoritatea articolelor produse prin acest proces au rezistențe mecanice mai scăzute, ceea ce le limitează capacitatea de încărcare.

- Unele produse acrilice au o rezistență chimică scăzută, ceea ce le face predispuse la reacția cu compuși organici.

- Turnarea prin injecție PMMA trebuie să inverseze matrița specială de injecție, ceea ce înseamnă că costul inițial al sculelor este ridicat. Acest lucru nu este benefic pentru volumele mici de producție.

- Flexibilitate limitată a designului. Procesul este cel mai potrivit pentru realizarea de produse cu forme simple și uniforme. Proiectele complexe cu detalii complicate pot fi dificil de realizat folosind turnarea prin injecție a plasticului acrilic PMMA. Această limitare poate fi un dezavantaj semnificativ pentru producătorii care doresc să creeze produse unice și inovatoare.

Sfaturi pentru realizarea de piese de înaltă calitate pentru turnare prin injecție PMMA.

Realizarea pieselor de turnare prin injecție PMMA este puțin diferită de alte piese de turnare prin injecție, deoarece, de cele mai multe ori când realizăm piese turnate PMMA, vom realiza piese PMMA cu sticlă înaltă. În acest caz, este necesar un echipament special, în special pentru unele piese de turnare prin injecție PMMA cu pereți groși. Mai jos sunt câteva sfaturi pentru a realiza piese turnate prin injecție PMMA de înaltă calitate.

Designul matriței

Deoarece PMMA este un material de transmisie, orice urme de curgere vor fi ușor de văzut, iar acest lucru ar putea fi, de asemenea, o problemă. Folosind analiza fluxului matriței, va fi foarte important să se verifice care este cea mai bună locație a porții. Odată ce locația porții a fost determinată, forma porții este de asemenea importantă. De cele mai multe ori, sugerăm proiectarea unei porți laterale sau a unei porți în evantai, care va face mai ușoară umplerea cavității și va evita semnele de curgere.

Mașina de turnare prin injecție și rezervorul de apă caldă sunt în funcțiune.

Dacă produceți piese de turnare prin injecție PMMA cu pereți groși, atunci veți avea întotdeauna probleme legate de scufundări și bule, deoarece materialele plastice au o rată de contracție. Cu cât peretele este mai gros, cu atât rata de contracție este mai mare, astfel încât vor exista bule în interiorul pieselor, indiferent de cât de lung este timpul de răcire, iar atunci când utilizați un timp de răcire lung, timpul ciclului va crește, de asemenea, ceea ce va crește costul.

În acest caz, un rezervor de apă caldă poate îmbunătăți aceste probleme. Utilizați apă la o temperatură de 60-80 de grade în rezervorul de apă. Odată ce ridicați piesele turnate prin injecție PMMA din cavitatea matriței și le puneți în rezervorul de apă fierbinte timp de 6-12 minute, scoateți piesele turnate, astfel încât problemele legate de chiuvetă și bule vor fi mult îmbunătățite.

Realizarea de piese de turnare PMMA de înaltă calitate nu este o sarcină ușoară. Dacă aveți un proiect care necesită piese de turnare PMMA, este foarte important să găsiți un antreprenor profesionist de turnare prin injecție PMMA. Acest lucru va face ca proiectul dvs. să fie de succes sau nu.