Turnare prin injecție a plasticului PEEK: Aplicații, avantaje și partenerul dvs. de încredere

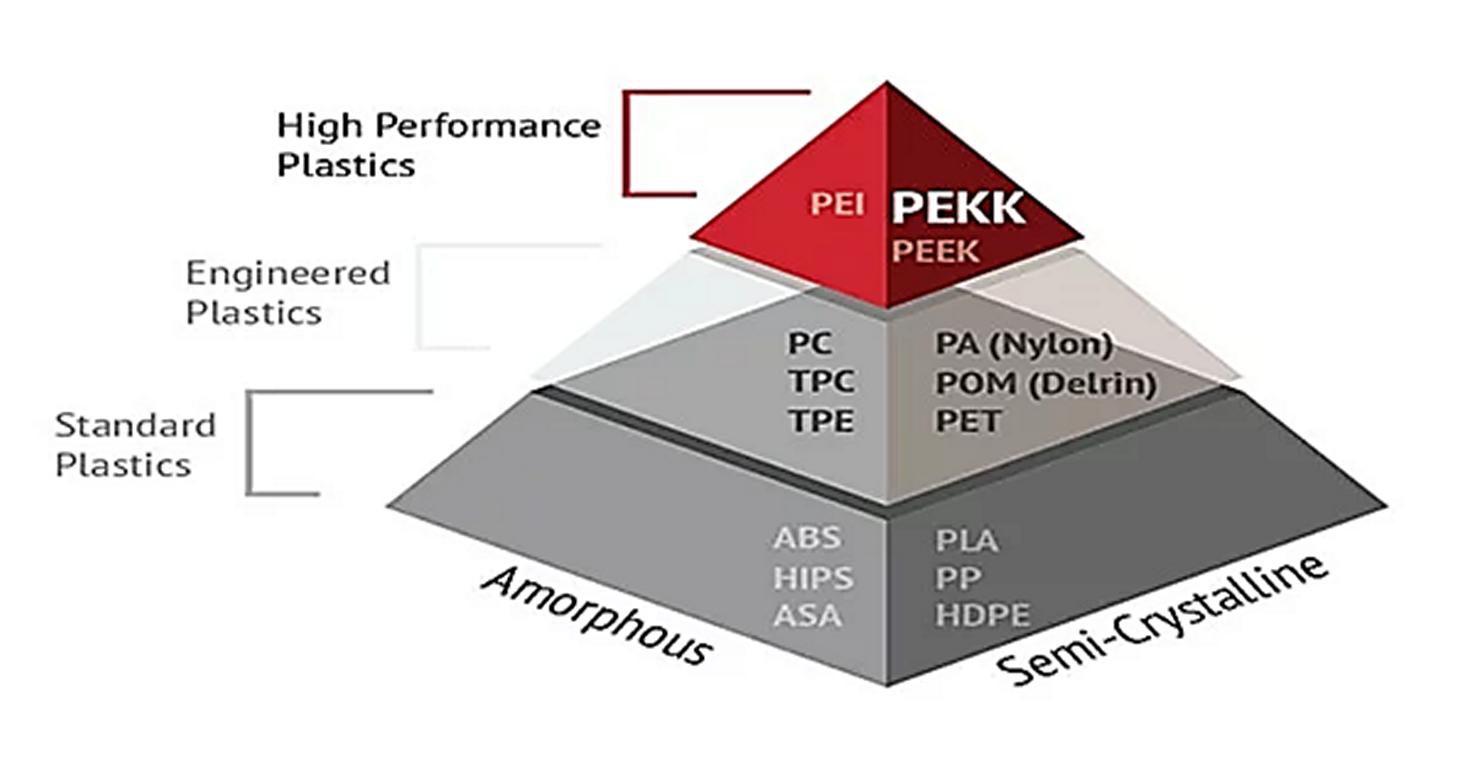

Fără nicio îndoială, PEEK (polieter eter cetone) este cel mai bun plastic de pe piață în acest moment. Turnare prin injecție PEEK platic este unic deoarece este puternic și capabil să reziste la temperaturi ridicate și substanțe chimice dure. Un alt lucru este că Turnare prin injecție PEEK partea nu se rupe în nici un fel de stabilitate a dimensiunii. Cu structura sa termoplastică semicristalină unică și de conectare,

PEEK surclasează toate celelalte materiale organice atunci când vine vorba de realizarea de piese care pot rezista în condiții extreme. Persoanele care doresc să utilizeze Turnare prin injecție PEEK tehnologie în următoarea lor inițiativă. Plasticmold.net are un instrument de servicii de consiliere pe care l-am creat ca o modalitate de a lucra împreună la abilitățile noastre de turnare prin injecție PEEK. Aflați mai multe despre acest material uimitor, găsiți noi modalități de a umple golurile și bucurați-vă de progresul pe care îl faceți cu produsele dvs. pe măsură ce utilizați puterea turnării prin injecție PEEK.

Ce este plasticul PEEK?

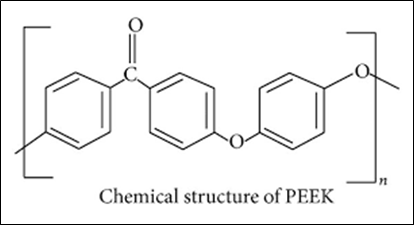

Deoarece plasticul PEEK (punct de topire: 343 °C) este un material termoplastic semicristalin bine cunoscut pentru rezistența sa, rezistența la temperaturi ridicate și inerția chimică cu formula chimică (C36H26O11), ceea ce îl face un material ideal pentru producția de dispozitive medicale implantabile PEEK turnat prin injecție dispozitive. Molecula poate fi descrisă prin structura moleculară intrigantă care are alternanță de grupe eter și cetonă, care explică toate proprietățile minunate. Fiind un material universal de uz general, cu rezistență ridicată și temperaturi cuprinse între -196° C și 260° C. Partea de turnare prin injecție PEEK este utilizată pe scară largă în industria aerospațială și minieră și în industria petrolului și gazelor.

Istoria și dezvoltarea PEEK

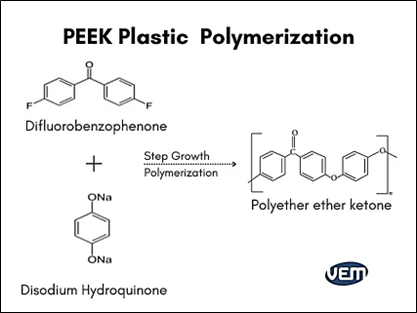

În anii 1970, Victrex plc a făcut din PEEK un plastic capabil să reziste la temperaturi ridicate și condiții dificile. De atunci, au existat îmbunătățiri uriașe în modul de fabricare a PEEK, care conduc la mai multe etape cu proprietăți instabile. Materialul plastic PEEK este fabricat prin polimerizarea Step growth care modifică structura chimică a sărurilor de bisfenol prin alchilarea acestora cu carbonați alcalini. Acest proces conferă plasticului PEEK calitățile sale unice, care îl fac un material util pentru multe aplicații.

Categorii de materiale PEEK dintr-o privire de ansamblu:

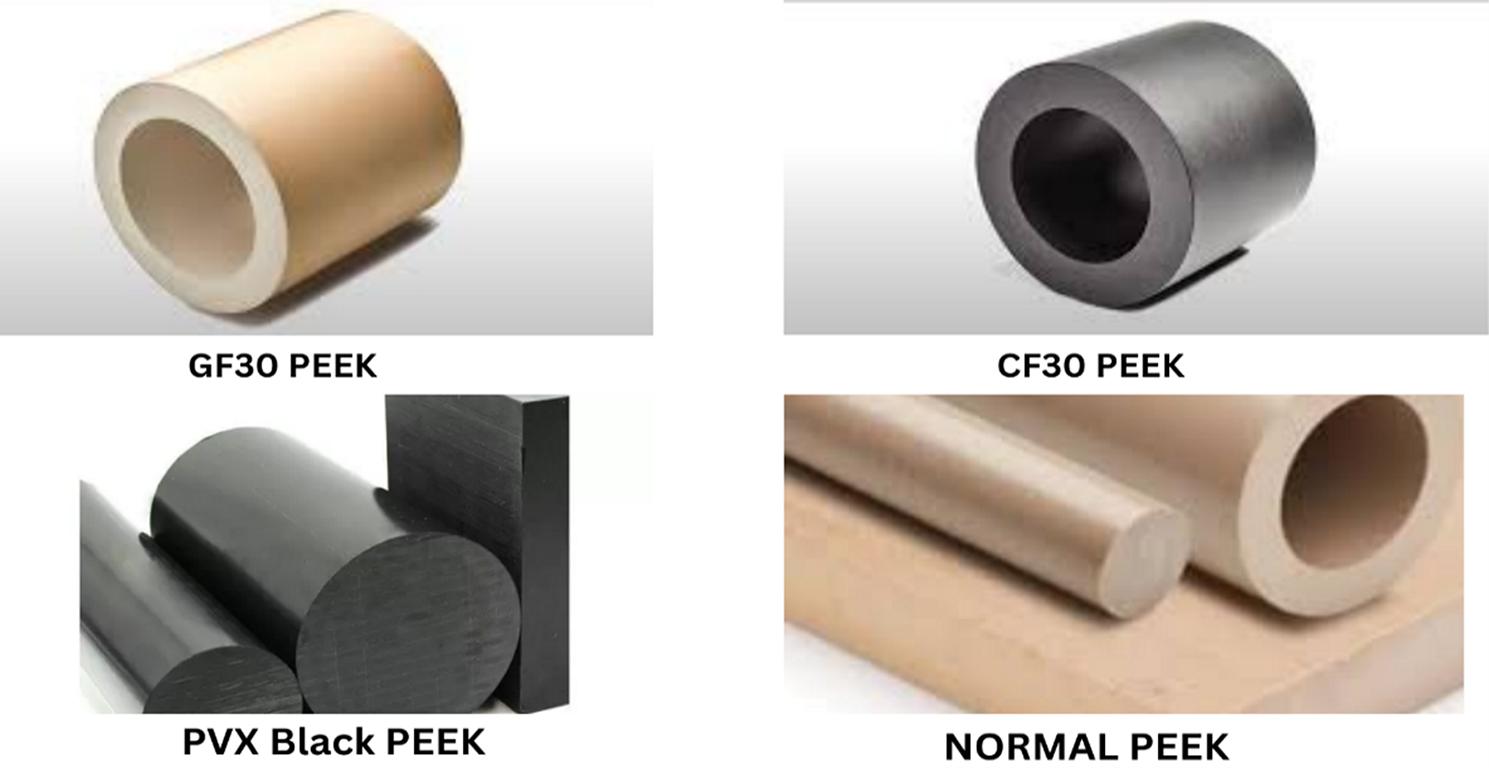

Acestea sunt mai multe variante ale materialului PEEK:

PEEK normal:

Este fabricat din materiale solide și rezistente la căldură care rezistă agenților de coroziune. Proprietățile sale excepționale vor funcționa cel mai bine pentru piesele de supratensiune, cum ar fi tamburii de frână.

GF30 PEEK:

piesa de turnare din plastic realizată din PEEK armat cu fibre de sticlă 30% crește rezistența, rigiditatea proprietăților și stabilitatea dimensională. Este cel mai bun pentru cazurile care necesită o rezistență ridicată la încărcare. (Este puțin mai puțin rezistent chimic decât celelalte și are mai multă abrazivitate).

CF30 PEEK:

PEEK cu fibre de carbon 30% susține îmbinări cu rezistență mai mare, rigiditate excelentă și greutate generală redusă. Este adecvat pentru aplicații solicitante care suportă sarcini, care vor funcționa bine cu cele mai bune rezultate pe care le poate obține ingineria, cu un ușor schimb în fragilitate (mai scump, dar mai puțin ductil).

PVX negru PEEK:

Probabil o fibră PEEK-PTFE-grafit-carbon, acest material prezintă o performanță excelentă a rulmenților cu frecare redusă și durabilitate.

Introducere în turnarea prin injecție a plasticului PEEK

Turnarea prin injecție a plasticului PEEK este un proces de fabricație care combină căldura și presiunea pentru a transforma rășina PEEK în componente de precizie și complexitate extrem de durabile. Sub un set controlat de temperaturi, granulele de PEEK ating punctul de topire, care este apoi răcit și solidificat într-o cavitate de turnare. Temperaturile din turnarea prin injecție a PEEK produc piese perfecte care, pe lângă o bună stabilitate dimensională, au proprietăți excelente.

Avantajele turnării prin injecție PEEK

Turnare prin injecție PEEK are multe avantaje față de termoplasticele convenționale în ceea ce privește aceste materiale și veți înțelege valoarea sa odată ce veți vedea aplicarea sa în diferite domenii. Să explorăm câteva dintre principalele beneficii:

Puternic și durabil:

Piesa de turnare prin injecție din plastic PEEK este solidă și durabilă. Rezistența sa îi permite să suporte sarcini în condiții de stres ridicat.

Rezistență chimică:

Partea turnată din PEEK cu impact ridicat este cunoscută pentru stabilitatea sa chimică excelentă și este de obicei utilizată în aplicații care se confruntă cu condiții dure, cum ar fi solvenți, acizi și baze.

Performanță la temperaturi ridicate:

Produsul de turnare prin injecție PEEK este stabil la căldură și poate fi testat la temperaturi de până la 500°F (260°C) pentru o perioadă scurtă de timp.

Biocompatibilitate:

Partea turnată din PEEK este definită ca fiind biocompatibilă, motiv pentru care este utilizată foarte mult la fabricarea dispozitivelor medicale și a implanturilor care intră de obicei în contact strâns cu celulele corpului uman.

Stabilitatea dimensională:

Deoarece piesele PEEK turnate prin injecție nu se micșorează sau nu se îndoaie prea mult în timpul procesării. Este posibil să se realizeze piese turnate prin injecție foarte precise și de înaltă calitate care rămân exact de aceeași dimensiune.

Ușoare:

Piesele turnate din PEEK au un raport unic greutate/rezistență care permite producătorilor să realizeze piese mai ușoare decât produsele similare, fără a reduce calitatea acestora. Acesta este principalul motiv pentru care PEEK este cea mai bună alegere pentru întreprinderile care doresc să își facă proiectele mai ușoare.

Versatilitate:

PEEK poate fi utilizat într-o varietate de scopuri datorită gamei sale largi de calități care sunt specifice pentru diferite aplicații. Pentru a acoperi o gamă largă de utilizări, acesta poate fi, de asemenea, lustruit, colorat și prelucrat prin CNC.

Cost-eficacitate:

Inițial, rășina PEEK poate fi mai costisitoare decât alte materiale convenționale, dar durata sa lungă de viață, costurile reduse de întreținere și durabilitatea remarcabilă contribuie ulterior în mod semnificativ la economiile generale.

Aplicații de turnare a plasticului PEEK

O mulțime de tipuri diferite de afaceri folosesc turnarea prin injecție PEEK ca sursă principală, deoarece are o mulțime de proprietăți diferite. Unele moduri bine cunoscute de utilizare a PEEK sunt enumerate mai jos:

Componente aerospațiale:

Materialul PEEK este ușor, nu se topește la temperaturi ridicate și nu ia foc. Acesta poate fi utilizat în piese pentru motoare de rachetă, costume spațiale și alte aplicații legate de spațiu.

Piese auto:

Principalele lucruri care fac ca turnarea prin injecție PEEK să fie cel mai bun material pentru piese de vehicule, cum ar fi rulmenți, pistoane și garnituri, sunt că nu se descompune ușor și nu își schimbă temperatura cu ușurință, există o mulțime de piese realizate din Prelucrarea PEEK CNC proces.

Dispozitive medicale:

Modelarea prin injecție PEEK de calitate medicală este sigură pentru toate dispozitivele medicale, instrumentele chirurgicale și plăcile de sterilizare, deoarece are calități bune, cum ar fi faptul că nu este biocompatibil, este rezistent la substanțe chimice și poate fi sterilizat.

Echipamente pentru petrol și gaze:

PEEK Plastic Molding este cunoscut pentru faptul că nu își schimbă forma atunci când lucrează cu substanțe chimice dure și temperaturi ridicate. Aceste calități îl fac un material bun pentru crearea de piese pentru mașinile utilizate în petrol și gaze.

Componente electronice și electrice:

Turnarea prin injecție a plasticului PEEK este benefică pentru legăturile electrice și plăcile de circuite de înaltă performanță, deoarece este izolantă din punct de vedere electric și, de asemenea, nu își schimbă dimensiunea sau forma.

Piese pentru utilaje industriale:

Procesul de turnare prin injecție PEEK este utilizat în angrenaje, rulmenți și alte piese industriale, deoarece nu se strică ușor și poate suporta temperaturi ridicate.

Echipamente de procesare a alimentelor:

Rezistența chimică și toleranța la căldură pentru anumite clase de PEEK îndeplinesc standardele legislative privind contactul cu alimentele și, prin urmare, unele clase sunt utilizate în general pentru a produce piese turnate prin injecție pentru echipamente de procesare a alimentelor.

Fabricarea semiconductorilor:

PEEK este utilizat în mod obișnuit în industria electronică deoarece rămâne de aceeași dimensiune și nu se topește la temperaturi ridicate, ceea ce îl face ideal pentru șabloane și dispozitive de fixare.

Turnare prin injecție PEEK: Considerații pentru succes

Mai mulți factori trebuie luați în considerare înainte ca turnarea prin injecție a plasticului PEEK să aibă succes:

- Controlul temperaturii este important pentru a vă asigura că lucrurile rezistă și pentru a preveni deteriorarea acestora.

- Matrițele trebuie să fie realizate din materiale și modele care rezistă la temperaturi ridicate și funcționează bine în timpul procesului de umplere, răcire și ejecție.

- Uneltele de turnare prin injecție necesită injecții de înaltă presiune, multă rezistență la impact și multă energie termică.

- Uneltele de turnare prin injecție necesită injecții de înaltă presiune, multă rezistență la impact și multă energie termică.

- Înainte de uscarea granulelor PEEK, asigurați-vă că îmbinările sunt netede, că piesele nu fac zgomot și că procesele de curățare sunt complete.

- Operațiile de prelucrare, șlefuire și metalizare după turnare îmbunătățesc finisajul și utilitatea unei suprafețe.

- Controlul calității este foarte important pentru modelele importante, deoarece se asigură că măsurătorile sunt corecte și că produsul funcționează bine și este sigur.

Partenerul potrivit pentru turnare prin injecție PEEK

Dacă doriți să aveți succes în planul dvs. de turnare PEEK, trebuie să alegeți partenerul potrivit. Iată câțiva factori de luat în considerare:

Evaluați experiența și expertiza:

Partenerul dvs. potențial trebuie să înțeleagă materialul pe care îl utilizați, nu trebuie să vă bazați doar pe cât de bine s-a descurcat în trecut cu turnarea plasticului PEEK.

Evaluați măsurile de control al calității:

Dacă aveți un partener care vă ajută cu proiectele și prototipurile pentru turnarea prin injecție, puteți fi parte a întregului proces. Deoarece este nevoie de mai puțin timp pentru a vinde utilizatorilor finali.

Luați în considerare asistența pentru proiectare și capacitățile de prototipare:

Dacă aveți un partener care vă ajută cu proiectele și prototipurile pentru turnarea prin injecție, puteți fi parte a întregului proces. Deoarece este nevoie de mai puțin timp pentru a vinde către utilizatorii finali.

Comparați prețurile și termenele de execuție:

Ar trebui să sunați o mulțime de parteneri posibili și să le cereți prețurile. Apoi, comparați grafic prețurile și timpii de răspuns pentru a găsi o soluție sau un partener pe care vi-l puteți permite și care se potrivește cu programul proiectului dvs.

Serviciul clienți și comunicare:

Găsește-ți un partener care să prețuiască o conversație plăcută și care să fie conștient de toate preocupările și întrebările tale.

Turnare PEEK cu Plasticmold.net

Plasticmold.net îndeplinește mai mult decât simple specificații de produs. Oferim o gamă largă de servicii pentru a garanta succesul proiectului dumneavoastră:

Dedicat calității:

Nu renunțăm niciodată la obiectivul nostru de a realiza piese turnate PEEK precise. Facem acest lucru supunând produsele noastre unor verificări stricte ale calității și utilizând cele mai moderne instrumente de inspecție.

Tehnologie avansată și expertiză:

Pentru a obține cele mai bune performanțe, gama noastră de unelte de turnare prin injecție de ultimă generație poate gestiona toate tipurile de procesare PEEK.

Sprijin pentru proiectare și prototipuri:

Serviciile noastre vă ajută să creați cea mai bună metodă de turnare prin injecție pentru turnarea PEEK și să testați prototipuri pentru a vă asigura că produsul final funcționează înainte de începerea producției la scară largă.

Livrare la timp și prețuri competitive:

Suntem capabili să respectăm termenul de livrare a proiectului, iar modelele noastre de prețuri sunt imbatabile.

Servicii excepționale pentru clienți:

Plasticmold.net încearcă să facă o schimbare care va avea un impact asupra lumii noastre și asupra generațiilor viitoare. În timpul acestui proces, păstrăm întotdeauna conversația în prim plan și suntem deschiși și onești cu clienții noștri.

Atunci când utilizați turnarea plasticului PEEK, puteți face un număr foarte mare de lucruri de înaltă performanță. Plasticmold.net dorește să vă ofere instrumentele și informațiile de care aveți nevoie pentru a obține maximum de PEEK. Inginerii noștri fac o gamă largă de lucrări, inclusiv piese basculante pentru industria aerospațială, echipamente medicale și echipamente industriale. Utilizăm tehnologia de turnare prin injecție PEEK pentru proiectare, testare și producție în serie. Serviciile noastre de înaltă precizie se asigură că calitatea pieselor turnate prin injecție este întotdeauna aceeași. Contactați-ne la Plasticmold.net.

Viitorul tehnologiei de turnare prin injecție PEEK

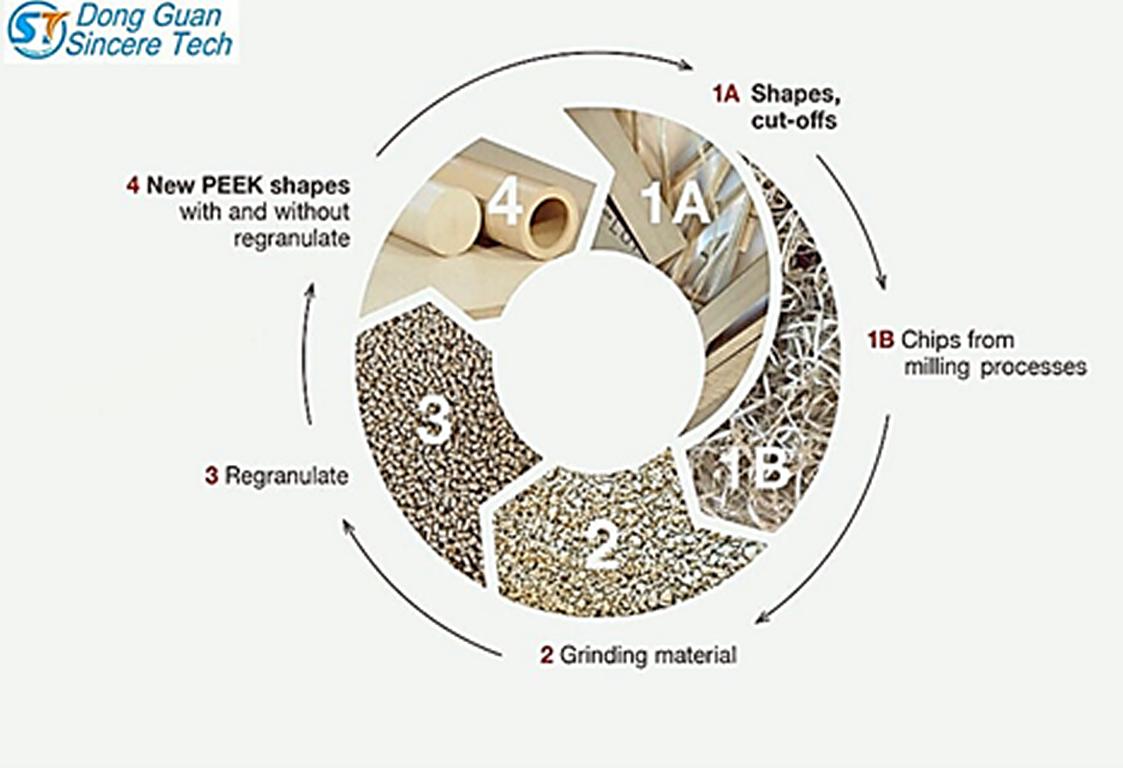

Turnarea prin injecție a PEEK se va dezvolta foarte bine în viitor! Materialele noi și mai bune, tehnicile noi (cum ar fi turnarea multi-material și răcirea conformă), accentul pus pe durabilitate (cum ar fi PEEK pe bază biologică și reciclarea eficientă) și chiar adăugarea imprimării 3D vor conduce la rezultate excelente în proiectarea turnării prin injecție.

Întrebări frecvente:

1. De ce Plasticmold.net pentru turnare prin injecție PEEK?

Ans: Piese PEEK de calitate superioară, echipă de experți, suport pentru proiectare și prototipuri, prețuri competitive și servicii excepționale. Contactați-ne pentru un succes Turnare prin injecție PEEK experiență

2. În ce situație turnarea prin injecție a PEEK prezintă unele limitări?

Răspuns: PEEK are o serie de beneficii, dar are și unele limitări. De exemplu, costul său inițial este, de obicei, mai mare în comparație cu unele tipuri de materiale plastice convenționale, și implementează o mașină specială de prelucrare și turnare expert pentru a avea succes la proces.

3. Există vreun înlocuitor pentru turnarea prin injecție PEEK disponibil?

Răspuns: Materialele utilizate alternativ, cum ar fi nailonul de înaltă performanță, PEI (polieterimidă) și PPS (sulfură de polifenilenă) pot fi, de asemenea, luate în considerare în funcție de cerințele aplicației. Pe de altă parte, este posibil ca aceste materiale să nu fie capabile să susțină caracteristici atât de ridicate ale PEEK material.

4. Care este timpul minim necesar pentru turnarea prin injecție a PEEK?

Răspuns: Termenul de turnare PEEK poate diferi pentru fiecare piesă, în funcție de complexitatea, cerințele de proiectare a matriței și volumul de producție. De obicei, linia unei matrițe este urmată de o secvență de producție în masă.

Concluzie:

Turnarea prin injecție PEEK este o nouă alegere care rezolvă problemele în situații dificile. Combinația de tenacitate, rezistență chimică, rezistență la uzură aspră și rezistență la temperaturi ridicate face ca acest tip de material să fie imbatabil. Plasticmold.net oferă informațiile necesare pentru a studia proprietățile PEEK și pentru a fi prelucrat într-un mod complicat. În plus, oferim o gamă completă de servicii pentru a face lucruri din PEEK, inclusiv ajutor pentru creație și producții de dimensiuni mici și medii.

Echipa noastră de experți utilizează tehnologii de ultimă oră și asigură o calitate fiabilă pentru a se asigura că toate PEEK plastic injecție molding îndeplinesc nevoile dvs. specifice. Deja vă imaginați lucrând cu PEEK. Contactați-ne imediat la Plasticmold.net.