Un studiu sugerează că piața mondială a nailonului va crește la $34,4 miliarde până în 2025. Nylon este un material sintetic. Acesta are roluri în diverse industrii. Este utilizat în special în industriile de turnare a plasticului. Folosim nailonul în aproape orice, de la industria auto la echipamente industriale. Cererea de nailon crește de la o zi la alta. Așadar, să vorbim despre proprietățile și procesul de fabricație a nailonului. De asemenea, vom pune în lumină cea mai frecventă întrebare. Este nailonul sigur?

Ce este nailonul?

Nailonul este un material termoplastic. A fost descoperit în anii 1930. Acesta conține unități repetitive conectate prin legături amidice. A fost fabricat în întregime din produse petrochimice. Deci, îl putem topi și transforma în fibre, filme și forme. De asemenea, putem amesteca polimerii de nailon cu diferiți aditivi. În acest fel, putem forma diferite tipuri de niloni. Fiecare tip de nailon are proprietăți diferite în funcție de compoziția sa. Nylon poliamidă 6, Nylon 12 (PA12) și Nylon 66 (PA 66) sunt cele mai comune tipuri de niloni utilizate în industria plasticului. În plus, acestea sunt, de asemenea, utilizate în echipamente medicale și utilaje industriale.

Principalele tipuri de polimeri de nailon

Iată care sunt cele trei tipuri principale de polimeri de nailon utilizați în industria plasticului:

1. Nylon 6 (PA6)

Nylon 6 este, de asemenea, cunoscut sub numele de polycaprolactam. Este cel mai popular tip de nailon. Este produs prin polimerizarea cu deschidere inelară a caprolactamei. Nylon 6 are un punct de topire ridicat și proprietăți mecanice excelente. Este adesea utilizat în piese auto și componente electrice. Mergeți la turnare prin injecție nylon pentru a afla mai multe.

2. Nylon 6,6 (PA66)

Nylon 6,6 este, de asemenea, cunoscut sub numele de polihexametilenă adipamidă. Acesta este produs prin polimerizarea prin condensare a acidului adipic și a hexametilendiaminei. Nylon 6,6 are o rigiditate ridicată. În plus, este rezistent la abraziune și substanțe chimice. Este utilizat mai ales în angrenaje, rulmenți și benzi transportoare.

3. Nylon 12 (PA12)

Nylon 12 este cunoscut și sub denumirea de polidodecanamidă. Are un punct de topire mai scăzut. În plus, are o flexibilitate mai mare decât nailonul 6 și nailonul 6,6. Acesta este produs prin polimerizarea cu deschidere inelară a laurolactamei. Nylon 12 are o distorsiune minimă. Este rezistent la substanțe chimice. Deci, este adesea folosit în rezervoarele de combustibil și în conductele de combustibil. Îl putem folosi, de asemenea, în grommeturi și conectori.

Aceste trei tipuri de nilon sunt utilizate mai ales în industria plasticului. Ele pot fi prelucrate prin diverse metode, inclusiv prin turnare prin injecție și extrudare.

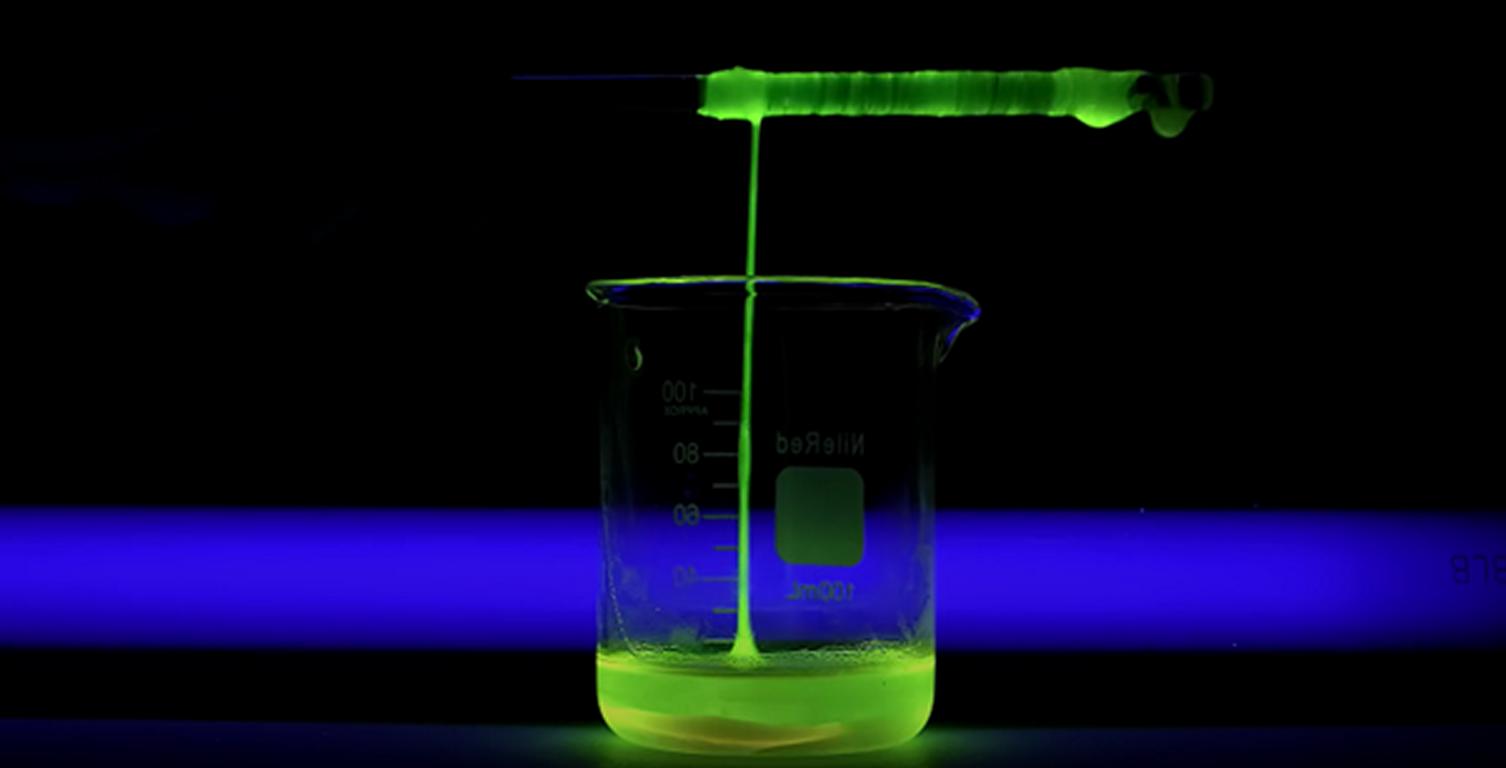

Fabricarea de nailon plastic

Acum sunteți familiarizați cu diferitele forme de nailon. Deci, să vorbim despre procesul său de fabricație. Producția de nailon începe printr-un proces în mai multe etape. Acesta începe cu producția de monomeri acid adipic și hexametilendiamină. Acestea sunt apoi combinate într-un vas de reacție. Acestea sunt apoi încălzite la o temperatură ridicată de 280°C. Ca rezultat, se produce sarea de nailon. Transformăm apoi această sare într-un polimer prin policondensare.

După aceea, un polimer cu lanț lung este format și tăiat în granule mici. Peleții sunt apoi spălați și uscați. Acestea sunt răcite și tăiate în așchii. Pe parcursul procesului se utilizează diferiți catalizatori și condiții pentru a produce diferite tipuri de nailon. Nailonul este un material rezistent și durabil. Cu toate acestea, producția sa poate elibera anumite substanțe chimice care pot dăuna mediului.

Rolul nailonului în industria matrițelor din plastic

Nylon joacă un rol important în matriță din plastic industrii. Acesta este utilizat pentru a crea matrițe pentru turnarea prin injecție a plasticului. De asemenea, putem folosi nailonul pentru crearea de prototipuri. Astfel, permite inginerilor să își testeze și să își rafineze proiectele. Nylon are un coeficient de frecare scăzut. Acest lucru îl face potrivit pentru componente precum diapozitive și pini de ejecție. În plus, nailonul este rezistent la substanțe chimice. Astfel, este potrivit pentru utilizarea în matrițe care sunt expuse la medii dificile. Nailonul este un material rezistent. Ca urmare, este ideal pentru crearea de piese rezistente la uzură, cum ar fi angrenajele.

Proprietăți ale plasticului Nylon

Iată care sunt proprietățile mecanice, chimice și termice ale plasticului Nylon.

1. Proprietăți mecanice

- Rezistența la tracțiune: Acest material este foarte rezistent și este destinat aplicațiilor cu angrenaje și elementelor de fixare care necesită rezistență mecanică.

- Elasticitate: O bună elasticitate îi permite să își recapete dimensiunea sau forma inițială după umflare sau contracție.

- Rezistența la impact: Acest lucru îl face ideal în aplicații care au șocuri, deoarece oferă o rezistență excelentă la impact.

2. Proprietăți termice

- Rezistență la căldură: Păstrează proprietățile amestecului la temperaturi ridicate, fiind benefic atât pentru automobile, cât și pentru aparatele electrice.

- Punct de topire: Capacitatea de a rezista la temperaturi ridicate: Produsele ating un punct de topire ridicat, sau între 220 - 270 C.

3. Rezistență chimică

- Rezistență la uleiuri și solvenți: Acest material este destul de rezistent la multe substanțe chimice bune pentru aplicații auto și industriale.

- Rezistența la hidroliză: Ușor hidrolizat, în special în medii umede sau la temperaturi ridicate.

4. Proprietăți electrice

- Calități de izolare: Un bun izolator electric care se utilizează în echipamentele electrice.

- Rezistența dielectrică: În conformitate cu stresul electric pentru a oferi siguranță în utilizarea electrică.

Este nailonul sigur? Aspecte de siguranță

Să revenim acum la întrebarea pusă la început: este nailonul sigur? În general, acesta este considerat sigur. Iată care sunt aspectele de siguranță ale polimerului de nailon

1. Nylon pentru producția de matrițe

Nylon joacă un rol vital în producția de matrițe din plastic. Acesta nu eliberează vapori toxici sau reacții chimice în timpul procesării. Se sugerează ca nailonul să fie utilizat cu acoperiri de matrițe non-toxice. Minimizează riscul de contaminare

2. Sigur pentru contactul cu alimentele

Plasticul nailon este aprobat pentru aplicații care intră în contact cu alimentele. Îl folosim în aparate de bucătărie, ustensile și ambalaje. În plus, nailonul asigură că nu elimină substanțe chimice dăunătoare în alimente sau apă. Așadar, nailonul este sigur pentru contactul cu alimentele

3. Non-toxic

Putem spune că nailonul este un polimer sintetic care, în general, este considerat sigur pentru utilizarea pe produsele de consum, deoarece este netoxic. Acesta nu emite vapori toxici în condiții de utilizare obișnuită și nu este toxic pentru oameni și pentru mediu. Este astfel utilizat pentru produse precum textile (rochii din nailon, frânghii etc.), produse consumabile (periuțe de dinți, piepteni etc.) și produse industriale (angrenaje, bucșe etc.). Astfel, nailonul este în general inert. Nu eliberează substanțe chimice nocive. Deci, nu are efecte adverse asupra mediului. Astfel, oamenii pot manipula cu ușurință plasticul nailon.

Puteți merge la este tpe sigur? Siliconul este sigur? plasticul ABS este sigur? și TPU este sigur pentru a afla mai multe despre alte materiale.

4. Durabil și stabil

Nylon se caracterizează prin rezistența la impact, stabilitatea dimensională, rezistența ridicată la tracțiune, abraziune și rezistență chimică. Astfel de proprietăți înseamnă că nu se va degrada, nu va deveni periculos sau incapabil dincolo de scopul pentru care a fost conceput după ce a fost utilizat pentru o perioadă lungă de timp. De asemenea, poate deveni periculos dacă este expus la condiții adverse. În plus, rezonează și un grad ridicat de stabilitate a structurii. Deci, nu se degradează în alte componente chimice periculoase, ceea ce este important pentru utilizarea pe termen lung.

5. Aprobarea FDA

Administrația americană pentru alimente și medicamente (FDA) a clasificat unele tipuri de nailon și familia sa drept produse alimentare. Această aprobare provine din faptul că produsul trebuie să treacă prin teste substanțiale. Astfel, putem verifica dacă nailonul nu contaminează alimentele sau băuturile cu unele substanțe chimice otrăvitoare. Prin urmare, nailonul se regăsește în produse precum: materiale de ambalare a alimentelor, ustensile de bucătărie și echipamente pentru prelucrarea alimentelor.

6. Utilizări medicale

În industria medicală, acesta este utilizat în aplicații cum ar fi materialul de sutură, cateterele și produsele implantabile, printre altele. Nailonul aplicat aici are biocompetență. Deci, poate fi utilizat în corpul uman pentru a îmbunătăți situația actuală. În plus, nu permite bacteriilor să se dezvolte pe el și materialul poate fi sterilizat cu ușurință. Deci, este sigur pentru utilizare în tratarea pacienților.

Riscuri potențiale asociate cu Polimerul Nylon

Am discutat aspectele de siguranță ale polimerului de nailon în secțiunea anterioară. Așa că acum să explicăm despre riscurile potențiale asociate cu acesta.

1. Impactul polimerilor de nailon asupra sănătății umane:

Diferitele substanțe chimice utilizate în producția de nailon sunt acidul adipic, hexametilena, diammina și caprolactama. Aceste materiale pot provoca iritații ale pielii și ochilor. De asemenea, pot provoca probleme digestive. În plus, persoanele care le manipulează sunt predispuse la cancer și tulburări neurologice.

Polimerul de nailon este inflamabil. Deci, se poate topi la expunerea la temperaturi extreme și poate provoca probleme cutanate. De asemenea, poate declanșa erupții cutanate și înroșirea pielii. Prin urmare, este recomandat să îl țineți departe de flăcări.

În plus, sunt recomandate măsuri de precauție pentru a minimiza daunele. Lucrătorii care manipulează aceste substanțe chimice trebuie să poarte echipament individual de protecție. În acest fel, putem asigura siguranța nailonului.

2. Impactul nailonului asupra mediului

Dezvoltarea industriei nailonului este însoțită de un consum ridicat de energie și de probleme legate de poluare. Nailonul provine din resurse petroliere neregenerabile. Este produs în mod intensiv din punct de vedere energetic. Necesită cantități mari de apă pentru răcirea fibrelor. Are o amprentă de carbon semnificativă, iar procesul de spălare eliberează fibre microplastice care ajung adesea în depozitele de deșeuri. Acestea sunt de obicei nebiodegradabile la sfârșitul ciclului lor de viață. Aceasta înseamnă că produsele din nailon pot persista în mediu timp de mulți ani, în special în oceane și în depozitele de deșeuri. Acesta contribuie semnificativ la problema poluării cu plastic.

Am discutat despre impactul nylonului asupra mediului terestru. Acum să vorbim despre rolul său în mediul acvatic. Cantități substanțiale de nailon sunt produse în țări cu legislație de mediu deficitară. Producția sa necesită o cantitate mare de apă. Astfel, insecuritatea apei poate crește în zonele cu deficit de apă. Nailonul este o substanță pe bază de plastic. Prin urmare, nu se degradează în mediu. Contaminarea oceanelor cu microplastice este în creștere drastică. Acest lucru se datorează descompunerii produselor din nailon, cum ar fi plasele de pescuit, frânghiile și materialele de ambalare. Prin urmare, acesta poate dăuna vieții acvatice și poate contamina lanțul alimentar.

Avantaje și limitări ale nailonului

În continuare sunt prezentate în detaliu avantajele și limitările Nylon.

Avantajele nailonului

- Rezistență la uzură: Este rezistent la frecare redusă și la abraziune. Prin urmare, este utilizat în componente care se deplasează una pe lângă alta.

- Ușoare: Are o densitate scăzută, ceea ce înseamnă că este ideal pentru dispozitivele și echipamentele care țin cont de greutate.

- Versatilitate în producție: Temperatură scăzută de compoundare și prelucrare și poate fi ușor extrudat, prelucrat și, de asemenea, reciclabil.

Limitări ale nailonului

- Absorbția umezelii: Acesta absoarbe umezeala care provoacă modificări ale dimensiunilor și deteriorarea proprietăților fizice și mecanice.

- Sensibilitate la hidroliză: Instabil hidrolitic la temperaturi ridicate și în cazul în care umiditatea relativă este ridicată.

- Limitări termice: Interval de topire de 220-270°C, cu posibilă degradare termică a produsului.

- Sensibilitate chimică: Nu prezintă o stabilitate notabilă în acizi și baze puternice.

Considerații cheie pentru siguranța nailonului

Aici sunt două considerații principale, ar trebui să avem în vedere cu privire la nylon; cum ar fi

1. Sensibilitate la temperatură

În general, nailonul este un material foarte stabil. Cu toate acestea, atunci când este supus la temperaturi ridicate, se va descompune. Cu toate acestea, în cazul expunerii la temperaturi ridicate, nailonul poate începe să se degradeze și să emane produse otrăvitoare precum produse amoniacale, cianură de hidrogen și monoxid de carbon. Astfel, nailonul trebuie utilizat numai la temperaturile recomandate pentru fiecare tip de nailon, care nu trebuie să depășească aproximativ 180°C (356°F). Astfel, putem reduce riscul de incendiu și arsură.

2. Hidroliza

Da, nilonii sunt sensibili la hidroliză, care este o reacție la apă care face ca lanțurile polimerice să se degradeze. Acest lucru este mai probabil să se întâmple mai ales dacă aerul înconjurător este umezit cu umiditate ridicată și/sau temperaturi ridicate. Hidroliza poate fi parazitară pentru caracteristicile mecanice ale nailonului. Astfel, poate provoca emisii de produse de degradare. În cazurile în care nailonul este utilizat în condiții de contact cu umiditatea și căldura. Acesta ar putea fi afectat de hidroliză. Deci, este necesar să se aleagă clasele de nailon care sunt mai puțin sensibile la acest proces.

Concluzie:

În concluzie, nailonul este un material rezistent și durabil. Am discutat despre diferitele efecte ale nailonului asupra siguranței și mediului. Nylon-ul este sigur pentru producerea pieselor turnate. De asemenea, este sigur pentru contactul cu alimentele. Dar există anumite riscuri asociate cu acesta. Riscurile de siguranță pentru sănătate includ iritarea pielii și a ochilor, probleme digestive și potențial cancer și tulburări neurologice. Preocupările legate de siguranța mediului includ consumul ridicat de energie și poluarea. În general, nailonul este considerat sigur pentru utilizarea în viața de zi cu zi. Cu toate acestea, trebuie să se acorde atenție atunci când se utilizează în condiții specifice, cum ar fi temperaturile ridicate. În plus, este recomandabil să alegeți opțiuni de produse durabile și ecologice.

Întrebări frecvente

Q1. Care sunt principalele domenii de aplicare ale plasticului nailon?

Nylon plasticul este utilizat în multe industrii, cum ar fi industria auto în fabricarea pieselor și industria electrică pentru fabricarea dispozitivelor. Pe lângă aceasta, este utilizat în fabricarea de țesături, accesorii de modă, fabricarea de piese de mașini industriale, printre altele.

Q2. Este plasticul nailon sigur pentru aplicații alimentare și produse medicale?

Da, există tipuri de nailon care sunt conforme cu FDA pentru aplicații alimentare și sunt utilizate în ambalarea alimentelor, în instrumentele de manipulare a alimentelor și în echipamentele de prelucrare a alimentelor. De asemenea, nailonul își găsește utilizarea în domeniul medical, deoarece este biocompatibil și foarte stabil.

Q3. Este posibilă reciclarea nailonului?

Da, nailonul se numără printre materialele complet reciclabile și poate fi reutilizat prin prelucrare pentru producerea de noi produse.