Când vine vorba de prelucrare CNC peek, diverse beneficii joacă un rol esențial, cum ar fi capacitatea excepțională de prelucrare și performanța optimă a piesei fabricate. PEEK este identificat ca un polimer termoplastic utilizat pe scară largă. Aplicațiile sunt atât de răspândite în producția de componente de unică folosință sau de unică folosință, până la componente foarte durabile pentru interiorul automobilelor și aeronavelor. De exemplu, implanturile medicale și izolarea cablurilor electrice sunt rezultatele ideale ale prelucrării CNC PEEK.

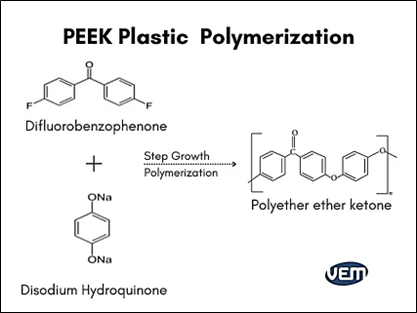

În plus, PEEK și-a câștigat reputația pentru calitățile sale mecanice excelente și capacitatea de a rezista substanțelor corozive, devenind un material foarte popular printre producătorii din întreaga lume. Deoarece este utilizat frecvent în turnarea prin injecție și imprimarea 3D, punctul său de topire ridicat sugerează aplicabilitatea sa potențială în procesele substractive, cum ar fi prelucrarea cnc peek. În plus, prelucrarea PEEK are, de asemenea, setul său de limite în ceea ce privește recoacerea și problemele afectate de căldură.

Această postare pe blog este o privire cuprinzătoare asupra prelucrării PEEK de la elementele de bază, discutând despre caracteristicile materialului său, beneficiile prelucrării acestui polimer, aplicațiile tipice și sfaturi utile pentru obținerea celor mai bune componente PEEK prelucrate.

Ce este materialul PEEK?

În special, PEEK oferă o rezistență chimică și la apă similară cu PPS, verificați PPS turnare prin injecție pagina pentru a afla mai multe, deși are un punct de topire de 343 °C. Acest lucru îl face rezistent la temperaturi ridicate, iar dispozitivul poate continua să funcționeze până la 250 °C. De asemenea, poate fi expus la apă fierbinte sau abur fără ca proprietățile sale fizice să se degradeze considerabil.

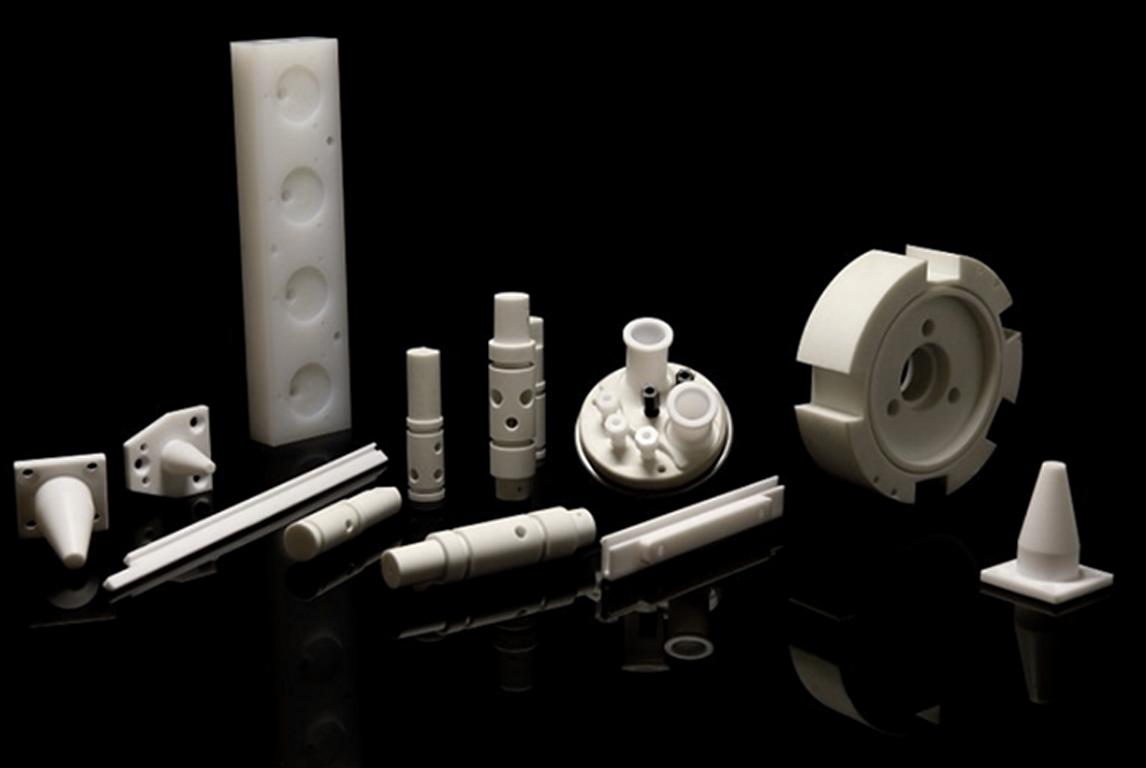

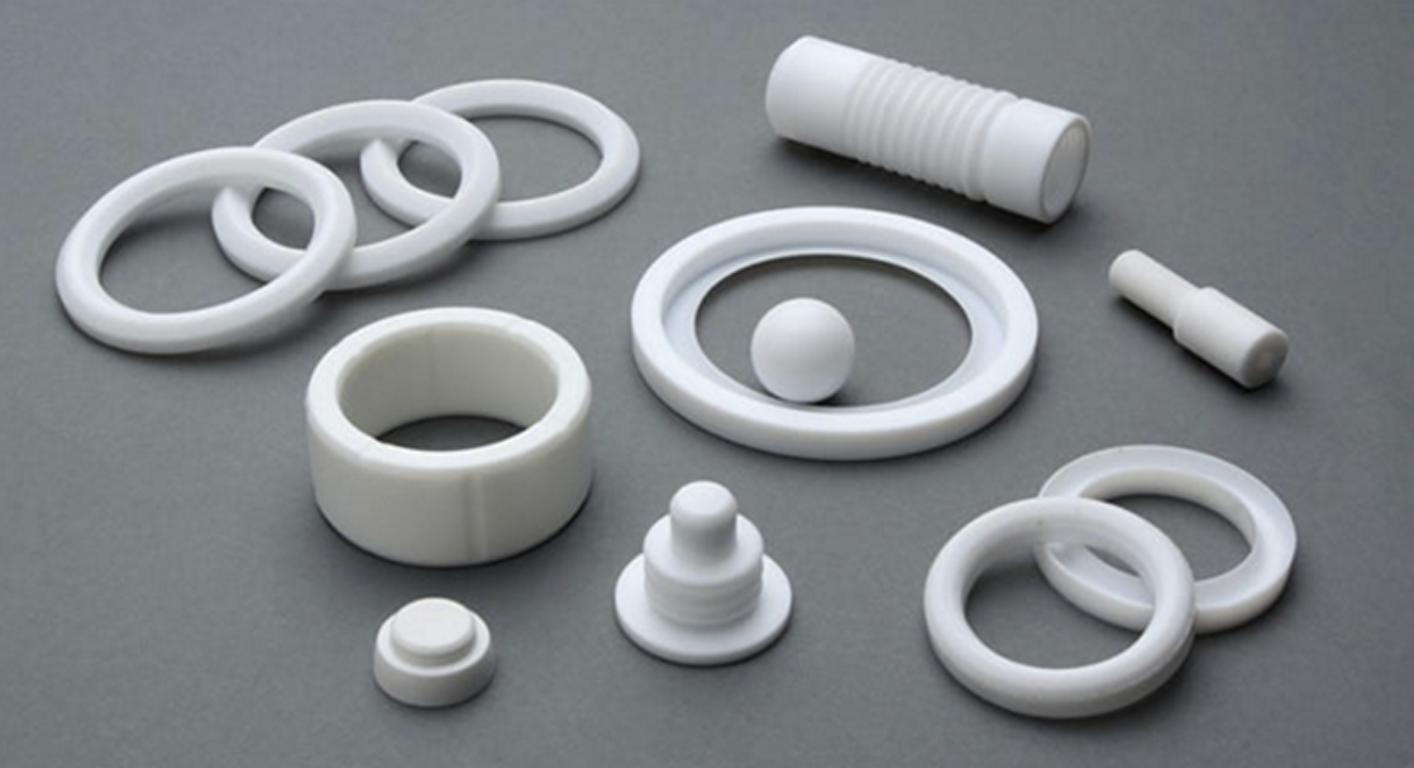

Materialul poate fi turnat sub formă de granule, filament pentru procesul de imprimare 3D sau sub formă de bare/ tije pentru prelucrarea CNC. În funcție de aplicație, PEEK este clasificat ca fiind de calitate industrială sau medicală.

PEEK, sau abrevierea de polieter eter cetonă, face parte din materialele PEEK de înaltă performanță și este un termoplastic de inginerie utilizat pe scară largă. Acest polimer semicristalin este utilizat pe scară largă în toate industriile pentru rezistența sa superioară, rezistența la uzură și calitatea de lungă durată chiar și la temperaturi ridicate.

Grad medical vs. PEEK de calitate industrială: Principalele diferențe

Atunci când se ia în considerare prelucrarea PEEK de calitate industrială sau de calitate medicală, se pune problema și această decizie ar trebui să se bazeze pe cerințele specifice ale aplicației dumneavoastră.

PEEK, un material industrial, este rezistent la flacără și abraziune, cu rezistență ridicată la impact și coeficient de frecare scăzut. Proprietățile sale mecanice nu se modifică nici la temperaturi ridicate. Acest grad este aplicat în industria aerospațială, auto, chimică, electronică, petrolieră, alimentară și a băuturilor, printre altele. Acest grad poate fi luat pentru aplicații industriale extreme.

Totuși, acesta din urmă are mai multe avantaje, de exemplu, este biocompatibil în conformitate cu standardele ISO 10993, este rezistent chimic și compatibil cu sterilizarea. Acest PEEK este, de asemenea, invizibil sub raze X, RMN sau CT, fiind radiolucent. De exemplu, PEEK Optima și Zeniva PEEK. PEEK este potrivit pentru implanturile care sunt în contact cu sângele sau țesuturile pentru o perioadă lungă de timp și care imită rigiditatea osului. Cealaltă compoziție este mai potrivită pentru dezvoltarea de implanturi, cum ar fi articulațiile și dispozitivele spinale.

Prelucrarea PEEK oferă mai multe avantaje, care pot fi clasificate în două domenii principale: superioritatea de bază a materialului PEEK și superioritatea unică a procesului de utilizare a mașinilor CNC pentru tăierea PEEK.

Beneficiile prelucrării PEEK

Avantajele materialului PEEK în prelucrare includ:

- În special, materialul prezintă o rezistență chimică excepțională

- De obicei, absorbția de umiditate este aproape neglijabilă.

- De obicei, are o bună rezistență la abraziune în comparație cu alte tipuri de termoplastice.

- Capacitatea de a rezista la expunerea îndelungată la apă caldă sau abur.

- Rezistența la biodegradare

Care sunt limitările prelucrării CNC PEEK?

Prelucrarea PEEK, deși populară ca înlocuitor al metalului, vine cu anumite limitări: Prelucrarea PEEK necesită o prelucrare care abordează tensiunile interne și evită fisurile cauzate de căldură.

- Este necesară în mod obligatoriu recoacerea

- Proprietățile de disipare a căldurii nu sunt bune.

- Forarea adâncă poate provoca fisuri, deoarece este susceptibilă la fisurare.

- Manipulare specială pentru fisuri provocate de tensiune și căldură:

Fisurile induse de căldură și tensiunile interne din PEEK sunt cel mai bine atenuate prin luarea unor măsuri de prelucrare de precizie. Selectarea sculelor, optimizarea traseelor sculelor și răcirea sunt principalii factori care trebuie abordați pentru a depăși aceste provocări.

- Cerința pentru recoacere:

Procesul de recoacere care urmează prelucrării se efectuează de obicei pentru a elimina tensiunile reziduale din piesele PEEK. Această etapă asigură reducerea stabilității dimensionale și a posibilității de deformare a componentelor PEEK prelucrate.

- Disipare limitată a căldurii:

PEEK are o capacitate insuficientă de disipare a căldurii în timpul tăierii. Utilizarea tehnicilor avansate de răcire pentru a asigura controlul temperaturii este vitală pentru a preveni supraîncălzirea, uzura sculei și defectele de suprafață.

- Riscul de fisurare în forajul de mare adâncime:

Procesul de găurire adâncă poate duce la formarea de fisuri în componentele PEEK. Pentru a reduce acest risc, monitorizarea trebuie să fie precisă, geometria adecvată a sculei, iar îndepărtarea așchiilor trebuie să fie eficientă.

Aceste obstacole sunt abordate pentru a asigura succesul procesului de producție și fabricare a PEEK, care se realizează fără a compromite calitatea și integritatea produselor finale. Producția și fabricarea PEEK, deși reprezintă o alternativă fiabilă la metale precum oțelul și aluminiul, are limitări notabile: Producția și fabricarea PEEK, deși reprezintă o alternativă fiabilă la metale precum oțelul și aluminiul, are limitări notabile:

Sfaturi pentru a prelucra eficient PEEK

Iată câteva sfaturi pentru prelucrarea eficientă a plasticului PEEK: Iată câteva sfaturi pentru a prelucra eficient PEEK:

Recoacerea PEEK

Recoacerea PEEK este un proces cheie al prelucrării de precizie a PEEK. De obicei sub formă de tijă și cu diametre diferite, PEEK trece printr-un proces de recoacere înainte de prelucrare pentru a reduce fisurile de suprafață și tensiunile interne cauzate de căldură. Recoacerea, pe lângă reducerea tensiunilor, îmbunătățește, de asemenea, cristalinitatea și oferă un grad de control asupra modificărilor dimensionale. Pentru perioade mai lungi de prelucrare, poate fi necesară recoacerea intermitentă pentru a menține toleranțele strânse și, respectiv, planeitatea.

În plus, materialele PEEK de calitate industrială și majoritatea celor de calitate medicală sunt prelucrate în mod similar, cu excepția PEEK armat cu fibră de carbon. Alegerea uneltelor de tăiere din carbură de siliciu pentru prelucrarea PEEK natural și preferința uneltelor diamantate pentru PEEK ranforsat cu fibră de carbon este adecvată. Biocompatibilitatea PEEK pentru scopuri medicale trebuie păstrată în timpul prelucrării. Se preferă prelucrarea uscată, dar PEEK nu conduce bine căldura ca metalul, astfel încât, în unele situații, poate fi necesar un agent de răcire. Răcirea cu aer ajută la menținerea biocompatibilității, ceea ce este important pentru PEEK de calitate medicală. Resturile de la prelucrarea PEEK în scopuri medicale pot fi reutilizate în produse industriale. Există și alți factori care trebuie luați în considerare pentru o prelucrare eficientă a PEEK.

- Unelte de tăiat: PEEK se numără printre tipurile de plastic care pot fi fabricate cu scule sau mașini din carbură de siliciu. Pentru materialele PEEK cu rezistență mai mare sau toleranțe mai strânse, se utilizează scule diamantate. Evitați utilizarea uneltelor care sunt utilizate în mod obișnuit pentru metale, deoarece acest lucru poate duce la contaminare.

- Răcire: În plus, PEEK nu disipează bine căldura, astfel încât lichidele trebuie utilizate ca agent de răcire în timpul prelucrării pentru a preveni deformarea sau ruperea. Cu toate acestea, utilizarea aerului presurizat pentru răcire este importantă în scopuri medicale, pentru a menține biocompatibilitatea.

- Forare: Forarea găurilor adânci necesită multă atenție, deoarece PEEK are o alungire mai mică și este predispus la fisuri în comparație cu alte materiale plastice.

Tehnici compatibile pentru prelucrarea PEEK

Materialul PEEK are avantajul de a fi potrivit nu numai pentru prelucrarea CNC, ci și pentru fabricarea aditivă (imprimare 3D) și turnarea prin injecție. Metoda aleasă depinde de calitatea produsului final, de constrângerile de timp și de considerentele bugetare.

Imprimarea 3D PEEK poate fi realizată cu filamente FFF, precum și cu pulberi SLS. Accesibilitatea PEEK pentru prelucrarea CNC și turnarea prin injecție este mai mare decât în prezent în comparație cu fabricarea aditivă. Imprimarea 3D intră în prim-plan, în special în sectorul medical, deoarece poate crea geometrii complexe și parțial goale cu o ușurință relativă.

Rășina PEEK pentru turnare prin injecție este o practică comună în industria medicală, aerospațială și în alte industrii. Chiar dacă are un punct de topire foarte ridicat, poate fi o problemă pentru unele mașini de turnare prin injecție, ceea ce poate necesita ca acesta să fie un material special în unele cazuri. PEKK și Ultem sunt alte materiale plastice cu temperatură ridicată care pot fi, de asemenea, luate în considerare.

Aplicații industriale ale pieselor de prelucrare PEEK

Fără îndoială, piesele de prelucrare PEEK ar trebui să fie aplicate în mod intenționat pentru a profita de avantajele sale operaționale. Iată câteva componente cheie și industrii în care piesele de prelucrare PEEK CNC sunt deosebit de potrivite:

Petrol și gaze:

Supapele PEEK Machining sunt o opțiune excelentă pentru uneltele de fund de sondă în aplicații de petrol și gaze. Acestea sunt optimizate pentru condiții extreme, cum ar fi temperaturi ridicate și substanțe chimice corozive, ceea ce le face mai bune în ceea ce privește rezistența chimică și toleranța la căldură. Supapele vor funcționa bine în sensul că se vor asigura că debitul fluidelor este reglementat și, prin urmare, operațiunile vor fi sigure. În plus, robustețea lor le permite să prelungească durata de funcționare, reducând întreținerea și înlocuirile.

Medical:

PEEK CNC Machining part este utilizat în chirurgia ortopedică și a coloanei vertebrale ca o componentă esențială. Este utilizat pe scară largă pentru implanturi, în special în operațiile de fuziune spinală pentru tratamentul bolii degenerative a discului. Cuștile PEEK care sunt de obicei umplute cu grefe osoase sunt lipsite de reacții adverse deoarece sunt biocompatibile. În plus, proprietatea radiolucentă a PEEK permite o imagistică clară după operație și un suport mecanic similar cu osul natural.

Aerospațial:

Componentele aeronavelor, în special în zonele motorului și cabinei, sunt realizate din PEEK Prelucrare sau Turnare prin injecție PEEK proces. Se folosește pentru învelișul și izolarea cablurilor care sunt ușoare și, prin urmare, utilizate pentru eficiența combustibilului. Capacitatea PEEK de a rezista la temperaturi ridicate este un alt factor care îl face potrivit pentru industria aerospațială, unde siguranța și durabilitatea în condiții extreme sunt esențiale. Materialele compozite PEEK pot înlocui metalul în unele părți și, în consecință, greutatea este redusă, în timp ce rezistența rămâne aceeași.

Electronică

PEEK posedă proprietăți remarcabile de izolare electrică și, prin urmare, este cea mai bună alegere pentru multe aplicații în electronică. PEEK este un material de care beneficiază conectorii, izolatorii și izolatorii de cabluri. Cum ar fi suporturile de wafer PEEK, care sunt indispensabile în fabricarea semiconductorilor pentru capacitatea lor de a rezista la substanțe chimice extreme și la temperaturi ridicate în timpul fabricării cipurilor.

Automobile

În industria auto există o căutare continuă de materiale care să reducă greutatea vehiculului și să crească economia de combustibil. Angrenajele, șaibele de împingere și inelele de etanșare sunt câteva dintre componentele care utilizează piese de prelucrare PEEK. Prin capacitatea sa de a minimiza frecarea și uzura, cuplată cu stabilitatea termică, este alegerea perfectă pentru piesele motoarelor și transmisiilor, care sunt supuse unui stres ridicat.

Întrebări frecvente

Q1. Oferă PEEK o prelucrare ușoară sau nu?

PEEK reprezintă o provocare în timpul prelucrării datorită proprietăților sale speciale. Manipularea profesională de către experții care sunt calificați în acest proces este un factor cheie pentru obținerea unor rezultate optimizate.

Q2. PEEK poate fi prelucrat prin EDM?

EDM este foarte eficient în PEEK și permite crearea de geometrii complexe care nu pot fi atinse cu alte metode.

Q3. PEEK, este mai puternic decât aluminiul?

Chiar dacă PEEK are o rezistență mai mare decât aluminiul (45.000 psi), este cel mai bun dintre termoplastice în ceea ce privește raportul dintre rezistență și greutate. Este un înlocuitor fiabil pentru metale precum oțelul, sticla și aluminiul în diferite aplicații.

Încheiere

Caracteristicile remarcabile ale PEEK, inclusiv rezistența chimică, biocompatibilitatea și toleranțele strânse sunt motivele pentru care PEEK este utilizat pe scară largă în diverse industrii. Cunoștințele dobândite din acest articol vă vor ajuta să obțineți piese bine prelucrate PEEK.