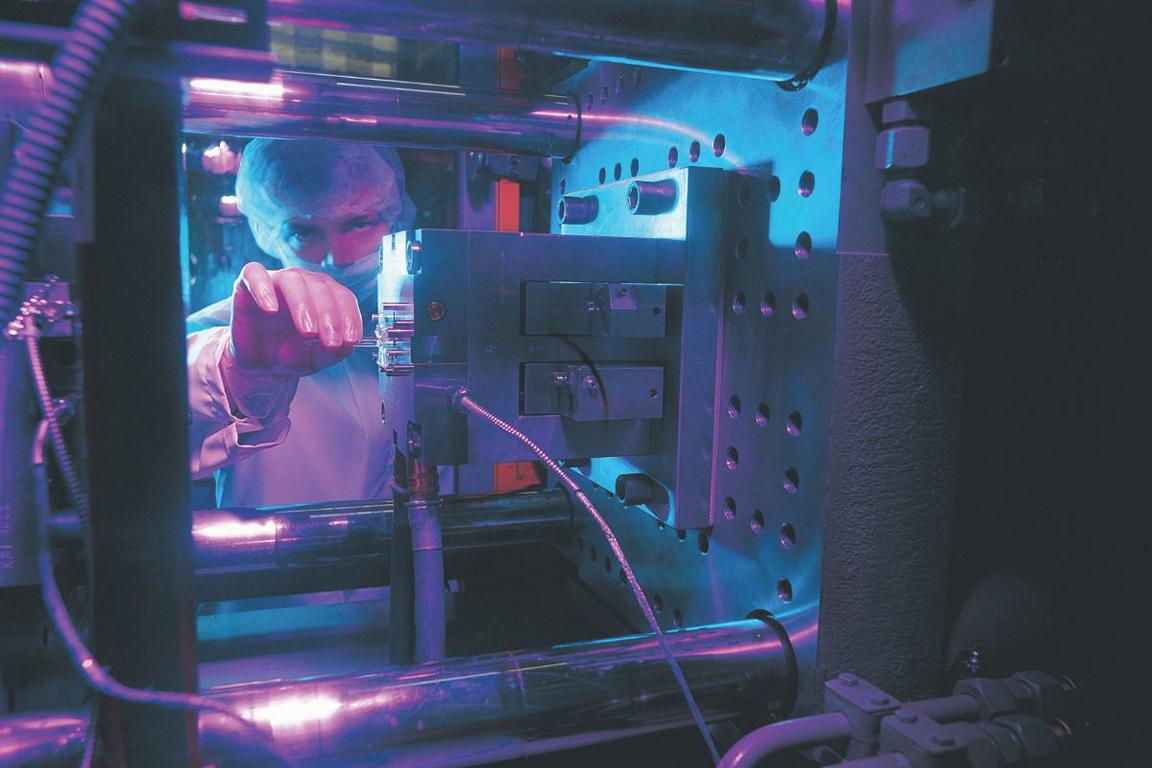

În industria maselor plastice, turnarea prin injecție este un proces important care este utilizat pentru a produce un volum mare de piese sau produse din plastic. Această tehnică implică utilizarea unei matrițe, de obicei din metal fabricat din oțel, care are un model interior care seamănă cu designul prevăzut al piesei sau produsului. Materialul, introdus de obicei după topire într-o stare de plastic fierbinte lichefiat sau topit, este forțat să intre într-o cavitate a matriței, răcit în cele din urmă și apoi eliberat pentru a crea mii de piese similare prin aplicarea unei presiuni ridicate.

Datorită preciziei ridicate a producției, aproape toate produsele mari din plastic de pe piață sunt fabricate prin tehnici de turnare prin injecție. Procesul are multe avantaje, cum ar fi costul scăzut de producție per piesă, timpul scurt de fabricație per piesă, adaptarea la mai multe materiale și precizia ridicată a piesei finale care îndeplinește cerințele de toleranță exacte.

Acestea includ supramoletare vs. turnare prin inserție tehnici. Deși ambele sunt utilizate interschimbabil, există distincții clare între ele. Această postare pe blog oferă în mod specific detalii cheie despre două tehnici: procesele overmold vs. insert mold, prin evidențierea diferențelor lor, a aplicațiilor și a situațiilor de alegere între cele două.

Turnare prin inserție: Cum funcționează?

Atât tehnicile de supramoletare, cât și cele de turnare prin inserție implică turnarea prin injecție. În cadrul acestui proces, piesele metalice sunt plasate într-o cavitate a matriței, iar apoi se injectează plastic. Aceste inserții metalice sunt plasate în matriță manual sau cu ajutorul roboților industriali utilizați în procesele automatizate. Odată ce matrița este în poziție, matrița este închisă, iar un material plastic este injectat peste inserțiile metalice pentru a crea o piesă unică, neîntreruptă.

Aceste caracteristici permit asamblarea și dezasamblarea ușoară a pieselor fără niciun efect asupra calității sau aspectului. De exemplu, în piesele din plastic se utilizează inserții filetate fixate termic pentru a reduce probabilitatea deteriorării filetului în timpul asamblării.

În plus, turnarea prin inserție poate reduce uneori chiar nevoia de elemente de fixare secundare. Această tehnică implică încorporarea directă a componentelor metalice necesare în matriță pentru a forma o singură componentă puternică, care crește stabilitatea mecanică a piesei și minimizează șansele de rupere a piesei. Dacă doriți să aflați mai multe despre turnarea prin inserție, vă rugăm să accesați ce este turnarea prin inserție pagină.

De ce ar trebui să optați pentru Insert Molding?

Turnarea prin inserție este un proces de fabricație adaptiv pentru a produce componente din plastic de înaltă rezistență. Să discutăm cazurile sale extinse de utilizare:

Reducerea costurilor de asamblare: O mașină de turnare prin injecție este capabilă să producă mii de piese într-un interval de timp minim, iar acest lucru o face economică pentru producția de piese în loturi mari. În contrast cu Prelucrare CNC, fabricarea tablelor metalice sau tehnicile de fabricație aditivă 3D, unde asamblarea poate deveni o problemă semnificativă, turnarea prin inserție poate minimiza sau chiar elimina nevoia de asamblare suplimentară și cerințele de scule, ceea ce va duce la optimizarea suplimentară a costurilor proiectelor.

Performanță îmbunătățită a pieselor: De obicei, piesele din plastic nu sunt la fel de durabile ca cele din metal, dar plasticul are avantajele sale, inclusiv faptul că este mai ieftin, mai ușor de modelat în diferite forme și mai ușor în greutate. Produsele turnate prin inserție implică în mod normal durabilitate datorită combinației de plastic (un substrat pe care este inserat metalul) și metale (sunt inserate ambele materiale). Acest lucru garantează că piesa destinată a fi inserată are rezistența și rigiditatea necesare. În plus, matricea de plastic contribuie la reducerea greutății totale a pieselor. În plus, turnarea prin inserție conferă pieselor capacitatea de a rezista la sarcini ciclice și la alte sarcini.

Dezavantaje ale turnării prin inserție

În ciuda numeroaselor sale beneficii, turnarea prin inserție vine, de asemenea, cu anumite limite pe care producătorii de produse trebuie să le ia în considerare: Aceste dezavantaje comune includ;

Tehnologii multiple de fabricație: În general, modelarea inserțiilor poate fi necesară în două faze. Procesele de formare a metalului, cum ar fi prelucrarea CNC, pot fi utilizate la fabricarea inserțiilor personalizate, mai degrabă decât a pieselor disponibile pe piață. Aceste metode sunt, în general, mai costisitoare per piesă decât procesele de turnare prin injecție completă. Deși este posibil să se reducă costul de fabricare a inserțiilor metalice prin utilizarea unor tehnici precum turnarea metalică sub presiune sau turnarea prin injecție a metalelor (MIM), în ciuda acestui fapt, costul de fabricare a pieselor cu inserții metalice este în continuare mai ridicat decât cel al pieselor fabricate în întregime din plastic.

Complexitate crescută a pieselor: Atunci când se produc produse care trebuie să aibă inserții metalice realizate la comandă, este esențial să se aibă o înțelegere profundă atât a fabricării metalelor, cât și a plasticului. Proiectanții de produse trebuie să cunoască regulile DFM ale ambelor tehnologii și să știe cum să le combine într-o singură piesă care să funcționeze conform cerințelor. Acest lucru poate crește timpul de proiectare și de fabricație și costul produsului.

O prezentare generală a procesului de supramotare?

Suprapunere este o subcategorie a turnării prin inserție, care este procesul de turnare a unui material plastic direct pe o piesă formată. În acest proces, prima piesă este turnată prin injecție, iar apoi este plasată în a doua matriță pentru materialul suprapusă. Această tehnică permite utilizarea a două sau mai multe materiale plastice în producția unui singur produs, oferindu-i acestuia atât utilitate, cât și frumusețe.

De exemplu, supramodelarea permite combinarea diferitelor durități Shore, oferind un strat moale la atingere peste o bază rigidă pentru o mai bună aderență și senzație. De asemenea, utilizarea mai multor culori într-o piesă supramutată îi poate oferi un avantaj competitiv, deoarece nu este ușor de văzut în alte produse. Această tehnică este aplicată pe scară largă la mânerele uneltelor precum șurubelnițele, burghiile electrice și periuțele de dinți, deoarece atât confortul mânerului, cât și aspectul produsului sunt factori esențiali.

De ce să alegeți procesul de supramodelare?

Supramodelarea oferă o serie de beneficii care o fac un proces versatil și avantajos.

Flexibilitate crescută a materialului: Suprapunerea permite utilizarea de materiale diferite într-o singură piesă, ceea ce face posibilă obținerea de proprietăți diferite în aceeași piesă. Acest proces îmbunătățește aspectul, senzația și capacitatea de utilizare a produsului, ceea ce este avantajos atât pentru produs, cât și pentru consumator.

Eliminarea adezivilor: Suprapunerea este un proces prin care două sau mai multe materiale diferite sunt îmbinate printr-o matriță de injecție, înlocuind astfel nevoia de adezivi sau alte tehnici de îmbinare. Acest lucru nu numai că întărește piesa finală, dar reduce și costurile de asamblare.

Etanșări integrate: Suprapunerea face posibilă lipirea garniturilor moi direct pe piesele turnate. De exemplu, în carcasele electronice cu grad de protecție IP, o garnitură suprapusă este mai ieftină și mai eficientă decât montarea unei caneluri o-ring. Această integrare sporește performanța piesei și stabilitatea structurală a întregului sistem.

Limitări ale supramodelării

Suprapunerea, în ciuda numeroaselor sale avantaje, prezintă anumite dezavantaje:

Proces complex: Suprapunerea este un proces în două etape, ceea ce înseamnă că timpul de ciclu și costul piesei sunt mai mari decât în cazul turnării unei singure piese. De asemenea, necesită aplicarea a două unelte sau o matriță în două etape a cărei producție este destul de costisitoare. Cu toate acestea, acestea sunt câteva dintre provocările cu care se poate confrunta utilizarea supramodelării, dar poate fi mai ieftin decât fabricarea a două piese diferite turnate prin injecție și apoi îmbinarea lor.

Risc de desprindere: Problema delaminării sau a deformării poate apărea atunci când două materiale diferite sunt lipite într-o matriță de injecție, deoarece temperaturile pot să nu fie ideale pentru combinația de materiale dată. Acest lucru poate necesita utilizarea interblocajelor mecanice pentru a realiza o conexiune sigură în cazul în care căldura singură nu este suficientă.

Dacă doriți să aflați mai multe despre overmolding, vă rugăm să mergeți la pagina overmolding pentru a verifica acest lucru.

Utilizări industriale ale supramodelării față de turnarea prin inserție

Atât supramodelarea, cât și turnarea prin inserție sunt utilizate pe scară largă pentru aplicații care necesită produse de înaltă calitate și riguroase. Cu toate acestea, toate aceste tehnici au utilizări similare și sunt utilizate pentru fabricarea a numeroase piese și produse.

Industria auto

Atât turnarea prin inserție, cât și supramotarea joacă un rol vital în fabricarea a numeroase piese auto care conțin metal, cauciuc sau plastic, cum ar fi bateriile, butoanele, panourile de bord, motoarele și mânerele.

Industria cosmetică

Aceste tehnici sunt indispensabile în industria cosmetică pentru producerea de articole personalizate și a recipientelor acestora, cu utilizarea de diverse culori și tratamente de suprafață ale articolelor cosmetice, cum ar fi flacoane de parfum, pensule cosmetice și compacte.

Produse de larg consum

În cazul produselor de uz casnic, mucegaiul de inserție și supramucegaiul joacă un rol central în fabricarea unor articole precum suporturi pentru periuțe de dinți, recipiente și carcase pentru telefoane mobile. De asemenea, acestea consolidează articole precum scaunele de terasă și taburetele, care se găsesc de obicei în mai multe culori sau materiale.

Aparate electrice:

Utilizarea turnării prin inserție nu poate fi supraevaluată, în special în industria electrică, unde firele sunt acoperite cu izolație din cauciuc. Acest proces ajută la oprirea conducerii electrice și la creșterea nivelului de siguranță. Turnarea prin inserție face, de asemenea, ca aparatele electrice să fie mai sigure de manevrat, oferind un loc adecvat pentru instalarea izolatorilor.

Sincere Tech este unul dintre primele 10 companii de turnare prin injecție de plastic în China care este specializată în crearea de produse unice pentru diferite sectoare, Cu ajutorul cunoștințelor și abilităților tehnice pe care le-a dobândit de-a lungul anilor, compania își oferă serviciile la prețuri accesibile. Fie că este vorba de produse de consum, electrocasnice sau accesorii auto, vă puteți baza pe aceste procese pentru o producție de calitate.

Concluzii: Alegerea între supramodelare vs. turnare prin inserție și turnare prin injecție

Suprapunerea și turnarea prin inserție sunt diferitele tehnici care intră sub incidența procesului de turnare prin injecție, care este o metodă populară și eficientă de fabricare a bunurilor de consum. În ceea ce privește costul, turnarea prin injecție este, în general, considerată a fi cea mai rentabilă metodă în comparație cu alte metode, cum ar fi prelucrarea CNC și imprimarea 3D per piesă.

Suprapunerea ar putea fi o alegere optimă dacă:

- Suprafața piesei dvs. are proprietăți electrice sau termice diferite.

- Este esențial să creșteți nivelul de absorbție a șocurilor sau să reduceți nivelul vibrațiilor.

- Este necesar să se producă o piesă din plastic multicolor.

- Partea dvs. trebuie să ofere o suprafață confortabilă, neaderentă, pe care cealaltă parte să o poată prinde cu ușurință.

Optați pentru turnare prin inserție atunci când:

- Substratul poate fi sub formă de fire, componente electronice sau plăci de circuite.

- Este de preferat să nu trebuiască să cheltuiți bani pe o matriță cu două fotografii sau un 2K, care este mai complicat.

- Trebuie să atingeți această parte și să instalați inserții filetate.

Atunci când a fost luată decizia de a utiliza turnarea prin injecție pentru o anumită aplicație, următoarea alegere este între turnarea prin inserție, supramodelare sau turnarea prin injecție convențională. Este important să se ofere o definiție clară a aplicației produsului pentru a putea face o alegere corectă. Toate aceste procese au propriile beneficii speciale potrivite pentru diverse produse. Nu este întotdeauna ușor să decideți ce metodă este potrivită pentru produsul dvs. special; prin urmare, este recomandabil să consultați un profesionist.

Vorbirea cu un reprezentant SincereTech poate fi utilă datorită experienței de peste un deceniu a companiei în producție. Vă putem ajuta în procesul decizional al proiectului dvs. și să determinăm ce proces - turnare prin inserție, supramotare sau turnare prin injecție standard - va fi cel mai benefic pentru proiectul dvs.

Întrebări frecvente

Q1. Care este procesul de supramodelare TPE?

Suprapunerea TPE este un proces în care Material plastic TPE este injectat într-un substrat existent sau într-o piesă din plastic pentru a forma o legătură chimică cu materialul în vederea creșterii durabilității și utilității acestuia.

Q2. Este turnarea prin injecție 2K la fel ca turnarea prin inserție?

Nu, turnarea prin inserție implică plasarea unei piese suplimentare pe substrat, în timp ce turnarea prin injecție 2K implică injectarea mai multor materiale în matrițe cu cavități multiple pentru producția de piese complexe pentru vehicule.

Q3. Ce tipuri de plastic sunt potrivite pentru overmolded?

Cele mai des utilizate materiale plastice pentru procesele de supramodelare includ polietilena de înaltă densitate (HDPE), rășina PEEK, Delrin sau acetal, polimetil metacrilat acrilic, cunoscut sub denumirea de PMMA, ABS, nailon și PBTR. Aceste materiale plastice au caracteristici diferite care le fac potrivite pentru diferite procese de supramodelare în industrii precum industria auto și produsele de consum.

Q4. Supramodelare vs. Turnare prin inserție: Care costă mai mult?

Cu toate acestea, supramodelarea oferă scalabilitate economică la rate de producție mai mari pentru companii, ceea ce, la rândul său, crește rentabilitatea globală a unei companii prin reducerea costurilor de asamblare și de scule. În plus, ajută la producția mai rapidă de piese în volume mari. Dacă aveți de gând să produceți prototipuri complicate sau piese de volum redus, această diferență de cost devine evidentă din cauza cerințelor pentru două piese.