Placarea cu zinc-nichel, o prezentare completă

Placarea cu nichel-zinc este una dintre metodele de placare utilizate pe scară largă în industria auto, electronică și alte industrii. Pe lângă aceasta, este foarte eficientă în asigurarea unor proprietăți anticorozive ridicate și a unei durabilități mai mari. Având în vedere cerințele tot mai mari privind protecția metalelor în condiții destul de agresive, straturile de zinc-nichel sunt foarte apreciate pentru caracteristicile lor valoroase. În acest articol, vom explica ce este placarea cu zinc-nichel, cum poate fi realizată, avantajele utilizării acestui tip de placare și ce o face diferită de placarea cu zinc.

Ce este placarea cu zinc-nichel?

Placarea cu zinc și nichel este un proces de finisare a suprafețelor în care un strat de aliaj de zinc și nichel este depus pe o anumită suprafață. Acesta are de obicei 85 - 93% zinc și 7 - 15 % nichel. În plus, este mai performant decât zincarea obișnuită în ceea ce privește protecția împotriva coroziunii, prin urmare, produsul este util pentru numeroase aplicații. Acestea pot include producția de echipamente aerospațiale, auto și grele. Placarea cu zinc-nichel este utilizată atunci când un obiect funcționează într-un mediu dur, care îl poate supune coroziunii severe sau variațiilor severe de temperatură.

Care este diferența majoră dintre placarea cu zinc-nichel vs. placarea cu zinc

Placarea cu zinc și placarea cu zinc-nichel sunt diferite din cauza compoziției lor. Astfel, ele au, de asemenea, procese și aplicații diferite în numeroase industrii. Să explorăm diferențele majore dintre ele; verificați pentru a afla mai multe despre placare cu nichel.

| Caracteristică | Placare cu zinc-nichel | Placare cu zinc |

| Compoziție | 85-93% Zinc, 7-15% Nichel | 100% Zinc |

| Rezistența la coroziune | Până la 1000 de ore (ASTM B117) | 72-200 ore (ASTM B117) |

| Grosimea stratului de acoperire | 8-20 microni | 5-12 microni |

| Temp. Rezistență | Până la 120°C (248°F) | Până la 70°C (158°F) |

| Duritate | 350-400 HV (Vickers) | 70-120 HV (Vickers) |

| Rezistență la uzură | Excelent | Moderat |

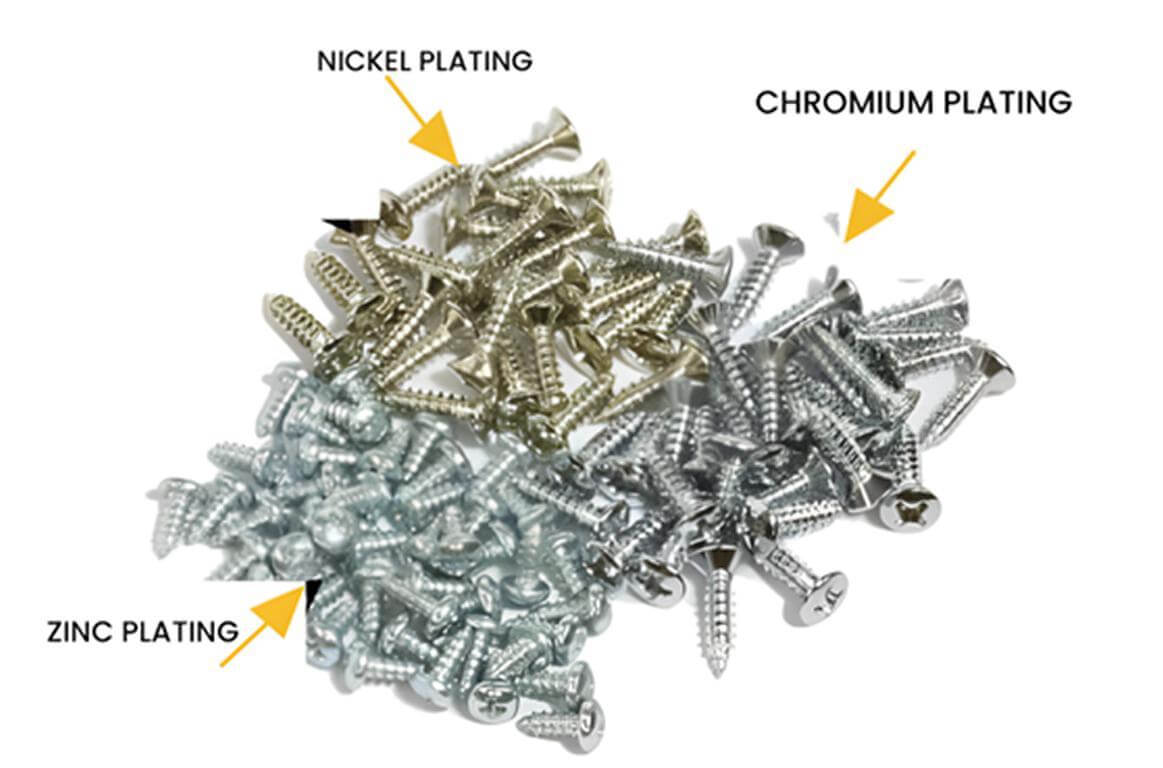

| Aspect | Luminoase, mate, diverse culori | Argint, galben, albastru |

| Rezistența la mediu | Înaltă (apă sărată, substanțe chimice) | Moderat |

| Costuri | Mai mare | Mai mici |

| Aplicații | Industria auto, aerospațială, navală | Elemente de fixare, șuruburi, feronerie generală |

Diferite tipuri de tehnici de placare cu zinc-nichel

Așadar, iată diferitele tipuri de tehnici pe care le putem folosi pentru placarea cu zinc-nichel;

1. Electroplacarea

Aici scufundăm substratul într-o soluție de electrolit de zinc-nichel și trecem un curent electric în soluție. Astfel, se poate depune aliajul de zinc-nichel pe suprafața metalului pentru a oferi un control precis asupra grosimii stratului. Puteți merge la placare cu crom din plastic pentru a afla mai multe despre procesul de galvanoplastie pentru produsele din plastic.

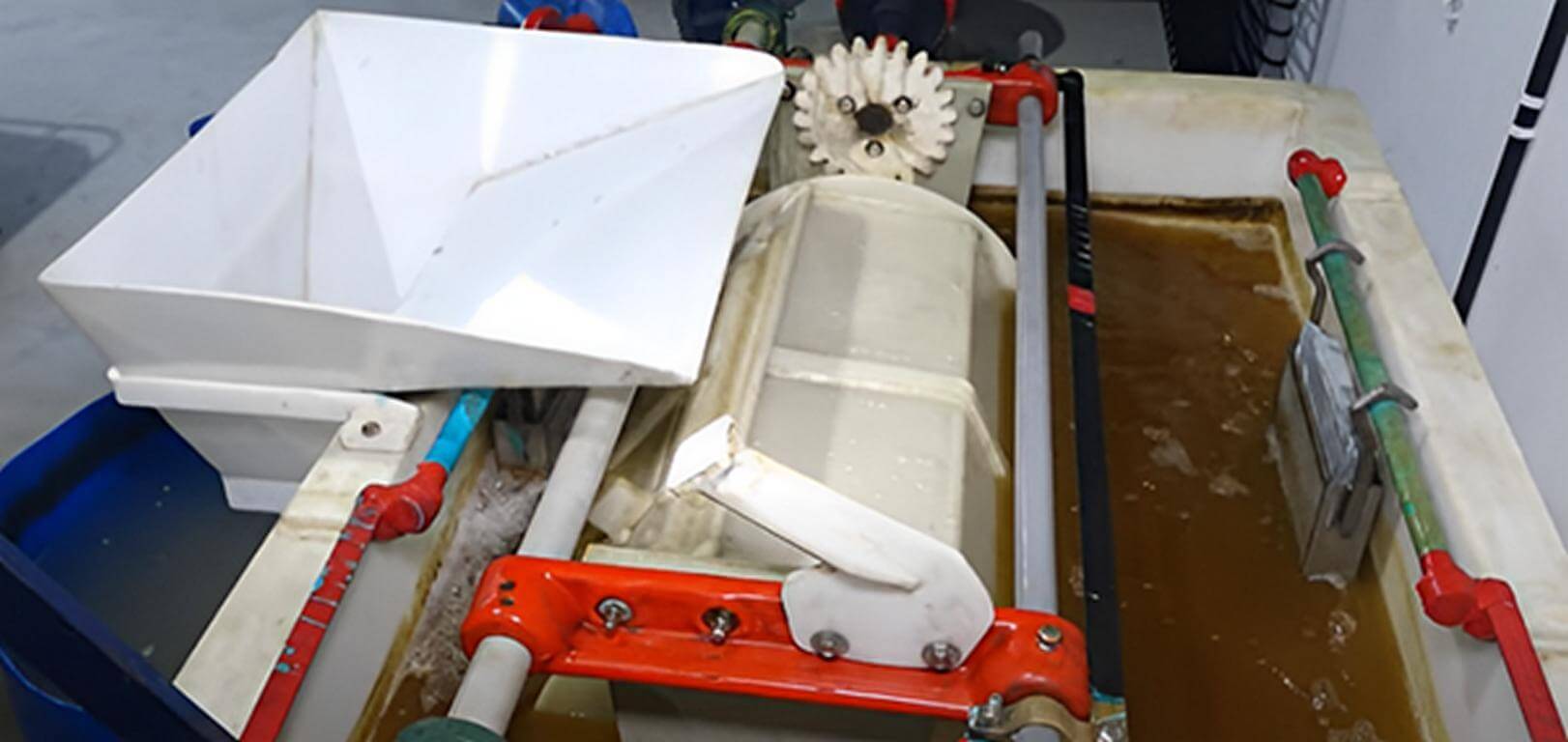

2. Placarea țevii

Această tehnică este ideală pentru piese mici și presupune plasarea componentelor într-un butoi rotativ umplut cu soluție de placare. Acțiunea de rotire asigură acoperirea uniformă a stratului de zinc-nichel pe toate suprafețele. Prin urmare, acest lucru o face eficientă pentru producția de volum mare.

3. Placarea rafturilor

Folosit pentru piese mai mari sau complexe, elementele sunt montate în siguranță pe rafturi scufundate în soluția de placare. Această metodă permite un control mai bun și acoperiri mai groase. Pe lângă aceasta, este foarte potrivită pentru aplicații aerospațiale și auto.

4. Placare cu impulsuri

O tehnică avansată care utilizează impulsuri de curent alternativ în timpul galvanizării. Aceasta îmbunătățește calitatea acoperirii și finisarea suprafeței, permițând un control mai precis asupra ratei de depunere. Astfel, devine ideală pentru modelele complicate.

5. Placare continuă

O metodă de producție de volum mare în care piesele sunt alimentate continuu printr-o linie de placare. Această abordare maximizează eficiența și asigură o acoperire uniformă, utilizată în producția de automobile.

6. Placare prin imersie

Aceasta presupune scufundarea pieselor într-o soluție de zinc-nichel fără curent electric. Această metodă mai puțin obișnuită se bazează pe proprietățile chimice ale soluției pentru a depune aliajul, fiind adesea utilizată ca etapă de pretratare.

Procesul complet de placare cu zinc-nichel

Următoarele etape sunt esențiale pentru obținerea unei depuneri uniforme și puternice de placare cu zinc-nichel, a unei aderențe bune și a unei suprafețe rezistente la coroziune și uzură.

1. Pregătirea suprafeței

Primul proces în procesul de placare cu zinc-nichel este pregătirea atentă a suprafeței metalice pentru tratament, pentru a produce o aderență adecvată a finisajului de suprafață. Contaminanții precum murdăria, uleiul, grăsimea și rugina sunt îndepărtați folosind tehnici precum:

- Degresare: Acesta utilizează fie solvenți, fie detergenți alcalini pentru a îndepărta uleiurile și grăsimile.

- Curățare cu acid: Acest lucru ajută la îndepărtarea ruginei sau a oxizilor de la suprafață, adică de pe metal.

- Sablare abrazivă: Pentru contaminanții persistenți, se aplică o suprafață aspră prin sablare abrazivă pentru a elimina coroziunea sau calcarul.

2. Activare

Metalul este înmuiat în acid, ceea ce ajută la curățarea suprafeței din nou din cauza posibilității ca un strat de oxid să mai rămână. Astfel, se îmbunătățește reactivitatea chimică pe suprafață, astfel încât să se formeze o legătură puternică între suprafață și stratul de zinc-nichel galvanizat.

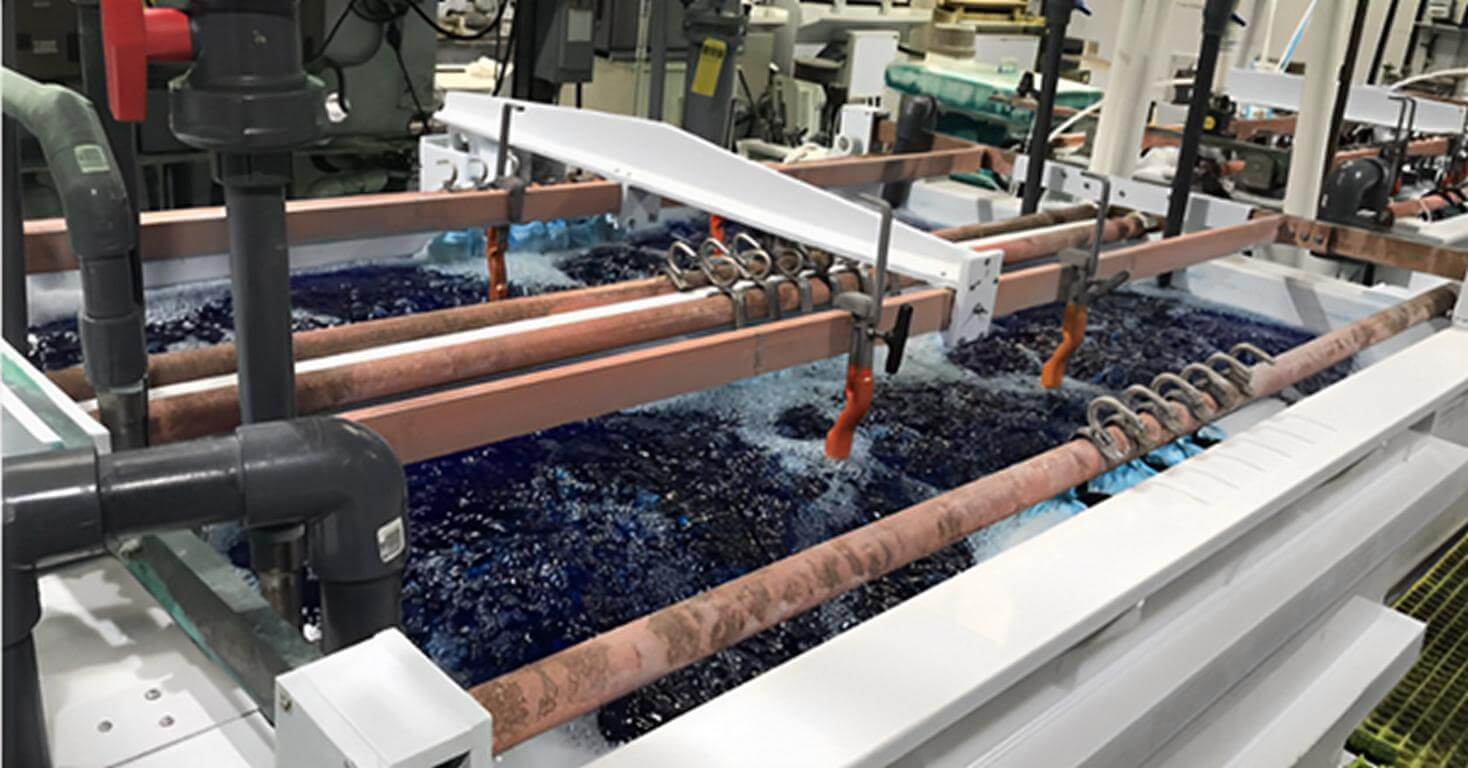

3. Electroplacarea

Aici, metalul activat este scufundat într-o baie de galvanizare care conține o soluție de electrolit de zinc-nichel. Se utilizează electroliza prin care un curent electric este trecut prin baie prin intermediul unui catod care atrage și aderă ionii de zinc și nichel la suprafața metalului. Acest lucru duce la formarea unui strat protector uniform de aliaj zinc-nichel pe suprafața metalului, care asigură, pe lângă protecția împotriva coroziunii, o durată de viață mai mare.

4. Post-tratament

După galvanoplastie, post-tratamentul este efectuat în principal pentru a îmbunătăți calitatea depunerii formate pe substrat. Acestea pot include:

- Pasivare: Acest proces oferă, de asemenea, un strat foarte subțire de zinc care ajută la prevenirea coroziunii.

- Cromatina: Este unul dintre tratamentele obișnuite care îmbunătățesc proprietățile anticorozive ale acoperirii, precum și aspectul acesteia; este disponibil în diferite culori.

- Acoperire de etanșare: În cele din urmă, se poate utiliza un strat de acoperire pentru a spori durabilitatea placării, în special pentru cele care urmează să fie utilizate în medii foarte corozive.

Unelte utilizate la placarea cu zinc a metalelor

În cele ce urmează sunt prezentate numele diferitelor instrumente și descrierea lor detaliată;

- Baie de placare: Vas în care se depozitează soluția de placare cu zinc-nichel și în care se scufundă substratul care urmează să fie placat.

- Sursă de alimentare: Un convertor AC la DC sau o unitate de alimentare care furnizează curentul corect pentru galvanizare.

- Anozi: Anozii din zinc sau aliaj de zinc sunt utilizați în baia de placare și dispersează ionii metalici pentru procesul de placare.

- Catozi: În procesul de galvanizare, substratul care urmează să fie placat ocupă locul reductiv al semicelulei sau acționează ca catod.

- pH-metru: Un element utilizat pentru a măsura pH-ul soluției de placare, deoarece are o influență directă asupra calității placării.

- Elemente de încălzire: Folosit în trecut pentru a controla temperatura necesară a soluției de placare pentru a obține rata de depunere corespunzătoare.

- Echipament de agitare: Duze speciale de descărcare sau agitatoare mecanice care mențin soluția din baia de placare în mișcare astfel încât să se obțină o depunere metalică uniformă și, de asemenea, ionii metalici de placare.

- Echipament de curățare: Echipamente precum curățătoarele cu ultrasunete, perii sau cabinele de sablare care reprezintă suprafața de pregătire generală înainte de procesul de placare.

- Echipament de testare: Aparate, cum ar fi manometrul de grosime și aparatele de testare în ceață salină, care măsoară grosimea și, respectiv, capacitatea de coroziune a suprafeței placate.

Specificații ale aliajului Zinc-Nichel înalt

Rezistența la coroziune a aliajului zinc-nichel cu un conținut mai ridicat de Ni este chiar mai bună decât cea a aliajului de mai sus. Aliajul zinc-nichel cu conținut ridicat de Ni este utilizat în industrii care necesită o rezistență maximă, cum ar fi echipamentele de foraj petrolier offshore și alte utilizări militare.

| Parametru | Specificații |

| Duritate | 350-400 HV |

| Conținut de nichel | 7-15% |

| Grosime | 8-20 microni |

| Aplicații | Industria auto, aerospațială, navală |

| Rezistența la coroziune | Până la 1000 de ore (ASTM B117) |

| Conținut de zinc | 85-93% |

| Terminare | Luminoase, mate, cromate |

| Temp. Rezistență | Până la 120°C |

Ce este culoarea placării cu zinc?

Zincarea efectivă poate avea orice culoare determinată de tratamentul post-electroplacare aplicat articolului zincat. Astfel, culorile sale comune includ:

- Liber: Un finisaj argintiu lucios.

- Galben: O culoare portocalie care se obține de obicei după tratamentele cu crom.

- Negru: Adăugarea de cromat negru care crește capacitatea sa de coroziune.

- Olive Drab: O culoare verde închis pentru aplicații industriale.

Care este diferența majoră dintre cromare vs. zincare-nichelare

Tabelul următor descrie în mod concis principalele aspecte comparative ale cromării și zincării cu nichel;

| Caracteristică | Placare cu crom | Placare cu zinc-nichel |

| Compoziție | În principal crom | 85-93% Zinc, 7-15% Nichel |

| Rezistența la coroziune | Moderată (până la 200-500 de ore) | Superior (până la 1000 de ore, ASTM B117) |

| Grosimea stratului de acoperire | Tipic 0,5-10 microni | 8-20 microni |

| Duritate | Foarte dur (800-1000 HV) | Dur (350-400 HV) |

| Aspect | Finisaj strălucitor, ca o oglindă | Finisaje strălucitoare, mate sau colorate |

| Rezistență la uzură | Excelent (durabilitate ridicată și rezistență la zgârieturi) | Excelent (durabilitate și rezistență la uzură bune) |

| Rezistența la mediu | Bun, dar predispus la pitting în medii extreme | Înaltă, rezistentă la apă sărată și substanțe chimice |

| Costuri | Mai mare datorită cromului și finisării | Moderat |

| Aplicații | Decorative (ornamente auto, unelte), industriale (pistoane, matrițe) | Industria auto, aerospațială, navală |

| Impactul asupra mediului | Produse chimice toxice, reglementări stricte | Mai prietenos cu mediul |

Avantajele placării cu zinc-nichel

Următoarele sunt diferitele avantaje/merite ale placării cu zinc-nichel;

- Rezistență ridicată la coroziune.

- O mai bună rezistență la efectele climei și la alte condiții neprietenoase.

- Rezistență ridicată la căldură.

- Proprietăți de aderență mai bune.

- Acesta poate fi utilizat împreună cu multe post-tratamente, cum ar fi pasivarea sau aplicarea unui strat de crom.

Dezavantaje ale placării cu zinc-nichel

Iată câteva dintre limitările placării cu zinc-nichel;

- Dezavantajul major este costul relativ mai ridicat al practicării nichelării chimice decât al zincării tipice.

- Este nevoie de mai mult timp și, mai presus de toate, de un echipaj experimentat la cârmă.

- Aceste informații nu sunt disponibile în mod gratuit în diferite regiuni.

- Posibile efecte adverse ale nichelului asupra mediului.

- Aceasta necesită o modalitate specială de evacuare a deșeurilor din baia de placare.

Aplicații ale placării cu zinc și nichel

Luând în considerare numeroasele beneficii ale placării cu zinc-nichel. Să explorăm diferitele aplicații ale placării cu zinc-nichel în diverse industrii;

- Componente auto: Această aplicație rezistă la oxidare în condiții de umiditate ridicată.

- Piese aerospațiale: Servește ca un scut împotriva factorilor atmosferici severi.

- Echipament marin: Niveluri ridicate ale standardului de rezistență la coroziunea apei sărate.

- Electronică: Se utilizează pentru a acoperi conectori și elemente de fixare pentru a oferi un strat protector.

- Mașini grele: Oferă protecție pieselor care trebuie să treacă prin proceduri abrazive.

De ce este Zinc-Nichel rezistent la coroziune?

Datorită conținutului său bogat de nichel, placarea cu zinc-nichel se întărește pentru a proteja metalul de bază de factorii corozivi. Acest aliaj formează un scut care rezistă soluțiilor chimice, apei sărate și climatului dur, motiv pentru care este popular în industriile cu caracteristici corozive.

De ce ar trebui utilizat zincul nichel și cum să acoperiți corect zincul nichel?

Acoperirea cu zinc-nichel este adecvată în cazurile în care soluțiile obișnuite de acoperire s-ar deteriora ca urmare a coroziunii. Pentru a utiliza zinc-nichel în mod eficient, tratamentul de suprafață și procesele de galvanizare trebuie realizate cu atenție. Baia de galvanizare trebuie întreținută cu atenție, valoarea curentului trebuie controlată corespunzător, iar post-tratamentele de protecție trebuie utilizate corespunzător. Astfel, puteți obține un finisaj înalt și o protecție de lungă durată.

Alegeți Sincere Tech pentru placare cu zinc

Dacă ați căutat vreodată furnizorul de servicii potrivit pentru placarea cu zinc lângă mine sau Servicii de placare cu zinc și nichel din China. Ar trebui să apelați la experți care asigură calitatea corectă a finisajelor. Contactați Sincere Tech din zona dvs. care se ocupă de zinc sau zinc-nichel, care este bine evaluat și aderă la standardele industriale. Pe lângă aceasta, trebuie să aveți încredere în furnizorul nostru pentru a se specializa în diverse procese de placare, în special zinc-nichel pentru o protecție sporită împotriva coroziunii.

Suntem unul dintre primele 10 companii de turnare prin injecție a plasticului în China, oferim toate serviciile de la design, prototip, testare, matriță din plastic fabricarea, turnarea sub presiune, producția, finisarea suprafeței, asamblarea și livrarea, oferim multe tipuri de finisare a suprafeței, cum ar fi placarea cu zinc, nichelarea, vopsirea, slick screen și așa mai departe.

Concluzie

În concluzie, placarea cu zinc-nichel oferă un poster puternic pentru industriile care necesită aplicații anticorosive robuste. Acesta are performanțe de impact ridicate în medii neprietenoase, în afară de faptul că este mai durabil și poate fi produs în diferite variante de culoare care se pot potrivi unui anumit producător. În timp ce decideți între galvanizarea standard și caracteristicile avansate ale zincului-nichel, luați în considerare mai bine aplicația și procesul.

Întrebări frecvente

Care sunt diferențele dintre zincare și zincare cu nichel?

În comparație cu galvanizarea simplă, galvanizarea cu zinc-nichel are o rezistență la coroziune combinată mai bună, de 7-10 ori mai mare.

Care este utilizarea generală a placării cu zinc-nichel?

Protecție ridicată împotriva coroziunii, rezistență crescută la căldură și stabilitate a materialului în condiții de proces severe.

Placa de zinc-nichel poate fi aplicată pe orice tip de metal?

Rezultatele optime sunt obținute pe oțel și fier, dar metoda poate fi utilizată și pe alte tipuri de metale, dacă acestea au fost pretratate corespunzător.

Ce industrii utilizează placarea cu zinc-nichel?

Această placare este utilizată pe scară largă în industria auto, aerospațială, electronică și marină.

Care este durabilitatea placării cu zinc-nichel?

Atunci când sunt întreținute corespunzător și aplicate corect, zinc-nichel placare pot funcționa mulți ani, chiar și în anumite medii dificile.