Raport de analiză a fluxului de mucegai

Ce este raportul de analiză a fluxului de mucegai?

Analiza fluxului de mucegai (MFA) este un instrument de simulare utilizat pentru a prezice și optimiza curgerea rășinii plastice într-o matriță în timpul procesului de turnare prin injecție. Simularea ia în considerare proprietățile rășinii și geometria matriței și prezice comportamentul plasticului pe măsură ce umple matrița și se răcește.

Raport de analiză a fluxului de mucegai poate ajuta la identificarea și rezolvarea problemelor potențiale cu procesul de turnare prin injecție, cum ar fi lovituri scurte, deformare, linii de sudură, capcane de aer, urme de scufundare etc. Raport de analiză a fluxului de mucegai poate fi, de asemenea, utilizat pentru optimizarea procesului de turnare prin injecție prin identificarea celei mai bune locații pentru porți și canale, determinarea vitezei optime de injecție și prezicerea celui mai bun timp și a celei mai bune temperaturi de răcire. Acest lucru poate contribui la reducerea duratei ciclului, la îmbunătățirea calității pieselor și la creșterea eficienței producției.

Raport de analiză a fluxului de mucegai

Rezumatul rezultatelor analizei fluxului de mucegai

Odată ce am terminat proiectarea matriței, înainte de a începe fabricarea matriței, pentru a ne asigura că totul nu este o problemă, trebuie să facem analiza fluxului de matrițe pentru a verifica problemele potențiale, aceasta este o modalitate sigură de a evita greșelile, în special pentru matrițele mari. mai jos sunt câteva puncte pe care trebuie să le verificăm atunci când facem raportul de analiză a fluxului matriței.

Timp de umplere a matriței – Timpul de umplere este timpul necesar pentru umplerea cavității piesei. Diagrama timpului de umplere oferă, de asemenea, o animație a umplerii cavității matriței. Timpul de umplere poate fi, de asemenea, controlat în timpul analizei pentru a rezolva problemele de calitate, cum ar fi tensiunile de forfecare ridicate.

Presiunea de injecție - O mașină standard de turnare prin injecție este capabilă să presurizeze fluxul de topitură la 20 000 psi (2 000 psi presiune de gabarit hidraulic). O parte din presiune este utilizată pentru a împinge plasticul prin sistemul de canale, o parte din presiune este utilizată pentru a împinge plasticul în cavitatea matriței, iar o parte din presiune este utilizată pentru "împachetarea" piesei după ce aceasta este umplută. Dacă piesa și sistemul de rulare necesită o presiune mai mare decât cea de care este capabilă mașina, atunci piesa va avea o lovitură scurtă sau va fi adâncă urme de scufundare.

Linii de sudură Defecte - Liniile de sudură se formează atunci când două fronturi de curgere se întâlnesc și se "sudează" împreună. Liniile de sudură sunt de obicei o linie vizibilă pe piesă și pot fi o problemă de aspect. De asemenea, liniile de sudură pot reduce rezistența piesei cu 10% - 20%, putând crea o problemă structurală în funcție de localizarea lor. Dacă analiza fluxului matriței nu este utilizată pentru a rezolva aceste probleme înainte de construirea sculei, turnătorul va fi nevoit să: crească presiunea de injecție, să crească temperatura topiturii, să crească temperatura matriței, să mărească orificiile de ventilație, să schimbe amplasarea porții și/sau să modifice grosimea piesei. Toate aceste "soluții" necesită timp și bani pentru implementare și/sau cresc costul piesei.

Capcane de aer Defecte - Capcanele de aer se formează atunci când plasticul topit captează aer în cavitatea piesei pe măsură ce se umple. Dacă aceste capcane de aer nu sunt ventilate, ele pot duce la probleme de calitate, cum ar fi urme de arsură, lovituri scurte, linii de sudură pronunțate și umplere incompletă. Graficele noastre cu capcane de aer permit producătorului de scule să știe exact unde trebuie amplasate orificiile de aerisire atunci când scula este construită. Capcanele de aer care se află în locuri greu de ventilat pot fi mutate în locuri mai bune prin deplasarea porții. Efectuarea acestei lucrări înainte de construirea sculei poate reduce numărul de depanări și de modificări ale matriței care sunt necesare.

Calitate - Definiția unei piese turnate de calitate nu constă doar în umplerea completă a piesei. O piesă turnată de calitate trebuie, de asemenea, să fie lipsită de degradarea materialului și să aibă un nivel scăzut de tensiune de turnare. Graficul calității arată gravitatea și zonele care suferă de probleme de calitate. Printre problemele detectate se numără stresul de forfecare și rata de forfecare excesive, precum și zonele greu de ambalat. Pentru a elimina problemele de calitate, se pot încerca sugestii precum ajustarea grosimii, modificarea condițiilor de prelucrare și ajustarea timpului de umplere.

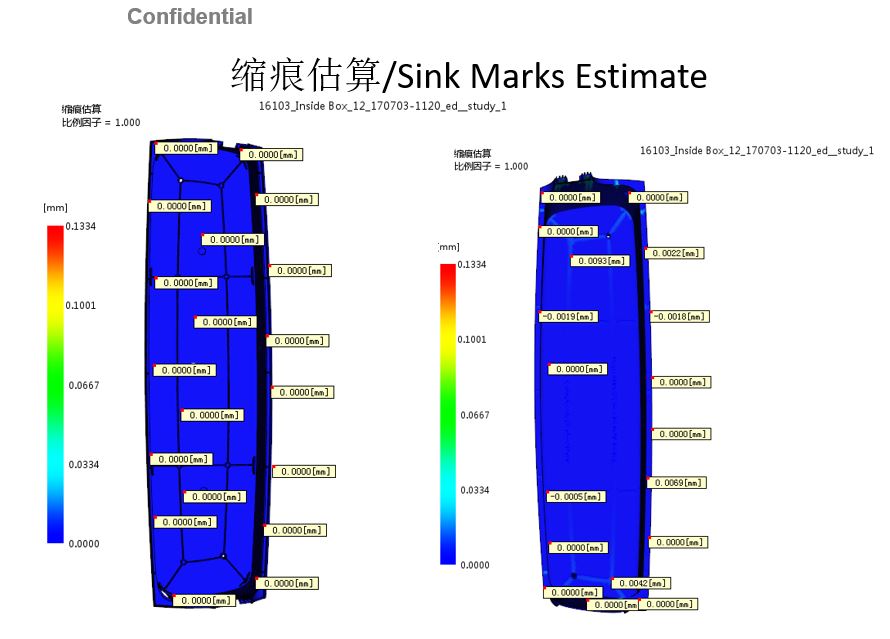

Chiuveta marchează defecte – Urmele de scufundare sunt depresiuni localizate pe suprafața pieselor turnate prin injecție cauzate de contracția neuniformă a plasticului în timpul răcirii. În cazul pieselor importante din punct de vedere estetic, acestea pot reprezenta o problemă gravă. Urmele de scufundare sunt adesea o surpriză atunci când scula este finalizată. Dacă semnele de scufundare sunt inacceptabile pentru client, turnătorul este adesea însărcinat cu "eliminarea lor". Acest lucru înseamnă, de obicei, funcționarea mașinii de turnare la extremele ferestrei procesului, ceea ce poate prelungi durata ciclului și crește cantitatea de tensiuni și degradarea materialului turnat.

Timp de răcire - S-a demonstrat că timpul de răcire reprezintă în medie aproximativ 50% din ciclul de turnare. Dacă materialul utilizat este o rășină de bază, costul de turnare depășește cu mult costul materialului. În acest caz, o reducere a timpului de răcire are o reducere mare a costului piesei. Analiza noastră de răcire vă poate reduce ciclul de răcire și vă poate optimiza sistemul de răcire eliminând punctele fierbinți și deformarea.

MFA este un instrument puternic care poate contribui la îmbunătățirea eficienței și calității procesului de turnare prin injecție, prin simularea comportamentului rășinii plastice pe măsură ce aceasta curge prin matriță și se răcește. Aceasta ajută la identificarea problemelor potențiale și la optimizarea procesului pentru a minimiza defectele și a îmbunătăți calitatea produsului final.

Efectuăm analiza fluxului de mucegai pentru proiectul dvs.

Dacă aveți un proiect care are multe îngrijorări, vă rugăm să ne contactați, vom verifica toate desenele dvs. de piese și vom face Raportul DFM și fluxul de mucegai analiza pentru tine, și rezuma toate problemele posibile în fișa de date și trimis înapoi la tine.