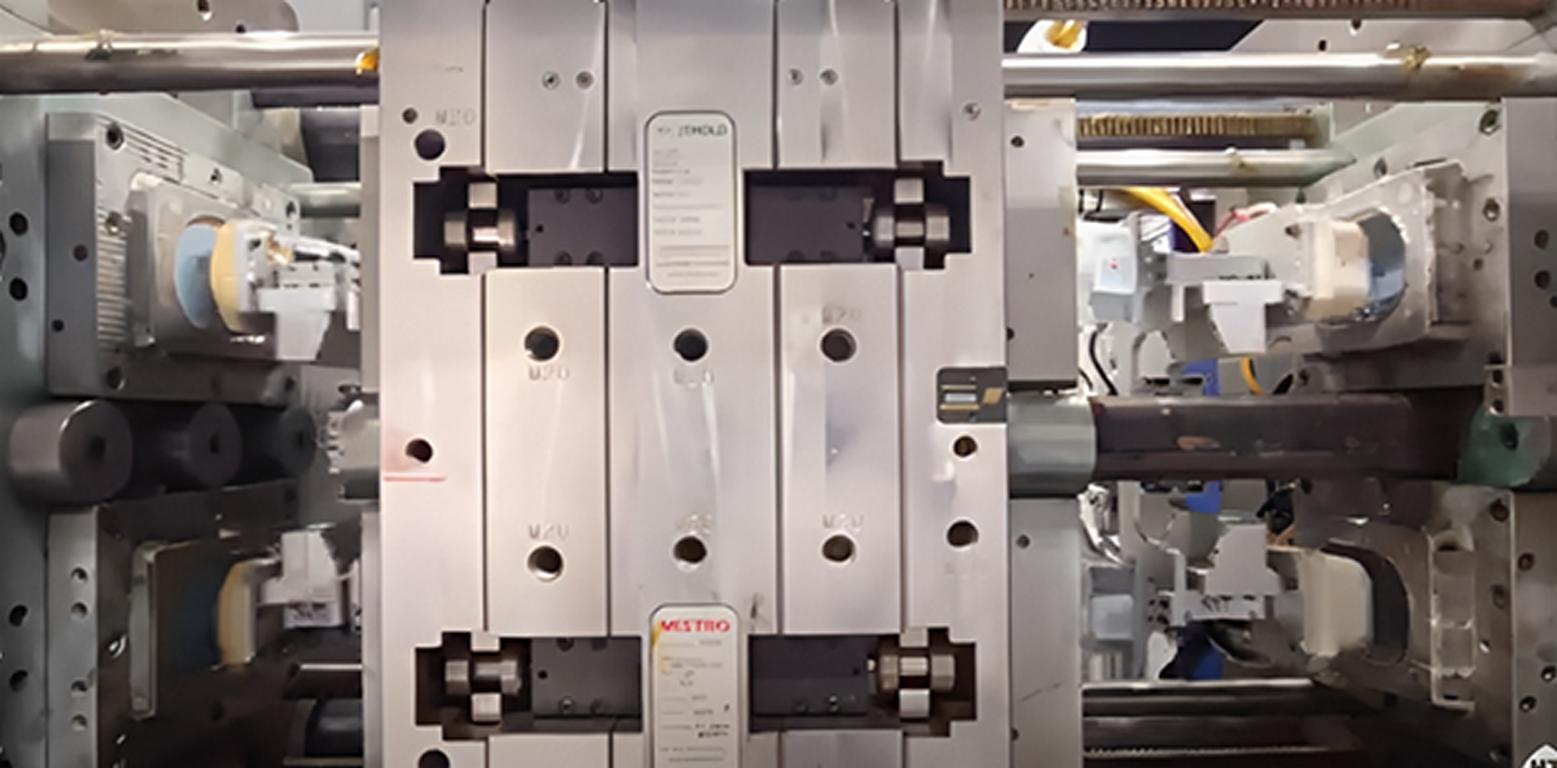

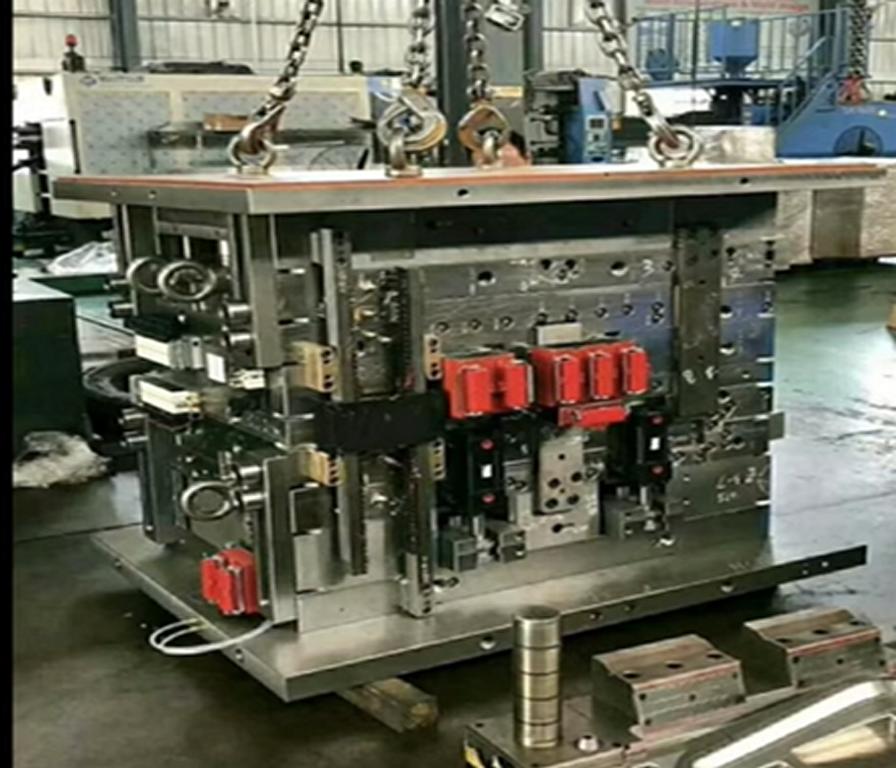

Molde de pilha

Moldagem em pilha: Tudo o que você deve saber

Moldagem em pilha é uma verdadeira revolução no setor de moldagem por injeção, pois aumenta a velocidade de produção. Em moldes de empilhamentoSe o processo de moldagem em pilha for realizado de uma só vez, pelo menos duas ou mais cavidades compactadas significam que diferentes peças são moldadas de uma só vez para aumentar a eficiência. Mas, por enquanto, o que é moldagem em pilha e como ela funciona, especialmente quando comparada com suas contrapartes? Neste artigo, definiremos a moldagem em pilha e apresentaremos uma breve visão geral de seus benefícios e de como ela está remodelando rapidamente a produção de alto volume. Além disso, aprenderemos sobre o processo de moldagem por injeção de molde empilhado, incluindo os materiais, as diretrizes de projeto e tudo o mais.

O que é molde de injeção de pilha?

Um molde de injeção empilhado tem várias linhas de separação, ou "níveis" de cavidades, produzidas pelo empilhamento de mais de uma cavidade do molde. Cada nível do molde contém outro conjunto de cavidades que aumenta simultaneamente a produção geral das máquinas. Não é necessário investir em ferramentas adicionais ou no espaço necessário para acomodá-las. Em comparação com o molde comum, que só pode formar uma peça em um plano, os moldes de empilhamento configurados no plano vertical formam a peça em mais de um plano e, portanto, têm maior produtividade.

Como é feita a moldagem empilhada?

Veja a seguir um esboço passo a passo de como o processo de moldagem empilhada é realizado:

1. Fechamento do molde

O molde de empilhamento tem uma série de cavidades, que ficam em uma posição vertical ao organizar as cavidades em ordem vertical. O molde se fecha quando a placa da máquina oscila, de modo que a cavidade e o núcleo de cada estágio são alinhados ao mesmo tempo.

2. Injeção de material

Depois de fechado, o plástico derretido é injetado nas cavidades do molde por meio de um único jito ou canal quente. O material entra em cada cavidade em cada estágio do molde de várias camadas. O layout dos sistemas de canais quentes garante que o material seja distribuído uniformemente em todas as classes de cavidades.

3. Resfriamento e solidificação

Depois que o plástico derretido entra nas cavidades, ele começa a esfriar e a se solidificar. Cada nível do molde permite o resfriamento da peça de cada vez. Portanto, o tempo de ciclo não precisa ser estendido porque o resfriamento pode ser feito para cada conjunto de cavidades simultaneamente.

4. Abertura do molde

Quando o polímero é resfriado o suficiente, um sistema abre o molde. O molde é projetado para remover cada nível da pilha de cada vez. Alguns recursos garantem que as cavidades estejam abertas para facilitar a remoção fácil e suave das peças do molde.

5. Ejeção

Em seguida, o sistema de ejeção do molde joga fora as peças solidificadas das cavidades, deixando um molde sem cavidades pronto para o próximo ciclo. A diferença é que cada nível do molde lança suas peças de uma só vez, alcançando, assim, alta rotatividade em um ciclo completo. Peças adicionais ou mais complexas podem ser facilmente ejetadas usando núcleos dobráveis ou sistemas ejetores especiais.

6. Reciclagem do processo

Mas, uma vez ejetado, o molde se fecha novamente e passa por outra rodada de operação até que o ciclo seja concluído. Como os moldes empilhados incorporam mais níveis de cavidade, os fabricantes podem produzir mais peças por ciclo. Assim, eles podem torná-los mais eficientes sem precisar de maior tamanho ou tonelagem.

Material adequado para moldagem por injeção de molde em pilha

Em particular, o material certo é importante para a moldagem por injeção de molde em pilha. O material deve ser fluido para garantir que entre bem em todos os espaços de uma estrutura. Portanto, os materiais comuns usados incluem:

| Material | Resistência à tração | Ponto de fusão | Encolhimento do molde | Aplicativos comuns | Propriedades |

| Polipropileno (PP) | 25-40 MPa | 160-170°C | 1.0-2.5% | Embalagens, peças automotivas, artigos domésticos | Boa resistência química, adequada para moldagem em alta velocidade |

| Acrilonitrila Butadieno Estireno (ABS) | 40-60 MPa | 200-260°C | 0.4-0.8% | Bens de consumo, eletrônicos, peças automotivas | Resistente, resistente a impactos e com boa estabilidade dimensional |

| Polietileno (PE) | 10-30 MPa | 110-130°C | 1.5-3.5% | Garrafas, contêineres, filme para embalagem | Baixa densidade, flexível, ideal para aplicações leves |

| Nylon (PA) | 60-80 MPa | 220-260°C | 0.5-1.5% | Peças automotivas, componentes industriais | Com alta resistência e tenacidade, a absorção de umidade é um fator |

| Policarbonato (PC) | 55-75 MPa | 260-270°C | 0.5-0.7% | Discos ópticos, eletrônicos, lentes automotivas | Excelente transparência, resistência a impactos, alto custo |

| Tereftalato de polietileno (PET) | 50-80 MPa | 250-260°C | 1.2-2.5% | Garrafas, embalagens, componentes industriais | Alta resistência, transparência, bom para aplicações recicláveis |

| Poliestireno (PS) | 30-50 MPa | 210-250°C | 0.4-0.8% | Recipientes descartáveis, isolamento, embalagens | Baixo custo, rígido, mas frágil |

Tipos de moldes de empilhamento

Aqui estão alguns tipos comuns de moldes de empilhamento que podemos usar em diferentes aplicações;

1. Molde de pilha de dois níveis

Ele tem dois níveis de cavidade que produzem o dobro do número de moldes de nível único. Portanto, eles ajudam a atender à necessidade de um aumento na produção sem a necessidade de máquinas extras. É econômico para a faixa de quantidade de produção de médio porte e controla efetivamente o uso das máquinas.

2. Molde de pilha de três níveis

Ele tem três níveis de cavidade, o que aumenta a produção em três vezes e é eficaz para uso em setores em que a produtividade é muito importante. Além disso, ele minimiza o tempo ocioso e otimiza o rendimento do produto final sem aumentar a área efetiva da máquina.

3. Molde de pilha de quatro níveis

Esse molde foi criado para peças com uma demanda extremamente alta e apresenta quatro cavidades que multiplicam a produção quatro vezes por ciclo. É ideal para uso em locais onde são produzidas grandes quantidades de produtos com a necessidade de obter tolerâncias muito estreitas.

4. Molde de pilha giratória

Naturalmente, vários conjuntos de placas são configurados para realizar a moldagem e o resfriamento em várias camadas para aumentar as taxas de produção e reduzir o tempo de ciclo. Esse sistema é mais eficiente em sua função, pois realiza várias tarefas em um único ciclo.

5. Molde de pilha da placa de índice

Durante o ciclo, cada nível muda para uma nova posição que permite operações de vários estágios em um único molde. É útil para a fabricação de peças contratuais que podem precisar de operações diferentes em vários ciclos.

6. Molde de pilha de núcleo dobrável

É ideal para expulsar objetos com seções intrincadamente compactas, como roscas ou cortes inferiores. Funciona perfeitamente para a produção de peças plásticas complexas que podem ser difíceis de desmoldar sem causar um efeito na peça. Assim, os núcleos reduzem as chances de as camadas se unirem ou de o núcleo se arrastar na camada acima durante a ejeção.

7. Molde de pilha híbrido

Os moldes de pilha são moldes especiais que consistem em dois ou mais moldes, às vezes conhecidos como moldes em tandem ou rotativos e moldes de pilha híbridos com outras técnicas de moldagem. Esse projeto possibilita a produção de peças, pois os processos de moldagem são feitos em um único molde. Com isso, obtém-se um sistema multifuncional, que pode moldar componentes complexos com diversas características em um único ciclo.

Comparação entre moldes em pilha e moldes em tandem

Aqui está uma breve tabela para comparar os moldes de pilha com os moldes em tandem;

| Recurso | Moldes de empilhamento | Moldes Tandem |

| Estrutura do molde | Vários níveis de cavidades empilhadas verticalmente. | Dois moldes operando em tandem, lado a lado. |

| Operação | Todos os níveis da cavidade são preenchidos e ejetados simultaneamente. | Os moldes alternam a operação, um enche enquanto o outro esfria. |

| Tempo de ciclo | Tempo de ciclo ~20-30% mais curto em comparação com moldes únicos. | ~10-20% mais longo devido à alternância das operações de molde. |

| Saída de produção | Saída alta (2x, 3x, 4x, dependendo dos níveis de molde). | Aumento moderado da produção (1,5x a 2x em comparação com um único molde). |

| Complexidade da peça | Melhor para peças simples a moderadamente complexas. | Adequado para peças mais complexas ou operações em vários estágios. |

| Uso do material | Sistema de corredor único compartilhado em todos os níveis de cavidade. | Podem ser necessários sistemas de canais separados para cada molde. |

| Eficiência energética | Mais eficiente (economia de energia de ~10-15% devido a operações simultâneas). | Um pouco menos eficiente devido à alternância de operações. |

| Caso de uso ideal | Produção de alto volume de peças idênticas. | A produção de peças complexas exige diferentes estágios de moldagem. |

Selecionando o sistema de manifold correto para seus Stack Molds

Aqui estão algumas maneiras pelas quais você pode optar por selecionar o sistema certo para moldes de empilhamento;

- Cavidades múltiplas: Permite a fabricação de itens semelhantes para reduzir a unidade custo de moldagem por injeção e aumentar o rendimento.

- Design compacto: A alocação de cavidades em colunas verticais reduz o espaço do piso, especialmente em uma instalação com espaço limitado.

- Eficiência de resfriamento aprimorada: As estruturas de resfriamento convencionais e acopladas com contrafluxo proporcionam um resfriamento eficiente em todas as cavidades. Além disso, o tempo de ciclo é reduzido e a qualidade das peças é melhor.

- Mecanismo de ejeção simplificado: Os métodos avançados de ejeção ajudam a quebrar as peças sem causar nenhum dano a elas.

- Tecnologia Hot-Runner: Reduz o desperdício de material de isopor e garante um enchimento igual, pois o plástico é mantido em seu estado fundido antes de entrar nas cavidades.

Seleção do sistema de manifold para moldes de pilha

- Compatibilidade de materiais: Verifique se a estrutura e a funcionalidade do sistema de coletores atendem às características de fluxo e às propriedades térmicas dos materiais específicos usados na fabricação da placa de circuito.

- Distribuição de fluxo: Escolha uma cavidade com um design que permita a distribuição uniforme do material em todos os níveis para evitar a perda de pressão

- Controle de temperatura: Selecione o sistema que controla a temperatura para afetar a viscosidade da peça ou a qualidade do material.

- Facilidade de manutenção: Selecione um design que permita a desmontagem, pois os produtos precisam de manutenção e limpeza regulares.

- Escalabilidade: Pesquisa de um sistema de coletor que pudesse ser prontamente alterado ou adicionado para corresponder à produção futura.

Aplicações dos Stack Molds

Os moldes de pilha são comumente usados em setores que exigem produção de alto volume, como

- Estrutura e interiores de veículos ou componentes e carcaças de automóveis.

- Produtos de consumo (embalagens, tampas)

- Outros (seringas, tampas)

- Eletrônicos (caixa, conexão)

Vantagens dos Stack Molds

- Aumento da capacidade de produção em milhares de por cento

- Uso eficiente de materiais

- Redução dos custos de mão de obra

- Isso geralmente resulta na minimização dos requisitos de espaço físico das diversas instalações.

- Alto retorno sobre o investimento

Desvantagens dos Stack Molds

- Custo inicial mais alto

- Projeto de molde complicado e necessidade de reparos frequentes

- Isso exige um método superior que seja mais preciso e controlado por um maquinário mais avançado.

- Possível caso de qualidade incorreta da peça se não for balanceada adequadamente

Conceitos errôneos sobre o Stack Molding.

- Mito: Os moldes em pilha são muito caros para pequenas empresas. Fato: Esse é sempre um assunto caro no procedimento inicial, mas também ajuda a economizar muito material de consumo e tempo de produção a longo prazo.

- Mito: Os moldes empilhados são a desvantagem da qualidade da peça. Fato: Um bom projeto determina que uma determinada peça deve ter a mesma qualidade, independentemente do nível da cavidade.

Casos de uso ideais para Stack Molds

Os moldes em pilha são ideais para configurações que exigem mudanças frequentes no molde aquecido, em que a carga é relativamente grande em relação ao tamanho do molde e em aplicações em que o molde deve ser periodicamente substituído por um molde resfriado.

Os moldes de empilhamento são mais adequados para situações em que são necessárias grandes quantidades de uma peça, especialmente em ciclos de produção. Eles são particularmente importantes em setores que exigem grande precisão, como o setor de embalagens, especialmente a fabricação de produtos de embalagem para o consumidor e o setor de dispositivos médicos.

Conclusão

Concluindo, a moldagem em pilha é uma das técnicas de produção mais eficazes que pode melhorar muito a taxa de produção de muitos produtos na linha de produção, especialmente no setor de linhas de alta produção. Além disso, os moldes empilhados podem aumentar a densidade de cavidades sem aumentar o tamanho do maquinário para ajudar a obter o alto valor de produção com um custo unitário de moldagem por injeção menor. Portanto, conheça os tipos, os materiais e as considerações de projeto. Assim, você poderá maximizar as vantagens da moldagem em pilha.

Perguntas frequentes

O que é moldagem por injeção em molde Stack?

É um método que emprega várias cavidades para fabricar vários moldagem peças de uma só vez por ciclo.

Quais materiais podem ser usados em moldes de empilhamento?

PP, ABS e Nylon são alguns dos materiais polidos disponíveis.

Qual é a diferença entre os moldes em pilha e os moldes em tandem?

Enquanto os moldes em pilha produzem peças semelhantes entre si ao mesmo tempo, o segundo tipo de molde, os moldes em tandem, criam peças em diferentes estágios.

Em que setores a moldagem por empilhamento é útil?

Quase todos os tipos de fabricantes, como automotivos, de embalagens, médicos e eletrônicos, entre outros.

Como a tecnologia de canal quente melhora a moldagem por empilhamento?

Ele reduz o desperdício de material e o preenchimento adequado das cavidades da parede.

Os stack molds são caros?

Seu custo é inicialmente mais alto do que o de outras máquinas, mas a eficiência da produção é muito maior.