Moldagem por injeção de poliestirenoA moldagem por injeção de poliestireno, ou PS, é uma técnica de fabricação comum e é famosa por sua capacidade de criar grandes volumes de componentes idênticos em um ritmo rápido. O poliestireno é um termoplástico muito adequado. Porque é barato, facilmente moldável e tem inúmeras aplicações em vários setores. Este artigo ajudará a explicar os procedimentos seguidos na moldagem por injeção de poliestireno, além de áreas como o material usado, diretrizes de projeto, detalhes dos parâmetros de processamento e os prós e contras desse método.

O que é moldagem de poliestireno?

A moldagem de poliestireno é uma das técnicas para formar poliestirenoO polímero termoplástico, um polímero termoplástico com inúmeras aplicações. Isso geralmente é obtido por meio de processos de moldagem por injeção. Aqui, o poliestireno derretido é injetado em uma cavidade de molde para formar formas complicadas com alta precisão. A moldagem por injeção de poliestireno é popular em muitos setores porque o material é barato e relativamente fácil de processar. Além disso, ele tem propriedades desejadas, como rigidez e transparência. O processo é consistente e intensivo, o que o torna apropriado para a produção em massa.

Por que o poliestireno é tão comumente usado?

O uso generalizado do poliestireno pode ser atribuído a vários fatores. Tais como;

- Custo-benefício: A fabricação do PS é barata, e os custos de produção são consideravelmente baixos quando se chega a uma escala enorme.

- Versatilidade: Ele pode ser facilmente moldado em várias formas. Por isso, é aplicável em empurrões de produtos, ou seja, latas e outros bens de consumo duráveis.

- Clareza e rigidez: O PS produz um acabamento claro, brilhante e lustroso. Esse acabamento é rígido, mas também muito leve.

- Facilidade de processamento: Ele tem um ponto de fusão baixo e boas características de fluxo. Portanto, isso permite que ele seja processado facilmente na moldagem por injeção.

- Reciclabilidade: O PS pode ser reciclado, portanto, promove um sistema de fabricação sustentável.

Propriedades do poliestireno (PS)

A tabela a seguir mostra as diferentes propriedades do poliestireno.

| Propriedade | Poliestireno de uso geral (GPPS) | Poliestireno de alto impacto (HIPS) |

| Densidade | 1,04 - 1,06 g/cm³ | 1,03 - 1,06 g/cm³ |

| Resistência à tração | 30 - 60 MPa | 15 - 35 MPa |

| Resistência à flexão | 70 - 110 MPa | 25 - 55 MPa |

| Resistência ao impacto (Notched Izod) | 20 - 35 J/m | 150 - 300 J/m |

| Alongamento na ruptura | 1 – 2% | 30 – 50% |

| Ponto de fusão | 210°C - 250°C | 200°C - 230°C |

| Encolhimento | 0.4 – 0.7% | 0.3 – 0.8% |

| Absorção de água (24 horas) | 0.03% | 0.03% |

| Transparência | Transparente | Opaco |

| Aplicativos | Embalagens, talheres descartáveis | Peças automotivas, brinquedos |

Processo passo a passo de moldagem por injeção de poliestireno (moldagem por injeção de PS)

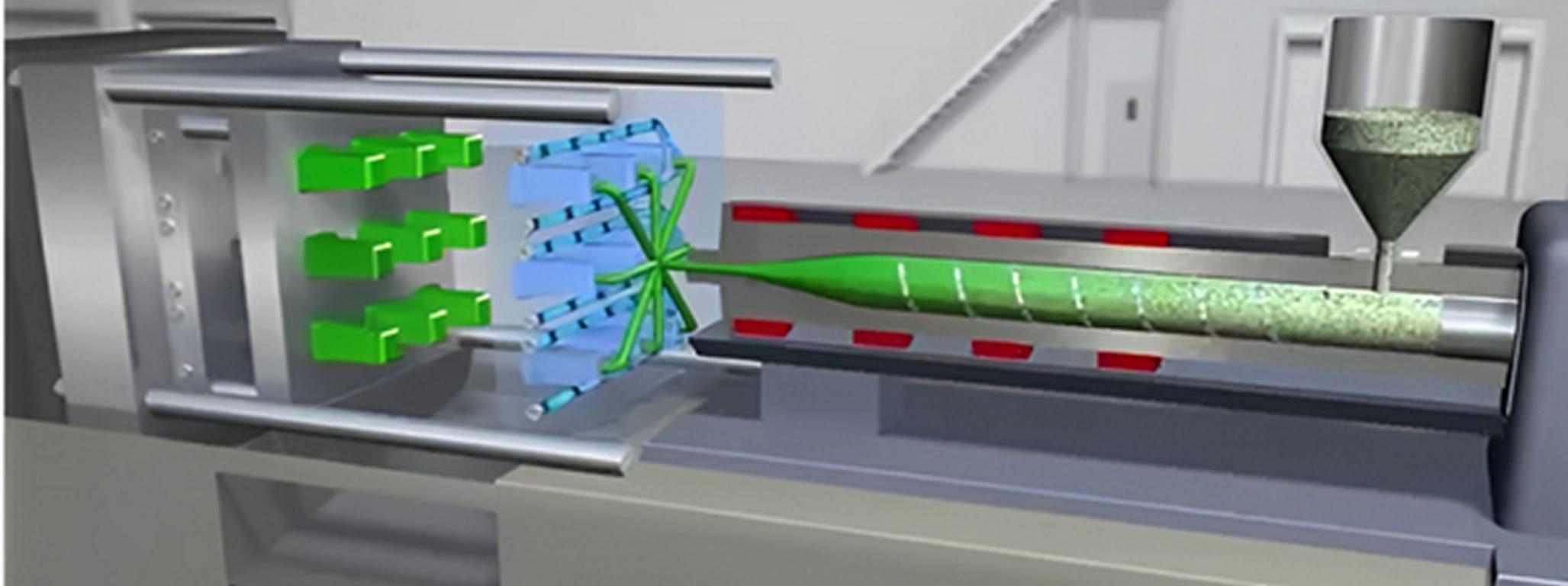

A moldagem por injeção com poliestireno é um procedimento padrão de produção em massa de peças detalhadas feitas com o material poliestireno (PS) do corpo. Ele compreende alguns estágios críticos. Isso pode incluir a preparação do material, a fusão do material e a descarga da peça final. Aqui está uma explicação detalhada de cada etapa do processo de moldagem por injeção de poliestireno:

1. Preparação do material

Essa etapa é composta principalmente de subprocessos. Portanto, vamos discuti-los brevemente.

- Seleção de matéria-prima: Escolhemos grânulos ou pellets de poliestireno dependendo do produto final. Isso pode incluir, por exemplo, poliestireno para produtos transparentes (GPPS) ou poliestireno de alto impacto (HIPS) para produtos que sofrem impactos bruscos.

- Secagem: Em geral, o poliestireno não tende a absorver água. Mas, no caso de alta umidade, o material requer apenas uma mini-secagem para evitar defeitos de umidade no processo de moldagem. Se necessário, o material é seco para remover toda a umidade do material.

2. Derretimento do poliestireno

Da mesma forma, esse estágio também envolve certos subprocessos, ou seja

- Carregamento da tremonha: Aqui, secamos os pellets e, em seguida, eles são alimentados por um funil na máquina de moldagem por injeção. Acima do alimentador está o funil que fornece o material para o cilindro da máquina.

- Aquecimento e fusão: Ele é fornecido com bobinas de aquecimento para derreter o poliestireno até seu estado amolecido, ou seja, em torno de 200°C a 250°C. A rosca gira e empurra o material para frente e, ao mesmo tempo, mistura e derrete o polímero uniformemente.

3. Fase de injeção

Essa fase pode incluir os seguintes processos;

- Injeção: Depois, o poliestireno deve passar pela segunda fase. Aqui ele derrete e se mistura uniformemente, tornando-se homogeneizado. Em seguida, o parafuso se desloca rapidamente para frente e pressiona o fundido para dentro da cavidade do molde. A pressão garante que o poliestireno derretido preencha a cavidade do molde até os mínimos detalhes. Assim, é possível obter facilmente o respectivo formato da peça.

- Preenchendo o molde: O molde é feito de duas metades, que são a metade do núcleo do molde e a metade da cavidade. Em seguida, essas duas metades precisam ser pressionadas firmemente juntas. O poliestireno derretido é então injetado na cavidade até os limites do molde. Esse projeto indica que as portas, os corredores e as aberturas devem ser projetados adequadamente. Assim, eles podem permitir o preenchimento e o fluxo uniformes do polímero fundido.

4. Resfriamento e solidificação

Aqui, os principais processos são;

- Fase de resfriamento: Depois que a cavidade do molde é preenchida com o material, ele precisa esfriar e solidificar. Mantemos a temperatura usando líquido de arrefecimento, ou seja, canais de água. Assim, isso permite que o poliestireno esfrie rapidamente.

- Solidificação: Quando o poliestireno esfria, ele muda seu estado físico de fundido para sólido e assume a forma do molde. O tempo de resfriamento é importante porque afeta a geometria e o acabamento da superfície do produto final.

5. Remoção da peça moldada

- Abertura do molde: Quando a peça tiver sido resfriada e solidificada o suficiente, as metades do molde (núcleo e cavidade) se separam efetivamente.

- Ejeção: Os pinos ou placas do núcleo são usados para forçar a peça acabada a ser ejetada da cavidade do molde. Deve-se tomar cuidado especial para que a peça seja ejetada sem que se estrague de alguma forma.

6. Pós-processamento

- Corte e acabamento: Ele é calçado e, após a ejeção, fica com algum material extra, como sprues ou canais, que geralmente é cortado. Isso pode ser feito manualmente ou por meio do uso de equipamentos automatizados.

- Inspeção e controle de qualidade: As peças moldadas são inspecionadas quanto a sinais de leve deformação, marcas de afundamento visíveis através da pele ou áreas preenchidas de forma inadequada. O controle de qualidade garante que cada uma das peças recebidas esteja de acordo com o padrão necessário para completar o produto inteiro.

7. Reciclagem de sucatas

- Reenquadramento: Qualquer resíduo do material resultante do corte ou de peças defeituosas pode ser triturado e usado em uma fusão. Eles também podem ser misturados com pellets de poliestireno puro para reutilizar os processos de moldagem, portanto, há pouco desperdício de material.

Diretrizes de projeto para moldagem por injeção de poliestireno

O projeto para moldagem por injeção de poliestireno requer atenção aos detalhes para garantir a qualidade e a funcionalidade: Portanto, concentre-se nas diretrizes a seguir;

- Espessura da parede: Deve haver sempre uma espessura padrão das paredes. Assim, é possível evitar empenamento ou afundamento da estrutura. Qualquer coisa entre 2 e 4 mm seria suficiente, mas a espessura final fica a critério dos fabricantes.

- Ângulos de rascunho: Os ângulos de inclinação devem ser incluídos em uma faixa de 1-2° para a rápida remoção das peças do molde.

- Ribs and Bosses (Costelas e chefes): Você deve adicionar nervuras para apoiar as seções finas e prever a localização das saliências onde os parafusos devem ser instalados. Assim, é possível garantir que eles também tenham suporte.

- Raios de canto: Empregar grandes raios de cantos na parte do projeto. Assim, as variações drásticas do material podem ser mantidas em um nível mínimo no projeto.

- Localização do portão: Localize os portões de posição na parte mais larga ou mais grossa do produto. Assim, é possível garantir que o molde seja preenchido até a borda e minimizar o encolhimento.

Características do material de poliestireno e comparação com outros materiais

Aqui está a tabela detalhada que fornece uma comparação detalhada do poliestireno e de outros materiais, incluindo PP, PE, ABS, etc. Você pode ver como escolher o melhor materiais de moldagem por injeção para saber mais sobre materiais plásticos.

| Propriedade | Poliestireno (PS) | Polipropileno (PP) | Polietileno (PE) | ABS |

| Densidade (g/cm³) | 1.04 – 1.06 | 0.90 – 0.91 | 0.91 – 0.96 | 1.03 – 1.06 |

| Ponto de fusão (°C) | 240 | 160 – 170 | 130 – 145 | 220 – 230 |

| Resistência à tração (MPa) | 40 – 60 | 25 – 35 | 20 – 30 | 40 – 50 |

| Resistência ao impacto | Baixa | Alta | Médio | Alta |

| Custo | Baixa | Baixa | Baixa | Médio |

Vantagens e desvantagens do uso do poliestireno

Vantagens:

Veja a seguir algumas das vantagens;

- Econômico e prontamente disponível.

- Claridade muito alta para tarefas totalmente transparentes.

- Não é complexo e não leva tempo para processar uma grande quantidade de energia.

- Ele é leve e tem uma boa classe de estabilidade dimensional.

- É um tipo de material reciclável que o coloca em uma cesta ecologicamente correta.

Desvantagens:

Da mesma forma, a seguir estão as limitações ou desvantagens do poliestireno.

- Baixa resistência ao impacto e bastante vulnerável a rachaduras.

- Não é resistente ao calor. Portanto, ele fica mole em altas temperaturas.

- A resistência à luz UV é baixa e ele descolore facilmente.

- Esse é um material frágil e é fácil de fraturar sob pressão.

- Não é biodegradável, portanto, é uma ameaça ao meio ambiente se for descartado ou não for reciclado.

Precauções para a moldagem por injeção de PS:

Portanto, aqui estão as precauções para a moldagem por injeção de PS:

- Secagem: Verifique se o PS está livre de umidade para evitar contaminação por umidade.

- Controle de temperatura: Também é importante manter uma temperatura de processamento consistente para evitar a degradação do material.

- Projeto do molde: Ao projetar a estrutura, incorpore os ângulos corretos no esboço. Além disso, faça uma boa previsão de como ventilar o edifício para evitar imperfeições.

- Ejeção: Devido à preocupação com a força de deformação da peça, você deve aplicar uma quantidade correta de força de ejeção.

- Tempo de resfriamento: A deformação e o encolhimento são influenciados pelo tempo que o componente passa no resfriamento. Portanto, é preciso encontrar um bom equilíbrio para garantir que isso não afete a peça.

Temperatura de processamento de poliestireno na moldagem por injeção

A temperatura usada na moldagem por injeção geralmente fica entre 200 e 250°C para processar o poliestireno. Isso ajuda o fluxo adequado dos materiais e evita que o material se degrade a um nível que não possa ser gerenciado. Se a temperatura do poliestireno for muito baixa, o material pode não derreter adequadamente. Portanto, o molde pode não ser preenchido de forma ideal, resultando em defeitos como disparos curtos ou peças com enchimento insuficiente.

Por outro lado, quando a temperatura é alta, o material tende a se quebrar e perder a cor e as propriedades mecânicas, além de liberar gases venenosos. A temperatura de moldagem é bem regulada para permitir que o material flua bem na cavidade. Assim, ela reproduz o design da peça e fornece produtos de alta qualidade.

Por que a Sincere Tech Company para suas peças de moldagem por injeção de poliestireno?

A Sicnere Tech é uma das 10 melhores empresas de moldagem por injeção de plástico na China, que oferece moldes de injeção de poliestireno e peças de moldagem por injeção de plástico personalizadas para uma ampla gama de materiais, nossas vantagens simples estão listadas abaixo:

- Durabilidade: Nossa injeção moldes de plástico são duráveis e dificilmente se desgastam em comparação com outros materiais usados na fabricação de moldes.

- Precisão: Nosso fornecimento de alta precisão na fabricação de moldes pode garantir a consistência em cada peça.

- Custo-benefício: Nossos serviços estão no meio da faixa em que o custo e a qualidade são intransigentes.

- Rápida resposta: Temos um retorno rápido com satisfação 101%.

- Equipe e funcionários experientes: Temos um grande número de funcionários com experiência prática em serviços de moldagem por injeção de poliestireno. Eles são mestres em fornecer produtos altamente precisos e da melhor qualidade.

- Solução personalizada: Também ajudamos com peças de design personalizado.

Se estiver procurando por serviços de moldagem por injeção de poliestireno altamente precisos e exatos. Não vá a lugar nenhum. Entre em contato conosco hoje mesmo.

Conclusão

Moldagem por injeção de poliestireno é um processo de fabricação relativamente eficiente e de preço razoável. Ele se aplica a muitos produtos. Além disso, a moldagem em PS, em sua melhor forma, fornece boas peças com alto grau de clareza e rigidez com o projeto e o processamento adequados do molde. No entanto, ela tem algumas desvantagens, como a baixa resistência ao impacto e a estabilidade térmica do material. Ao usar as diretrizes de projeto, você pode utilizar o processo de moldagem por injeção de poliestireno de forma proveitosa.

Perguntas frequentes

Q1. Qual é a faixa de temperatura do poliestireno?

A temperatura de processamento do poliestireno normalmente fica entre as condições de 200°C e 250°C.

Q2. Por que o poliestireno é usado na moldagem por injeção?

Ele é usado principalmente porque é barato e fácil de processar. Porque proporciona rigidez e maior clareza.

Q3. Quais são os principais pontos fracos do poliestireno como material?

A principal desvantagem é que ele tem um baixo índice de rebote. Portanto, não resiste ao calor e é muito frágil.

Q4. O poliestireno pode ser reciclado?

Claro que sim! O poliestireno pode ser reciclado, o que significa que a produção desse produto pode ser considerada um processo ecologicamente correto.

Q5. Qual é o uso generalizado do poliestireno?

Ele é usado em embalagens, bens de consumo, materiais de isolamento, aplicações médicas, elementos automotivos e outros.