Defeitos de linha de solda na moldagem por injeção

O que são defeitos de linha de solda na moldagem por injeção?

Quando o plástico flui em torno de uma obstrução (por exemplo, um furo) em uma cavidade do molde, o ponto em que o material volta a se unir é chamado de defeitos na linha de solda. Se mais dois materiais plásticos fluírem juntos depois de se juntarem, isso se tornará uma linha de solda. Defeitos nas linhas de solda sempre haverá quando dois ou mais fluxos de fusão se encontrarem. Também chamamos as linhas de malha de defeitos.

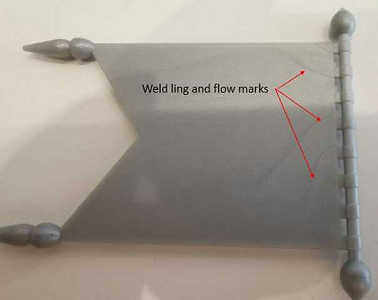

Defeitos na linha de solda em moldagem por injeção é um linha ou linhas na superfície da peça, o que faz com que a peça tenha uma aparência feia ou uma vida útil reduzida, ou até mesmo se quebre facilmente. Essas linhas de solda ocorrem geralmente em torno de orifícios ou na área da junta de fluxo de material na peça moldada por injeção, alguns lins de soldagem são muito pequenos, especialmente se a peça moldada for feita de material de vidro de fibra, o que deve ser feito com muito cuidado na produção em massa.

Linha de soldagem

Problemas de defeitos em linhas de solda e habilidade de solução de problemas

Defeitos nas linhas de solda são formados quando duas frentes de fluxo se fundem. Uma obstrução, como um pino central ou furos, dividirá o fluxo de material e causará uma problema na linha de solda para se formar no outro lado.

Os defeitos das linhas de solda também podem se formar quando as frentes de fluxo de dois portões se fundem ou quando seções grossas e finas em uma peça fazem com que um fluxo se divida e se funda. Como o plástico esfria à medida que flui, as frentes de fluxo separadas são parcialmente solidificadas quando se encontram e formam a linha de solda.

Isso pode levar a problemas de qualidade. Os problemas de linhas de solda geralmente são uma linha visível na superfície da peça e podem ser um problema de aparência. As linhas de solda também podem reduzir a resistência da peça em 10% - 20%, podendo criar um problema estrutural, dependendo de sua localização. A redução da resistência é pior em materiais com enchimento de vidro porque as fibras não cruzam a linha de solda.

A imagem abaixo é um gráfico de linha de solda. A linha preta na peça representa a linha de solda. Nessa peça, há duas linhas de solda principais. A linha de solda na lateral da peça é criada quando as frentes de fluxo dos dois portões separados se encontram. As linhas de solda no final do fluxo são formadas quando a frente de fluxo percorre o pino que forma o furo e se encontra no outro lado.

Para evitar problemas com linhas de solda, é fundamental saber onde as linhas de solda se formarão em peças de aparência ou resistência crítica. Análise do fluxo do molde fornece um gráfico de linha de solda que detalha a localização das linhas de solda. Observe que a análise só pode ser usada para prever a localização da linha de solda, não a força ou a aparência da linha de solda. No entanto, as linhas de solda podem ser movidas para áreas de baixa tensão ou para áreas de maior pressão de empacotamento da peça, alterando a localização do portão.

Se um molde de injeção de plástico for construído sem considerar os impactos do número e da posição das linhas de solda, o molde poderá não produzir uma peça aceitável,

Habilidades de solução de problemas de defeitos de linhas de soldagem

Depois que o molde tiver sido feito e o defeitos nas linhas de solda na moldagem por injeção aparecem, para resolver esse problema da linha de soldagem, usar a habilidade de solução de problemas abaixo melhorará esse problema.

- Aumentar a pressão de injeção

- Aumento da temperatura de fusão

- Aumentar a temperatura do molde

- Ampliar as aberturas

- Alterar a localização do portão

- Aumentar o diâmetro do canal

Se a análise do fluxo do molde não for usada para corrigir esses problemas antes da construção do molde, a empresa de moldes plásticos será forçada a usar uma das soluções caras acima!

Estudo de caso linha de solda em moldagem por injeção

Há vários anos, um cliente transferiu um antigo cavidade única molde para nossas instalações. A peça era um anel retangular muito simples. Ela tinha duas subportas, uma em cada extremidade da peça, no lado mais curto do retângulo. O material era preenchido com vidro e era uma peça muito resistente.

Fizemos o envio de nossa primeira amostra e fomos aprovados para produção imediatamente. No dia seguinte, entregamos as primeiras peças do pedido. Algumas semanas após a entrega das peças plásticas, recebi um e-mail do gerente geral do nosso cliente agradecendo pela rapidez do serviço, mas ele disse que nenhuma das peças era utilizável porque não passava no "teste do martelo".

As primeiras palavras que saíram de minha boca foram "o que é o teste do martelo? E por que esse requisito de teste não foi mencionado antes?". Após a comunicação, observei o teste do martelo. Era bem simples: a peça era colocada em uma mesa de metal de modo que ficasse em pé, apoiada em seu eixo longo. Um técnico então começou a bater na peça com a extremidade pontiaguda de um martelo de aço para alvenaria.

A peça quebrou bem no meio do lado mais longo. Examinei a peça e perguntei se eles já haviam tido esse problema antes. O gerente geral disse que isso acontece o tempo todo e que é um problema grave. No fim das contas, o martelo foi usado para assentar uma peça de metal entre duas peças de plástico para fazer a montagem. As peças de metal eram muito rígidas para serem montadas manualmente, por isso foi utilizado o martelo.

Meu exame mais aprofundado mostrou que a falha ocorreu em um dos linhas de solda na peça. As linhas de solda ocorrem quando o plástico flui em torno de um núcleo e depois se junta novamente. Às vezes, talvez não seja possível ver isso a olho nu, mas se a peça tiver um requisito de função, como neste caso, a peça precisa carregar alguma energia, então até mesmo a linhas de solda não existe ainda será quebrado, pois ainda há uma linha de junção que preenche a área de junção.

A solução era muito simples, o problema era que ninguém observava a forma como a peça era fechada e como a peça seria montada. Eu disse à Custom que mudaríamos um pouco o molde e lhe enviaríamos as novas amostras que não quebrariam.

Um de nossos moldes apresentou um problema de linha de solda no peça moldada e simplesmente bloqueamos um dos dois portões. Isso significava que todo o material fluiria por um portão e o único linha de solda que resultou do novo padrão de fluxo estaria no eixo curto. O padrão de fluxo antigo produzia uma linha de solda no meio de ambos os lados longos. Testamos as peças com nosso próprio martelo e não conseguimos produzir uma falha. Imediatamente, enviei as peças recém-regeneradas ao cliente e pedi que ele as testasse com seu martelo.

Eles também não conseguiam quebrar as peças, pegamos as primeiras peças de volta e as descartamos, e entregamos as novas peças nos dois dias seguintes.

A Sincere Tech é uma das 10 principais empresas de moldagem por injeção de plástico da China, que oferece moldagem por injeção personalizada e entrega para o mundo todo. defeitos de moldagemSe tiver algum projeto que precise de serviço de moldagem por injeção de plástico da China, entre em contato conosco.