Quando os requisitos para peças de polímero vão além da impressão 3D e da usinagem, recomenda-se que os engenheiros de produto recorram à moldagem por injeção. A moldagem por injeção convencional envolve a identificação do fornecedor certo de ferramentas e, em seguida, a compra das ferramentas, o que pode levar vários meses. Isso pode levar muito tempo e é muito cansativo, mas o custo por unidade é relativamente baixo, especialmente quando se faz muitas peças dos itens. Felizmente, há uma alternativa: a moldagem por injeção de plástico de curta duração.

Compreensão Moldagem por injeção de plástico de curto prazo

Quando há uma pequena produção do produto, a moldagem por injeção de curto prazo emprega ferramentas mais baratas em comparação com a moldagem por injeção de longo prazo (ou moldagem por injeção de alto volume). Esse processo também elimina o sistema convencional de fabricação de alto volume que exige muita rigidez, longo tempo de ciclo e grande investimento de capital. No entanto, nesse caso, a moldagem por injeção de curto prazo é mais apropriada no curto prazo do que no longo prazo.

Os moldes temporários são de alumínio, enquanto as ferramentas de produção "duras" são de aço ferramenta cimentado. Esse metal é caracterizado pela alta condutividade térmica e boa trabalhabilidade. Os moldes de alumínio são um pouco menos rígidos do que os moldes de aço, mas são os mais adequados para tiragens inferiores a 10.000 peças. Além disso, são mais baratos do que os moldes de aço e as peças finais são fabricadas em semanas, e não em meses, como no caso dos moldes de aço.

A moldagem por injeção de curta duração é a mais adequada para qualquer organização que precise de peças plásticas de qualidade a um preço acessível e em um curto espaço de tempo.

Benefícios da moldagem por injeção de curto prazo

Os benefícios da moldagem por injeção de pequenas tiragens são os seguintes:

Os moldes de injeção de alumínio são mais baratos em comparação com os moldes de aço reforçado disponíveis no mercado atualmente. O grau de economia depende do número de cavidades, da geometria da peça e das questões de moldagem, como cortes inferiores ou inserções. Entretanto, a diferença de custos é normalmente muito grande.

Mas essa não é a única vantagem que pode ser obtida com isso, o fator custo deve ser considerado. A capacidade de fazer alterações e os tempos de ciclo curtos podem, portanto, ser úteis para reduzir o tempo necessário para desenvolver produtos, diminuindo, assim, o tempo de lançamento no mercado. No entanto, diferentemente da maioria das organizações, nosso serviço de moldagem por injeção de curto prazo não obriga os clientes a fazer pedidos em grandes quantidades. Eles são feitos de materiais de grau de produção e têm acabamentos de superfície adequados que podem ser usados.

Custos de moldagem por injeção de curto prazo para produção de peças

Também é importante observar que o custo de fabricação do molde de injeção de curto prazo para a fabricação de produtos em pequenas quantidades e a instalação é fixo e deve ser distribuído pelo número de pedidos.

Em geral, a moldagem por injeção de curta duração é adequada para peças que variam de 1 a 10.000. Na Sincere Tech, oferecemos duas opções de ferramentas: moldes de protótipo, que normalmente estão associados a uma garantia de pelo menos 2.000 disparos, e moldes de produção sob demanda, que estão associados a uma garantia de vida útil do molde. Se a ferramenta de alumínio for estragada, a empresa a substituirá sem cobrar nada do cliente. Com relação à quantidade do produto produzido, ambas as opções são razoavelmente baratas.

Outros serviços especiais são inspeção de primeiro artigo, relatórios de capacidade, relatórios de desenvolvimento de processos de moldagem científica e PPAP. Alguns clientes perceberam que um molde de alumínio de pequena tiragem pode ser usado como molde do produto final.

Se os volumes forem da ordem de milhões, o ferramental de produção poderá ser mais adequado. Por outro lado, a impressão 3D pode ser mais barata no caso da fabricação de poucos números de peças. Alguns dos fabricantes usam a impressão 3D para criar os protótipos e, em seguida, usam a moldagem por injeção em pequenas tiragens.

Usos da moldagem por injeção de curto prazo

A melhor estratégia é relativa às necessidades da organização e à situação da organização. Por exemplo, uma empresa de fabricação de dispositivos médicos que tenha desenvolvido um novo dispositivo médico, mas que esteja em dúvida sobre a situação do mercado, pode usar um instrumento de injeção de curto prazo. Isso favorece uma abordagem de "pagamento conforme o uso" durante a introdução do produto. Se, em uma data posterior, eles decidirem investir em uma ferramenta de aço, o molde de alumínio poderá ser usado como uma ferramenta provisória até o momento em que o molde de produção for feito.

Também é importante observar que as ferramentas de ponte não se limitam apenas ao estágio de aceleração da introdução do produto. Elas podem ser uma maneira relativamente barata de ter uma apólice de seguro para programas maduros. Por exemplo, um fabricante de eletrodomésticos estava em condições de prosseguir com o processo de produção porque utilizou uma ferramenta ponte para consertar a ferramenta principal. Agora eles têm um molde extra que podem usar no futuro, por exemplo, se a demanda pelo produto aumentar ou se a ferramenta atual não for eficaz.

A moldagem por injeção de curta duração é um bom meio-termo para que os projetistas obtenham o melhor projeto de molde e o desempenho do produto final com risco relativamente baixo em comparação com o uso direto de ferramentas de produção de aço a partir dos modelos impressos em 3D. Isso se aplica ainda mais a setores como o de dispositivos médicos, em que é importante reduzir o tempo necessário para desenvolver esses produtos e, ao mesmo tempo, garantir que eles atendam aos padrões regulatórios estabelecidos, pois isso é econômico.

Moldagem por injeção de alto volume

Nossa rede digital é capaz de produzir peças maiores e mais complexas em alto volume, caso a moldagem por injeção de pequena tiragem não seja aplicável ao seu caso. Nossa ampla gama de serviços inclui;

- Projetos para elementos moldados que são grandes, pesados e com design elaborado

- Cotações para mais de 100.000 componentes

- Capacidade de moldagem de peças com até 2 metros (79 polegadas) de tamanho

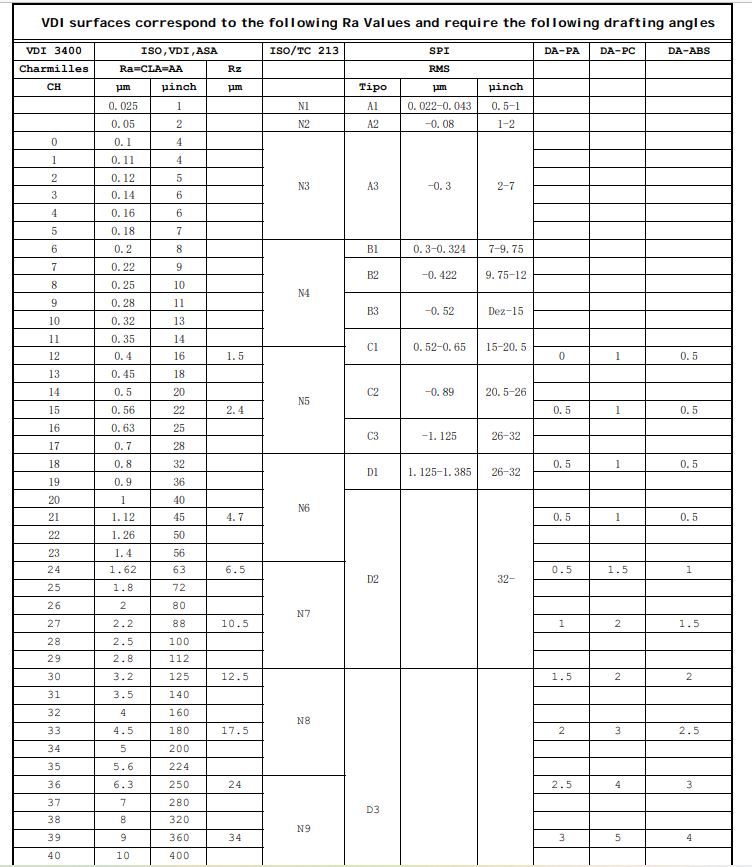

- Acabamentos Mold-Tech e uma variedade de acabamentos de superfície (A1-A3, B1-B3, C1-C3, D1-D3).

- Ferramentas como aço para ferramentas P20 e alumínio e aço, ferramentas de correspondência de cores conforme a exigência do cliente.

- Gostaria de saber mais sobre a moldagem por injeção de pequenas tiragens? Faça o upload de um arquivo para uma verificação gratuita da moldabilidade e, em seguida, fale com um membro da equipe de moldagem da Protolabs. Inicie a produção rápida e eficaz de peças com nossos serviços.

O custo da moldagem por injeção de curto prazo é alto?

Alguns dos produtos de uso diário que têm peças feitas por moldagem por injeção são chaleiras elétricas, controles de luz e teclas de teclado. Normalmente, esses produtos são produzidos em grandes volumes, a partir de centenas de milhares de conjuntos.

Esse método de construção tem vários benefícios, como custo-benefício, versatilidade de materiais e flexibilidade.

Essa técnica é a mais adequada para a produção em massa devido à sua versatilidade, à disponibilidade de vários tipos de materiais e ao fato de ser mais barata por peça. Esse procedimento torna possível o preço acessível atual porque o custo dos elementos é em centavos e os tempos de ciclo são em segundos. Isso também se aplica à escolha dos materiais, que podem ser elastômeros flexíveis e polímeros que podem ser usados onde normalmente são usados metais.

E se você precisar de um número menor de componentes?

O custo do ferramental é um componente significativo quando é necessário fabricar um pequeno número de peças. O método tradicional de fabricação de ferramentas é caro e também leva muito tempo. No entanto, há muitas contrapartidas modernas que podem ser apontadas para minimizar as despesas atuais.

Os principais fatores de custo são a configuração e a recorrência.

A ferramenta é colocada na prensa de moldagem, o material/cor é seco e fornecido, as condições de moldagem são definidas e as amostras iniciais de controle de qualidade são coletadas durante a configuração. O ferramental deve ser protegido, o restante do material deve ser retirado e o molde deve ser aberto e armazenado após o ciclo de moldagem. Essa configuração geralmente é cobrada por peça, especialmente para pequenas tiragens, e pode levar de uma hora a metade de um dia, dependendo do tamanho das ferramentas e do número de mudanças de material/cor.

O procedimento de modelagem

Os custos incorridos na fase de moldagem incluem o custo do material usado, o custo da prensa e a operação manual ou automática da mídia. O custo dos materiais também depende do tipo de material usado e da quantidade de material que foi comprada. Há uma grande diferença entre comprar uma pequena quantidade de material e uma grande quantidade do mesmo material. Os pigmentos especializados também podem causar um aumento nos custos, pois são usados no processo de produção do produto final.

Os fatores que afetam o custo da prensa incluem o peso da injeção, que é a quantidade de plástico injetado em um único ciclo, e a tonelagem, que é a força usada para fechar o molde durante a injeção. As prensas grandes são caras devido aos altos custos operacionais e à depreciação do equipamento. Os custos também podem ser afetados pela necessidade de operações manuais, por exemplo, carregamento e descarregamento de insertos ou quaisquer outras operações pós-moldagem.

As ferramentas que são totalmente automatizadas e criam volume constantemente são diferentes das ferramentas criadas para pequenos lotes e que exigem transferência e embalagem manuais.

Alternativas à prototipagem

A prototipagem no material de produção pretendido é muito vantajosa. No caso da produção de protótipos e de pequenas tiragens, há muitas opções de ferramentas, e é possível moldar apenas duas peças. Entretanto, a taxa de prototipagem e fabricação de peças pode ser variável, e algumas ocorrências podem levar dias. Isso depende da superfície, do material e da geometria da estrutura a ser revestida. Normalmente, o tempo de atraso é de duas a quatro semanas.

Despesas com ferramental

O custo do ferramental depende da complexidade do elemento, de seu tamanho e do tempo necessário para produzi-lo. Os moldes não são baratos; começam a partir de £2.000 para os mais simples, mas os mais complexos variam de £5.000 a £7.000. O preço de itens grandes ou complexos pode chegar a £30.000. Os dados do projeto específico e a cotação detalhada são a base de uma estimativa de custo precisa.

Para projetos de moldagem por injeção de baixo volume, é recomendável que você procure orientação de profissionais para obter uma compreensão mais ampla dos possíveis custos e das possíveis soluções viáveis. Se estiver pensando em usar a moldagem por injeção para pequenas tiragens em seu projeto e quiser saber o custo das quantidades necessárias, sinta-se à vontade para entrar em contato conosco para obter uma cotação.

Serviços de moldagem por injeção oferecidos pela Sincere Tech

O Sincere Tech é um dos 10 empresas de moldagem por injeção de plástico na China A empresa, fundada há mais de uma década, está envolvida no projeto e na produção de peças e produtos moldados por injeção de plástico. Devido à nossa ampla experiência, somos capazes de gerenciar com eficácia todas as fases dos projetos de moldagem por injeção de pequenas tiragens, inclusive Com essa ampla experiência, somos capazes de gerenciar com eficácia todas as fases dos projetos de moldagem por injeção de pequenas tiragens, inclusive:

Projeto do molde: Usamos as melhores tecnologias e tecnologias de fabricação de moldes para produzir instrumentos que satisfaçam as necessidades de seu produto. Criamos projetos de ferramentas com base em seus desenhos, esquemas ou modelos originais, ou podemos criá-los para você. Temos experiência no uso dos formatos de CAD AutoCAD, SolidWorks, ProE, Cimatron e CADKey.

Nossa equipe de fabricação de moldes utiliza as mais modernas tecnologias de usinagem CNC para produzir moldes de alta qualidade e com dimensões precisas no menor tempo possível após a conclusão do projeto do molde de injeção. Este é um exemplo de ferramental personalizado. Somos capazes de criar protótipos para vários termoplásticos, incluindo ABS, HDPE, LDPE, PE, HIPS, TPU e PET.

Prototipagem: Usamos a impressão 3D para construir rapidamente cada peça e garantir que ela se encaixe na forma e funcione como deveria antes da construção da ferramenta de moldagem por injeção. Oferecemos protótipos impressos em FDM em vários tipos de materiais, como ABS, PLA e TPU. Trabalhamos com outros prestadores de serviços para serviços adicionais de prototipagem, como fundição de uretano, SLS e SLA.

Moldagem por injeção: A moldagem por injeção A instalação é administrada por uma equipe experiente e o equipamento pode produzir uma força de fixação de 28 a 240 toneladas, além de apresentar reprodutibilidade. O material que processamos durante nossas operações de moldagem varia de 0 a 16 onças por ciclo. A Sincere Tech também é capaz de fornecer serviços de moldagem por injeção para pequenas e grandes quantidades de produtos.

Garantimos que as peças moldadas por injeção de plástico personalizadas que forneceremos na Sincere Tech serão da melhor qualidade, serão entregues no prazo e a um preço razoável.