Moldes plásticos para concreto são fabricados com diferentes tipos de plásticos em formas especialmente projetadas. Esses moldes são utilizados para fornecer as formas e os designs necessários de produtos de concreto. Os moldes de plástico para concreto são reutilizáveis e também oferecem flexibilidade para criar uma grande variedade de produtos feitos de concreto. Esses produtos de concreto podem ser simples como um bloco ou complicados como um item decorativo complexo. A introdução de vários moldes de plástico para concreto revolucionou a maneira como os itens de concreto são projetados e moldados.

No setor industrial e em aplicações DIY (Do It Yourself, faça você mesmo) molde plástico para concreto fornece uma solução econômica que também é exclusiva. Os moldes de plástico para concreto são muito melhores do que os moldes de metal tradicionais e os moldes de madeira são mais pesados e menos duráveis do que os moldes de plástico para concreto. Além disso, os moldes de plástico para concreto provaram ser capazes de produzir facilmente as formas complexas e intrincadas desejadas, o que não é tão fácil de ser feito com o uso de moldes metálicos ou de madeira.

Há uma ampla gama de aplicações de moldes plásticos para concreto que inclui a construção de itens arquitetônicos, móveis de concreto, criação de ornamentos decorativos para jardins e pedras para pavimentação. Os moldes de plástico para concreto são fáceis de usar e acessíveis. Eles fornecem resultados de alta qualidade na era moderna do design e da construção.

Tipos de plástico Concreto Moldes com resumo dos processos de fabricação, principais características e utilizações básicas

Há muitos tipos de moldes plásticos para concreto que são fabricados para aplicações específicas. Os fatores básicos nos quais se baseiam os diferentes tipos de moldes plásticos para concreto são os seguintes.

- Tamanho do produto de concreto

- Complexidade do produto concreto

- Vários detalhes do produto de concreto

Os principais tipos de moldes plásticos para concreto, juntamente com suas características e uso, são discutidos a seguir.

-

Moldes de plástico para concreto moldado por injeção

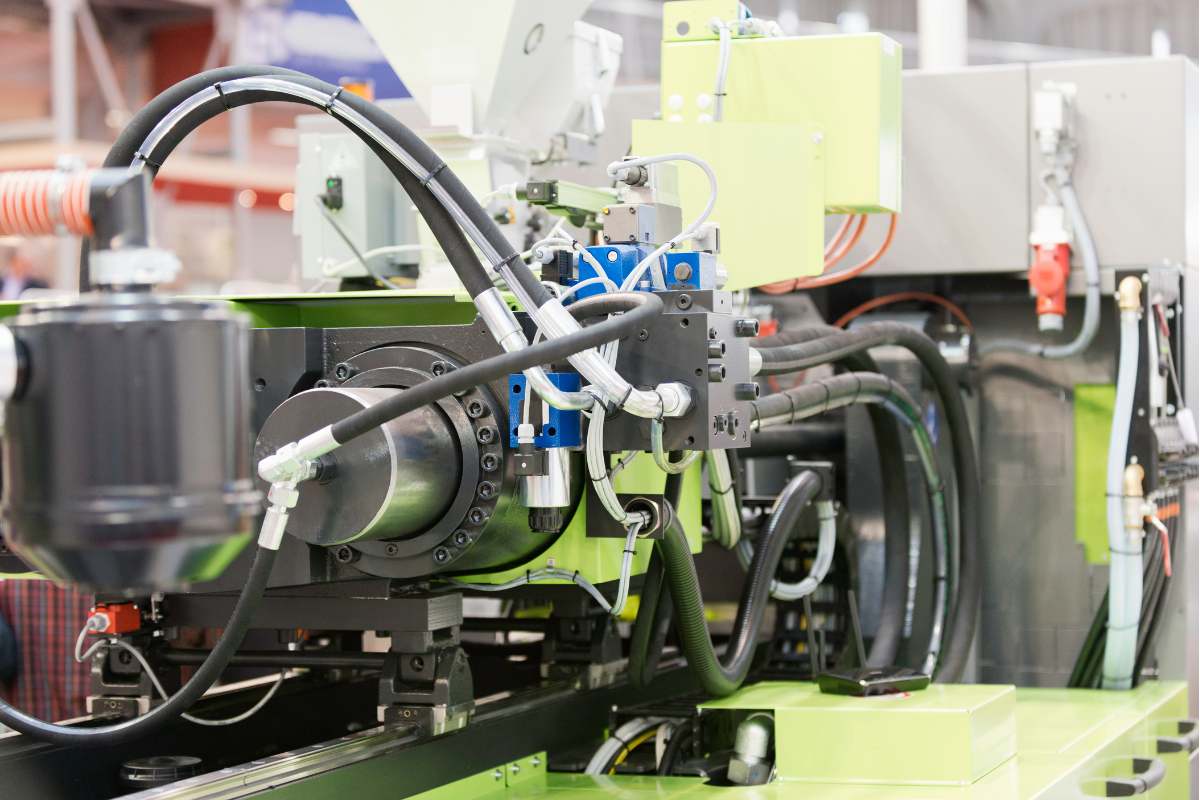

Esses moldes são preparados e fabricados por um processo de fabricação muito preciso e adequadamente controlado, chamado de processo de moldagem por injeção.

Resumo do processo de fabricação de moldes de concreto de plástico moldado por injeção

O processo começa com a criação de um projeto detalhado do molde de concreto plástico necessário. Isso é feito com a utilização de um software CAD. O modelo de CAD produzido é então aplicado para criar o molde metálico. Depois disso, são preparados os pellets de plástico dos materiais plásticos selecionados. Na máquina de moldagem por injeção, esses pellets de plástico são aquecidos. O plástico fundido resultante é injetado na cavidade do molde metálico.

Isso é feito sob alta pressão. O plástico derretido esfria no molde metálico e se solidifica. Em seguida, é realizada a ejeção dessa peça plástica moldada do molde. O processo de corte é então adotado para remover qualquer excesso de material, como flash, e os processos de acabamento são realizados para a finalização dos moldes de plástico moldados por injeção. Esse processo de fabricação é muito adequado para fins de produção em massa. Os moldes produzidos são de qualidade consistente.

molde plástico para concreto

Principais características

As principais características desses moldes são mencionadas a seguir.

- Esses moldes são de alta precisão e têm a capacidade de produzir detalhes finos e designs complexos

- Esses moldes têm alta resistência e durabilidade

- Esses moldes proporcionam altas taxas de produção

Utilização básica

O uso básico dos moldes de plástico moldado por injeção inclui o seguinte.

- Eles são usados para dar forma a vários artigos decorativos, como ornamentos de jardim e estátuas

- Eles são usados na formação de elementos arquitetônicos complexos, como cornijas e balaústres ornamentados

- Eles também são utilizados para moldar azulejos e pedras de pavimentação com alto nível de detalhamento

-

Moldes plásticos formados a vácuo

Esses moldes são fabricados com o aquecimento de uma folha de plástico. Esse calor é mantido até que a folha de plástico se torne maleável. Depois disso, a sucção a vácuo é aplicada para moldá-la em um molde.

Resumo do processo de fabricação de moldes de concreto plástico moldados a vácuo

O processo de fabricação de moldes plásticos formados a vácuo para concreto começa da mesma forma que os moldes plásticos moldados por injeção. Na etapa inicial, é feito o projeto do formato do molde usando um software CAD. Depois disso, um padrão ou modelo mestre é criado a partir de materiais como madeira, espuma ou resina. Esses materiais são selecionados com base no projeto necessário. Em seguida, o material de folha de plástico selecionado é cortado de acordo com o tamanho necessário. Essa folha é colocada em uma máquina de moldagem a vácuo. O aquecimento dessa folha é realizado até que ela se torne maleável.

O padrão mestre é então posicionado na mesa de moldes da máquina. A folha de plástico aquecida é baixada sobre esse padrão mestre. O plástico é sugado por uma bomba de vácuo contra o padrão, o que cria a forma desejada. O plástico endurecido e resfriado é então removido da máquina. O processo de corte subsequente é usado para remover o excesso de material. O molde de plástico é separado do padrão mestre de forma cuidadosa. As bordas do molde são suavizadas para garantir uma liberação limpa do concreto quando ele for utilizado em aplicações. Depois disso, o molde passa por uma verificação de qualidade para detectar defeitos como bolhas ou formação incompleta.

Se necessário, o molde de concreto plástico é reforçado para aumentar a durabilidade. Um agente desmoldante ou revestimento é aplicado para ajudar na desmoldagem, e o molde é testado com um pequeno lote de concreto para garantir que funcione corretamente. Depois disso, os moldes são preparados para a produção, armazenados adequadamente para manter sua condição e limpos regularmente. É feita uma inspeção final para garantir que os moldes estejam prontos para uso na produção de concreto, assegurando que sejam moldados com precisão e duráveis.

Principais características

Esses moldes têm as seguintes características e propriedades.

- Esses moldes oferecem uma solução econômica em comparação com os moldes de plástico moldados por injeção, pois sua produção é muito mais barata

- Esses moldes têm a propriedade de flexibilidade e, portanto, são considerados ideais para a criação de formas e designs grandes, porém simples

- As folhas de plástico são utilizadas nesses moldes, de modo que eles são fáceis de transportar e manusear

Utilização básica

Os moldes plásticos formados a vácuo são utilizados nos seguintes cenários.

- Os ladrilhos e as pedras de pavimentação, que são muito maiores em tamanho, são criados por moldes de plástico formados a vácuo

- Esses moldes são aplicados para moldar elementos de jardim e produtos decorativos básicos

- Os moldes plásticos formados a vácuo também são utilizados para criar formas para projetos de concreto DIY

-

Moldes de plástico rotacionalmente moldados

Esses moldes são produzidos pelo procedimento de moldagem rotacional. Nesse método, um molde rotativo é preenchido com resina plástica e, ao mesmo tempo, está sendo aquecido a partir de um molde oco.

Resumo do processo de fabricação do molde de concreto plástico

Criação de moldes rotativos moldagem de plástico para concreto envolve um processo detalhado para garantir alta qualidade e durabilidade. Ele começa com o projeto do molde usando um software CAD. Um molde de metal feito de alumínio ou aço é fabricado. O método de fabricação e o material são selecionados com base no projeto desejado. Em seguida, a resina plástica selecionada, como o polietileno, é calculada e colocada no molde. O molde é então bem vedado. Esse molde é colocado em um forno onde é aquecido e girado em dois eixos ao mesmo tempo.

Isso permite que a resina derretida cubra uniformemente as superfícies internas. Depois disso, o molde é transferido para uma estação de resfriamento. A rotação continua até que o plástico esfrie e, por fim, se solidifique. Após o término do resfriamento e da solidificação, o molde é aberto de forma cuidadosa. A peça plástica formada é removida. O excesso de material, se houver, é cortado e as bordas e a superfície são alisadas para garantir uma liberação limpa.

O molde é inspecionado quanto a defeitos, como bolhas ou formação incompleta, e pode ser reforçado para aumentar a durabilidade. Um agente desmoldante ou revestimento é aplicado para facilitar a desmoldagem, e o molde é testado com um pequeno lote de concreto para garantir seu funcionamento adequado. Por fim, o molde é preparado para uso repetido ou produção em massa, com limpeza e manutenção regulares para prolongar sua vida útil e garantir um desempenho consistente. Esse processo abrangente resulta em moldes duráveis e com formato preciso, prontos para a criação eficiente de produtos de concreto.

Principais características

Esses moldes oferecem as seguintes características e utilização.

- Esses moldes possuem espessura de parede uniforme porque o material plástico é distribuído uniformemente durante o processo de fabricação

- Esses moldes são muito adequados para moldar produtos para serviços pesados devido à sua durabilidade e resistência

- Os moldes de plástico moldados rotacionalmente têm a capacidade de formar itens grandes que não podem ser formados por outros moldes

Utilização básica

- Os moldes de plástico moldados rotacionalmente são utilizados para moldar grandes produtos de móveis de concreto, incluindo mesas e bancos

- Esses moldes são utilizados para formar elementos estruturais, como fontes de água e vasos de plantas

- Os moldes de plástico moldados rotacionalmente também são usados para moldar grandes itens decorativos de jardim

4. moldes plásticos impressos em 3D

Os moldes plásticos impressos em 3D são fabricados a partir de materiais termoplásticos, construindo um molde camada por camada a partir de um modelo digital.

Resumo do processo de fabricação

O processo de fabricação de impressos em 3D moldes plásticos para concreto é iniciado da mesma forma que em outros métodos de fabricação de moldes. Na primeira etapa, é realizado o projeto do molde usando o software CAD. Essa etapa é realizada porque ela ajuda a criar formas precisas e detalhadas. Após a conclusão do projeto, ele é convertido em um formato de arquivo. É importante observar que esse formato de arquivo deve ser compatível com a impressão 3D. Geralmente, os dois materiais a seguir são selecionados para moldes plásticos impressos em 3D.

- Ácido polilático

- Acrilonitrila Butadieno Estireno

Esses materiais selecionados são então carregados na impressora 3D. A impressora constrói o molde camada por camada, com base no design digital. Após a impressão, o molde é removido da impressora com muito cuidado. Em seguida, o molde é inspecionado quanto à precisão e os toques finais, como lixamento ou vedação, são aplicados para suavizar a superfície.

Um agente desmoldante ou revestimento é adicionado para facilitar a remoção do concreto. O molde é testado com um pequeno lote de concreto para garantir que seu desempenho seja correto e que o concreto endureça conforme o esperado. O molde está pronto para ser utilizado assim que sua eficácia for confirmada, fazendo-se os ajustes necessários. É pertinente mencionar que a limpeza e a manutenção regulares dos moldes são muito importantes pelos dois motivos a seguir.

- Para manter o molde em boas condições

- Para aumentar sua vida útil

O método de impressão 3D de moldes plásticos permite a produção de moldes altamente detalhados e personalizados. Isso é muito adequado para várias aplicações concretas.

Principais características

Os moldes de plástico impressos em 3D oferecem as seguintes propriedades e uso.

- Os moldes plásticos impressos em 3D têm a capacidade de produzir designs complexos e exclusivos, pois são altamente personalizáveis

- Esses moldes permitem mudanças rápidas e repetidas, portanto, são muito adequados para moldar novos designs

- Os moldes de plástico impressos em 3D têm a qualidade necessária para produzir formas detalhadas e complexas, portanto, esses moldes são mais adequados para a produção em pequena escala

Utilização básica

- Os moldes de plástico impressos em 3D são usados para moldar itens decorativos personalizados e versáteis

- Esses moldes são utilizados para produzir protótipos com a finalidade de testar novos designs e recursos

- Os elementos especializados de alto nível de detalhamento que estão sendo aplicados principalmente na arquitetura são formados por moldes de plástico impressos em 3D

Benefícios dos moldes de plástico para concreto

Os moldes de plástico para concreto oferecem muitos benefícios para a fundição de concreto, o que os torna uma escolha popular em aplicações de construção e decoração. As principais vantagens dos moldes de plástico para concreto são as seguintes.

- Custo-benefício

Os moldes de plástico geralmente são mais econômicos em comparação com os moldes metálicos. Portanto, são uma opção atraente para projetos de pequena e grande escala.

- Leve

Os moldes de plástico são muito mais leves do que os moldes metálicos. Portanto, esses moldes são mais fáceis de manusear, transportar e posicionar. Essa capacidade acaba reduzindo o custo da mão de obra e simplificando o processo de fundição.

- Flexibilidade e versatilidade

Os moldes de plástico para concreto podem ser projetados e fabricados em uma grande variedade de formas e tamanhos. Eles são muito adequados para a criação de projetos complexos e intrincados que são difíceis ou caros com outros materiais.

- Facilidade de uso

Os moldes de plástico exigem menos manutenção em comparação com os moldes metálicos e são fáceis de usar. Eles podem ser pré-formados com detalhes precisos, o que reduz a necessidade de trabalhos adicionais de acabamento no concreto.

- Durabilidade

Os moldes plásticos modernos para concreto são fabricados com materiais de alta qualidade. Esses materiais têm características de durabilidade e podem ser reutilizados várias vezes. Além disso, eles são resistentes ao impacto, ao desgaste e a muitos produtos químicos. Em última análise, isso ajuda a manter sua forma e funcionalidade ao longo do tempo.

- Resistência à corrosão

Esse é um benefício muito significativo dos moldes de plástico em relação aos moldes metálicos. Os moldes de plástico não enferrujam nem corroem, portanto essa propriedade é particularmente vantajosa nos seguintes cenários.

- ao trabalhar com misturas de concreto que possam conter agentes corrosivos

- quando os moldes são expostos à umidade

- Acabamento de superfície lisa

Os moldes de plástico oferecem um acabamento de superfície muito suave e bom no concreto. Consequentemente, reduzem a necessidade de tratamentos de superfície ou acabamentos adicionais. Como resultado, isso melhora a qualidade estética do produto acabado e oferece uma solução econômica.

- Produção rápida

Os moldes de plástico proporcionam taxas de produção rápidas, especialmente com métodos como moldagem a vácuo ou impressão 3D. Essa propriedade dos moldes de plástico é útil para projetos com prazos apertados.

- Reutilizável

Os moldes de plástico são uma opção sustentável para o concreto porque são projetados para serem reutilizáveis. Se receberem manutenção regular adequada, poderão estender sua vida útil e reduzir a necessidade de substituição constante.

- Personalização

Para atender a requisitos específicos de projeto, os moldes de plástico podem ser facilmente personalizados. Essa flexibilidade de personalização permite a produção de itens de concreto versáteis ou com formatos personalizados.

- Propriedades antiaderentes

É importante observar que muitos moldes de plástico são tratados ou revestidos para ter propriedades antiaderentes. Posteriormente, isso evita que o concreto adira ao molde. Assim, a desmoldagem se torna mais fácil, reduzindo o risco de danificar o produto acabado.

Fatores básicos a serem considerados na utilização do plástico Concreto Moldes

A utilização de moldagem plástica para concreto requer a consideração de vários fatores-chave para obter os melhores resultados e a longevidade dos moldes. Os detalhes desses fatores são os seguintes.

- Escolha do material

O tipo e a espécie de plástico usado na fabricação dos moldes são de grande importância. É sabido que diferentes plásticos apresentam propriedades diferentes. O polietileno de alta densidade oferece excelente durabilidade e resistência ao impacto em comparação com outros plásticos. Portanto, a seleção do plástico certo para necessidades e requisitos específicos ajudará a obter os melhores resultados e a prolongar a vida útil do molde.

- Projeto do molde

É pertinente mencionar que a complexidade do projeto do molde acaba afetando o produto final. Assim, os moldes precisam ser projetados com muito cuidado para incluir recursos e aspectos como ângulos de inclinação e mecanismos de liberação para garantir que os produtos de concreto saiam sem problemas e que o molde permaneça intacto. Além disso, projetos detalhados podem exigir precisão adicional nos procedimentos de fabricação e manuseio do molde.

- Agentes de liberação

O fator mais importante a ser considerado ao utilizar os moldes plásticos para concreto é a aplicação do agente desmoldante correto. Esses agentes são utilizados para evitar que o concreto grude no molde. Os tipos de agentes desmoldantes geralmente usados são os seguintes.

- Agentes desmoldantes à base de óleo

- Agentes desmoldantes à base de água

- Agentes desmoldantes à base de silicone

- Agentes de liberação de pó

- Agentes desmoldantes naturais e ecologicamente corretos

- Agentes desmoldantes de espuma

- Agentes desmoldantes para altas temperaturas

É importante observar que a escolha do agente desmoldante deve ser compatível com o material plástico do molde. Isso é necessário para manter a qualidade e a integridade do produto de concreto.

- Temperatura e cura

Os moldes plásticos para concreto podem ser bastante sensíveis a variações de temperatura. Portanto, é importante gerenciar as condições de cura de forma cuidadosa. Isso é de grande importância devido aos seguintes aspectos.

- O calor excessivo pode deformar o molde

- O calor insuficiente pode afetar a fixação do concreto

Portanto, o fator básico para garantir que a fundição seja aceitável é assegurar que a temperatura de cura seja adequada tanto para o molde quanto para a mistura de concreto.

- Limpeza e manutenção

A limpeza e a manutenção de moldes plásticos para concreto são vitais e essenciais. A razão básica por trás disso é que o concreto residual pode criar problemas para a utilização futura dos moldes. Portanto, a limpeza e a manutenção regulares com métodos adequados são importantes. Além disso, devem ser realizadas verificações regulares de rotina quanto ao desgaste. Em última análise, isso ajudará a preservar a eficácia do molde.

- Impacto ambiental

É importante levar em consideração os efeitos ambientais dos moldes plásticos para concreto. O material plástico selecionado para o molde, se não for biodegradável e não for reciclável, pode causar efeitos adversos no meio ambiente. Entretanto, ao contrário disso, a seleção de plásticos recicláveis ou biodegradáveis certamente causará um impacto positivo no meio ambiente. Além disso, o descarte adequado ou a reciclagem de moldes antigos também é de grande importância para reduzir o impacto ambiental adverso e prejudicial.

Conclusão

Os moldes de plástico são uma opção prática e econômica para a fundição de concreto, oferecendo flexibilidade e durabilidade. Os moldes de plástico para concreto fornecem soluções eficazes para a fundição de concreto, valorizando projetos complexos e intrincados. Eles facilitam a produção de projetos detalhados e personalizados, além de serem leves e resistentes à corrosão. Com manuseio e manutenção adequados, os moldes de plástico proporcionam desempenho confiável e resultados de alta qualidade em várias aplicações. Moldes de plástico têm a capacidade de lidar com uma grande variedade de misturas de concreto e fundição ambientes de forma eficaz. A manutenção regular, o manuseio cuidadoso e o armazenamento adequado aumentam ainda mais a longa vida útil e o desempenho dos moldes plásticos para concreto. Em geral, eles são uma excelente ferramenta para projetos de concreto estrutural e decorativo.