O que é fresamento CNC

Conhecimento de o que é fresamento CNC permite que se entenda o processo. Alguns dos tópicos discutidos neste blog incluem velocidades do fuso, taxas de avanço, movimentos dos eixos, códigos G e controladores de máquinas. Também descreveremos como essas peças se combinam para funcionar como uma única unidade. Há muita precisão no fresamento CNC. É preciso o que é fresamento CNC 101 para saber mais.

Como funciona a fresagem CNC?

Visão geral do processo

Empregadores de fresagem CNC Códigos G e códigos M. Isso move o fuso. A mesa suporta a peça de trabalho. É essencial aprender o que é fresamento CNC. Ela é usada para girar a ferramenta de corte. Elas produzem formas precisas.

Ele pode cortar em velocidades variadas. RPM e taxa de avanço estão entre os parâmetros que o regulam. Os eixos X, Y e Z determinam o processo. Ela produz peças com precisão. Os movimentos são coordenados pelo controlador da máquina.

Programação CNC

O programa instrui a fresadora CNC sobre o que precisa ser feito. Isso usa códigos G para movimentos. Os códigos M controlam as funções auxiliares. O caminho da ferramenta define o movimento da ferramenta de corte.

Ele inicia e para. A velocidade do fuso é importante. Eles inserem parâmetros para cada eixo. Isso garante uma usinagem precisa. É usado antes do corte para verificar se há erros. O controlador CNC recebe e interpreta comandos.

Movimentos da máquina

Os movimentos das máquinas na fresagem CNC são precisos. Isso inclui o eixo X, o eixo Y e o eixo Z. O eixo gira. Ele corta o material. A linearidade controla a ferramenta.

Eles estabelecem as taxas de alimentação e as profundidades. As entradas são controladas pelo painel de controle. Isso garante a precisão, o que resulta em peças perfeitas. Os servomotores controlam a velocidade. As fresadoras CNC criam formas precisas.

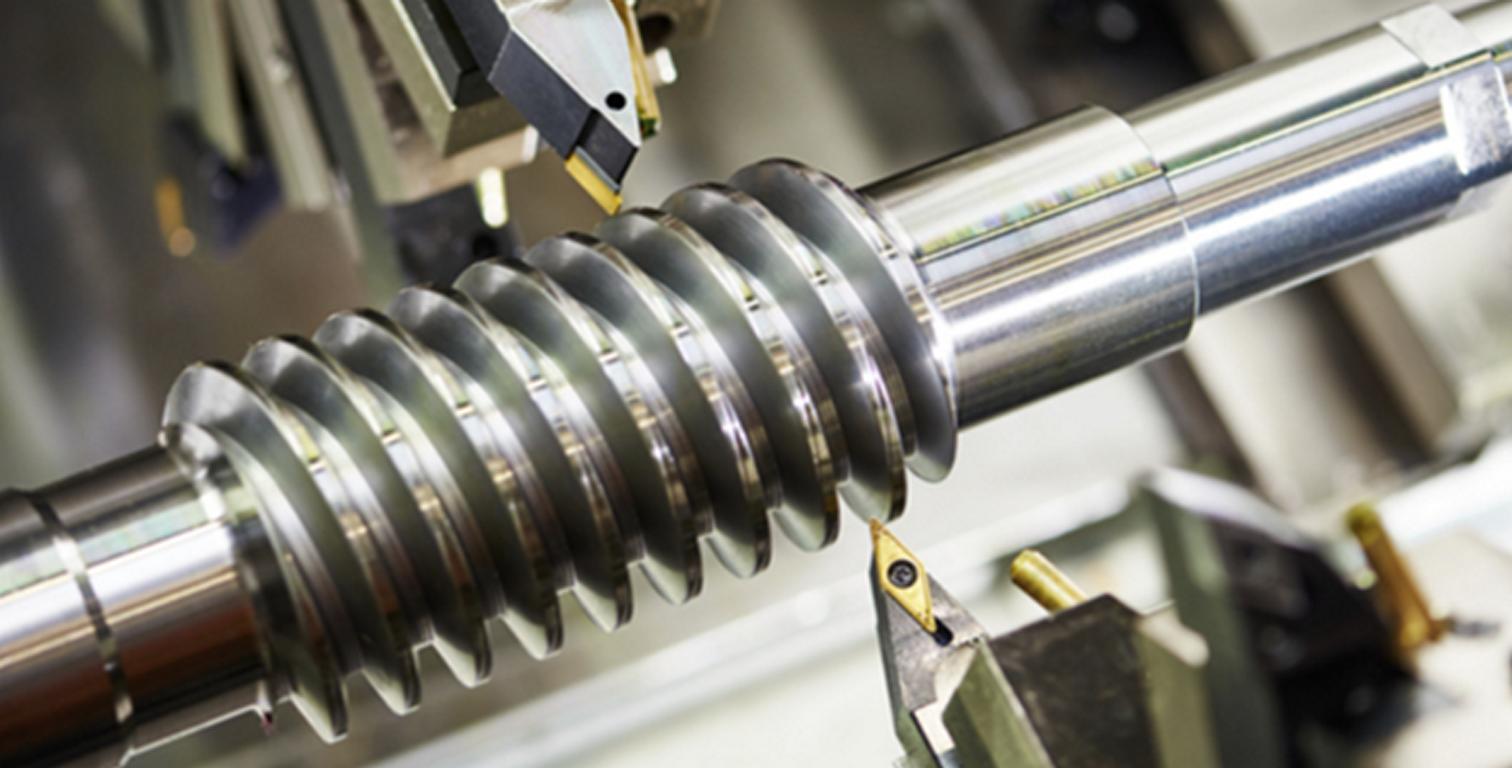

Ferramentas de corte

As ferramentas de corte nas fresadoras CNC são importantes. A seção O que é fresamento CNC ajuda você a entender melhor o assunto. Isso usa fresas de topo e brocas. O porta-ferramentas as fixa. Elas giram rapidamente. Cortam o material.

Ele é influenciado por parâmetros como RPM. O número de flautas é importante. Isso afeta a remoção de cavacos. O fuso agarra a ferramenta com firmeza. Isso garante cortes limpos. Uma ferramenta cria formas diferentes.

Quais são os principais componentes de uma fresadora CNC?

Estrutura da máquina

A estrutura suporta todos os outros componentes de uma máquina CNC. Nesse caso, ela é forte e estável. Elas exigem uma base sólida. Ela é feita de metal.

Algumas das peças incluem trilhos, parafusos e porcas. Elas mantêm a estabilidade da máquina. A precisão é muito importante no processo de fresagem CNC. Isso significa que pequenos erros podem arruinar as peças.

A estrutura deve ser rígida. Algumas estruturas são feitas de ferro. Elas pesam muito. As estruturas podem ter diferentes formatos. Isso ajuda a sustentar a máquina. As estruturas devem ser bem construídas.

Fuso

O fuso é fundamental para o fresamento CNC. É bom saber o que é fresamento CNC. Ele gira rapidamente. Pode chegar a muitas RPM. Eles seguram as ferramentas de corte. Ele oscila para cima e para baixo. Isso faz furos. Os fusos usam rolamentos.

Eles reduzem o atrito. Mantêm o equipamento frio. A velocidade do fuso é importante. Velocidades mais rápidas cortam mais rápido. Ele precisa de ventiladores de resfriamento. Alguns fusos são elétricos. Outros usam ar. Essa parte é crucial. É por isso que ela é feita com cuidado.

Painel de controle

O painel de controle opera a máquina CNC. Ele tem muitos botões. É nele que você insere os comandos. As telas mostram as configurações. Elas o ajudam a acompanhar o processo. O painel tem uma CPU. Ela executa programas.

Pode ser uma tela sensível ao toque. Os controles são muito precisos. As entradas são em códigos G. Eles instruem a máquina sobre o que fazer. As chaves de segurança são importantes. O painel precisa ser fácil de usar. Ele torna possível o fresamento CNC.

Motores Axis

Os motores do eixo transportam as peças do CNC. É interessante saber o que é fresamento CNC. Eles regulam o movimento nas direções X, Y e Z. Ela permite movimentos precisos. Isso pode ser de até mícrons.

Eles usam motores de passo. Eles fornecem controle exato. Os motores são potentes. Isso ajuda com a quantidade de peças. Os motores precisam de resfriamento. Eles podem ficar quentes. Isso significa que os motores de eixo exigem confiabilidade. É por isso que eles são bem projetada. A configuração adequada é fundamental.

Trocador de ferramentas

O trocador de ferramentas funciona muito rápido. Ele comporta várias ferramentas. Isso pode ser automático. Reduz o tempo de inatividade. É importante que as ferramentas estejam afiadas. Ele as troca rapidamente. Elas têm sensores. Isso garante o posicionamento correto. O trocador de ferramentas tem um compartimento. Ele armazena as ferramentas.

Ela é fundamental para aumentar a produtividade. Todas as ferramentas têm uma função específica. A troca delas deve ser rápida. Deve-se observar que todo o processo é totalmente automatizado. Isso torna o fresamento CNC eficiente.

| Componente | Função | Material | Modelos comuns | Principais especificações | Manutenção |

| Estrutura da máquina | Suporte estrutural | Ferro fundido, aço | Haas VF-2, DMG MORI | Peso: 2.000 a 3.000 kg | Lubrificação, limpeza |

| Fuso | Gira a ferramenta de corte | Liga de aço | BT40, HSK63 | RPM: 12,000-30,000 | Inspeção do rolamento |

| Painel de controle | Interface do usuário | Plástico, metal | FANUC, Siemens | Tela: 10-15 polegadas | Atualizações de software |

| Motores Axis | Movimentação dos eixos de acionamento | Alumínio, aço | NEMA 23, Servomotores | Torque: 2-10 Nm | Verificações de alinhamento |

| Trocador de ferramentas | Troca de ferramentas de corte | Aço, alumínio | Guarda-chuva, Carrossel | Capacidade: 10 a 30 ferramentas | Verificações pneumáticas |

Tabela sobre os principais componentes de uma fresadora CNC!

Quais materiais podem ser fresados com máquinas CNC?

Metais

A fresagem CNC molda metais como aço e alumínio. Ela tem um eixo que gira a 8000 RPM. A precisão dessa máquina é de 0,001. O cabeçote da ferramenta se move nas direções X, Y e Z.

Eles podem alternar entre as ferramentas de forma intercambiável. Isso economiza tempo. O líquido de arrefecimento mantém as temperaturas baixas. Os cavacos saem da peça de trabalho. Os arquivos CAD são usados como referência.

A unidade de controle da máquina segue o programa. Isso cria formas complexas. O metal desenvolve bordas suaves. Um torno o mantém firme. A velocidade do fuso é, na verdade, um fator importante. A última seção é boa.

Plásticos

A fresagem CNC também forma plásticos. O eixo gira muito rápido, a 12.000 RPM. Ele emprega bits para vários cortes. Eles avançam em três dimensões. Isso cria peças precisas. O material é fixado por grampos.

A unidade de controle escaneia o arquivo CAD. Isso orienta cada corte. Os chips são colocados em um vácuo. A ferramenta é resfriada pela máquina. Isso evita o derretimento. Os plásticos adquirem formas perfeitas. A mesa mantém o nível. É preciso Usinagem CNC de PEEK para saber mais.

O corte é feito por uma ferramenta conhecida como fresa de topo. Elas produzem bordas limpas. É rápido e preciso. A peça plástica está pronta.

Compostos

Os compostos são conhecidos por serem fresados por máquinas CNC. O fuso gira a uma velocidade de 10.000 RPMs. Os bits da ferramenta cortam camadas. Ele também se move em todos os três eixos. O fluido de trabalho na máquina o resfria.

Ele lê o arquivo CAD para obter formas. Isso cria projetos complexos. Os chips são removidos pelo ar. O torno o mantém no lugar. A unidade de controle opera de acordo com o programa. Ela troca as ferramentas automaticamente.

É nesse estágio que o composto obtém bordas suaves. O processo é eficiente. Ele produz componentes fortes e leves. A mesa se move com precisão. A última parte é descrita em detalhes.

Madeira

Os entalhes feitos com fresamento CNC são suaves na madeira. O site What Is CNC Milling pode explicar melhor. O eixo gira a 7.500 rpm. Os bits são diferentes para cortes diferentes. Eles se deslocam nas direções X, Y e Z. A madeira é comprimida com firmeza. A unidade de controle opera com base em arquivos CAD. Ela orienta cada corte.

O vácuo remove os cavacos. O líquido de arrefecimento tem a função de resfriar a ferramenta. A máquina trabalha e cria formas precisas. A mesa se move com precisão. Isso garante a precisão. As fresas de topo cortam muito bem.

Eles fazem bordas limpas. A peça de madeira parece limpa. É assim que o CNC fresa a madeira. O processo é rápido.

Cerâmica

A cerâmica também pode ser fresada com o uso do cnc. O fuso gira a 6.000 RPM. Ele usa bits com ponta de diamante. Eles operam em três dimensões. O líquido de arrefecimento evita rachaduras. Em outras palavras, o arquivo CAD controla a operação da máquina. Isso cria formas complexas. Os cavacos são removidos por ar.

A morsa garante o posicionamento firme da cerâmica. A unidade de controle troca as ferramentas. Ela está em conformidade com o programa ao pé da letra. A máquina produz bordas afiadas. Produz peças fortes e detalhadas.

A mesa se move com precisão. A cerâmica permanece fria. Eles a completam com toques. A peça é durável.

Quais são os tipos de fresadoras CNC?

Fresadoras verticais

A fresagem CNC emprega a usinagem vertical com movimentos X, Y e Z. Essas máquinas são equipadas com um fuso e um motor. O fuso também sobe e desce. Ele é controlado por código G. Esse tipo de máquina tem uma mesa acoplada a ela. A mesa suporta a peça de trabalho. Elas utilizam fresas de topo para cortar materiais.

Essa configuração permite um corte preciso. A velocidade pode ser definida em até 1.200 RPM. Fatores como profundidade e taxa de avanço são importantes. As fresas verticais são precisas em sua operação. São ideais quando se trata de trabalhos complexos.

Fresadoras horizontais

A fresagem CNC abrange máquinas horizontais. Elas têm um fuso que funciona horizontalmente. O fuso gira a 1500 rpm. Ela usa fresas de face para cortar materiais. Essa máquina tem movimento ao longo de um eixo X.

O eixo Y é útil para movimentos ou deslocamentos para a esquerda e para a direita. A peça de trabalho é posicionada sobre a mesa. Eles lidam com tarefas grandes. Isso permite fazer cortes profundos com facilidade. A velocidade e a taxa de avanço da máquina são muito importantes. As fresas horizontais são potentes. É por isso que são usadas com frequência.

Fresadoras de múltiplos eixos

A fresagem CNC usa vários eixos em suas operações. Eles funcionam com eixos XYZ e A, B. O eixo gira de várias maneiras. Isso permite cortes complexos. Possui um painel de controle. O painel de controle determina os valores. Para obter precisão, eles utilizam fusos de esferas. Isso ajuda nas atividades de refinamento.

A velocidade do máquina pode ser de 1800 rpm. A peça de trabalho gira em uma mesa de munhão. As fresas de múltiplos eixos são avançadas. Elas conseguem criar designs complexos. Isso é bom para trabalhos detalhados.

Fresadoras Gantry

A fresagem CNC é composta de máquinas de pórtico. Elas possuem uma ponte fixa. O fuso se move sobre o pórtico. Essa configuração proporciona estabilidade. Ela incorpora um motor potente. O motor opera a 2000 rpm.

Essa máquina lida com peças de trabalho grandes. O eixo X e o eixo Y são largos. Elas usam fresas de topo para cortar e essas fresas de topo são de natureza pesada. O painel de controle muda as configurações. Os moinhos de pórtico são fortes. Executam tarefas pesadas. A precisão é inigualável.

Fresadoras de leito

A fresagem CNC tem máquinas do tipo leito. O What Is CNC Milling responde a muitas perguntas. Elas contêm um fuso fixo. A mesa se move ao longo do eixo X. Ela proporciona estabilidade. A velocidade do fuso é de 1600 rpm.

Essa máquina usa um fuso de esferas para maior precisão. É adequada para ser usada com materiais pesados. Elas lidam com tarefas grandes. A mesa é usada para dar suporte à peça de trabalho. Isso permite cortes precisos. O painel de controle especifica os valores. Os moinhos de leito são confiáveis. Realizam operações robustas.

Como escolher a fresadora CNC certa?

Requisitos do aplicativo

Na fresagem CNC, os códigos G são usados para traduzir o movimento do fuso. Isso requer precisão. Os eixos X, Y e Z funcionam. Essa ferramenta é usada para cortar metais ou plásticos. O fuso gira rapidamente. Números como 3000 RPM são significativos. O software CAM ajuda a planejar. A taxa de avanço e a profundidade podem fazer a diferença.

Elas devem complementar o trabalho a ser feito. Isso mantém as peças precisas. Os controladores FANUC ou Siemens regulam o processo. Eles são fundamentais. Outros cortadores incluem cortadores de esfera ou de extremidade plana. As ordens são implementadas com precisão pela máquina.

Compatibilidade de materiais

Também é preciso lembrar que materiais diferentes exigem ambientes diferentes. A fresagem CNC se ajusta. Eles empregam códigos para determinar onde cortar. Isso é fundamental. O aço inoxidável requer baixas taxas de avanço. Ele mantém as ferramentas seguras. O alumínio permite cortes mais rápidos. A dureza da ferramenta é importante.

Há vários tipos de cortadores para madeiras. Portanto, a velocidade do fuso deve ser proporcional ao material que está sendo trabalhado. O software CAM toma a decisão certa. Os lubrificantes são usados para resfriar as peças. Isso ajuda a evitar danos. Fatores como torque e potência estão envolvidos no processo.

Necessidades de precisão

A precisão é muito importante ao usar a fresagem CNC. O artigo What Is CNC Milling explica mais sobre isso. As máquinas usam mícrons para obter precisão. A ferramenta segue o código G. Ela deve ser exata. Os codificadores lineares ajudam a determinar o movimento. Isso garante tolerâncias rígidas. Os eixos contrastantes precisam estar em harmonia.

Os parafusos de esferas e as guias ajudam nesse sentido. Isso mantém os erros pequenos. A precisão é uma característica crucial do controlador, pois determina os resultados obtidos. Recursos como a compensação de folga ajudam.

Eles garantem o caminho correto da ferramenta. Todas elas devem estar em harmonia com a peça projetada. A verificação das medidas é importante.

Volume de produção

A fresagem CNC acomoda diferentes volumes. É possível fazer tanto volumes de produção pequenos e médios quanto produção em larga escala. Isso afeta as configurações. Eles usam os mesmos códigos G. Ambos usam o mesmo código G. As trocas de ferramentas são automatizadas. Os trocadores de paletes ajudam na aceleração.

A capacidade da máquina é importante. Isso decide quantas peças ela produz. O software CAM otimiza os caminhos. O tempo de ciclo é crucial. Isso indica quanto tempo leva para produzir uma determinada peça. A velocidade pode variar de acordo com os materiais usados. As tarefas volumétricas exigem instrumentos fortes.

Restrições orçamentárias

Os custos de fresamento CNC variam. O preço inicial da máquina é importante. Isso inclui controladores e fusos. Cada modelo tem sua própria faixa de preço. Os custos de manutenção são contínuos. Itens como ferramentas e líquidos de arrefecimento fazem parte do custo total. Eles devem ser considerados. A eficiência economiza dinheiro. O software CAM ajuda. Ele reduz o desperdício.

A redução da velocidade de corte e das taxas de avanço também leva ao aumento dos custos. Esse equilíbrio é fundamental. As atualizações podem ser caras. A seleção da máquina certa se mostrará econômica a longo prazo.

Quais são as vantagens da fresagem CNC?

Alta precisão

Além disso, a fresagem CNC é vantajosa porque permite a criação de peças muito precisas. É bom saber o que é fresamento CNC. Essa máquina tem movimentos controlados por código G. Ela pode cortar até uma espessura de 0,001 polegada. Isso é muito pequeno! O eixo pode girar até 30000 RPM.

As fresas de topo e a furadeira são alguns dos equipamentos usados para dar o formato correto às peças. A mesa apóia as peças para que permaneçam estáveis. O líquido de arrefecimento a mantém fria. Isso evita o superaquecimento.

É útil para criar pequenos componentes, como engrenagens e parafusos. Eles são perfeitos uns para os outros. A fresagem CNC é excelente para trabalhos precisos.

Repetibilidade

A capacidade de repetição de trabalhos da fresagem CNC é precisa. Isso significa que ela produz peças constantemente. Essa máquina emprega coordenadas em seu movimento. Isso normalmente segue a mesma sequência o tempo todo. Ela utiliza os eixos X, Y e Z. O fuso é ajustado em um número específico de rotações por minuto.

Ferramentas de corte, como fresas de facear e machos, cortam peças. Elas mantêm tudo igual. A mesa suporta cada peça em sua posição. Isso garante que não haja movimento. A consistência é importante para pedidos de grandes quantidades. A fresagem CNC é excelente para isso!

Eficiência

A fresagem CNC produz peças com rapidez e precisão. A seção What Is CNC Milling ajuda você a entender como. Essa máquina começa com arquivos CAD. Ela usa ferramentas de corte de alta velocidade, como fresas esféricas e alargadores. Possui ajustes de avanço e velocidade. O fuso pode funcionar 24 horas por dia, 7 dias por semana. Mantém o trabalho frio com a ajuda do líquido de arrefecimento.

A mesa se move rapidamente. Isso economiza muito tempo. Todas essas peças são feitas mais rapidamente. Isso pode ajudar a fazer muitas peças em um curto espaço de tempo. A eficiência é muito importante. Eles fazem muitas coisas rapidamente. A fresagem CNC é ótima!

Flexibilidade

A fresagem CNC tem a capacidade de mudar facilmente de uma tarefa para outra. Ela pode produzir vários tipos de formas e tamanhos. Essa máquina escaneia projetos CAD/CAM. O fuso tem acessórios que incluem fresas e cabeçotes de mandrilamento. Isso mostra que a mesa pode ser adaptada para diferentes peças.

Isso ajuda a mudar de trabalho rapidamente. Ele emprega vários materiais, como metal, plástico e até madeira. Todos eles são cortados de forma limpa. O software altera os caminhos da ferramenta. Flexibilidade é a capacidade de realizar coisas novas. A fresagem CNC realiza muitas tarefas. Isso é muito prático!

Redução dos custos de mão de obra

Os custos de trabalho são reduzidos pelo fresamento CNC. O artigo What Is CNC Milling lhe dará mais informações. Em grande parte, essa máquina opera por conta própria. Ela opera usando o código NC. Muitas ferramentas são gerenciadas pelo fuso, como fresas de chanfro e brocas de fenda. A mesa se move sem nenhuma assistência. Isso significa menos trabalhadores.

Ele continua trabalhando por longas horas. Os sistemas de resfriamento fazem com que ele funcione bem. Eles são econômicos e economizam tempo. Essa máquina executa muitas tarefas. Menor custo de mão de obra é sempre bom. A fresagem CNC reduz o custo e o tempo!

Conclusão

Conhecer o que é fresamento CNC demonstra sua precisão. Ele emprega códigos G, fusos e taxas de alimentação. Para obter mais detalhes, visite MOLDE DE PLÁSTICO. A fresagem CNC permite a criação de componentes precisos. Descubra como as máquinas CNC podem trabalhar para você.