Quando se trata de espreitar a usinagem CNCCom o PEEK, vários benefícios passam a desempenhar um papel fundamental, como a usinabilidade excepcional e o desempenho ideal da peça que está sendo fabricada. O PEEK é identificado como um polímero termoplástico amplamente utilizado. As aplicações são muito amplas, desde a fabricação de componentes descartáveis ou de uso único até componentes internos de automóveis e aeronaves altamente duráveis. Por exemplo, os implantes médicos e o isolamento de cabos elétricos são resultados ideais da usinagem CNC de PEEK.

Além disso, o PEEK ganhou reputação por suas excelentes qualidades mecânicas e capacidade de resistir a substâncias corrosivas, o que o torna um material muito popular entre os fabricantes em todo o mundo. Como é usado com frequência na moldagem por injeção e na impressão 3D, seu alto ponto de fusão indica sua possível aplicabilidade em processos subtrativos, como a usinagem cnc de peek. Além disso, a usinagem do PEEK também tem seu conjunto de limites em termos de recozimento e problemas afetados pelo calor.

Esta postagem do blog é uma visão abrangente da usinagem de PEEK desde o básico, discutindo as características do material, os benefícios da usinagem desse polímero, aplicações típicas e dicas úteis para obter o melhor resultado. componentes PEEK usinados.

O que é o material PEEK?

Em particular, o PEEK oferece uma resistência química e à água semelhante à do PPS, verifique Moldagem por injeção de PPS para saber mais, embora com um ponto de fusão de 343 °C. Isso o torna resistente a altas temperaturas e o dispositivo pode continuar funcionando a até 250 °C. Ele também pode ser exposto a água quente ou vapor sem degradação considerável de suas propriedades físicas.

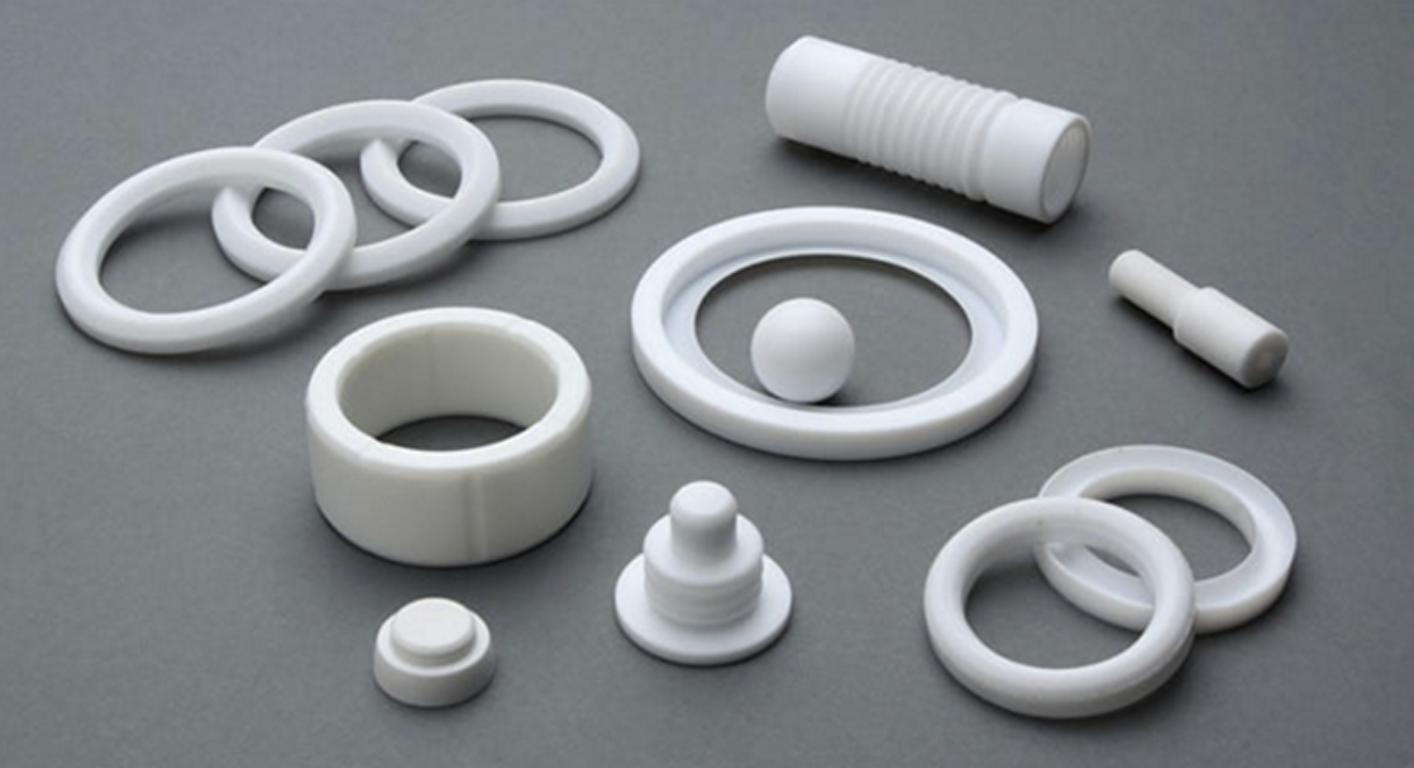

O material pode ser moldado em forma de grânulos, filamentos para o processo de impressão 3D ou em forma de barra/haste para usinagem CNC. Dependendo da aplicação, o PEEK é classificado como de grau industrial ou de grau médico.

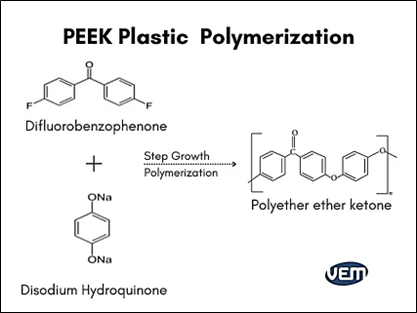

PEEK, ou abreviação de poliéter éter cetona, é uma parte dos materiais PEEK de alto desempenho e é um termoplástico de engenharia amplamente utilizado. Esse polímero semicristalino é amplamente empregado em todos os setores por sua força superior, resistência ao desgaste e qualidade duradoura, mesmo sob altas temperaturas.

Grau médico versus grau industrial. PEEK de grau industrial: Principais diferenças

A questão do PEEK de grau industrial ou de grau médico surge quando se considera a usinagem de peek e essa decisão deve ser baseada nos requisitos específicos da sua aplicação.

O PEEK, um material industrial, é resistente à chama e à abrasão, com alta resistência ao impacto e baixo coeficiente de atrito. Suas propriedades mecânicas não são alteradas mesmo em altas temperaturas. Esse grau é aplicado nos setores aeroespacial, automotivo, químico, eletrônico, petrolífero e de alimentos e bebidas, entre outros. Esse grau pode ser usado em aplicações industriais extremas.

Entretanto, o último tem mais vantagens, por exemplo, é biocompatível de acordo com os padrões ISO 10993, é quimicamente resistente e compatível com a esterilização. Esse PEEK também não é visível em exames de raios X, ressonância magnética ou tomografia computadorizada por ser radiolúcido. Por exemplo, o PEEK Optima e o PEEK Zeniva. O PEEK é adequado para implantes que ficam em contato com sangue ou tecidos por um longo período e que imitam a rigidez do osso. A outra composição é melhor para o desenvolvimento de implantes, como juntas articuladas e dispositivos para a coluna vertebral.

A usinagem do PEEK oferece várias vantagens, que podem ser categorizadas em duas áreas principais: a superioridade do material básico do PEEK e a superioridade do processo exclusivo do uso de máquinas CNC para o corte do PEEK.

Benefícios da usinagem de PEEK

As vantagens do material PEEK na usinagem incluem:

- Notavelmente, o material apresenta uma resistência química excepcional

- Normalmente, a absorção de umidade é quase insignificante.

- Normalmente, ele tem boa resistência à abrasão em comparação com outros tipos de termoplásticos.

- Capacidade de suportar longa exposição a água quente ou vapor.

- Resistência à biodegradação

Quais são as limitações da usinagem CNC de PEEK?

A usinagem de PEEK, embora seja popular como substituto do metal, tem certas limitações: A usinagem de PEEK requer um processamento que trate as tensões internas e evite rachaduras relacionadas ao calor.

- O recozimento é necessariamente necessário

- As propriedades de dissipação de calor não são boas.

- A perfuração profunda pode causar rachaduras porque é suscetível a rachaduras.

- Manuseio especial para rachaduras relacionadas ao estresse e ao calor:

As rachaduras induzidas pelo calor e as tensões internas no PEEK são melhor atenuadas com medidas de usinagem de precisão. A seleção de ferramentas, a otimização dos percursos das ferramentas e o resfriamento são os principais fatores a serem abordados para superar esses desafios.

- Requisito para recozimento:

O processo de recozimento após a usinagem geralmente é feito para eliminar as tensões residuais nas peças de PEEK. Essa etapa garante a estabilidade dimensional e a redução da possibilidade de distorção nos componentes PEEK usinados.

- Dissipação de calor limitada:

O PEEK tem uma capacidade inadequada de dissipação de calor durante o corte. O uso de técnicas avançadas de resfriamento para garantir o controle da temperatura é fundamental para evitar superaquecimento, desgaste da ferramenta e defeitos na superfície.

- Risco de rachaduras em perfurações profundas:

O processo de perfuração profunda pode levar à formação de rachaduras nos componentes de PEEK. Para reduzir esse risco, o monitoramento deve ser preciso, a geometria da ferramenta adequada e a remoção dos cavacos deve ser eficiente.

Esses obstáculos são abordados para garantir a fabricação e a produção bem-sucedidas de PEEK, o que é feito sem comprometer a qualidade e a integridade dos produtos finais. A fabricação e a produção de PEEK, embora sejam uma alternativa confiável a metais como o aço e o alumínio, têm limitações notáveis: A fabricação e a produção de PEEK, embora sejam uma alternativa confiável a metais como o aço e o alumínio, têm limitações notáveis:

Dicas para usinar PEEK de forma eficaz

Aqui estão algumas dicas para usinar plástico PEEK de forma eficaz: Aqui estão algumas dicas para usinar PEEK com eficiência:

Recozimento do PEEK

O recozimento do PEEK é um processo fundamental da usinagem de precisão do PEEK. Geralmente em forma de haste e com diferentes diâmetros, o PEEK passa por um processo de recozimento antes da usinagem para reduzir as rachaduras na superfície e as tensões internas devido ao calor. O recozimento, além de reduzir as tensões, também melhora a cristalinidade e proporciona um grau de controle sobre as alterações dimensionais. Para tempos de usinagem mais longos, pode ser necessário um recozimento intermitente para manter as tolerâncias apertadas e a planicidade, respectivamente.

Além disso, os materiais PEEK de grau industrial e a maioria dos materiais de grau médico são usinados de forma semelhante, exceto para o PEEK reforçado com fibra de carbono. A escolha de ferramentas de corte de carbeto de silício para a usinagem de PEEK natural e a preferência por ferramentas de diamante para PEEK com reforço de fibra de carbono é adequada. A biocompatibilidade do PEEK para fins médicos deve ser preservada durante a usinagem. A usinagem a seco é a preferida, mas o PEEK não conduz bem o calor como o metal, portanto, em algumas situações, pode ser necessário um líquido de arrefecimento. O resfriamento a ar ajuda a manter a biocompatibilidade sob controle, o que é importante para o PEEK de grau médico. Os resíduos da usinagem do PEEK para fins médicos podem ser reutilizados em produtos industriais. Há vários outros fatores que também devem ser considerados para uma usinagem eficaz de PEEK.

- Ferramentas de corte: O PEEK está normalmente entre os tipos de plástico que podem ser fabricados por ferramentas ou máquinas de carbeto de silício. Para materiais PEEK com maior resistência ou tolerâncias mais rígidas, são empregadas ferramentas de diamante. Evite usar ferramentas que são comumente usadas em metais, pois isso pode causar contaminação.

- Resfriamento: Além disso, o PEEK não dissipa bem o calor, de modo que os líquidos devem ser usados como refrigerante durante a usinagem para evitar deformações ou quebras. No entanto, o uso de ar pressurizado para resfriamento é importante para fins médicos, a fim de manter a biocompatibilidade.

- Perfuração: A perfuração de furos profundos exige muito cuidado, pois o PEEK tem menor alongamento e é propenso a rachaduras em comparação com outros plásticos.

Técnicas compatíveis para usinagem de PEEK

O material PEEK tem a vantagem de ser adequado não apenas à usinagem CNC, mas também à manufatura aditiva (impressão 3D) e à moldagem por injeção. O método de escolha depende da qualidade do produto final, das restrições de tempo e das considerações orçamentárias.

A impressão 3D do PEEK pode ser feita com filamentos FFF e pós SLS. A acessibilidade do PEEK para usinagem CNC e moldagem por injeção é maior do que a da manufatura aditiva atualmente. A impressão 3D está ganhando destaque, principalmente no setor médico, pois pode criar geometrias complexas e parcialmente ocas com relativa facilidade.

A resina de moldagem por injeção PEEK é uma prática comum nos setores médico, aeroespacial e outros. Embora tenha um ponto de fusão muito alto, pode ser um problema para algumas máquinas de moldagem por injeção, o que pode exigir que seja um material especial em alguns casos. PEKK e Ultem são outros plásticos de alta temperatura que também podem ser considerados.

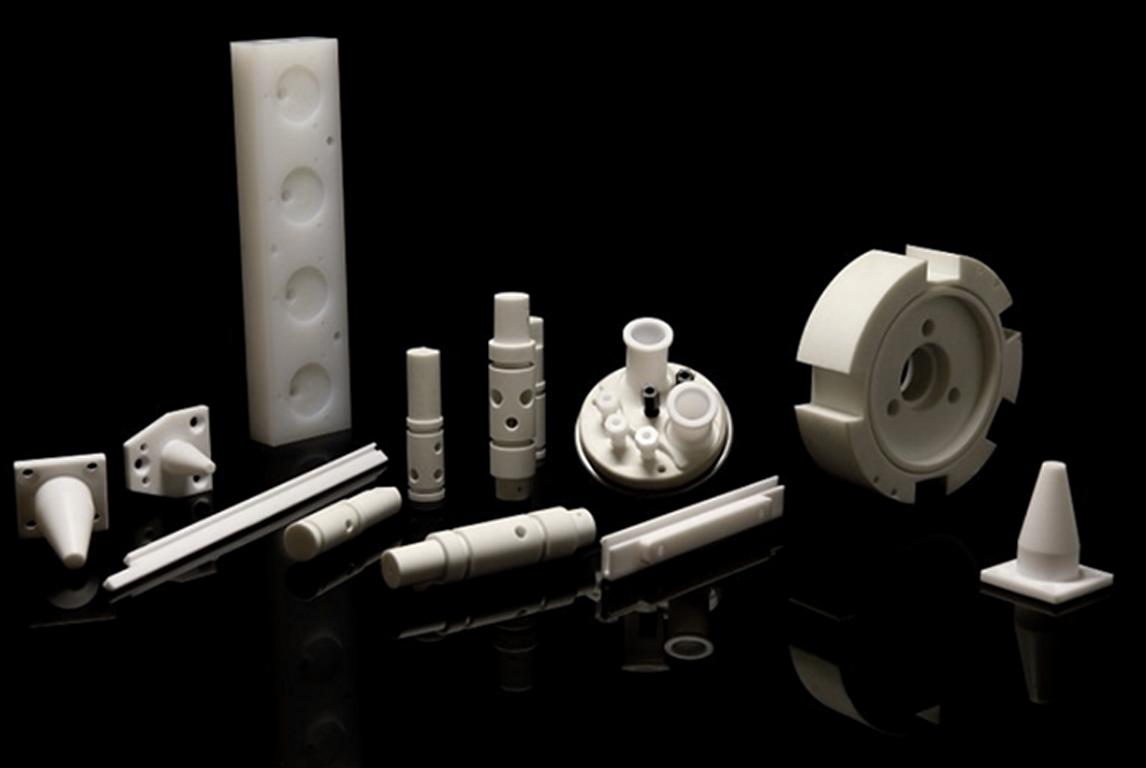

Aplicações industriais de peças de usinagem PEEK

Sem dúvida, as peças de usinagem de PEEK devem ser aplicadas propositalmente para aproveitar suas vantagens operacionais. Aqui estão alguns dos principais componentes e setores em que as peças de usinagem CNC PEEK são particularmente adequadas:

Petróleo e gás:

As válvulas de usinagem PEEK são uma ótima opção para ferramentas de fundo de poço em aplicações de petróleo e gás. Elas são otimizadas para condições extremas, como altas temperaturas e produtos químicos corrosivos, o que as torna melhores em termos de resistência química e tolerância ao calor. As válvulas funcionarão bem, pois garantirão que o fluxo dos fluidos seja regulado e, portanto, as operações serão seguras. Além disso, sua robustez permite estender a vida útil da operação, diminuindo a manutenção e as substituições.

Médico:

A peça de usinagem CNC PEEK é usada em cirurgias ortopédicas e de coluna como um componente crucial. É amplamente utilizada para implantes, especialmente em operações de fusão da coluna vertebral para o tratamento de doenças degenerativas do disco. As gaiolas de PEEK, geralmente preenchidas com enxertos ósseos, não apresentam reações adversas porque são biocompatíveis. Além disso, a propriedade radiolúcida do PEEK permite a obtenção de imagens nítidas no pós-operatório e um suporte mecânico semelhante ao osso natural.

Aeroespacial:

Os componentes das aeronaves, especialmente nas regiões do motor e da cabine, são feitos de PEEK Usinagem ou Moldagem por injeção de PEEK processo. Ele serve para o revestimento e o isolamento de cabos, que são leves e, portanto, usados para aumentar a eficiência do combustível. A capacidade do PEEK de suportar altas temperaturas é outro fator que o torna adequado para o setor aeroespacial, onde a segurança e a durabilidade em condições extremas são fundamentais. Os materiais compostos de PEEK podem substituir o metal em algumas peças e, consequentemente, o peso é reduzido enquanto a resistência permanece a mesma.

Eletrônicos

O PEEK possui excelentes propriedades de isolamento elétrico e, portanto, é a melhor opção para muitas aplicações em eletrônica. O PEEK é um material do qual todos os conectores, isoladores e isoladores de cabos se beneficiam. Por exemplo, os suportes de wafer PEEK são indispensáveis na fabricação de semicondutores por sua capacidade de suportar produtos químicos extremos e altas temperaturas durante a fabricação de chips.

Automotivo

No setor automotivo, há uma busca contínua por materiais que reduzam o peso do veículo e aumentem a economia de combustível. Engrenagens, arruelas de pressão e anéis de vedação são alguns dos componentes que estão usando peças de usinagem PEEK. Devido à sua capacidade de minimizar o atrito e o desgaste, juntamente com a estabilidade térmica, ele é a escolha perfeita para as peças de motores e transmissões, que estão sob alto estresse.

Perguntas frequentes

Q1. O PEEK oferece facilidade de usinagem ou não?

O PEEK apresenta um desafio durante a usinagem devido às suas propriedades especiais. O manuseio profissional por especialistas especializados no processo é um fator fundamental para a otimização dos resultados.

Q2. O PEEK pode ser usinado por EDM?

A EDM é muito eficiente em PEEK e permite a criação de geometrias complexas que não podem ser obtidas com outros métodos.

Q3. PEEK, é mais forte que o alumínio?

Embora o PEEK tenha uma resistência maior que a do alumínio (45.000 psi), ele é o melhor entre os termoplásticos na relação entre resistência e peso. É um substituto confiável para metais como aço, vidro e alumínio em diferentes aplicações.

Concluindo

As notáveis características do PEEK, incluindo resistência química, biocompatibilidade e tolerâncias estreitas, são as razões pelas quais o PEEK é amplamente utilizado em vários setores. O conhecimento adquirido com este artigo ajudará a obter peças bem usinadas PEEK.