O que é moldagem por injeção de POM?

Moldagem por injeção de POM ou moldagem por injeção de acetalO processo de fabricação de peças por injeção de material fundido de POM (polioximetileno) em um molde, onde ele esfria e se solidifica. O POM é um polímero termoplástico comumente usado em peças de precisão, como engrenagens, rolamentos e componentes elétricos, devido à sua alta resistência, rigidez, propriedades de baixo atrito, propriedades mecânicas e químicas, especialmente a excelente resistência à fricção.

O processo de moldagem por injeção de POM permite a criação de formas complexas e precisas com alta precisão dimensional e repetibilidade. O POM (também chamado de acetal) é polimerizado por formaldeído e outras matérias-primas, etc. O POM-H (homopolímero de polioximetileno) e o POM-K (copolímero de polioximetileno) são plásticos de engenharia termoplásticos com alta densidade e cristalinidade.

Moldagem por injeção de POM é um plástico cristalino com um ponto de fusão evidente. Quando atinge o ponto de fusão, a viscosidade da massa fundida diminui rapidamente. Quando a temperatura excede um determinado limite ou a massa fundida é aquecida por muito tempo, ela causa decomposição. O cobre é o catalisador de degradação do POM; as áreas que entram em contato com a fusão do POM devem evitar o uso de cobre ou de materiais de cobre.

Moldagem por injeção de POM

Vantagens da moldagem por injeção de POM

Moldagem por injeção de POM oferece várias vantagens em relação a outros processos de fabricação. Algumas das principais vantagens da moldagem por injeção de POM são:

- Alta resistência e rigidez: O POM é um plástico de engenharia altamente durável e rígido que oferece resistência e rigidez excepcionais, o que o torna ideal para aplicações que exigem alta resistência e resistência ao desgaste.

- Excelente estabilidade dimensional: O POM tem excelente estabilidade dimensional, o que significa que ele mantém sua forma e tamanho mesmo sob altas temperaturas ou tensões mecânicas. Isso o torna uma escolha popular para engenharia de precisão e aplicações de alta tolerância.

- Boa resistência química: O POM tem boa resistência a muitos produtos químicos, inclusive solventes, combustíveis e óleos. Isso o torna adequado para uso em aplicações em que se espera exposição a produtos químicos.

- Alta resistência ao calor: O POM tem uma alta temperatura de deflexão térmica, o que significa que ele pode suportar altas temperaturas sem se deformar ou perder suas propriedades mecânicas.

- Baixo atrito e resistência ao desgaste: O POM tem um baixo coeficiente de atrito, o que o torna uma excelente opção para aplicações que exigem baixo atrito e resistência ao desgaste, como engrenagens e rolamentos.

- Fácil de moldar: O POM é fácil de moldar usando técnicas de moldagem por injeção, o que permite a criação de geometrias complexas e designs intrincados com alta precisão.

- Econômico: A moldagem por injeção de POM é um processo de fabricação econômico que permite execuções de produção de alto volume com qualidade consistente e desperdício mínimo. Isso o torna uma escolha popular para a produção em massa de componentes plásticos.

Desvantagens da moldagem por injeção de POM

Embora a moldagem por injeção de POM ofereça muitas vantagens, também há algumas desvantagens a serem consideradas. Algumas das principais desvantagens da moldagem por injeção de POM incluem:

- Suscetível a rachaduras por estresse: O POM é suscetível a rachaduras por estresse quando exposto a determinados produtos químicos, como ácidos fortes, bases e alguns solventes. Isso pode resultar em falha prematura das peças moldadas.

- Opções de cores limitadas: O POM é naturalmente branco, e pode ser difícil obter cores vibrantes durante o processo de moldagem por injeção. Isso pode limitar o apelo estético do produto final.

- Alta temperatura de processamento: O POM requer uma alta temperatura de processamento durante a moldagem por injeção, o que pode resultar em maior consumo de energia e tempos de ciclo mais longos.

- Baixa resistência a UV: O POM tem baixa resistência à radiação UV, o que pode fazer com que ele se degrade e perca suas propriedades mecânicas ao longo do tempo quando exposto à luz solar ou a outras fontes de radiação UV.

- Fragilidade em baixas temperaturas: O POM torna-se frágil em baixas temperaturas, o que pode torná-lo inadequado para aplicações em que a resistência a baixas temperaturas é necessária.

- Preocupações ambientais: O POM não é biodegradável e pode levar centenas de anos para se decompor no meio ambiente. Isso pode ser uma preocupação para aplicações em que a sustentabilidade e o impacto ambiental são considerações importantes.

- Custos de ferramental: A produção de moldes de injeção de POM de alta qualidade pode ser cara, especialmente para geometrias complexas e projetos intrincados, o que pode aumentar o custo geral do processo de fabricação.

Tipos de moldagem por injeção de plástico POM

| Tipo | Características | Aplicativos |

| Homopolímero POM (POM-H) | Alta cristalinidade, excelentes propriedades mecânicas, pode ser suscetível a rachaduras por estresse | Engrenagens, polias, buchas |

| Copolímero POM (POM-C) | Maior resistência a impactos e a rachaduras por estresse | Peças automotivas, bens de consumo |

| POM reforçado | Propriedades mecânicas aprimoradas, como força, rigidez e resistência ao calor | Componentes estruturais, peças automotivas, maquinário industrial |

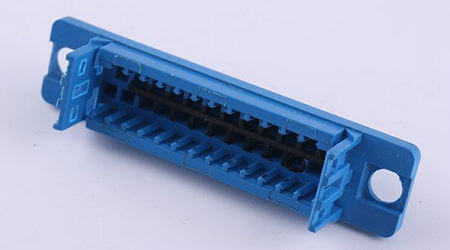

| POM retardante de chamas | Maior resistência ao fogo | Conectores elétricos, materiais de construção |

| POM de grau alimentício | Atende aos padrões de segurança alimentar | Equipamentos de processamento de alimentos, contêineres, materiais de embalagem |

| POM de grau médico | Atende aos requisitos de biocompatibilidade e esterilização | Instrumentos cirúrgicos, próteses, componentes médicos |

| POM condutor | Condutividade elétrica aprimorada | Conectores elétricos, blindagem EMI, componentes eletrônicos |

| POM de baixo atrito | Coeficiente de atrito muito baixo | Rolamentos, buchas, peças móveis |

| POM de alta temperatura | Pode suportar temperaturas mais altas | Componentes automotivos sob o capô |

| POM pigmentado com cor | Confere cor ou opacidade | Bens de consumo, acabamento automotivo |

Estrutura e propriedades químicas:

- O POM é um polímero cristalino composto de unidades de formaldeído refeito. Essa estrutura química proporciona algumas propriedades atraentes:

Alta qualidade e firmeza: O POM apresenta uma incrível qualidade dúctil e de flexão, o que o torna adequado para aplicações que exigem forte execução mecânica.

Estabilidade dimensional: O POM tem boa flutuação dimensional e fabulosa resistência ao rastejamento, garantindo resistências exatas e qualidade inabalável a longo prazo.

Resistência à fadiga: A qualidade de fragilidade do material é alta, permitindo que ele resista a cargas repetidas sem decepções.

Resistência química: O POM é seguro para uma variedade de produtos químicos, incluindo hidrocarbonetos alifáticos, álcoois e vários solventes.

Baixo coeficiente de moagem: O POM tem um coeficiente de contato realmente baixo, o que o torna uma ótima opção para peças móveis e orientação.

Boa resistência ao desgaste: Sua resistência à área raspada é alta, garantindo longa vida útil em aplicações sujeitas a desgaste.

Excelente usinabilidade: O POM é simples de usinar, permitindo formas complexas e resiliências exatas.

Dicas para trabalhar com moldagem por injeção de POM.

- Processamento de plástico POM

O POM tem baixa absorção de água, que geralmente é de 0,2%-0,5%. Em circunstâncias normais, o POM pode ser processado sem secagem, mas a matéria-prima úmida deve ser seca. A temperatura de secagem é superior a 80 graus Celsius e o tempo de secagem é superior a 2 a 4 horas, o que deve ser realizado de acordo com a folha de dados do fornecedor. A utilização de materiais reciclados geralmente está entre 20 e 30%. No entanto, depende da espécie e do uso final dos produtos; às vezes, pode chegar a 100%. - Seleção da máquina de moldagem por injeção

Além do requisito do parafuso sem zona de reserva de material, não há nenhum requisito especial para a máquina de moldagem por injeção; a moldagem por injeção geral está disponível. - Projeto do molde e do portão

Durante o processo de moldagem por injeção de POM. A temperatura comum do molde é controlada entre 80 e 90 graus Celsius, o diâmetro do canal de fluxo é de 3 a 6 mm, o comprimento do portão é de 0,5 mm, o tamanho do portão depende da espessura da parede de plástico, o diâmetro do portão circular deve ser de pelo menos 0,5 a 0,6 vezes a espessura dos produtos, a largura do portão retangular geralmente é 2 vezes ou mais a sua espessura, a profundidade é 0,6 vezes a espessura da parede, a inclinação de remoção está entre 40′ e 1-30.

Sistema de exaustão do molde - ranhuras de ventilação de ar para POM

A espessura do POM-H é de 0,01 a 0,02 mm e a largura é de 3 mm.

POM-K: a espessura é de 0,04 mm e a largura é de 3 mm

- Temperatura de fusão

Você pode usar o método de injeção de ar para medir a temperatura.

O POM-H pode ser ajustado para 215 graus Celsius (190 a 230 graus Celsius) e o POM-Kit pode ser ajustado para 205 graus Celsius (190 a 210 graus Celsius). - Velocidade de injeção

A velocidade comum é a velocidade média, que é um pouco rápida; uma velocidade muito lenta é fácil de produzir corrugação, uma velocidade muito rápida é fácil de produzir linhas de raios e superaquecimento do cisalhamento. - Embalagem

É melhor que seja mais baixo para a embalagem. Em geral, não excede 200 bar. - Tempo de espera

Se o dispositivo não tiver um ponto de retenção de fusão,

POM-H Na temperatura de 215 graus Celsius, o tempo de retenção é de 35 minutos.

POM-K Na temperatura de 205 graus Celsius, o tempo de retenção de 20 minutos não causará decomposição grave.

Na temperatura da moldagem por injeção de POM, o material de moldagem não pode ficar preso no cilindro por mais de 20 minutos. O POM-K pode ficar preso por 7 minutos na temperatura de 240 graus Celsius. Se, durante o tempo de inatividade, a temperatura puder diminuir para 150 graus Celsius, se o tempo de inatividade for longo, você deverá limpar o cilindro e desligar o aquecedor.

- Tempo de inatividade

Você deve usar PE ou PP para limpar o cilindro, desligar o aquecedor e empurrar a área da borda da rosca, mantendo o cilindro e a rosca limpos. Impurezas ou sujeira alterarão a estabilidade de superaquecimento do POM (especialmente do POM-H). Portanto, depois de esgotar o polímero contendo halogênio ou outro polímero ácido, você deve usar PE para limpar e, em seguida, jogar o material PM, ou isso causará uma explosão. Se você usar pigmentos, lubrificantes ou materiais de náilon GF inadequados, isso causará a degradação do plástico. - Pós-processamento

Para o POM produtos usados em temperaturas não normais, há requisitos mais altos de qualidade; é necessário fazer tratamento térmico.

O efeito do tratamento de recozimento é verificado por meio da imersão dos produtos em uma solução de ácido clorídrico de concentração 30% por 30 minutos e, em seguida, utiliza-se a observação ocular para determinar se há rachaduras por tensão residual.

Aplicação de peças de moldagem por injeção de POM

As peças de moldagem por injeção de POM são usadas em uma ampla gama de aplicações em vários setores. Algumas das aplicações mais comuns das peças de moldagem por injeção de POM incluem:

- Setor automotivo: As peças de POM são amplamente usadas no setor automotivo para aplicações como sistemas de combustível, componentes do motor e peças de acabamento interno devido à sua alta resistência, rigidez e excelente resistência ao desgaste.

- Setor elétrico e eletrônico: As peças de POM são comumente usadas no setor elétrico e eletrônico para aplicações como interruptores, conectores e componentes de carcaça devido à sua excelente estabilidade dimensional e baixo atrito.

- Setor de bens de consumo: As peças de POM são usadas na fabricação de bens de consumo, como brinquedos, equipamentos esportivos e eletrodomésticos, devido à sua durabilidade, resistência a produtos químicos e facilidade de processamento.

- Setor médico: As peças de POM são usadas no setor médico para aplicações como instrumentos cirúrgicos e dispositivos médicos devido à sua alta resistência, rigidez e resistência à esterilização.

- Maquinário industrial: As peças de POM são comumente usadas em máquinas industriais para aplicações como engrenagens, rolamentos e outros componentes que exigem baixo atrito e resistência ao desgaste.

- Setor aeroespacial: As peças de POM são usadas no setor aeroespacial para aplicações como componentes do sistema de combustível, assentos de válvulas e componentes do sistema hidráulico, devido à sua alta resistência ao desgaste.

As peças de moldagem por injeção de POM são usadas em aplicações que exigem alta resistência, rigidez, resistência ao desgaste e estabilidade dimensional, o que as torna uma escolha popular em uma ampla gama de setores.

A tecnologia de processamento de moldagem por injeção de POM

O parâmetro do processo de moldagem por injeção para o material POM dependerá de vários fatores, como o grau específico do POM, o projeto e a geometria da peça e a máquina de moldagem por injeção que está sendo usada. Entretanto, aqui estão algumas diretrizes gerais para os parâmetros de moldagem por injeção do material POM:

- Temperatura de injeção: A temperatura de injeção recomendada para o material POM é normalmente entre 170°C e 230°C (338°F e 446°F), dependendo do grau do POM.

- Temperatura do molde: A temperatura do molde recomendada para o material POM é normalmente entre 60°C e 100°C (140°F e 212°F), dependendo do grau do POM e da complexidade da peça.

- Pressão de injeção: a pressão de injeção recomendada para o material POM é normalmente entre 60 MPa e 140 MPa (8700 psi a 20300 psi), dependendo do grau do POM e do tamanho e da complexidade da peça.

- Velocidade de injeção: a velocidade de injeção recomendada para o material POM é normalmente de 50 a 100 mm/s (1,97 a 3,94 pol/s), dependendo do grau do POM e do tamanho e da complexidade da peça.

- Pressão e tempo de retenção: A pressão de retenção recomendada para o material POM é normalmente entre 50% e 70% da pressão de injeção, dependendo do grau do POM e do tamanho e da complexidade da peça. O tempo de retenção recomendado é normalmente de 10 a 30 segundos.

É importante observar que essas são diretrizes gerais, e os parâmetros ideais de moldagem por injeção para o material POM podem variar dependendo dos requisitos específicos da aplicação e das condições de processamento. Portanto, é importante consultar o fornecedor do material POM e o fabricante da máquina de moldagem por injeção para determinar os parâmetros de moldagem por injeção adequados para sua aplicação específica.

As peças de moldagem por injeção de POM têm sido usadas em vários setores e têm um processo de moldagem muito sensível. A Sincere Tech é profissional em Moldagem por injeção de POM Se você tiver um projeto que precise de peças de moldagem por injeção de POM, entre em contato conosco para obter um preço.