O que é molde plástico?

Molde de plástico (molde) é uma ferramenta ou matriz usada no processo de fabricação para criar peças e produtos de plástico. O molde plástico é normalmente feito de metal ou outro aço duro (H13, DIN 1.2344, DIN 1.2343, 2083, NAK80 ou aço similar) e é projetado para manter o plástico derretido em um formato específico até que ele esfrie e se solidifique.

Os fabricantes de moldes plásticos geralmente usam esse processo para produzir milhões de peças plásticas. Essas peças podem ter designs complexos e o mesmo formato. Outros métodos dificultariam ou impossibilitariam sua criação. Os moldes de injeção de plástico são usados em muitos setores. Entre eles estão produtos automotivos moldados por injeção de plásticoindústria da construção, produtos de aplicação doméstica, indústrias de móveis, indústrias de eletrônicos, brinquedos de moldagem de plásticoprodutos de consumo e assim por diante.

A injeção de moldes plásticos é um trabalho muito complexo que deve ser feito por um profissional fabricante de moldes de injeção. Abaixo estão as etapas simples para fazer os moldes de plástico.

- Primeiro, o projetista da peça deve criar o modelo que você deseja. Como alternativa, você pode contratar seu fornecedor de moldes de injeção para projetar o produto final com base em suas necessidades.

- Em segundo lugar, quando o projeto do produto for aprovado, você precisará encontrar o fabricante do molde para criar um projeto de molde completo. Depois que o projeto do molde for criado, você poderá começar a fabricar o molde de plástico. O plástico molde de injeção O processo de fabricação inclui perfuração, usinagem de espuma, corte de fio, usinagem CNC, EDM, polimento, etc.

- Em terceiro lugar, a última etapa da fabricação de um molde de plástico é o encaixe do molde. Quando a fabricação do molde estiver concluída, você precisará fazer o encaixe do molde. Isso verifica se os componentes estão na posição correta. O encaixe do molde é a única maneira de verificar a qualidade do molde e melhorar quaisquer possíveis problemas com antecedência.

- Quarto, quando a montagem do molde estiver concluída, o processo de moldagem por injeção pode começar. No início do processo de moldagem por injeção, nós o chamamos de teste de molde. Desde o teste do molde até a produção em larga escala, ainda precisamos corrigir alguns pequenos problemas de moldagem por injeção. Precisamos fazer vários testes de molde porque o primeiro geralmente tem alguns problemas que precisam ser resolvidos.

Após dois ou três testes de molde até a aprovação das amostras pelo cliente, podemos iniciar a produção em massa. Há um processo simples a ser seguido. Ele inclui o projeto da peça, o projeto do molde e a fabricação do molde. Isso ajuda a criar produtos plásticos com aparência perfeita.

Fabricação de moldes plásticos é, na verdade, um processo complexo. Você deve procurar um fabricante profissional de moldes plásticos para fazer seus moldes plásticos.

Quais são as vantagens da tecnologia de moldes de plástico?

Aqui estão algumas das vantagens de tecnologia de moldes plásticos:

Alta eficiência e produção rápida

Há muitos bons motivos para isso moldagem por injeção de plástico é famosa como a forma mais comum e bem-sucedida de moldagem. O processo é rápido em comparação com outros métodos. Sua alta taxa de produção o torna mais bem-sucedido e acessível. A velocidade depende do tamanho e da complexidade do molde, mas cada ciclo dura cerca de 15 a 120 segundos.

Melhor resistência

A resistência é um dos fatores importantes que precisam ser determinados ao projetar uma peça moldada por injeção de plástico. O projetista precisa saber se a peça deve ser rígida ou flexível. Essa informação o ajuda a ajustar as nervuras ou os reforços. Também é fundamental entender como o cliente usará a peça e a que tipo de atmosfera ela será exposta.

Encontrar o equilíbrio certo entre as considerações de design ajudará a atender às necessidades de estabilidade e resistência de suas peças. A seleção do material desempenha outro papel importante na resistência da peça.

Redução de resíduos

Ao procurar por um moldagem por injeção de alto volume Se o fornecedor for uma empresa de manufatura, é importante considerar seus esforços de manufatura ecológica. Esses esforços demonstram um compromisso com a sustentabilidade, a qualidade e a segurança.

Durante o processo de moldagem, o excesso de plástico é produzido. Você deve procurar uma empresa que tenha um sistema para reciclar o excesso de plástico. As melhores empresas de moldagem por injeção de plástico ecologicamente corretas usam máquinas avançadas para reduzir o desperdício, a embalagem e o transporte.

Baixos custos de mão de obra

Os custos de mão de obra geralmente são relativamente baixos em moldagem por injeção de plástico em comparação com outros tipos de moldagem. A capacidade de produzir peças rapidamente e com alta qualidade aumenta a eficácia e a eficiência.

Em geral, o equipamento de moldagem opera com uma ferramenta mecânica de autolimpeza. Isso mantém as operações tranquilas e a produção em andamento com pouca supervisão.

Flexibilidade, material e cor

Escolher a cor e o material certos para um projeto é fundamental para a fabricação de peças moldadas em plástico. Devido à grande variedade de ambos, as possibilidades são quase ilimitadas. O progresso dos polímeros levou a muitos tipos diferentes de resinas para escolher.

É importante trabalhar com um moldador por injeção que tenha experiência com diferentes resinas e usos. Isso inclui resinas que atendam aos padrões RoHS, FDA, NSF e REACH.

Para escolher a melhor resina para seu projeto, pense em alguns fatores importantes. Esses fatores incluem resistência à tração, resistência ao impacto, flexibilidade, deflexão a quente e absorção de água.

Se você não tiver certeza sobre os melhores materiais para sua moldes de plásticovocê pode verificar materiais de moldagem por injeção. Você também pode entrar em contato conosco facilmente enviando um e-mail para info@plasticmold.net.

Quais são as desvantagens da tecnologia de moldes de plástico?

Aqui estão algumas das desvantagens de tecnologia de moldes plásticos:

Altos custos de investimento inicial

A moldagem por injeção de produção rápida precisa de uma máquina de moldagem por injeção, moldes de plástico para injeçãoequipamentos de moldagem por injeção, outros equipamentos auxiliares, etc.

O custo das máquinas de moldagem por injeção e dos moldes é alto. Isso faz com que seja um grande investimento. Portanto, não é ideal para pequenos lotes.

Altos requisitos de design

Para produzir peças em grandes quantidades, certifique-se de que o projeto esteja correto desde o início. Se você tiver que substituir o molde mais tarde por causa de problemas no projeto, isso sairá muito caro.

Requisitos de alta habilidade: A fabricação de itens de molde depende de muitos fatores. Isso significa que as habilidades técnicas necessárias são maiores e mais difíceis de aprender.

Os operadores de máquinas de moldagem por injeção precisam de muita habilidade. Em geral, eles precisam de 5 a 10 anos de experiência.

Os trabalhadores de projeto e produção de moldes de injeção de plástico precisam de mais habilidades técnicas. Em geral, eles precisam de 5 a 10 anos de experiência.

Um prazo de pré-produção mais longo consome muito tempo.

O principal equipamento para moldagem por injeção é o molde. Entretanto, o projeto do molde leva muito tempo. Diferentes métodos de fabricação de ferramentas e testes de moldes também atrasam a produção.

Dependendo da estrutura e do tamanho da ideia do produto, geralmente leva de 25 a 40 dias para fazer o molde de injeção.

Quando o molde de injeção plástica estiver pronto, muitas vezes são necessárias várias tentativas para ajustar as configurações da máquina de moldagem por injeção. Esse processo ocorre durante o estágio de fabricação do mesmo produto. O objetivo é encontrar as melhores configurações para uma produção rápida. No entanto, isso também requer algum tempo.

Quando você precisa de moldes de plástico?

Quando você tem um projeto de produto plástico que deseja tornar realidade ou vender no mercado, deve considerar o uso de Tecnologia de moldes de injeção de plástico. Ele oferece ótimas opções de fabricação que você pode estar perdendo. Não importa se você se preocupa com a precisão, com o uso de plástico em vez de metal ou com o custo, esta lista pode ajudar. Acreditamos que ela o incentivará a considerar novamente a moldagem por injeção de plástico para o seu produto.

Padrão e precisão da peça

Peças moldadas por injeção de plástico podem ter alta qualidade e precisão, conforme necessário. Ao usar fabricantes nos EUA, a precisão geralmente está dentro de 0,001 polegada. Medidas de controle padrão, como a certificação ISO, garantem que suas peças sejam de alta qualidade e precisas. Entretanto, o preço será mais alto do que na China.

Volume de produção

Quando o Fabricação de moldes para plástico peças, o volume de produção pode ser aumentado ou reduzido conforme necessário.

Custo por peça plástica

Após o custo primário do molde de injeção, o custo por peça é extremamente baixo. A escolha da resina certa afetará o custo. Entretanto, o desgaste da máquina e os custos de mão de obra são baixos. Isso significa que os custos por peça são menores do que outras opções de fabricação quando os volumes de produção são altos.

Complexidade das peças

Os plásticos e seus moldes de injeção permitem maior liberdade de design do que muitas outras especificações de produção. Um especialista empresa de moldes plásticos pode criar peças e conjuntos de peças que exigem menos trabalho depois de fabricadas. Isso inclui tudo, desde acabamentos suaves até designs complexos.

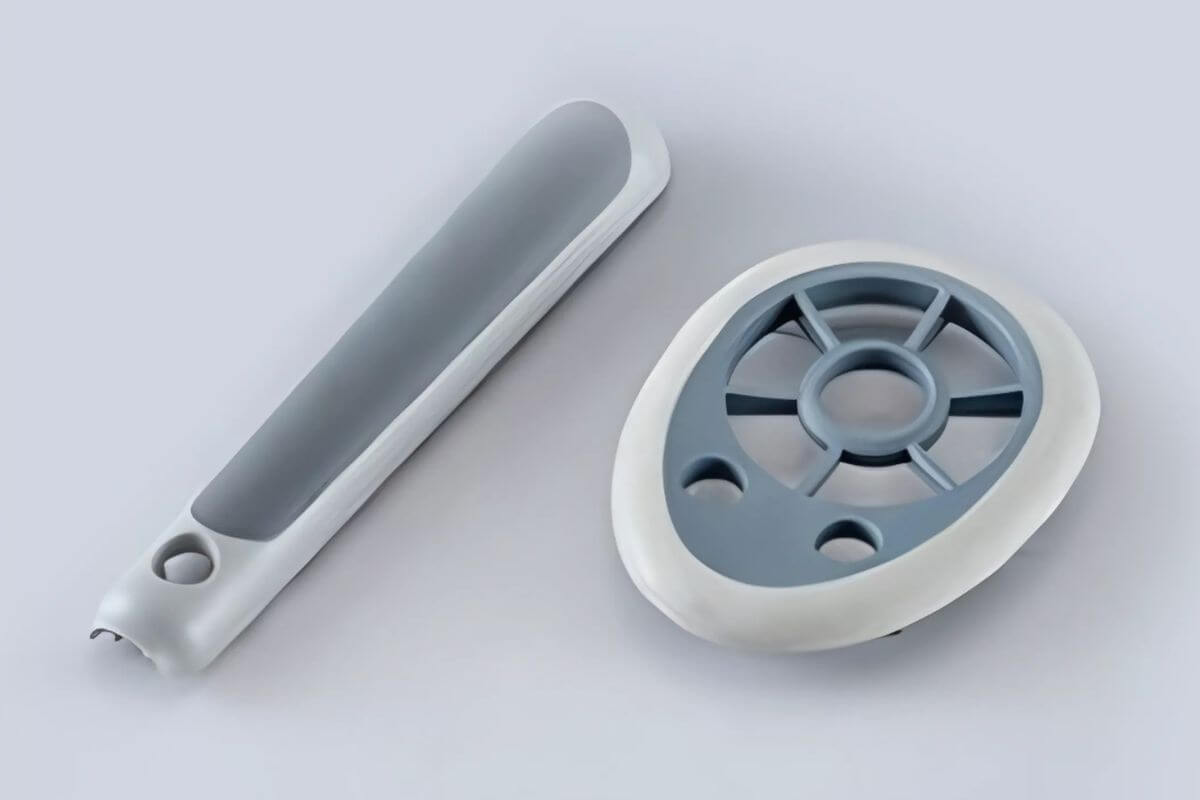

Co-injeção, sobremoldagem e injeção dupla

As peças não precisam ser feitas de um único plástico. Moldagem por injeção dupla e sobremoldagem permitem que dois tipos de plástico sejam combinados no molde. Esses plásticos podem ter qualidades diferentes, como dureza e flexibilidade.

A moldagem por co-injeção permite que um polímero seja injetado como o núcleo de outro. Esse método cria peças que são mais flexíveis e econômicas.

Materiais e padrões específicos do mercado

Tecnologia de moldagem de plástico A tecnologia de rastreamento de peças de reposição da Microsoft existe há muito tempo e tem as ferramentas e os padrões para atender a diferentes mercados. Por exemplo, se estiver fabricando peças médicas e precisar de rastreabilidade, você tem opções. Essas opções ajudam a garantir que cada peça possa ser rastreada até o respectivo lote.

A moldagem por injeção é um processo usado na maioria das produções de plástico e é muito preferido por diferentes negócios e empresas. Isso se deve principalmente ao fato de ser bastante eficiente e proporcionar uniformidade em todos os itens fabricados com esse processo.

Para obter os melhores resultados, é melhor trabalhar com um fabricante profissional de moldes de injeção. Eles oferecem serviços de moldagem por injeção de plástico de qualidade.

Esse processo requer o uso de conhecimentos especializados para garantir que os produtos atendam a altos padrões. Seu fornecedor de moldes deve escolher o melhor material a ser usado. Ele também precisa criar um molde de trabalho projeto de moldes. Por fim, eles devem criar um protótipo funcional para iniciar o processo de produção.

Onde posso encontrar a melhor empresa de moldes plásticos?

Sincere Tech é um dos 10 melhores fabricantes de moldes na China. Fornecemos serviços personalizados de moldes de injeção de plástico e moldagem em todo o mundo. Nossos serviços podem lhe proporcionar uma economia de 40% na fabricação e produção de moldes de plástico. Temos mais de 18 anos de experiência em serviços de fabricação de moldes de injeção de plástico e comunicação técnica fluente em inglês.

Nós 100% garantimos que seu projeto será bem-sucedido. Você ficará impressionado e satisfeito com nossa qualidade, preço e serviços. Estamos dispostos a compartilhar com você alguns de nossos clientes para que você possa verificar nossa qualidade e serviço. Envie-nos suas necessidades para obter uma cotação; você não perderá nada além de nosso preço competitivo como referência.

Para proteger seu projeto contra cópias, podemos assinar um contrato de NDA documento para proteger seu projeto. A seguir, você encontrará informações sobre processos de moldagem por injeção de plástico, técnicas, tecnologia de moldagem especializada, defeitos e soluções para resolução de problemas.

Estrutura do molde de plástico

Basicamente, há duas partes principais no molde de injeção plástica estrutura: a cavidade do molde (metade fixa) e o núcleo do molde (metade móvel).

O cavidade do molde (metade de fixação) é a parte do molde que forma o formato ou o contorno externo da peça plástica que está sendo gerada. O sistema de alimentação também está localizado nesse ponto.

Essa parte do molde é projetada para definir o tamanho e a forma completos da peça. Ela é feita com a criação de uma impressão reversa da peça a ser moldada. Isso usa máquinas CNC de alta precisão, corte de arame, usinagem de descarga de eletrodos e outros métodos de usinagem.

Por outro lado, o núcleo do molde de injeção (metade móvel) forma os recursos e as formas internas da peça plástica que está sendo gerada. Ele cria a geometria interna da peça, como saliências, furos, nervuras e outras especificações.

O núcleo do molde é feita usando impressões reversas da peça. Isso é feito com usinagem CNC de alta precisão, corte de fio e usinagem com eletrodos. Outros processos de usinagem também são usados.

As duas partes do molde de injeção de plásticod, a cavidade e o núcleo serão colocados juntos na base do molde. Essa base de molde tem canais de resfriamento, pinos ejetores, buchas de guia, corredores, bucha de pressão, parafusos de fixação e outros mecanismos. Esses mecanismos incluem levantadores, controles deslizantes e outras ações especiais.

O material para o molde plástico A estrutura do molde depende de vários fatores. Esses fatores incluem o tipo de plástico, a vida útil do molde e o orçamento. Normalmente, a base do molde é feita de S50 C. Às vezes, as placas A e B são feitas de 1.2311. O aço normal para a cavidade e o núcleo do molde será P20, 1.2738H, S136H, NAK80, 1.3444, 1.3443, H13, etc.

A moldagem por injeção de plástico requer muita precisão e exatidão. A estrutura do molde é fundamental para a fabricação de um produto acabado de alta qualidade.

Em geral, molde plástico é feito de uma variedade de placas de molde, inserções, blocos, controles deslizantes, elevadores e outros componentes de metal. A molde de injeção plástica tem duas partes principais: a metade fixa, chamada de lado da cavidade, e a metade ejetora, conhecida como lado do núcleo. Essas partes incluem várias placas de molde e inserções.

A cavidade é feita com inserções que se encaixam nas placas da estrutura circundante (placas A/B). Isso facilita a usinagem e a substituição.

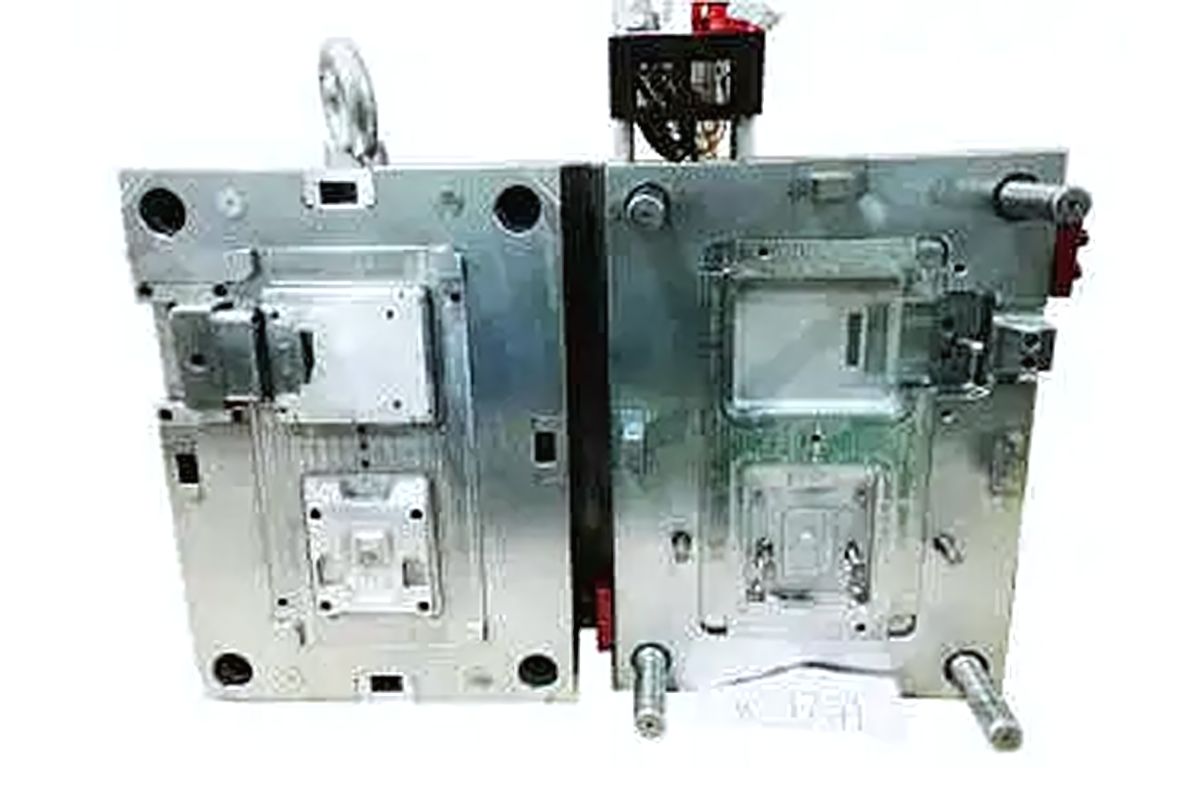

injeção de moldes plásticos

O molde de injeção plástica A cavidade e os insertos do núcleo geralmente são blocos separados. Alguns desses blocos são feitos de material resistente. Eles são inseridos em placas de bolso. Essas placas de bolso são usinadas nas placas A e B. As placas A e B também são chamadas de placas de retenção de cavidade ou núcleo.

A cavidade do molde e os insertos do núcleo estão na placa de bolso. Eles ficam acima da placa A/B em cerca de 0,1 a 0,5 metro. Quando as metades fixa e móvel estiverem fechadas, deixe um pequeno espaço entre as placas A e B. Isso criará um excelente ajuste para a cavidade e os insertos do núcleo.

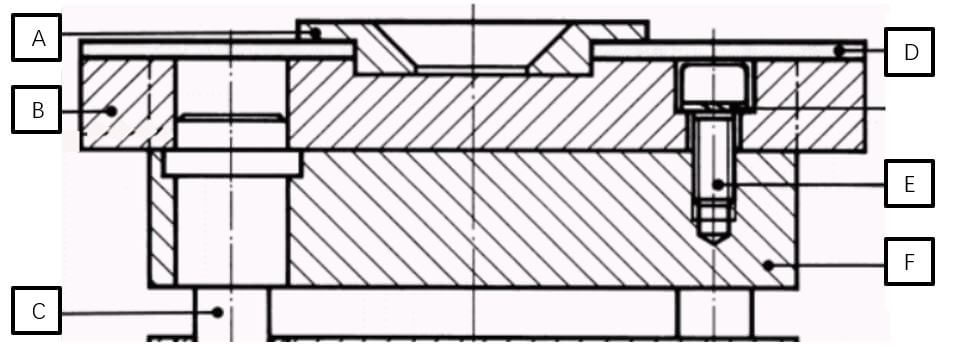

A metade fixa do molde inclui (lado da cavidade):

a: Anel de localização; b: placa básica (placa superior); c: pino-guia; d: placa de isolamento (para temperaturas de molde mais altas ou molde de canal quente); e: parafuso de fixação; f: placa de estrutura ou placa A (cavidade se for feita em sólido); veja a figura abaixo

fixação do lado da meia-cavidade

Molde de plástico A metade de ejeção inclui (metade móvel/lado do núcleo):

a: bucha guia; b: bucha de localização; c: barra de suporte; d: placa inferior; e: placa da estrutura ou placa B (núcleo se for feito em sólido); f: placa de suporte; g: barra de suporte; h: placa ejetora superior; i: placa ejetora inferior.

lado do meio núcleo em movimento

Materiais de moldes plásticos

Há muitos tipos de aços para moldes que podem ser usados para fazer moldes de injeção de plástico, incluindo alumínio, aço, latão, cobre e muitos outros. Os materiais abaixo são alguns dos materiais de molde comuns usados na fabricação de moldes de plástico.

Aço básico, que usamos para fabricar moldes de plástico:

- P20 (1.2311): Esse é um aço para moldes versátil e de baixa liga com HRC 33-38, muito usado para moldes de injeção de baixo a médio volume. Esse aço tem boa tenacidade e usinabilidade. É usado com frequência como placas A e B e também como placas ejetoras.

- H13 (1,2344, 1,2343) ou S136: Esses aços são excelentes para resistência ao calor e geralmente são usados em moldes de injeção. Eles são necessários para altos volumes de produção e devem durar mais de 1 milhão de disparos. Esse é um aço muito resistente e de baixa dureza usado para requisitos de cavidade e núcleo de alta qualidade. A dureza desses aços pode ser endurecida a 48-60 graus HRC.

- Aço inoxidável 303: Esse material é conhecido por sua resistência à corrosão e usinabilidade. É adequado para moldes usados em aplicações menos exigentes.

Aço inoxidável 420: Esse tipo de aço é mais duro e mais resistente ao desgaste do que o aço inoxidável 303. Ele é usado para moldes em que a abrasão é um problema. - Ligas de alumínio: Algumas ligas de alumínio são usadas para moldes de protótipos devido à sua natureza leve e boa condutividade térmica. As ligas de alumínio normalmente usadas são 7075 e 6061.

- Ligas de cobre-berílio: Essas ligas, como C17200 e MoldMAX, apresentam alta condutividade térmica e excelente resistência à corrosão. Elas são usadas em moldes que exigem rápida remoção de calor, especialmente para algumas das nervuras profundas, às quais não é possível adicionar um canal de resfriamento ou que não são fáceis de resfriar durante a moldagem.

- 718H (1,2738H) e 2738HH: São aços pré-endurecidos que têm uma dureza de HRC 28-40, o que proporciona uma dureza moderadamente alta e boa usinabilidade. Ele é usado principalmente para cavidades e núcleos, bem como para placas de remoção. A vida útil do molde desses aços é de cerca de 0,5 milhão de disparos ou mais.

Ao selecionar o aço para um molde plásticoSe você não tiver uma boa experiência com moldes de plástico, talvez se pergunte qual material deve usar. Então, você precisa pensar em alguns fatores, como o tipo de material plástico que está sendo moldado, o volume de produção esperado, a vida útil necessária do molde e considerações de custo. Além disso, o acabamento da superfície também é um fator importante na seleção do material de molde correto. Quando você tiver um projeto que exija um molde de plástico, encontre fabricantes de moldes profissionais na China que resolverão seus problemas de forma rápida, correta e a um preço competitivo.

O que é a tecnologia de moldagem de plástico?

Tecnologia de moldagem de plástico é o processo de despejar plástico líquido em um molde ou cavidade de matriz para que ele endureça em um formato personalizado. Esses moldes plásticos podem ser usados para uma ampla gama de finalidades e é um processo econômico para produzir milhões de produtos plásticos com formato uniforme.

Normalmente, há cinco tipos de moldes: moldagem por compressão, moldagem por extrusão, moldagem por injeção, moldagem por sopro e moldagem rotacional. Analisamos os detalhes relativos a cada uma dessas técnicas para que você possa decidir qual delas será a mais bem-sucedida para você usar.

Moldagem por extrusão

Com a moldagem por extrusão, o plástico quente e derretido é pressionado por meio de um orifício moldado para produzir uma peça plástica longa e moldada. Essa forma personalizável na qual o plástico líquido é pressionado é conhecida como matriz. Essa matriz é feita sob medida para o resultado específico que se deseja obter. É quase como pressionar a massa em uma prensa para fazer biscoitos em formato de bolacha.

Moldagem por compressão

Essa técnica envolve o derramamento de plástico líquido em um molde aquecido e, em seguida, a compressão para formar o formato desejado. A alta temperatura do processo completo garante a melhor resistência do produto final. O processo é finalizado com o resfriamento do plástico líquido para evitar que ele seja cortado e removido do molde.

Moldagem por sopro

Com a moldagem por sopro, as peças plásticas personalizadas saem com paredes finas e ocas. Essa técnica é perfeita para quando a peça plástica precisa ter uma espessura de parede uniforme. Isso é extremamente semelhante ao processo de sopro de vidro.

Moldagem por injeção

Moldagem por injeção é bastante semelhante à moldagem por extrusão. A diferença é que, na moldagem por injeção, o plástico derretido é injetado diretamente em um molde personalizado. A injeção é feita sob alta pressão para que o molde seja embalado com uma força poderosa. Assim como na outra técnica, depois que o molde é embalado, o plástico é resfriado para manter sua nova forma e, em seguida, o molde é aberto e o sistema ejetor é usado para ejetar a peça para fora da cavidade do molde e, então, o próximo ciclo continua.

Moldagem rotacional

Também conhecida como rotomoldagem, essa técnica envolve a colocação do líquido ou da resina dentro do molde e, em seguida, a rotação em alta velocidade. O líquido, então, cobre uniformemente toda a superfície do molde para criar uma peça oca com todas as paredes de espessura uniforme. Depois que o molde é resfriado e o plástico líquido assume sua forma fresca, ele é retirado do molde.

O futuro dos moldes de injeção de plástico

O setor de fabricação de peças plásticas continua a crescer graças às ideias e aos processos mais recentes. Essas técnicas criativas de moldagem por injeção de plástico oferecem aos fabricantes e às empresas novas maneiras de produzir peças plásticas em massa. Aqui estão algumas inovações na moldagem por injeção de plástico que podem ajudar sua empresa e tornar a produção mais eficiente.

Moldagem por microinjeção

Com o avanço da tecnologia, nossos equipamentos e dispositivos ficam menores para facilitar o armazenamento e o manuseio. Muitas empresas e setores continuam inovando, criando novos designs a cada ano com dimensões mais compactas. Os plásticos pequenos são famosos em muitos campos, e o uso da moldagem por microinjeção é a melhor maneira de atender a essa necessidade.

Os setores de telefonia e informática se beneficiam da moldagem por microinjeção, pois usam moldes de plástico menores para telefones e dispositivos de informática mais novos. A área médica também usa pequenos dispositivos médicos para pacientes, como bombas intravenosas portáteis.

Moldagem por transferência de injeção

O processo de moldagem por transferência envolve a fabricação simultânea de itens semelhantes moldados por injeção. A moldagem por transferência de injeção dá um passo adiante, usando o processo típico de moldagem por injeção e um êmbolo para pressionar a resina em dois ou mais moldes.

O molde esfriaria simultaneamente e seria ejetado para acelerar o ritmo de produção. Esse processo oferece a vantagem extra de criar uma aparência uniforme em diferentes itens moldados, como plugues de tubos plásticos.

Moldagem de espuma estrutural

Uma grande inovação para a moldagem por injeção é a moldagem de espuma estrutural. Esse processo reúne a moldagem por injeção e a moldagem por injeção assistida por gás, criando uma espuma composta de nitrogênio gasoso e resina plástica. A combinação se transforma em espuma após a injeção e se expande. O resultado é um interior de espuma e um revestimento de material plástico rígido.

Essa combinação de espuma facilita a criação de formas rígidas e o alcance de pequenas partes do molde. Além disso, ela cria um plástico potente. O interior do plástico é oco, enquanto o exterior é potente e detalhado, dependendo do molde.

Moldagem por injeção assistida por gás

Certos moldes de injeção têm desenhos rígidos e pouco espaço para preenchimento. Esses pequenos espaços dificultam a moldagem de uma peça plástica completa, pois a resina pode não alcançá-la. Moldagem por injeção assistida por gás garante que a resina atinja as pequenas porções do molde injetando gás pressurizado no fluido enquanto a resina esfria.

O gás será liberado após o término do resfriamento, e a peça será ejetada do molde. Essa inovação na moldagem por injeção de plástico é uma maneira notável de fabricar peças de plástico rígido e garantir que a superfície do plástico seja potente, pois o gás faz com que ele se expanda.

Que tipos de materiais são usados na tecnologia de moldagem de plástico?

A moldagem por injeção de plástico é compatível com muitos materiais plásticos, portanto, seus produtos são comuns em todos os setores e residências. É praticamente impossível cobrir todos eles em um único artigo. Escolhemos a dedo os mais famosos.

Acrílico (PMMA)

O poliéster, mais conhecido como acrílico, é um material termoplástico que tem resistência mecânica perfeita, é leve e tem uma aparência clara e transparente. Embora não seja dúctil, ele tem a melhor resistência a estilhaços.

Além disso, um de seus maiores pontos fortes é a facilidade de usinagem. Após a moldagem por injeção, as peças de acrílico são fáceis de serem acabadas e alteradas. ir para Moldagem por injeção de PMMA para saber mais.

O PMMA tem alguns problemas que merecem ser observados. Em primeiro lugar, ele é propenso a arranhões, o que não só afeta sua transparência, mas também sua aparência completa. Além disso, o PMMA tem uma tendência a acumular graxas e óleos, o que afeta ainda mais suas propriedades de superfície e transparência. Por fim, ele apresenta desempenho ruim em condições de alta temperatura.

Acrilonitrila Butadieno Estireno (ABS)

O ABS é um dos mais famosos materiais de moldagem por injeção. Ele tem a melhor tenacidade e resistência, resistência química, resistência ao impacto, óleos e bases. É totalmente opaco e pode ser moldado por injeção em várias cores. Além disso, o ABS é bastante barato em comparação com outros materiais de moldagem por injeção de plástico desta lista. Saiba mais sobre Moldagem por injeção de ABS.

plásticos abdominais

Policarbonato (PC)

O PC tem uma resistência notável, resistência ao impacto e resistência a estilhaços. Ele tem uma aparência transparente. Além disso, ele tem o padrão desejável de manter suas características mecânicas e de buscar uma ampla faixa de temperatura. Portanto, funciona bem em atmosferas de alta temperatura.

Ele tem uma clareza óptica notável, muitas vezes melhor do que o vidro. Isso o torna um material de moldagem por injeção muito famoso para a produção de viseiras de capacete, óculos de proteção e escudos de proteção de máquinas. Saiba mais sobre moldagem por injeção de policarbonato.

Poliestireno (PS)

O PS é um dos poucos materiais de moldagem por injeção que é muito famoso. Ele é incrivelmente leve, tem reações químicas, resiste à umidade e é perfeito para moldagem por injeção devido ao seu encolhimento térmico uniforme dentro do molde.

O PS é usado para fabricar itens como eletrodomésticos, brinquedos, contêineres etc. Ele também desfruta de uma posição única no setor de equipamentos médicos, pois não se degrada com a radiação gama, a técnica inicial para esterilizar equipamentos médicos. Assim, equipamentos como kits de cultura e placas de Petri são moldados por injeção com PS. Moldagem por injeção de PS.

Elastômero termoplástico (TPE)

O TPE se destaca entre os materiais de moldagem por injeção pelo fato de ser uma mistura de plástico e borracha. Ele reúne os benefícios de ambos os materiais. É flexível, pode ser esticado em comprimentos longos e resistentes e é reciclável.

Além disso, seu grande benefício é o fato de ser acessível entre a maioria das alternativas de borracha. Saiba mais sobre Moldagem por injeção de TPE.

De qualquer forma, ele não é perfeito para uso em altas temperaturas, pois perde algumas de suas características materiais. Além disso, ele não deve ser esticado demais por muito tempo, pois é suscetível à fluência.

Qual é o custo de moldes de plástico e produtos de moldagem por injeção de plástico?

O custo de moldes de plástico para injeção e o custo da moldagem por injeção Os produtos podem variar muito, dependendo de vários fatores, inclusive o tamanho e a complexidade do molde, o tipo de plástico que está sendo usado, o volume de produção e o tempo de espera para a produção.

Esses elementos, bem como quaisquer custos adicionais de acabamento, embalagem e remessa, têm um impacto sobre o preço do produto acabado de moldagem por injeção de plástico. É importante trabalhar em estreita colaboração com um fabricante para entender todos os custos envolvidos e obter uma estimativa clara antes de iniciar a produção.

A seguir, forneceremos alguns guias sobre como obter um preço de molde de plástico e um preço de moldagem de plástico do seu fornecedor de moldes.

1. Como obtenho um preço para exportar moldes ou ferramentas de plástico?

O que é uma exportação molde plástico? O que significa que você comprará apenas o molde; quando o molde estiver completamente acabado e pronto para a produção em massa, você levará o molde de volta ao seu país ou ao fabricante especificado para moldar as peças.

Para obter um preço para exportação molde de plástico para injeção, há algumas coisas que você deve fornecer ao seu fornecedor de moldes. Para ter certeza de que você forneceu ao fabricante todas as informações de que ele precisa para verificar o preço com precisão, veja abaixo alguns pontos-chave para a estimativa de preço do molde. Essa é a informação mais importante para moldes de exportação.

- Antes de mais nadaSe você não tiver o desenho, envie o desenho 3D (o formato STP ou IGS é melhor) para seus fornecedores de moldes. Se você não tiver o desenho, precisará ter algumas fotos de uma amostra com um tamanho aproximado da peça e mostrar ao seu fornecedor a estrutura da peça.

- SegundoPara obter mais informações, é necessário saber quantas doses do molde você precisa, por exemplo. 0,5 milhão de fotos por toda a vida ou 1 milhão de fotos por toda a vida, porque esses dois requisitos terão um preço diferente.

- Terceiro. O número de cavidades: você precisa especificar quantas cavidades precisa para o seu molde. Como uma cavidade e várias cavidades têm preços totalmente diferentes, o molde de uma cavidade é mais barato do que o de várias cavidades. Como isso também afetará o preço do molde, se não tiver certeza, peça sugestões ao seu fornecedor.

- Para a frente. Você precisa de uma câmara fria ou quente para o seu molde? Se for uma câmara quente, qual é a marca da câmara quente? YUDO, INCOE, etc. - todas essas informações terão preços diferentes, portanto, você precisa especificar seus requisitos. Você também pode pedir algumas sugestões ao seu fornecedor de moldes.

Os itens acima são informações muito importantes a serem obtidas custos de ferramentas para o molde de exportação, pois todas as informações alterarão o preço do molde. Entre em contato conosco se precisar de suporte.

2. Como obter um preço para produtos de moldagem por injeção

Se você precisar apenas de peças de moldagem de plásticoSe você não tiver uma empresa de moldagem de plástico, basta nos informar (ou a outra empresa de moldagem de plástico) quais serão os plásticos, quantas peças você precisa por vez, quais são os requisitos de superfície e as cores das peças, e eles cuidarão do resto para você.

Para obter o custo dos produtos de moldagem por injeção de plástico, é muito mais fácil do que obter o custo de exportação molde plástico. As etapas simples abaixo facilitam a obtenção do preço do serviço de moldagem por injeção de plástico.

- Qual será o plástico? Por exemplo, PP, PA66, ABS, PC, PMMA, PC/ABS, PEEK, PPS, etc.

- De que cor você precisa para suas peças de moldagem? Há muitas cores; você pode usar uma referência de cor da pantone.

- Qual é o requisito da superfície da peça? Textura (granulada ou fosca) ou alto polimento? O código de textura pode ter referências da VDI 3400.

- Projeto de peça em 3D (o arquivo no formato STP ou IGS será ótimo para todas as empresas); se você não tiver um projeto de peça em 3D, envie fotos de amostra com o tamanho e o peso da peça ou uma foto de ideia e explique-a para nós, e ainda assim poderemos obter o preço para você.

- Quantas peças você precisa por vez?

- Você tem algum requisito especial para a função?

Com as informações acima, você obterá um custo local de molde/ferramenta muito competitivo (pelo menos 40% menor do que outros) e um custo unitário de moldagem por injeção de nossa parte. Essas informações são um fator importante na estimativa do custo do plástico. custo de moldagem por injeção. Caso contrário, qualquer preço não terá nenhuma referência.

Moldes de plástico, defeitos de moldagem e solução de problemas

A qualidade do molde plástico é tão importante quanto o processo de moldagem. A empresa de moldagem de plástico que você escolher para ajudá-lo com o seu produto acabará combatendo problemas comuns de moldagem. Se você tiver moldes de plástico de alta qualidade e um bom processo de moldagem por injeção de plástico, isso trará o tipo de resultado que você espera do produto final.

Os defeitos de moldagem aparecem no molde de plástico; eles podem ser atribuídos ao tipo de matéria-prima usada no molde. moldagem por injeção de plástico processo, bem como a qualidade do molde de plásticoA habilidade do processo de moldagem por injeção, a máquina de moldagem por injeção, etc.

Felizmente, ao processar e evitar defeitos de moldagem por injeção e usar essas abordagens, os fabricantes de moldes podem criar moldes de plástico de injeção de alta qualidade. Quando você tem um molde de alta qualidade, todos os outros problemas são fáceis de resolver.

Para produzir produtos de alta qualidade molde plásticoSe você não tem um molde, precisa saber como resolver esse problema de moldagem. Obviamente, procure bons fornecedores de moldes; eles realmente resolverão esse problema para você. A seguir, algumas dicas de solução de problemas para resolver os defeitos comuns de moldagem, como linhas de solda, etc., e, por fim, obter peças moldadas de alta qualidade. Existem alguns defeitos importantes que mais ocorrem durante a fabricação do molde e o processo de moldagem.

Marcas de fluxo

1. Marcas de fluxo

Esse defeito de moldagem normalmente ocorre perto da área do portão e do área da junta (linha da junta ou linhas de solda), que algumas pessoas chamam de linhas de fluxoÉ comum em seções estreitas de componentes e pode ser considerado um defeito menor ou grave, dependendo da espessura da parede da peça e do uso esperado.

Para resolver os defeitos de aparência da linha de fluxo, durante o processo de moldagem, precisamos aumentar a velocidade de injeção pressãotemperatura do material fundido e temperatura do molde. Aumentar o tamanho da porta ou alterar a localização da porta também é útil (última opção). Abaixo da imagem à direita dos defeitos da marca de fluxo, aumentamos o tamanho da porta para melhorar marcas de fluxo porque a espessura da parede era muito grande (7 mm).

Áreas sem brilho

2. Áreas sem brilho

O mais comum é um anel concêntrico opaco que pode aparecer em torno de um jito semelhante a um halo. Isso geralmente ocorre quando o fluxo de material é ruim e a viscosidade é alta. Ao contrário do que muitos pensam, esse não é um defeito de embalagem, mas um defeito que ocorre no início do ciclo de faturamento.

Para minimizar essa possibilidade, o perfil da taxa de injeção deve ser ajustado para garantir uma velocidade uniforme da frente de fluxo durante toda a fase de enchimento.

Também é útil aumentar a contrapressão e a temperatura do cilindro da rosca para reduzir as superfícies opacas resultantes de temperaturas de fusão mais baixas. O aumento da temperatura do molde também pode reduzir esse problema. Mas deve haver um sistema de resfriamento na área de alimentação, especialmente se for um sistema de canal quente; caso contrário, não será fácil resolver esse problema. No caso de superfícies opacas geradas por problemas relacionados ao projeto, isso pode ser melhorado com a redução do raio entre a peça e a porta.

3. Defeitos da marca Burns

As marcas de queimadura são defeitos frequentemente vistos em peças de moldagem por injeção de plástico e se assemelham a uma descoloração amarela clara ou preta. Esse pode ser um defeito menor devido à temperatura excessiva de fusão, ao superaquecimento na presença de ar preso e à velocidade excessiva de injeção.

Marcas de queimadura

Ações corretivas para esse tipo de marca de queimadura issu: incluem a redução da temperatura, a redução do tempo de ciclo e a redução da velocidade de injeção. Molde de plástico Os fabricantes também devem garantir que tenham o tamanho adequado da porta e as luvas de ventilação de gás para resolver o problema de ar preso que leva a esse defeito.

Como o problema do coletor de ar é o motivo mais comum para esse problema de marca de queimadura e nunca poderia ser completamente resolvido com o ajuste do processo de moldagem, para marcar defeitos, adicionar ventilação é a melhor solução, como aumentar a ranhura de ventilação, adicionar inserções de ventilação às nervuras profundas etc.

4. Defeitos de diferença de brilho

As diferenças de brilho em superfícies texturizadas tendem a ser mais pronunciadas e, mesmo que a textura da superfície seja uniforme, o brilho da peça pode parecer irregular. Esse é um problema que ocorre quando não há replicação suficiente da superfície do molde em algumas áreas e, às vezes, há muitas nervuras no lado do núcleo que podem aumentar o problema de alteração de brilho na superfície texturizada.

Isso pode ser corrigido com o aumento da temperatura de fusão, da temperatura do molde ou da pressão de retenção. Quanto maior for o tempo de retenção, maior será a probabilidade de a superfície do molde ser replicada com precisão. Se o design das nervuras causou esse problema, para melhorá-lo, podemos adicionar um pouco de raio a todas as nervuras. Isso reduzirá o estresse interno para que a superfície texturizada também possa ser melhorada.

5. Defeitos de empenamento (deformação)

Moldagem de plástico As peças têm defeitos de deformação que são normais, especialmente as peças de moldagem de tamanho longo; os defeitos de distorção são difíceis de resolver. Melhorar o projeto do molde é a solução média, mas é muito limitado para resolver esse problema ajustando os parâmetros da máquina de moldagem. Os motivos e as soluções para melhorar o empenamento e a distorção estão listados abaixo para referência.

Problema de deformação

- Quando a deformação é causada pela tensão residual do processo de moldagem, é possível reduzir a pressão de injeção e aumentar a temperatura do molde para melhorá-la.

- Se a deformação causada pela aderência das peças puder melhorar o sistema de ejeção ou adicionar mais ângulo de inclinação para resolver esse problema.

- Se os defeitos de empenamento forem causados por um canal de resfriamento deficiente ou por um tempo de resfriamento deficiente, podemos adicionar mais canais de resfriamento e aumentar o tempo de resfriamento para melhorar essa situação. Por exemplo, podemos adicionar mais água de resfriamento à área de deformação para melhorar os defeitos de empenamento, ou podemos usar temperaturas de molde diferentes para a cavidade e o núcleo.

- Se o problema de distorção tiver causado o encolhimento da peça, para resolver isso defeito de deformação, nós deve ajustar o projeto do molde. Às vezes, precisamos medir o tamanho da distorção da peça moldada e fazer o projeto de pré-deformação na peça. A resina tem uma grande taxa de encolhimento; geralmente, a resina cristalina (como POM, PA66, PP, PE, PET etc.) tem uma taxa de deformação maior do que a resina amorfa (como PMMA, cloreto de polivinila (PVC), poliestireno (PS), ABS, AS etc.).

Às vezes, o material de fibra brilhante também apresenta mais problemas de deformação. Essa é a solução mais difícil, pois talvez seja necessário ajustar o design da peça duas ou três vezes para resolver completamente esse problema, mas essa é a única maneira de resolver o problema de distorção.

6. Defeito de tiro curto

Um tiro curto significa que o molde não foi completamente preenchido; esse defeito de moldagem normalmente ocorre no final da área de preenchimento, no final

Defeitos de tiro curto. Após adicionar inserções de ventilação, o defeito foi completamente resolvido

da costela ou em alguma área de parede fina. Veja abaixo alguns motivos que podem causar esse defeito.

- A temperatura do molde está muito baixa. Quando o material é preenchido na cavidade do molde, como o molde está muito frio, o material líquido não consegue preencher a extremidade da peça ou algumas nervuras mais profundas. Um aumento na temperatura do molde pode resolver esse problema de moldagem.

- A temperatura do material está muito baixa. Esse problema também pode causar o problema do tiro curto; o motivo é semelhante ao problema da baixa temperatura do molde. Para melhorar esse problema, podemos aumentar a temperatura de fusão do material para resolver esse defeito de moldagem.

- A velocidade de injeção está muito lenta. A velocidade de injeção está diretamente relacionada à velocidade de enchimento. Se a velocidade de injeção for muito baixa, a velocidade de enchimento do material líquido será muito lenta, e o material de fluxo lento será fácil de resfriar. Isso fará com que o material esfrie antes do tempo. Para resolver esse problema, podemos aumentar a velocidade de injeção, a pressão de injeção e a pressão de retenção.

- Problema de ventilação. Esse é o defeito de moldagem mais comum que encontramos durante o teste do molde; todos os outros defeitos podem ser resolvidos com o ajuste do parâmetro de moldagem. Se os problemas de curto-circuito forem causados por um problema de ventilação, a melhor solução é encontrar uma maneira de liberar o ar para fora da cavidade. Às vezes, a redução da força de fixação pode ajudar um pouco, mas não é capaz de resolver completamente esses defeitos.

Se o ar estiver preso na cavidade ou na área sem saída (a extremidade das nervuras, por exemplo), o problema de curto-circuito ocorrerá nessa área. Para solucionar esse problema, precisamos aumentar as ranhuras de ventilação na linha de partição e adicionar um inserto de ventilação no ponto morto para conduzir o ar para fora.

7. Marca de pia: É uma marca de afundamento na peça moldada causada pelo encolhimento desequilibrado do material plástico na cavidade do molde. Parece que há uma falta de material nessa área de afundamento que não corresponde à geometria da peça. Esse problema ocorre devido à área de parede espessa ou à falta de sistema de resfriamento no molde. O principal motivo para esse problema de marca de afundamento é a espessura irregular da parede no projeto da peça.

- Se algumas nervuras ou alguma área tiver uma parede mais espessa do que o outro local (a espessura da nervura deve ser em torno de 1/2 a 7/10 no máximo da parede média), essa área mais espessa poderá facilmente apresentar um problema de marca de afundamento. Abaixo estão algumas sugestões para melhorar esse defeito.7. Marca de pia: É uma marca de afundamento na peça moldada causada pelo encolhimento desequilibrado do material plástico na cavidade do molde. Parece que há uma falta de material nessa área de afundamento que não corresponde à geometria da peça. Esse problema ocorre devido à área de parede espessa ou à falta de sistema de resfriamento no molde. O principal motivo para esse problema de marca de afundamento é a espessura irregular da parede no projeto da peça.

Marca de pia

- Altere a localização do portão para que fique próximo à parede espessa.

- Adicione mais pressão e tempo de retenção e injete mais material na cavidade do molde. Ao usar esse método, é necessário verificar novamente se a dimensão da peça ainda está dentro dos requisitos de tolerância.

- Aumente o tempo de resfriamento e os canais de resfriamento para melhorar esse problema. A taxa de encolhimento do plástico é normal. Se o tempo de resfriamento for muito curto e a peça ainda estiver quente após a abertura do molde, a peça encolherá rapidamente sem nenhum sistema de resfriamento. Isso facilitará a formação de uma marca de afundamento. Aumente o tempo de resfriamento até que a plástico moldagem por injeção a peça esfriar completamente na cavidade do molde, e esse defeito será resolvido.

- Se o projeto da peça tiver uma parede muito espessa em algumas das nervuras ou saliências, para resolver esse problema, precisaremos melhorar a geometria da peça e adicionar algumas inserções à área espessa para reduzir a espessura da parede. Esse problema pode ser resolvido. Para esse problema de parede desequilibrada, podemos usar um software para analisá-lo e evitá-lo com antecedência. Antes da fabricação do molde, faremos um relatório DFM completo e o enviaremos aos nossos clientes para aprovação. Abaixo estão exemplos de relatórios de análise de marca de pia.

Você está pronto para começar a trabalhar em seu novo projeto e procurar o seu Fábrica de moldagem de plástico? Se sim, então vamos lá. Para o seu projeto de moldagem de plástico, é necessário encontrar uma Molde chinês é mais importante. Isso fará com que seu mercado cresça muito rapidamente e você obterá mais lucros em seu projeto com menos custos,

Atualmente, mais de 80% das grandes empresas estão adquirindo produtos da China. Assim como o iPhone, algumas outras empresas famosas compram produtos da China. Então, com o que você está preocupado? Se estiver pronto, acelere a abertura de seu mercado imediatamente e compartilhe seus lucros.

A SINCERE TECH é uma empresa de As 10 maiores empresas de moldagem por injeção de plástico da China Esses serviços incluem desenvolvimento e projeto de produtos, protótipo, testes, projeto e soldagem de PCB, projeto e fabricação de moldes/fundições, produção em massa, acabamento de superfície, certificado, montagem, inspeção final e embalagem. Garantimos que você ficará 100% satisfeito com nosso serviço e qualidade.

Temos uma equipe técnica muito profissional para lidar com o seu projeto com muito cuidado e criar a solução perfeita. moldes de plástico e peças para você. Alguns de nossos clientes transferiram os moldes para nossa fábrica para solucionar problemas, pois seu fornecedor atual de moldes de plástico não é tão profissional quanto nós. Podemos lhe enviar alguns de nossos clientes atuais para que você verifique nosso serviço, qualidade e preço.

Envie-nos um e-mail para info@plasticmold.net para obter um preço. Nunca compartilharemos seu projeto com outras pessoas. Estamos dispostos a assinar um NDA para proteger seu projeto.