Como escolher peças de bicicleta usinadas em CNC para maior durabilidade?

Selecionando Peças de bicicleta usinadas em CNC é muito essencial. Este blog está relacionado a isso. Ele o ajudará a entender alguns dos aspectos mais importantes. Descubra por que a escolha dos materiais é importante.

Conheça a importância da engenharia de precisão. Em seguida, consideramos o papel que as peças personalizadas desempenham na promoção da durabilidade. Continue lendo para obter dicas profissionais. Seja sábio e tente tomar as decisões certas.

Quais são os principais materiais para peças de bicicleta usinadas em CNC?

Ligas de alumínio

Algumas das peças de bicicleta usinadas com CNC são feitas de ligas de alumínio, como 6061-T6. Essas ligas garantem quadros e componentes leves.

A alta resistência à tração, de até 310 MPA, torna-os altamente elásticos. A usinagem com alta tolerância reduz a rugosidade da superfície. Componentes como manivelas e guidões podem ser produzidos com essas ligas. Elas aumentam sua durabilidade porque são resistentes à corrosão.

A capacidade do alumínio de ser usinado aumentará a taxa de fabricação. Esse material oferece a relação peso/peso e o desempenho adequados para peças de bicicleta usinadas por CNC.

Graus de titânio

Muitos componentes de bicicletas produzidos com espreitar a usinagem CNC envolvem graus de titânio, como o Ti-6Al-4V. Essa classe de liga oferece alta resistência e imunidade à fadiga. Sua resistência à tração é de até 900 MPa.

As peças de titânio consistem em hastes e espigões de selim. A baixa densidade desse material aumenta sua capacidade de proporcionar melhor conforto ao dirigir. Peças de usinagem CNC para fresagem de bicicletas permitem a manutenção de tolerâncias muito rígidas. A condução em todos os climas é facilitada pela capacidade do titânio de resistir à corrosão.

Ele também é biocompatível e pode ser especialmente útil para os motociclistas que têm pele sensível.

Tipos de aço

O aço, especialmente os de alta resistência, como o cromoly 4130, é vital em peças de bicicleta usinadas por CNC. Ele tem uma resistência à tração de 850 MPa. Os acessórios consistem em garfos e quadros feitos de aço.

Ele tem um módulo de elasticidade muito alto que permite uma boa absorção de choques. A usinagem CNC é importante, pois permite que as peças mantenham suas dimensões.

A durabilidade desse material reduz o desgaste dos componentes, aumentando assim a vida útil do produto. Isso ocorre porque o aço é relativamente barato e, portanto, pode produzir componentes de bicicleta de longa duração.

Compostos de carbono

Os compostos reforçados com fibra de carbono são populares em Peças de bicicleta usinadas em CNC devido às suas altas taxas de resistência em relação ao peso. Esses materiais são usados em quadros e conjuntos de rodas.

Dependendo do tipo, sua resistência à tração pode chegar a 3000 MPa. Os compostos de carbono de usinagem CNC garantem que as estruturas sejam leves, mas ao mesmo tempo extremamente rígidas. Ele também tem boas propriedades de amortecimento que aumentam o conforto durante a viagem.

Outro benefício do produto é que ele pode resistir a várias condições ambientais. Os compostos de carbono representam alta tecnologia no contexto do ciclismo atual.

Benefícios materiais

A seleção do material adequado aprimora as peças de bicicleta usinadas por CNC. O alumínio oferece uma construção leve. O titânio apresenta durabilidade e resistência inigualáveis no mercado.

O aço é barato e, ao mesmo tempo, eficaz. Os compostos de carbono oferecem a melhor relação entre resistência e peso. Essas propriedades significam que cada material atende a determinados requisitos para ciclismo.

A usinagem CNC se aplica a todos os materiais e oferece alta precisão e repetibilidade no trabalho realizado. A seleção do material certo pode melhorar muito a funcionalidade e a durabilidade.

Comparações de durabilidade

O nível de durabilidade difere de um material para outro quando usado na fabricação de peças de bicicleta usinadas por CNC. A resistência à fadiga também é alta no titânio. Materiais leves como o alumínio têm nível médio de durabilidade. O aço tem uma estabilidade de resistência de longo prazo.

Uma das principais vantagens dos compostos de carbono é que eles possuem alta resistência e, ao mesmo tempo, são bastante leves. A usinagem CNC ajuda a melhorar as propriedades benéficas de cada material usado no processo. A manutenção adequada aumenta o ciclo de vida de todos esses materiais. A durabilidade afeta a funcionalidade e a vida útil dos componentes da bicicleta.

| Material | Ligas/Graus comuns | Peso (g/cm³) | Resistência à tração (MPa) | Resistência à corrosão | Usinabilidade | Durabilidade |

| Ligas de alumínio | 6061, 7075 | 2.7 | 300-570 | Alta | Excelente | Moderado |

| Graus de titânio | Grau 5 (Ti-6Al-4V), Grau 9 | 4.5 | 900-950 | Muito alta | Moderado | Muito alta |

| Tipos de aço | 4130 Chromoly, inoxidável | 7.8 | 400-900 | Moderado a alto | Bom | Alta |

| Compostos de carbono | T300, T700 | 1.6 | 500-700 | Muito alta | Difícil | Alta |

Tabela sobre os principais materiais para peças de bicicleta usinadas em CNC!

Como o processo de usinagem CNC afeta a durabilidade?

Corte de precisão

Por meio de corte de precisão, Peças de bicicleta usinadas em CNC desfruta de boas vantagens. Esse processo permite uma precisão de até 0,01 mm. Dessa forma, todas as peças, como o braço da manivela, precisam se encaixar.

As bordas arredondadas ajudam a diminuir essas concentrações de tensões. Isso resulta no aumento da vida útil à fadiga de todos os componentes. A precisão reduz bastante o problema da imperfeição.

Os elementos são usados para suportar cargas em estruturas. Em comparação com outros métodos de corte, a usinagem CNC oferece o mais alto nível de precisão e uniformidade de cortes.

Controle de consistência

Em comparação com as peças de bicicleta produzidas manualmente, as peças de bicicleta usinadas em CNC têm um bom nível de consistência. Esse processo permite que a empresa atinja níveis consistentes de espessura em cada peça.

A confiabilidade reduz as chances de flutuações no comportamento das peças do produto. Os guidões e quadros desfrutam desse nível de precisão.

Os sistemas CNC mantêm a precisão nos mínimos detalhes em todos os processos de fabricação. Assim, o controle de consistência contribui para o aumento da confiabilidade geral da bicicleta.

Os componentes que são usinados dessa maneira possuem características mecânicas aprimoradas. É isso que torna a usinagem CNC um excelente padrão de repetibilidade.

Tolerâncias

Precisão em Peças de bicicleta para máquinas CNC reduz a variação de tamanho, melhorando assim o desempenho da bicicleta. É possível obter tolerâncias tão baixas quanto 0,005 mm. A tolerância estreita significa que haverá pouco ou nenhum movimento na montagem. Componentes como rolamentos e cubos devem atender a essas altas tolerâncias. As tolerâncias influenciam a durabilidade e a confiabilidade das peças.

A usinagem CNC sustenta esses parâmetros rigorosos. Essa precisão ajuda a obter um fluxo de trabalho contínuo e um desempenho aprimorado. Ela também reduz os casos de desgaste.

Acabamento da superfície

Outro aspecto que deve ser considerado ao escolher peças de bicicleta para usinagem CNC é o acabamento da superfície. O valor Ra pode ser tão baixo quanto 0,8 µm. Há menos atrito entre os componentes mecânicos que têm superfícies lisas. Isso é vantajoso para itens como coroas e suportes de câmbio.

O melhor acabamento da superfície também resulta em uma melhor proteção contra corrosão. Ele melhora a aparência da bicicleta. O processo de usinagem CNC tem alto nível de precisão e excelente acabamento de superfície. Isso, por sua vez, aumenta a durabilidade e aumenta ainda mais a vida útil.

Marcas de usinagem

O elemento de marcas de usinagem é altamente indesejável em peças de bicicleta usinadas por CNC. Isso deixa claro que menos marcas significam menor aumento de tensão. Isso melhora o desempenho de fadiga do produto, como hastes e espigões de selim. Em comparação com as práticas de fabricação convencionais, os processos CNC implicam em uma rugosidade de superfície muito baixa. As curvas mais curtas proporcionam melhor aparência e toque.

Por exemplo, superfícies lisas são boas para a aderência de revestimentos protetores. Sob o controle de marcas de usinagem, é provável que haja maior desempenho e durabilidade. Esse é um motivo essencial dos componentes de alta qualidade para bicicletas.

Quais são os componentes de bicicleta usinados em CNC mais duráveis?

Molduras

As peças de bicicleta fresadas por CNC são quadros feitos de ligas de alta resistência. Os quadros de titânio oferecem resistência à tração de 900 MPA. Materiais como o quadro de alumínio 6061 T6 são resistentes, mas leves. Por isso, a precisão do CNC garante tolerâncias estreitas.

Essa usinagem também minimiza a formação de zonas fracas na estrutura. Em cargas elevadas, a integridade da estrutura é preservada. A espessura uniforme da parede aumenta a integridade estrutural do sistema. As estruturas usinadas por CNC são geralmente mais resistentes e confiáveis.

Garfos

As peças de bicicleta usinadas em CNC incluem garfos robustos. Alguns dos materiais usados, como 4130 cromoly O aço de titânio tem uma resistência à tração muito alta. Os garfos de titânio têm um alto nível de resistência à fadiga. A usinagem CNC também é boa para o alinhamento da peça de trabalho. Essa precisão aumenta a estabilidade da condução.

Os garfos de ciclismo sofrem altas cargas durante o uso. A usinagem regular reduz a concentração de estresse. Esses garfos são musculosos e compactos. Os garfos usinados em CNC são projetados especificamente para alto desempenho.

Guidão

Algumas das peças de bicicleta que são produzidas por meio de serviços de usinagem CNC são guidões resistentes. As ligas de alumínio, como a 5575-T6, possuem boa resistência. O guidão de composto de carbono oferece uma alta relação entre resistência e peso. As dimensões necessárias são obtidas com o uso de precisão CNC.

Essa usinagem ajuda a eliminar os pontos de tensão. Eles são capazes de manter sua estabilidade estrutural durante os impactos. A espessura uniforme da parede aumenta a integridade estrutural. O guidão usinado em CNC proporciona melhor ergonomia e durabilidade. Eles são úteis para o controle e a segurança do piloto.

Manivelas

Peças de bicicleta usinadas em CNC possuem pedaleiras de longa duração. Materiais como o alumínio 5575 oferecem alta resistência. Os pedivelas feitos de titânio são capazes de resistir excepcionalmente bem à fadiga.

A usinagem CNC oferece alta precisão em termos de tamanho e acabamento de superfície. Essa precisão melhora a transferência de potência. Os pedivelas são submetidos a uma grande força durante o processo de pedalada.

A confiabilidade por meio da usinagem diminui a possibilidade de pontos de falha. Esses pedivelas são relativamente leves, mas muito resistentes. Os conjuntos de manivelas usinados em CNC são essenciais para um ciclismo eficiente.

Hubs

Algumas das peças de bicicleta que são produzidas por meio de serviços de usinagem CNC são os cubos resistentes. As ligas de alumínio, como a 6061-T6, são resistentes, mas leves. A usinagem CNC é usada para garantir que os rolamentos sejam encaixados corretamente. Essa precisão ajuda a aumentar a eficiência rotacional.

Os cubos sofrem um estresse considerável durante as viagens. A usinagem confiável melhora a distribuição da carga. Esses cubos apresentam bom desempenho mesmo quando submetidos a altas cargas.

Os cubos usinados são componentes cruciais para melhorar a confiabilidade da roda. Eles ajudam a determinar a robustez geral da bicicleta.

Como identificar peças de bicicleta usinadas em CNC de alta qualidade?

Acabamento da superfície

O acabamento da superfície é de fato superior em peças de bicicleta usinadas por CNC de alta qualidade. Os valores de Ra abaixo de 0,8 µm são preferíveis. As superfícies lisas reduzem o atrito. Isso, por sua vez, aumenta a durabilidade e a eficiência da peça que está sendo utilizada. Peças como manivelas e guidões podem ser tratadas de forma eficaz com esse acabamento.

Um bom acabamento de superfície também é benéfico em termos de aparência. Ele promove a adesão adequada dos revestimentos de proteção. Isso mostra que a alta qualidade da usinagem permite acabamentos consistentes e aprimorados na peça de trabalho. Essa é uma indicação de padrões de fabricação de precisão.

Marcas de usinagem

Ao procurar boas peças de bicicleta usinadas em CNC, um aspecto que deve ser considerado é que a superfície deve estar livre de marcas pesadas de usinagem. Um número menor de marcas melhora a distribuição do estresse. Isso minimiza as chances de ocorrer uma falha por fadiga. As superfícies, como a haste e o cubo, devem ser lisas.

Marcas menores sugerem melhores padrões de acabamento alcançados no processo de usinagem. Isso também ajuda a melhorar o desempenho e a durabilidade do equipamento. Peças bem acabadas são lisas, com marcas de corte finas e de boa qualidade.

Certificações do fabricante

Peças de bicicleta usinadas em CNC com alta qualidade geralmente têm certificação do fabricante. O uso das certificações ISO e AS9100 indica a conformidade com a alta qualidade.

Essas certificações garantem processos de produção precisos. Esses endossos devem ser dados a componentes como quadros e garfos. As peças originais são rigorosamente testadas em termos de durabilidade e desempenho em uma tentativa de certificá-las. As certificações garantem a qualidade do material usado, bem como a precisão das peças usinadas. Elas mostram que o fabricante leva seus produtos a sério.

Procure os componentes certificados para obter a alta qualidade.

Depoimentos de usuários

O feedback dos clientes é uma excelente fonte de informações sobre peças de bicicleta usinadas em CNC de qualidade. O feedback positivo geralmente se concentra em aspectos como durabilidade e desempenho.

Os subconjuntos, como guidões e conjuntos de manivelas, devem ser bem recebidos. As recomendações se baseiam em cenários da vida real e na credibilidade. Aclamação recorrente significa ter alta qualidade de fabricação.

Os consumidores discutem a durabilidade e a precisão com mais frequência. Os ciclistas satisfeitos dão feedback positivo às peças de alta qualidade. Avaliações autênticas comprovam a confiabilidade e a eficácia da peça.

Padrões do setor

As peças de bicicleta de qualidade industrial são peças usinadas em CNC. As normas, como ASTM e ISO, definem os requisitos de material e usinagem. Componentes como cubos e quadros devem estar em conformidade com esses padrões. Isso também garante durabilidade e confiabilidade.

Existem requisitos bastante rigorosos que regulam as tolerâncias e as características dos materiais na maioria dos setores. A conformidade com esses padrões sugere processos de fabricação aprimorados.

As peças precisas correspondem aos padrões do setor em questão. Isso possibilita um melhor desempenho e segurança ao mesmo tempo.

Como a personalização afeta a durabilidade das peças de bicicleta usinadas em CNC?

Durabilidade ideal

A personalização ajuda a aumentar a durabilidade das peças de bicicleta que podem ser usinadas por meio de CNC. Características técnicas específicas, como resistência à tração e resistência ao escoamento, são aprimoradas.

Eles acrescentam que o uso de materiais como alumínio 7075-T6 ou fibra de carbono aumenta a resistência à fadiga. Medições precisas em milésimos de polegada produzem folgas mais exatas.

Personalizado China Peças de bicicleta para usinagem CNC pode reduzir significativamente os concentradores de estresse. A rugosidade aprimorada da superfície, Ra 0,2 - 0,4, reduz o desgaste.

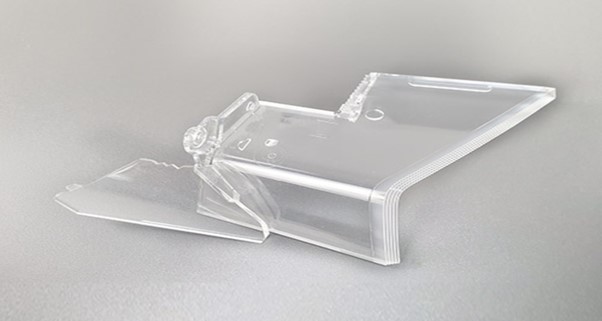

Peças CNC personalizadas

As peças de bicicleta usinadas em CNC personalizadas oferecem geometria específica para as necessidades do ciclista. Essas dimensões são frequentemente especificadas em mm e mícrons para ajudar a melhorar o ajuste e o desempenho.

Componentes como suportes de desviador, coroas e dropouts seriam ideais para personalização. Materiais específicos, como Ti-6Al-4V e Al-6061, determinam o peso e a resistência da estrutura.

Os passos de rosca personalizados são usados para evitar interferências. A usinagem de alta velocidade usando ciclos de RPM melhora a topografia da superfície.

Benefícios de desempenho

As peças de bicicletas que são usinadas usando o controle numérico computadorizado ajudam a melhorar o desempenho da bicicleta por meio da engenharia. Manivelas, cubos e suportes inferiores personalizados reduzem o peso.

Tolerâncias rigorosas, dentro de mícrons, melhoram o acoplamento dos componentes. As características do material, como o módulo de Young e a resistência ao cisalhamento, são fundamentais.

Tratamentos térmicos e revestimentos de superfície, como anodização, aumentam o grau de dureza. Os projetos aerodinâmicos diminuem o arrasto e, portanto, aumentam a velocidade.

Colaboração do fabricante

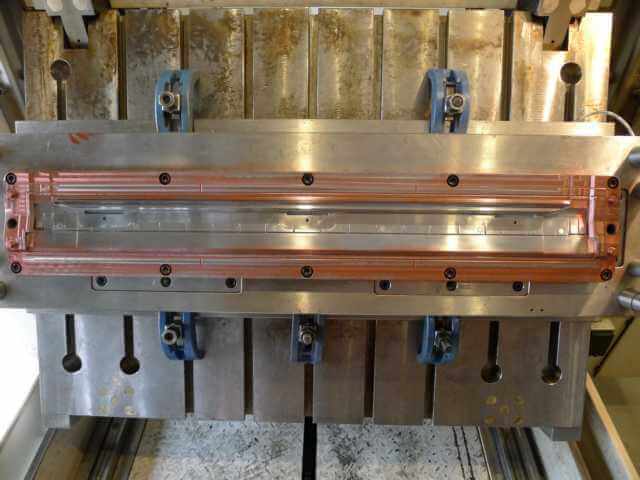

A compra direta dos fabricantes garante peças de bicicleta usinadas em CNC de alta qualidade. Os engenheiros estabelecem variáveis como dureza e ductilidade. Os modelos CAD ajudam a determinar a precisão da usinagem.

Os gabaritos e acessórios feitos sob medida oferecem maior precisão.

As tolerâncias são verificadas por meio de ferramentas de controle de qualidade, como CMM e varredura a laser. Assim, os fabricantes oferecem certificados de materiais que confirmam a conformidade com os padrões estabelecidos. Assim, o feedback constante molda as iterações do projeto.

Considerações personalizadas

As peças de bicicleta usinadas em CNC exigem certas considerações quando se trata de personalização. Os parâmetros de projeto consistem na espessura da parede e no diâmetro dos furos.

Materiais como alumínio 6061-T6 ou compostos de fibra de carbono são escolhidos para essas propriedades.

Técnicas especiais, como a fresagem de 5 eixos, permitem formas complexas. A análise de estresse revela algumas áreas vulneráveis. Outros tratamentos de superfície, como a anodização dura, melhoram a resistência ao desgaste.

Conclusão

Peças de bicicleta usinadas em CNC deve ser muito durável. Considere os materiais e usinagem CNC de precisão. A personalização aumenta a longevidade. Aqui estão algumas diretrizes para ajudá-lo a tomar a decisão certa.

Visitar MOLDE DE PLÁSTICO para obter orientação especializada. A escolha das peças certas otimizará o desempenho e a vida útil de sua motocicleta. Se quiser qualidade, opte por peças usinadas em CNC. Desfrute de um passeio confiável. É importante que sua bicicleta receba o melhor.