Termofixo x Termoplástico é importante. Este blog ajuda você a entender ambos. Saiba mais sobre PE, ABS, PP e PVC. Discuta a estrutura química, a estabilidade térmica e a elasticidade.

Veja os prós e os contras. Saiba como vários setores os empregam. A escolha do material é crucial. Esteja atualizado sobre esses tipos básicos de plásticos. Faça escolhas inteligentes.

O que é termofixo?

O termofixo endurece quando aquecido. Ele tem uma alta densidade de ligações cruzadas. Isso é benéfico para peças automotivas. Elas incluem resinas epóxi, que são fortes. A resistência ao calor é alta, entre 150 e 200°C. Não pode ser remoldado. Os fenólicos são frágeis e são classificados como plásticos termofixos. É bom para isolantes elétricos. Uma vez fixado, esse material permanece rígido. Eles o empregam de várias maneiras. O termofixo tem ligações permanentes.

O que é termoplástico?

O termoplástico derrete quando aquecido. Sua textura é macia e flexível. Eles são usados para brinquedos e mamadeiras. O ponto de fusão é de 100-250°C. Pode ser remoldado várias vezes. Alguns exemplos incluem polímeros como polietileno (PE), ABS, PC, PP, PEEK, acrílico, Nolon etc. É apropriado para objetos do cotidiano. Tem baixa resistência em comparação com os termofixos. Ele esfria e endurece rapidamente. Eles incorporaram o termoplástico em seus produtos de diferentes maneiras. Essa é a verdadeira distinção.

Quais são as principais diferenças entre termofixos e termoplásticos?

Estrutura química

Termofixo x Termoplástico também demonstra diferentes formas. Os termofixos podem desenvolver apenas ligações sólidas enquanto estão sendo fixados. Eles permanecem fortes. Os termoplásticos têm elos de corrente. Isso significa que eles podem derreter e se remodelar. Eles usam polímeros como o PE e o ABS. As ligações cruzadas dos termofixos param de derreter.

Alguns termoplásticos, como o PTFE, têm a característica de amolecer quando expostos ao calor. Essa flexibilidade facilita a reciclagem. As forças intermoleculares nos termoplásticos não são tão fortes.

Isso ocorre porque suas formas determinam como são usadas. Cada um tem uma aplicação específica em materiais.

Processo de fabricação

Termofixos vs. Termoplásticos: a fabricação é diferente. Os termofixos se solidificam com calor ou produtos químicos. Isso cria fortes ligações cruzadas. Os termoplásticos podem ser derretidos e moldados com o uso de calor.

O resfriamento os torna sólidos. Os termofixos não podem ser remodelados. Muitas vezes, os termoplásticos como o PP podem ser remodelados. Sua flexibilidade o torna adequado para muitas aplicações. Os termofixos são adequados para trabalhos difíceis.

Cada tipo é feito com ferramentas diferentes. Conhecê-las ajuda a escolher a ferramenta certa. Isso revela o melhor uso dos produtos.

Resistência ao calor

O termofixo e o termoplástico diferem na maneira como reagem ao calor. Os termofixos são resistentes a altas temperaturas. Eles são bons para lugares quentes. Isso os torna fortes. Os termoplásticos, inclusive o PA, tornam-se mais maleáveis quando expostos ao calor. Isso faz com que sejam fáceis de influenciar.

Os termofixos são rígidos em altas temperaturas. São aplicados em motores. Os termoplásticos podem rachar com muito calor. Isso limita seu uso. Os termofixos não amolecem ou derretem depois de fabricados. Seu manuseio térmico determina a aplicação em que podem ser usados.

Propriedades mecânicas

Termofixos e termoplásticos são dois tipos de plásticos, mas ambos têm características diferentes. Os termofixos são rígidos e têm altas propriedades mecânicas. Consequentemente, são ideais para uso em locais onde provavelmente serão submetidos a muito estresse. Eles não se dobram facilmente.

Por exemplo, embora o PVC seja considerado um termoplástico, ele é flexível. Isso permite que eles se expandam e se contraiam sem ruptura. Os termofixos têm alta resistência à tração.

Eles são usados na construção de peças de construção. Os termoplásticos são os tipos de plásticos que podem ser esticados e depois voltar à sua forma original. São adequados para peças móveis. Cada um é selecionado com o trabalho em mente. Esse conhecimento ajuda a escolher o melhor material. Isso faz com que tudo corra bem.

Qual é a diferença entre o processo de fabricação?

Moldagem por injeção

Termofixo x Termoplástico é divertido! O termofixo se torna rígido quando quente. É para coisas quentes. O termoplástico derrete com o calor. Ele pode ser remodelado. Essencialmente, o IM (moldagem por injeção) incorpora barris, parafusos e bicos. Eles empurram o plástico. Altas pressões de até 2.000 psi podem resfriar as peças.

Surgem engrenagens, brinquedos e estojos! Um resfriador os torna sólidos rapidamente. O tempo de ciclo é curto. Grande parte do trabalho é realizado por máquinas. Isso facilita as coisas. As unidades de controle monitoram a velocidade e a temperatura. São utilizados plásticos PP e PE.

Extrusão

O fato é que termofixo e termoplástico são coisas diferentes! O termofixo permanece duro. A extrusão força o plástico através de uma matriz. O termoplástico derrete e se molda. As extrusoras têm funis, barris e parafusos.

Ela forma estruturas alongadas, como tubos e hastes. A máquina se move rapidamente. É superlonga, com até 500 metros! O nome do jogo é velocidade e ritmo.

Isso é importante! Os plásticos PE e PVC são os mais adequados para uso. Os sistemas de corte cortam as peças na medida certa. Isso mantém as coisas organizadas. Eles fazem várias verificações.

Moldagem por compressão

Termofixos vs. Termoplásticos criam coisas interessantes! O termofixo permanece firme. Ele usa moldes quentes. O termoplástico pode ser derretido. A moldagem por compressão utiliza moldes grandes. A pressão pode ser de até 1.000 toneladas.

Isso produz peças de automóveis e outros itens. As prensas hidráulicas aplicam pressão sobre o plástico. O calor flui uniformemente. Elas monitoram a pressão e a temperatura. Portanto, o PP e o náilon são considerados bons plásticos.

O cilindro também pode se aquecer rapidamente. Isso contribui para a dispersão do plástico. Os agentes desmoldantes param de grudar. Peças grandes ficam grandes!

Termoformagem

Termofixo versus termoplástico significa muitas formas! O termofixo permanece duro. As chapas termoplásticas esquentam. Elas se tornam macias. A termoformagem envolve vácuo ou pressão. Ela dá forma a objetos como bandejas e tampas.

Os aquecedores atingem 200 graus. O plástico esfria rapidamente. Isso cria detalhes nítidos.

As bombas de vácuo desenham a forma. A velocidade e a espessura são os fatores críticos. Isso torna tudo perfeito. PP e PET estão entre os favoritos. O fatiamento remove as porções em excesso. Eles verificam cada peça.

Quais são os pontos fortes dos materiais termofixos?

Alta resistência ao calor

Termofixo e termoplástico não são a mesma coisa. O termofixo permanece rígido a 200°C. Ele usa resinas epóxi. Isso significa que os componentes de um motor funcionam com mais eficiência. Eles não se dissolvem em água quente.

Os polímeros criam ligações cruzadas. Isso os mantém resistentes. Os compostos fenólicos e epóxi fazem isso. Eles não sofrem nenhuma alteração com o calor elevado. Eles são usados em aviões. A alta temperatura não é um problema.

A Thermoset é uma empresa que produz utensílios de cozinha muito resistentes. A resistência ao calor é simplesmente incrível.

Estabilidade dimensional

Termofixos e termoplásticos demonstram diferenças. Os termofixos não mudam sua forma. Sua forma não varia muito. Essa estabilidade é fundamental para as PCBs. Isso significa que não há deformação.

Isso mantém a eficiência das peças. São usadas resinas epóxi. Elas têm baixas taxas de encolhimento. A forma permanece correta. As máquinas industriais exigem essa estabilidade. Os termofixos são selecionados com base em precisão. Eles mantêm o tamanho correto. Essa estabilidade é fundamental.

Propriedades de isolamento elétrico

O termofixo e o termoplástico têm suas próprias aplicações específicas. O termofixo isola bem a eletricidade. Isso ajuda nos transformadores. O material protege contra alta tensão. O epóxi é usado para isolamento.

Isso torna os dispositivos seguros. A resistência dielétrica é alta. O painel de distribuição usa termofixos. Ele mantém a eletricidade em seu interior. O isolamento é vital. Outras resinas usadas incluem as resinas fenólicas. Os dispositivos eletrônicos precisam disso. A alta resistência dielétrica é mais necessária do que tudo.

Resistência química

O termofixo e o termoplástico diferem na forma como lidam com produtos químicos. O termofixo resiste a ácidos. Ele funciona em locais difíceis. Isso ajuda nas fábricas de produtos químicos. As resinas epóxi e éster vinílica são resistentes.

Eles não se degradam. Tubulações e tanques os utilizam. Os materiais permanecem bons. A estrutura química é sólida. Os termofixos não se dissolvem. Isso mantém as peças funcionando. As áreas industriais precisam disso. A resistência é excelente. Os materiais termofixos duram muito.

| Propriedade | Materiais termofixos | Termoplásticos | Metais | Cerâmica | Compostos | Elastômeros |

| Resistência ao calor | Alta, 250-300°C | Moderado, 70-150°C | Alta, >500°C | Muito alto, >1000°C | Varia, 100-300°C | Baixa, -50-150°C |

| Estabilidade dimensional | Excelente | Moderado | Bom | Excelente | Bom | Ruim |

| Isolamento elétrico | Excelente, 10⁸-10¹⁵ Ω | Bom, 10⁷-10¹⁴ Ω | Ruim, condutivo | Excelente, 10¹⁰-10¹⁴ Ω | Varia, 10⁶-10¹⁵ Ω | Ruim, condutivo |

| Resistência química | Alto, ácido/base | Varia, Solventes | Moderado, Corrosão | Alto, inerte | Alto, sob medida | Baixo, ondulação |

| Resistência mecânica | Alta, 100-200 MPa | Varia, 20-100 MPa | Muito alto, 200-2000 MPa | Muito alto, 100-500 MPa | Varia, 50-300 MPa | Baixa, 5-20 MPa |

| Custo | Baixo-Médio | Baixo-Médio | Alta | Médio-Alto | Médio-Alto | Baixo-Médio |

Tabela sobre os pontos fortes dos materiais termofixos!

Quais são os pontos fortes dos materiais termoplásticos?

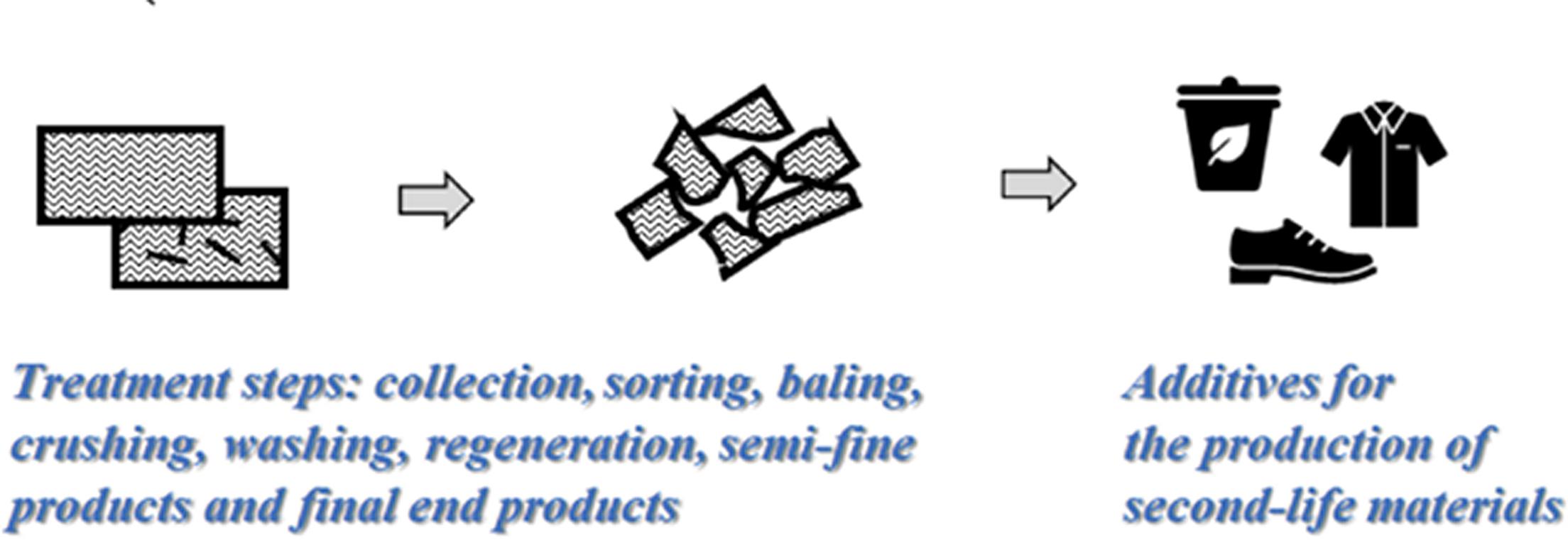

Reciclabilidade

Termofixo x Termoplástico torna as escolhas claras. Por exemplo, o ABS pode ser reciclado. Isso significa que reutilizamos as peças. É benéfico para a natureza. Esses materiais podem se transformar em um estado fluido e se solidificar novamente.

As extrusoras são algumas das máquinas que auxiliam na reciclagem. O PETG também é reciclável. Os materiais reciclados economizam energia. Isso reduz o desperdício. A reutilização ajuda nosso planeta. Eles nos ajudam a criar novos produtos. A reciclagem é importante.

Flexibilidade

Termofixo versus termoplástico é tudo uma questão de material. O TPU se dobra facilmente. Isso torna os brinquedos macios. O TPE também é flexível. Ele se estica sem quebrar. Esses materiais são úteis. Eles podem ser colocados em espaços pequenos.

A maciez é adequada para modelagem. Os plásticos semelhantes à borracha são confortáveis. A flexibilidade é útil. Eles produzem produtos seguros. Materiais macios são bons.

Resistência ao impacto

Termofixo versus termoplástico revela preferências claras. O PA é resistente. Isso significa que não quebrará. O PC também é forte. Eles podem sofrer golpes. Eles protegem os itens. Os capacetes seguros são feitos de materiais resistentes.

Os plásticos resistentes duram muito tempo. Com eles, os dispositivos permanecem protegidos. Isso é importante para a segurança. A resistência ao impacto é importante. Brinquedos e aparelhos exigem isso.

Facilidade de processamento

Termofixo versus termoplástico revela opções fáceis. O PLA e o PEEK derretem rapidamente. Isso simplifica a modelagem. Eles são usados em máquinas como as impressoras 3D. O processamento é rápido. Isso economiza tempo.

O PLA é divertido para projetos na escola. Eles precisam de pouco calor. Os materiais que são fáceis devem ser usados pelas crianças. Isso torna o aprendizado divertido. Eles ajudam a criar coisas legais.

Quais são os desafios no uso de materiais termofixos?

Não reciclabilidade

Os materiais termofixos e termoplásticos são diferentes. Os termofixos não podem ser reutilizados. Isso os torna um desperdício. Eles empregam determinados tipos de ligações químicas. O ABS e o PET são diferentes. Eles se fundem e recristalizam juntos. Os termofixos não se degradam quando expostos ao calor.

Algumas das variedades de resinas epóxi não são recicláveis. Esse é um problema de descarte. Alguns dos termoplásticos incluem o policarbonato e o nylon, que são recicláveis. Isso envolve o derretimento e, em seguida, a refundição. Isso é importante para a sustentabilidade.

Dificuldade de processamento

Os materiais termofixos e termoplásticos são bastante difíceis. Os termofixos precisam de temperaturas exatas. Isso os torna caros. Eles usam estágios de cura. Tanto o BMC quanto o SMC são formas.

Os termoplásticos de poliéster, como PEEK e PVC, podem ser derretidos facilmente. Eles são adequados para moldagem por injeção. Os equipamentos para termofixos variam. A moldagem por compressão é comum. O processo é demorado. Os termoplásticos são mais rápidos. A escolha dos materiais afeta a velocidade. O setor prefere a facilidade de manuseio.

Fragilidade

Os materiais termofixos e termoplásticos podem ser frágeis. Os termofixos quebram facilmente. Isso é um problema. Alguns deles incluem o Duroplast e o Fenólico. Eles não gostam de mudanças, mas podem se quebrar.

O polipropileno e o poliestireno são exemplos de termoplásticos que se dobram. Isso os torna bons para brinquedos. Os termofixos são muito rígidos. A estrutura molecular é importante. A moldagem por injeção é adequada para termoplásticos. Isso afeta a durabilidade do produto. Isso é importante para a segurança.

Tempos de cura mais longos

Os materiais termofixos e termoplásticos curam de forma diferente. Os termofixos levam mais tempo. O processo precisa de ligação cruzada. Alguns deles incluem as resinas UPR e PUR. Os termoplásticos esfriam rapidamente.

Eles não precisam de cura. A poliamida e o acrílico são típicos. Os termofixos precisam de condições controladas. Isso pode atrasar a produção. Os termoplásticos permitem uma fabricação rápida. O setor também é caracterizado por considerações de tempo e custo. Cada material tem suas vantagens.

Quais são os desafios no uso de materiais termoplásticos?

Menor resistência ao calor

Termofixo x Termoplástico? É importante quando as coisas esquentam. O termofixo é como um super-herói contra o calor. Esse tipo não derrete. Eles permanecem fortes. Os termoplásticos derretem a 160 e 260.

Isso é um problema para lugares quentes. O polietileno (PE) e o polipropileno (PP) derretem. Tente imaginar brinquedos ou partes de brinquedos ficando moles e líquidos devido ao calor.

O policarbonato (PC) e o acrilonitrila butadieno estireno (ABS) são um pouco melhores, mas também derretem. Engenheiros requerem materiais que possam suportar altas temperaturas sem sofrer nenhuma alteração. A escolha do material certo faz com que itens como roupas e calçados durem mais.

Fluência sob carga

Termofixo versus termoplástico representa uma diferença. A fluência ocorre quando as coisas se flexionam gradualmente. Isso é um grande problema. Os materiais termofixos são mais resistentes a isso. Cloreto de polivinila (PVC) e o poliestireno (PS) são dois tipos de materiais conhecidos por se deformarem sob uma carga pesada. Isso é um problema para pontes ou edifícios.

O nylon e o PEEK não se deformam quando expostos a ela. A carga faz com que a forma do plástico se altere. Os engenheiros selecionam os materiais com o objetivo de evitar o surgimento de problemas. Assim, tudo permanece forte e seguro. É por isso que a escolha é tão importante.

Custo mais alto para tipos de alto desempenho

O custo também está envolvido na comparação entre termofixos e termoplásticos. Os termoplásticos de alto desempenho custam mais. O poliéter-éter-cetona (PEEK) é caro. É resistente e leve. São aplicados em aviões e carros. A poliimida (PI) também é cara. Os engenheiros precisam de materiais resistentes. Os de alto desempenho lidam com o estresse.

Esse custo é problemático para os orçamentos. Às vezes, os termofixos são mais baratos. No entanto, são menos flexíveis. Soluções econômicas e eficientes também são importantes. Escolher o material certo significa reduzir o custo e aumentar a qualidade do produto final. É uma grande escolha.

Sensibilidade a solventes

Termofixo x Termoplástico: os solventes contam. Os termoplásticos podem se dissolver. Isso é possível com acetona ou benzeno. O poliestireno (PS) e os acrílicos se dissolvem rapidamente. Isso é um problema para tanques ou contêineres de combustível. O polietileno (PE) e o polipropileno (PP) são mais resistentes a solventes.

Os termofixos lidam bem com solventes. O epóxi e o fenólico são bons exemplos. Os engenheiros escolhem sabiamente. Eles consideram onde os itens específicos serão aplicados. Os danos causados por solventes devem ser evitados. A aplicação do material adequado mantém as coisas seguras e duradouras.

Conclusão

Conhecimento das diferenças entre Termofixo x Termoplástico ajuda a fazer a seleção correta. O termofixo é rígido e resistente ao calor. O termoplástico é flexível e pode ser reciclado. Ambos têm usos exclusivos. Saiba mais em MOLDE DE PLÁSTICO. Escolha o material mais adequado para seu caso. Seja consciente e sábio.