Elastômeros termoplásticos ou Material TPE é um tipo especial de materiais termoplásticos multifásicos semicristalinos que possuem as características de elasticidade dos polímeros de borracha e a capacidade de processamento dos materiais termoplásticos. Assim como a maioria dos elastômeros termoplásticos ou TPEs, esses materiais são amplamente utilizados em vários setores, inclusive na fabricação de equipamentos automotivos e médicos. Neste artigo, discutiremos o material TPE em termos de composição química, tecnologias de fabricação, ou seja, moldagem por injeção, e posição na hierarquia polimérica. Também analisaremos o potencial e as desvantagens do plástico TPE, além de alguns dos mais recentes desenvolvimentos.

O que é a moldagem por injeção de TPE (elastômero termoplástico)?

A moldagem por injeção de TPE é uma das técnicas de moldagem que envolve a formação de peças com TPE, moldando o material por meio de uma técnica de injeção por fusão. Esse processo é popular porque é rápido, ecologicamente correto e pode fabricar peças finas e resistentes. Moldagem por injeção de TPE oferece flexibilidade de design de tolerância e é ideal para fabricação automatizada em larga escala. Por isso, é popular nos setores automotivo e de eletrônicos de consumo.

O que são plásticos elastômeros termoplásticos (TPE)?

Os TPEs são uma família de elastômeros termoplásticos que proporcionam elasticidade semelhante à da borracha na aplicação e processabilidade plástica. Quando aquecidas, essas cerâmicas podem ser amolecidas muitas vezes e também podem ser endurecidas muitas vezes por meio de aquecimento seguido de um processo oposto de resfriamento sem alterações deletérias. Esse aspecto específico, segundo eles, é capaz de diferenciar o material TPE da borracha termofixa. Portanto, isso facilita a reciclagem e o molde.

Processo de formação de TPE (elastômero termoplástico)

Vamos analisar o processo completo envolvido na formação do plástico TPE

1. Preparação da matéria-prima:

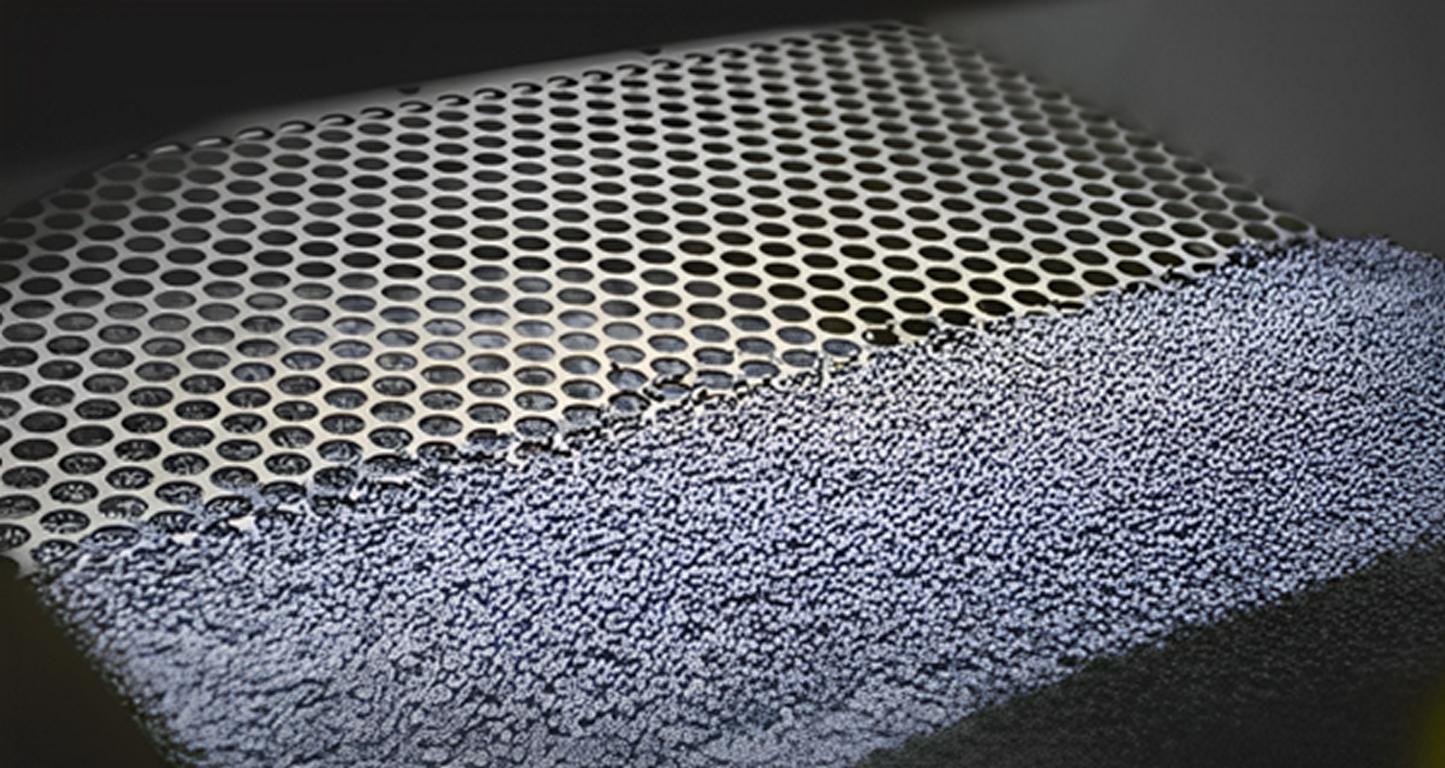

Os materiais de TPE em forma de pellets são coletados e alimentados em um funil, geralmente acima da máquina de moldagem por injeção. Os ingredientes são combinados em um único pellet, o que significa que ele é igualmente eficiente em cada estágio de formação e aquecimento. Isso torna os resultados altamente previsíveis e reduz os problemas de manuseio de material em todo o processo.

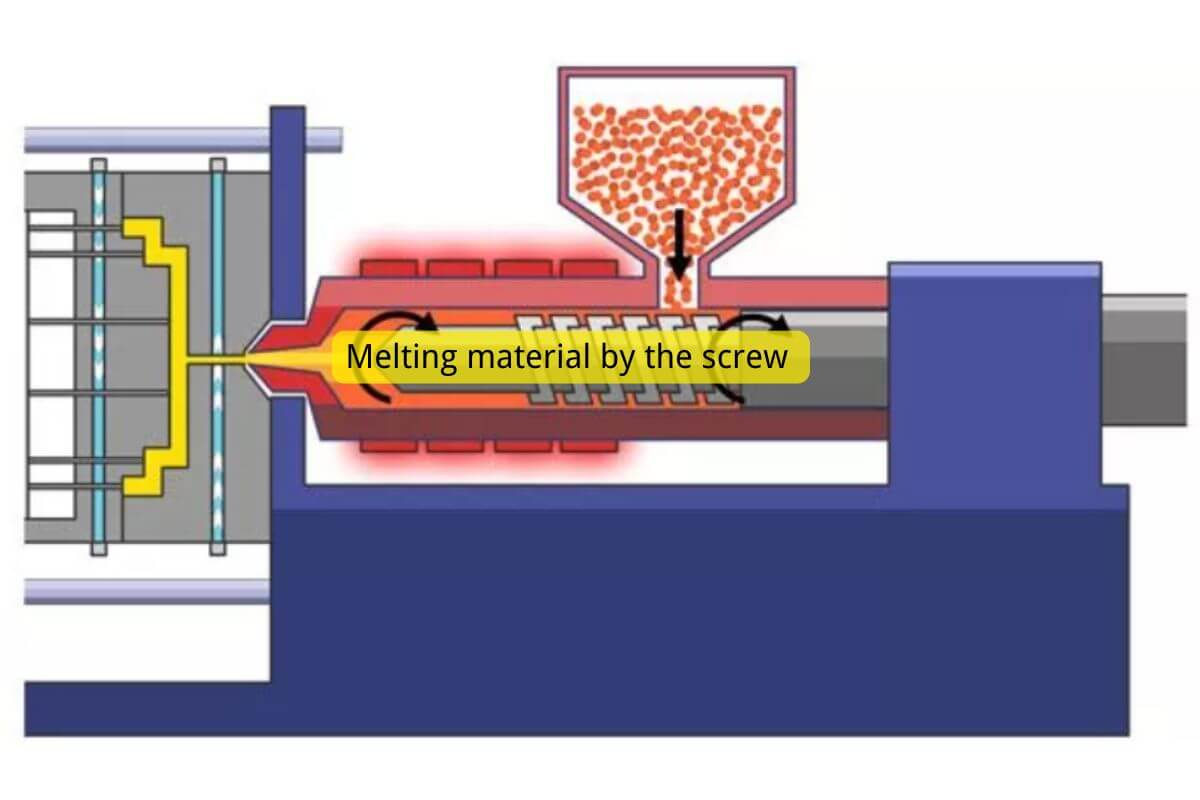

2. Estágio de fusão

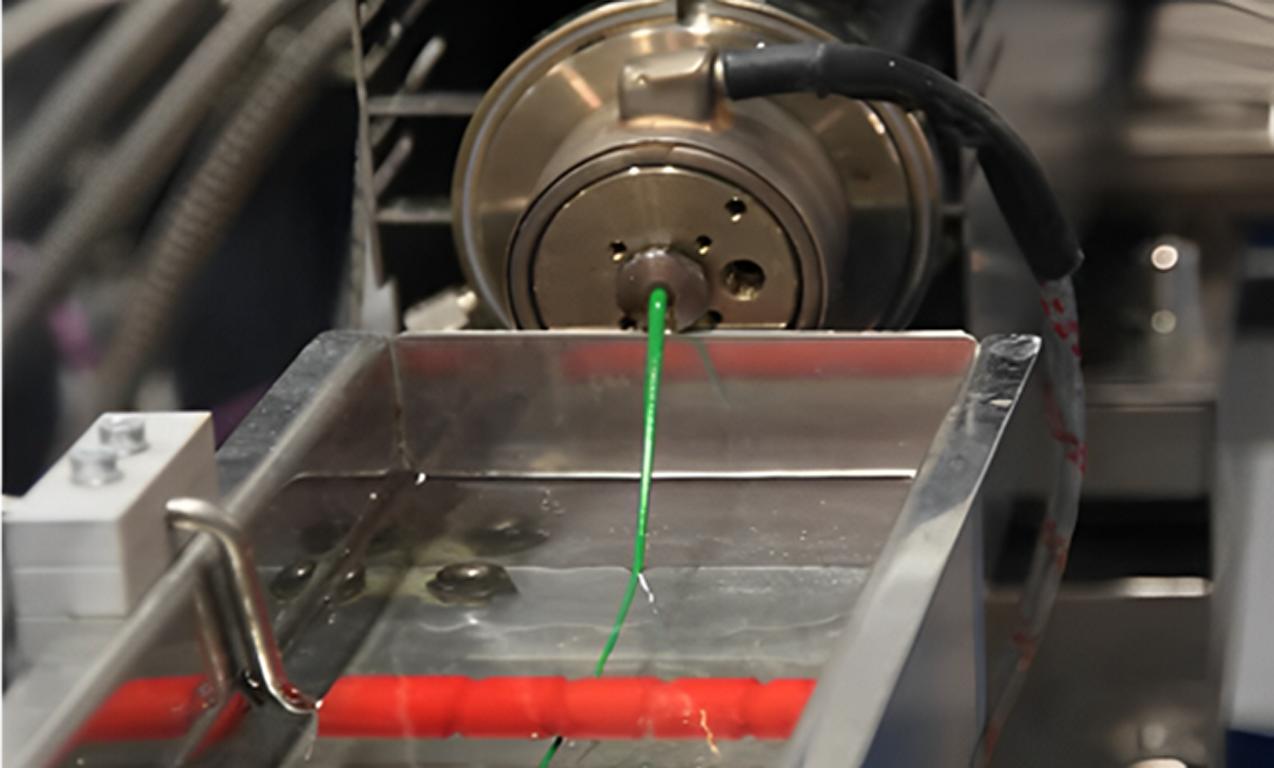

Em seguida, esses grânulos de TPE são transportados do funil para a câmara de aquecimento, onde são aquecidos (geralmente a cerca de 200-250 °C. Essa faixa de temperatura depende do tipo de material TPE a ser usado). Essa faixa de temperatura depende do tipo de material TPE a ser usado). O calor amolece os grânulos até que se tornem uma massa líquida e possam ser facilmente modelados no formato desejado. Especialmente o aspecto da temperatura deve ser bem monitorado nesse processo, pois uma temperatura muito alta pode danificar o material e afetar a qualidade do produto.

3. Estágio de injeção

O parafuso ou êmbolo força o material TPE sob alta pressão no formato da cavidade do molde. Ele assume a forma do molde da peça desejada e pode conter uma forma complexa no que diz respeito aos atributos do produto final. Esse estágio deve ser monitorado de perto para garantir o derramamento de centenas de lados superiores, sem encolhimento, vazios ou bolhas de ar na peça final.

4. Resfriamento e solidificação

Durante o preenchimento da cavidade do molde, o TPE derretido esfria e forma um molde da cavidade, solidificando-se no processo. Para regular a taxa de resfriamento do produto e minimizar a distribuição desigual de temperatura que afeta a distorção da peça. Nesse caso, o molde pode ser fornecido com um sistema de resfriamento, como canais de água. Outra vantagem do resfriamento controlado é que ele elimina a deformação e minimiza a probabilidade de encolhimento, além disso, o tamanho final será preciso.

5. Estágio de ejeção

Depois que a peça de TPE tiver sido solidificada, a cavidade do molde a empurra para fora usando pinos ejetores ou similares. Em seguida, ela é desossada e preparada para qualquer outra operação necessária. Esse estágio tem um fator de tempo crítico, pois a ejeção antes do necessário pode distorcer a peça, enquanto a ejeção depois pode afetar a taxa de produção geral.

Qual é a diferença entre os materiais TPE e TPR?

A tabela a seguir apresenta uma comparação detalhada entre TPE e TPR; você pode ir para material tpr para saber mais sobre o que é o plástico TPR.

| Recurso | TPE (elastômeros termoplásticos) | TPR (borracha termoplástica) |

| Composição | Uma mistura de plástico e polímeros semelhantes a borracha (por exemplo, SEBS, TPU) | Elastômero à base de estireno, normalmente SEBS |

| Dureza (Shore A) | 20-90 | 10-80 |

| Elasticidade | Alto, tipo borracha | Um pouco mais macio, alta flexibilidade |

| Temp. máxima Resistência | Até 120°C | Até 100°C |

| Aplicativos | Automotivo, médico, eletrônico | Calçados, garras, utensílios domésticos |

| Resistência química | Moderado a alto | Moderado |

| Reciclabilidade | Alta | Moderado |

Diferentes categorias de elastômeros termoplásticos (TPE)

Os elastômeros termoplásticos (TPE) são divididos em várias categorias com base em sua estrutura química e propriedades:

- Copolímeros de bloco estirênico (SBCs)

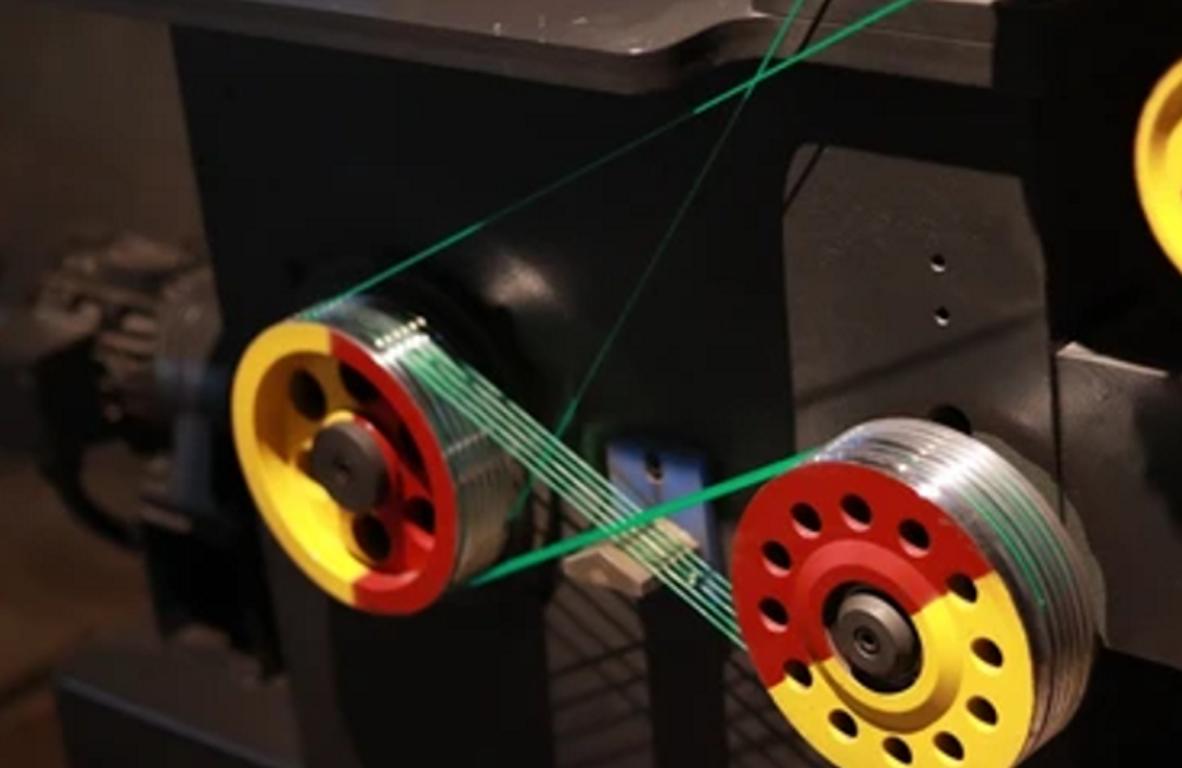

Os copolímeros de bloco estirênico (SBCs) são um dos tipos de TPEs mais usados devido à sua composição exclusiva de blocos de estireno e borracha, o que lhes permite combinar flexibilidade com a resistência de um plástico. Os SBCs podem ser processados por vários métodos, como extrusão, moldagem por injeção e moldagem por sopro, o que os torna adaptáveis a uma ampla gama de aplicações.

Esses TPEs apresentam excelente elasticidade, transparência e flexibilidade, além de serem facilmente coloridos. Eles são comumente usados em aplicações que exigem toque suave e materiais flexíveis, como punhos, alças, dispositivos médicos, materiais de embalagem e itens domésticos. Os SBCs também oferecem excelente resistência à umidade e boa transparência, o que os torna a escolha ideal para materiais de embalagem transparentes e usos especiais em produtos de cuidados pessoais.

- Poliuretanos termoplásticos (TPU)

Os poliuretanos termoplásticos (TPU) são conhecidos por sua excelente durabilidade e flexibilidade, o que os torna uma escolha popular para aplicações exigentes. Os materiais de TPU têm excelente resistência à abrasão, o que contribui para sua longevidade em aplicações de alto desgaste, e também oferecem grande elasticidade, flexibilidade em baixas temperaturas e resistência a óleos, graxas e solventes.

Essas propriedades tornam os TPUs particularmente adequados para aplicações automotivas, de calçados e médicas. No setor automotivo, os TPUs são comumente usados para buchas de suspensão, vedações e componentes internos. Em calçados, são usados em solas que exigem flexibilidade e durabilidade. Em ambientes médicos, os TPUs são empregados em tubos, cateteres e outros dispositivos que exigem resistência e compatibilidade com o corpo humano. Devido à sua versatilidade, os TPUs podem ser personalizados para diferentes níveis de dureza e graus de transparência. Ir para Moldagem por injeção de TPU para saber mais.

- Olefinas termoplásticas (TPO)

As olefinas termoplásticas (TPO) são misturas de polipropileno (PP) e elastômeros, proporcionando um material que combina as propriedades da borracha e do plástico. Os TPOs oferecem resistência química superior, resistência ao impacto e resistência aos raios UV em comparação com o polipropileno padrão, o que os torna adequados para aplicações externas e de alto estresse.

Eles são comumente usados em aplicações automotivas, especialmente em coberturas de para-choques, acabamentos internos e componentes do painel, bem como em membranas de telhado na construção, onde a durabilidade e a resistência às intempéries são fundamentais. Em eletrodomésticos, os TPOs contribuem para componentes que exigem resistência a impactos e força. Esses materiais são valorizados por sua capacidade de serem reciclados, o que aumenta seu apelo no design de produtos sustentáveis.

- Vulcanizados termoplásticos (TPV)

Os vulcanizados termoplásticos (TPV) são uma mistura exclusiva de termoplásticos e borracha, em que a fase de borracha é dinamicamente reticulada. Esse processo de reticulação aumenta a elasticidade, a resistência ao calor e a durabilidade geral do material, permitindo que os TPVs imitem muitas das características de desempenho da borracha vulcanizada tradicional e, ao mesmo tempo, ofereçam as vantagens de processamento dos termoplásticos.

Eles são comumente usados em aplicações que exigem resistência química e ao calor, como vedações automotivas contra intempéries, mangueiras e gaxetas. Os TPVs oferecem excelente resiliência e podem suportar compressão e flexão repetidas, o que os torna a escolha preferida em aplicações dinâmicas. Além disso, eles são leves, o que contribui para melhorar a eficiência do combustível quando usados em peças automotivas.

- Elastômeros de copoliéster (COPE)

Os elastômeros de copoliéster (COPE) são valorizados por seu equilíbrio entre flexibilidade e resistência, o que lhes permite um bom desempenho em condições de alta tensão. Os COPEs são frequentemente usados em aplicações que exigem resistência a altas temperaturas, combustíveis e óleos, o que os torna adequados para aplicações de engenharia, principalmente nos setores automotivo e industrial.

Por exemplo, os COPEs são usados na produção de engrenagens, correias e amortecedores, pois mantêm sua flexibilidade e integridade estrutural mesmo quando expostos a fatores ambientais desafiadores. Além das aplicações automotivas, os COPEs são úteis em artigos esportivos e eletrônicos, onde são necessárias resiliência e flexibilidade. Esses elastômeros são altamente resistentes à fadiga por flexão, o que significa que podem suportar flexões e torções repetidas sem desgaste significativo.

- Amidas de bloco de poliéter (PEBA)

As amidas de bloco de poliéter (PEBA) oferecem uma excelente combinação de flexibilidade, resistência química e propriedades de leveza. Conhecidos por sua excelente vida flexível e baixa densidade, os PEBAs são comumente usados em aplicações em que a economia de peso e a durabilidade são cruciais. Na área médica, o PEBA é usado em componentes como tubos de cateteres e balões de angioplastia, pois oferece a flexibilidade, a biocompatibilidade e a resistência necessárias aos fluidos corporais.

Em equipamentos esportivos, ele contribui para produtos leves e de alto desempenho, como calçados esportivos e botas de esqui, em que a resiliência, a flexibilidade em baixas temperaturas e a resistência ao impacto são fundamentais. Além disso, o PEBA é altamente resistente a óleos, graxas e vários produtos químicos, o que permite manter o desempenho mesmo em ambientes adversos.

- Copolímeros de olefinas cíclicas (COC)

Os copolímeros de olefina cíclica (COC) são únicos entre os TPEs devido à sua alta transparência óptica, baixa absorção de umidade e estabilidade dimensional. Esses materiais possuem uma estrutura de polímero aleatória, o que lhes confere uma transparência excepcional, semelhante à do vidro. Os COCs são usados com frequência em aplicações médicas e ópticas em que a transparência, a resistência química e a pureza são essenciais, como em dispositivos de diagnóstico, embalagens farmacêuticas e lentes ópticas.

Sua baixa absorção de umidade os torna altamente adequados para embalagens médicas, pois ajuda a proteger conteúdos médicos e farmacêuticos sensíveis. Além disso, a alta temperatura de transição vítrea dos COCs os torna adequados para aplicações que exigem resistência ao calor, enquanto sua baixa birrefringência é vantajosa em dispositivos ópticos. Os COCs são frequentemente escolhidos para materiais de embalagem avançados e lentes que exigem transparência e resistência.

Cada categoria de TPE oferece propriedades exclusivas que o tornam adequado para aplicações especializadas em todos os setores, incluindo automotivo, médico, produtos de consumo e engenharia industrial. Ao selecionar o tipo apropriado de TPE, os fabricantes podem otimizar o desempenho, a durabilidade e a relação custo-benefício do produto em várias aplicações.

Propriedades importantes do material TPE

Vamos explorar as diferentes propriedades do TPE;

1. Elasticidade

O TPE tem as características de uma borracha elástica, que pode ser esticada e retraída devido às características de elasticidade da borracha. Isso o torna adequado quando a flexibilidade e a resiliência têm aplicações, ou seja, vedações, gaxetas e outras aplicações de toque suave.

2. Termoplasticidade

O TPE tem propriedades idênticas às da borracha, mas é único porque pode ser derretido e reutilizado em altas temperaturas. É um termoplástico, o que significa que pode ser derretido e usado para formar produtos e depois remoldado, o que é conveniente para fabricação e reciclagem.

3. Durabilidade

O TPE oferece excelentes propriedades de desgaste, abrasão e impacto em diferentes aplicações. Especialmente quando são necessárias peças duráveis, como peças automotivas e eletrônicas.

Reciclabilidade

Como qualquer outro termoplástico, o TPE é reciclável e reduz o impacto da fabricação no meio ambiente. Essa capacidade de reciclagem é útil em setores que estão tentando minimizar ou eliminar o desperdício, ainda mais quando tentam ser produtivos no uso do material de embalagem.

Qual é a diferença entre silicone ou borracha TPE vs. TPR?

A tabela a seguir apresenta uma comparação detalhada do silicone TPE e TPR e da borracha natural; Ir para TPE vs. silicone para saber mais sobre a diferença entre TPE e silicone. Se você quiser saber mais sobre silicone, acesse O silicoen é seguro? página.

| Recurso | TPE (elastômeros termoplásticos) | Silicone | Borracha (natural/sintética) |

| Composição | Mistura de termoplásticos e elastômeros | Polímero sintético, à base de sílica | Natural (látex) ou sintético (por exemplo, SBR) |

| Dureza (Shore A) | 20-90 | 10-80 | 30-90 |

| Elasticidade | Alto, tipo borracha | Muito alta, flexível em baixas temperaturas | Muito alto |

| Temp. máxima Resistência | Até 120°C | Até 200°C | Até 100°C (natural), 150°C (sintético) |

| Resistência química | Moderado a alto | Excelente | Bom (sintético), moderado (natural) |

| Processamento | Moldagem por injeção, extrusão | Moldagem por compressão, extrusão | Vulcanização, compressão, extrusão |

| Reciclabilidade | Alta | Baixa | Baixo a moderado |

| Aplicativos | Automotivo, médico, bens de consumo | Médico, contato com alimentos, eletrônicos | Pneus, gaxetas, vedações, calçados |

| Custo | $$ (econômico, reciclável) | $$$ (custo mais alto, durável) | $$ (varia de acordo com o tipo, reciclabilidade limitada) |

Principais considerações na escolha do material TPE

Aqui estão alguns dos pontos-chave importantes ao escolher o material TPE;

1. Requisitos do aplicativo

Determine as propriedades mecânicas específicas necessárias para a aplicação, como resistência à tração, flexibilidade e dureza. As propriedades típicas do TPE variam de acordo com a composição de P e E-PO e o desempenho de formulações semelhantes de TPE muda de acordo com o ambiente em que está sendo usado.

2. Faixa de temperatura

Leve em conta as condições de temperatura em que o TPE será usado. Os TPEs também têm um limite máximo de temperatura e é preciso escolher o grau certo para fornecer a característica de desempenho necessária em condições operacionais de alta ou baixa temperatura.

3. Compatibilidade química

Faça uma autoavaliação da extensão da exposição química que o TPE sofrerá. Alguns TPEs são quimicamente superiores a outros; conhecer o ambiente, ou seja, as condições e situações em que o material será usado, ajuda a revelar um material que não pode se deteriorar ou perder suas propriedades.

4. Método de processamento

Identifique o método de processamento planejado (moldagem por injeção/extrusão etc.). Alguns TPEs podem ser projetados especificamente para funcionar bem em determinados processos e fazer uma grande diferença nos resultados e custos de fabricação.

5. Conformidade regulatória

O TPE está em conformidade com o código aplicável nos setores. Isso pode incluir produtos médicos ou alimentícios. Seu produto e os materiais devem atender aos requisitos de segurança e ambientais.

Fatores ambientais e de reciclagem para TPE

Vamos discutir algumas das importantes fábricas ambientais e de reciclagem de TPE;

- Reciclabilidade: Os TPEs geralmente são recicláveis e essa é uma das maiores vantagens em relação a outros tipos de borracha. Determine se o conceito de TPEs é reciclável e pode ser reutilizado depois de ter sido usado, e se é reutilizável.

- Impacto ambiental: Analise a adequação do TPE em termos de seu impacto ecológico no uso, na produção e no descarte. Além disso, avalie a aquisição e a fonte de onde você obtém o material do produto ou o manufaturado quanto à possibilidade de renovação.

- Considerações sobre o fim da vida: Identificar um plano para lidar com o produto no final do ciclo de vida. Conheça algumas das opções em que o TPE será reciclado, reutilizado ou descartado.

- Biodegradabilidade: Os TPEs não são biodegradáveis e são ecologicamente corretos no mercado.

- Práticas de sustentabilidade:

Avalie o consumo de energia, as emissões e o descarte do fabricante de TPEs e outras questões relevantes. Isso deve ser feito com fornecedores dispostos a praticar processos de produção sustentáveis.

Aplicações do TPE

Aqui estão algumas das aplicações importantes do TPE;

- Componentes automotivos: O TPE é útil em vedações, gaxetas e peças automotivas internas devido à sua maior resistência e flexibilidade.

- Dispositivos médicos: As principais aplicações do TPE são tubos, cateteres e a vedação de seringas devido à sua biocompatibilidade.

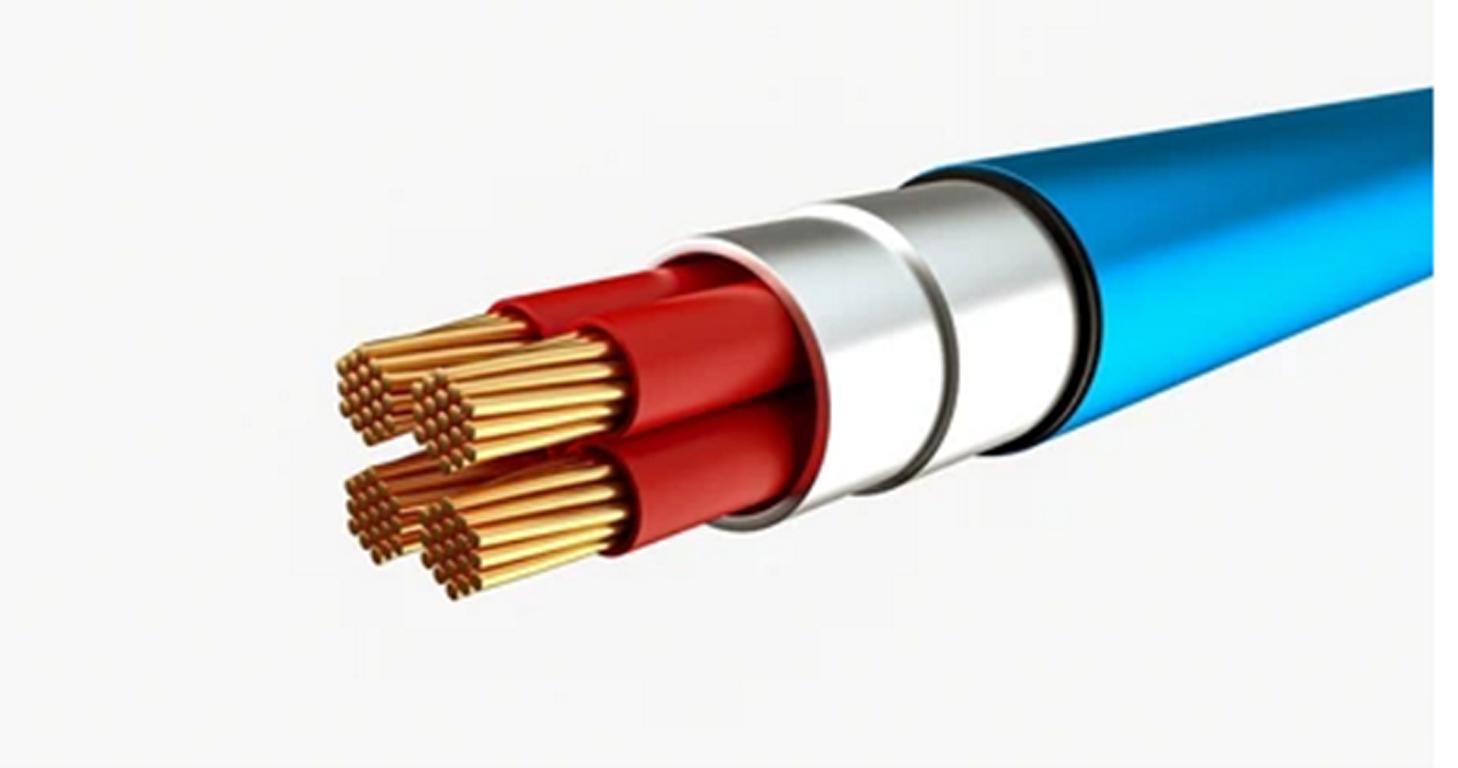

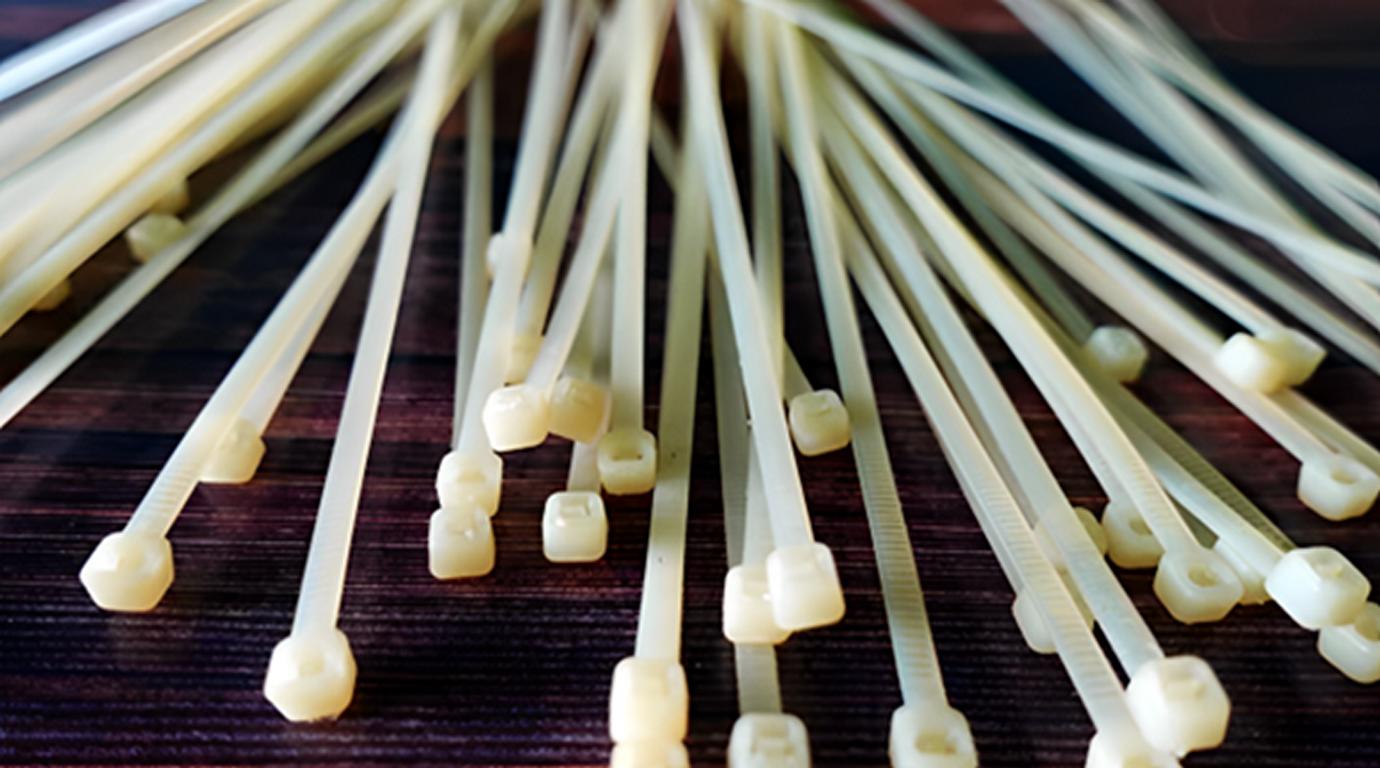

- Eletrônicos de consumo: Ele é bem conhecido em aplicações de cabos, plugues e garras de toque suave.

- Calçados: O TPE é leve, tem excelentes propriedades e flexibilidade e, por isso, é amplamente utilizado em solas de calçados.

- Embalagem: Devido à resistência e à capacidade de moldagem do TPE, ele é usado em filmes flexíveis, tampas e vedações.

Prós e contras do TPE

Veja a seguir alguns dos benefícios e limitações do TPE

Prós:

- Reciclável e econômico

- É fácil de processar por moldagem por injeção

- Um material que também oferece alguma extensibilidade é elástico e termoplástico.

- Oferece flexibilidade de design

- Ampla gama de níveis de dureza

Contras:

- Eles também têm baixa resistência ao calor em comparação com outros retardantes de chama.

- No entanto, a resistência química desses laminados é bastante modesta em alguns graus.

- O custo do material é alto em comparação com outros plásticos convencionais.

- Também não é adequado para aplicação em áreas de alta temperatura.

Quando devo usar TPEs

Aqui estão alguns pontos em que os TPEs podem ser uma opção adequada;

- Aplicações flexíveis: Mais útil quando se deseja flexibilidade do material, como em vedações e gaxetas, devido à natureza semelhante à da borracha dessa classe de material.

- Peças moldadas: Usado principalmente na fabricação de grandes quantidades de diferentes formatos. Eles são intrincados por meio de técnicas de moldagem por injeção e extrusão.

- Considerações ambientais: Ele será adequado para produtos que usam TPEs, pois atende ao requisito de ser ecologicamente correto, já que é reciclável.

- Conformidade regulatória: Ideal para uso em setores e empresas que exigem conformidade com padrões de saúde, como setores médicos e de contato com alimentos.

Quando não usar TPEs

A seguir estão alguns pontos em que você deve evitar usar o TPES;

- Aplicações de alta temperatura: Não é aplicável para uso em ambientes acima de 120 graus Celsius, pois os TPEs são conhecidos por degradar ou perder propriedades em tais ambientes.

- Exposição extrema a produtos químicos: É aconselhável não usar um produto que envolva produtos químicos ou solventes fortes que possam afetar o material.

- Aplicativos com custo elevado: Se o custo mais baixo for mais apropriado para os requisitos de desempenho (borracha ou plástico), então é preciso considerar esses requisitos.

Conclusão

Concluindo, devido às suas características flexíveis e à alta durabilidade, juntamente com a possibilidade de fácil processamento, o TPE pode atender aos requisitos de aplicações versáteis, como o setor automotivo e os eletrônicos de consumo. Como a sustentabilidade está ganhando grande importância com o tempo, a capacidade de reciclagem do TPE e a possibilidade de usar biomateriais o tornam ainda mais atraente. À medida que as inovações ocorrem, espera-se que o TPE adote mais funções em diferentes designs de produtos em vários setores.

Perguntas frequentes

Q1. O que é material TPE?

O plástico TPE é um polímero e suas características são elasticidade emborrachada e termoplasticidade, e pode ser processado para ser moldado.

Q2. Quais são as diferenças entre TPE e borracha?

Ao contrário da borracha, no entanto, TPE O material plástico pode ser derretido e remoldado, e esse processo pode ser repetido várias vezes.

Q3. Quais setores usam o material plástico TPE?

O material plástico TPE encontra aplicação nos setores automotivo, médico, eletrônico e de bens de consumo.

Q4. O material plástico TPE pode ser reciclado?

De fato, o material TPE pode ser reciclado e reprocessado com alterações modestas ou insignificantes nas propriedades.

Q5. Os plásticos TPE são resistentes ao calor?

É mais flexível do que a maioria dos outros termoplásticos de engenharia, mas tem baixa resistência ao calor. Além disso, não é adequado para condições de alta temperatura.

Q6. Quais são os diferentes tipos de TPEs,

Alguns dos elastômeros incluem os copolímeros de bloco estirênico (SBC), o poliuretano termoplástico (TPU) e as olefinas termoplásticas (TPO).

PA6 GF30 VS PA6.6-GF30: Qual é a diferença?

PA6 GF30 VS PA6.6-GF30: Qual é a diferença?