Zincagem de níquel, uma visão geral completa

O revestimento de níquel-zinco está entre os vários métodos de revestimento amplamente usados nos setores automotivo, eletrônico e outros. Além disso, é altamente eficaz no fornecimento de altas propriedades anticorrosivas e maior durabilidade. À luz das crescentes exigências de proteção para metais em condições bastante agressivas, os revestimentos de zinco-níquel são muito apreciados por suas valiosas características. Neste artigo, explicaremos o que é o revestimento de zinco-níquel, como ele pode ser feito, as vantagens de usar esse tipo de revestimento e o que o torna diferente do revestimento de zinco.

O que é zincagem e niquelagem?

O revestimento de zinco e níquel é um processo de acabamento de superfície no qual uma camada de liga de zinco e níquel é depositada em uma determinada superfície. Geralmente, ela tem 85 - 93% de zinco e 7 - 15 % de níquel. Além disso, ele supera o revestimento de zinco comum em termos de proteção contra corrosão, portanto, o produto é útil para várias aplicações. Essas aplicações podem incluir a produção aeroespacial, automotiva e de equipamentos pesados. O revestimento de zinco-níquel é usado quando um objeto funciona em um ambiente hostil que pode sujeitá-lo a corrosão severa ou a variações severas de temperatura.

Qual é a principal diferença entre zincagem de níquel e zincagem?

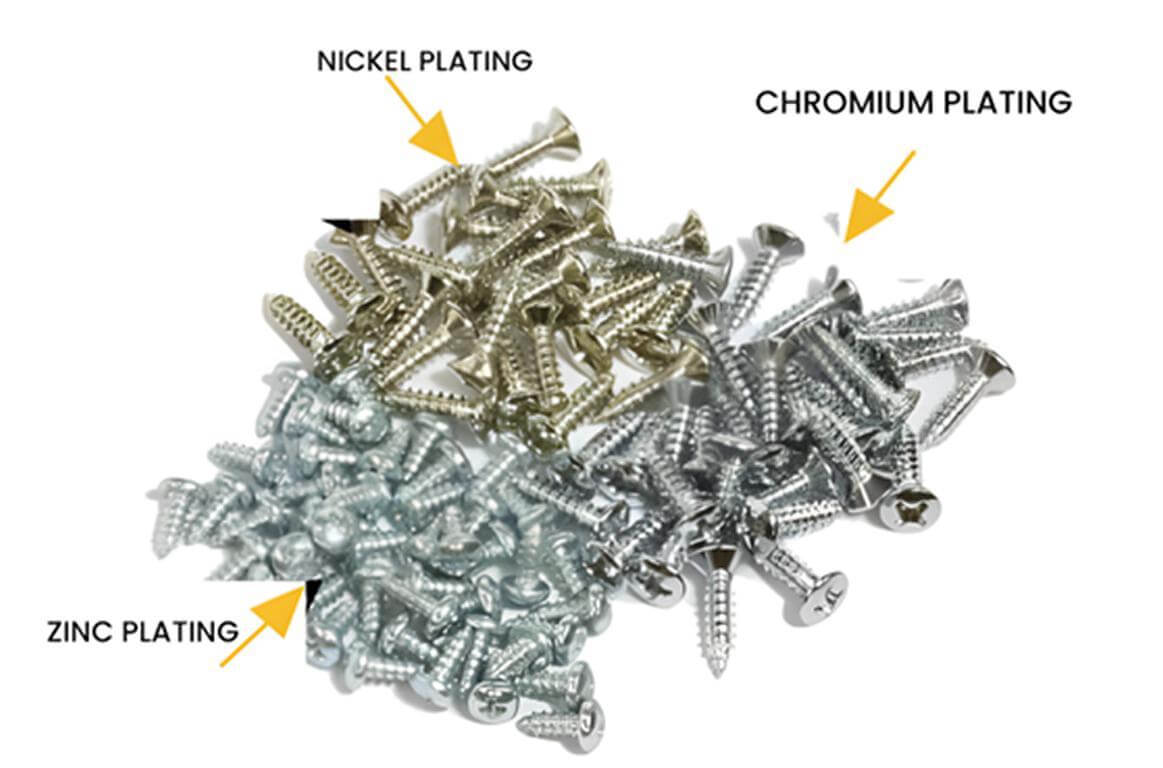

O revestimento de zinco e o revestimento de zinco-níquel são diferentes devido às suas composições. Portanto, eles também têm processos e aplicações diferentes em vários setores. Vamos explorar as principais diferenças entre eles; confira para saber mais sobre revestimento de níquel.

| Recurso | Revestimento de zinco-níquel | Revestimento de zinco |

| Composição | 85-93% Zinco, 7-15% Níquel | 100% Zinco |

| Resistência à corrosão | Até 1.000 horas (ASTM B117) | 72-200 horas (ASTM B117) |

| Espessura do revestimento | 8-20 mícrons | 5-12 mícrons |

| Temp. Resistência | Até 120°C (248°F) | Até 70°C (158°F) |

| Dureza | 350-400 HV (Vickers) | 70-120 HV (Vickers) |

| Resistência ao desgaste | Excelente | Moderado |

| Aparência | Brilhante, fosco, várias cores | Prata, amarelo, azul |

| Resistência ambiental | Alta (água salgada, produtos químicos) | Moderado |

| Custo | Mais alto | Inferior |

| Aplicativos | Automotivo, aeroespacial, marítimo | Fixadores, parafusos, ferragens em geral |

Diferentes tipos de técnicas de revestimento de zinco-níquel

Portanto, aqui estão os diferentes tipos de técnicas que podemos usar para o revestimento de zinco-níquel;

1. Galvanoplastia

Aqui, submergimos o substrato em uma solução eletrolítica de zinco-níquel e passamos uma corrente elétrica na solução. Assim, ela pode depositar a liga de zinco-níquel na superfície do metal para proporcionar um controle preciso da espessura do revestimento. Você pode ir para revestimento de plástico cromado para saber mais sobre o processo de galvanoplastia para produtos plásticos.

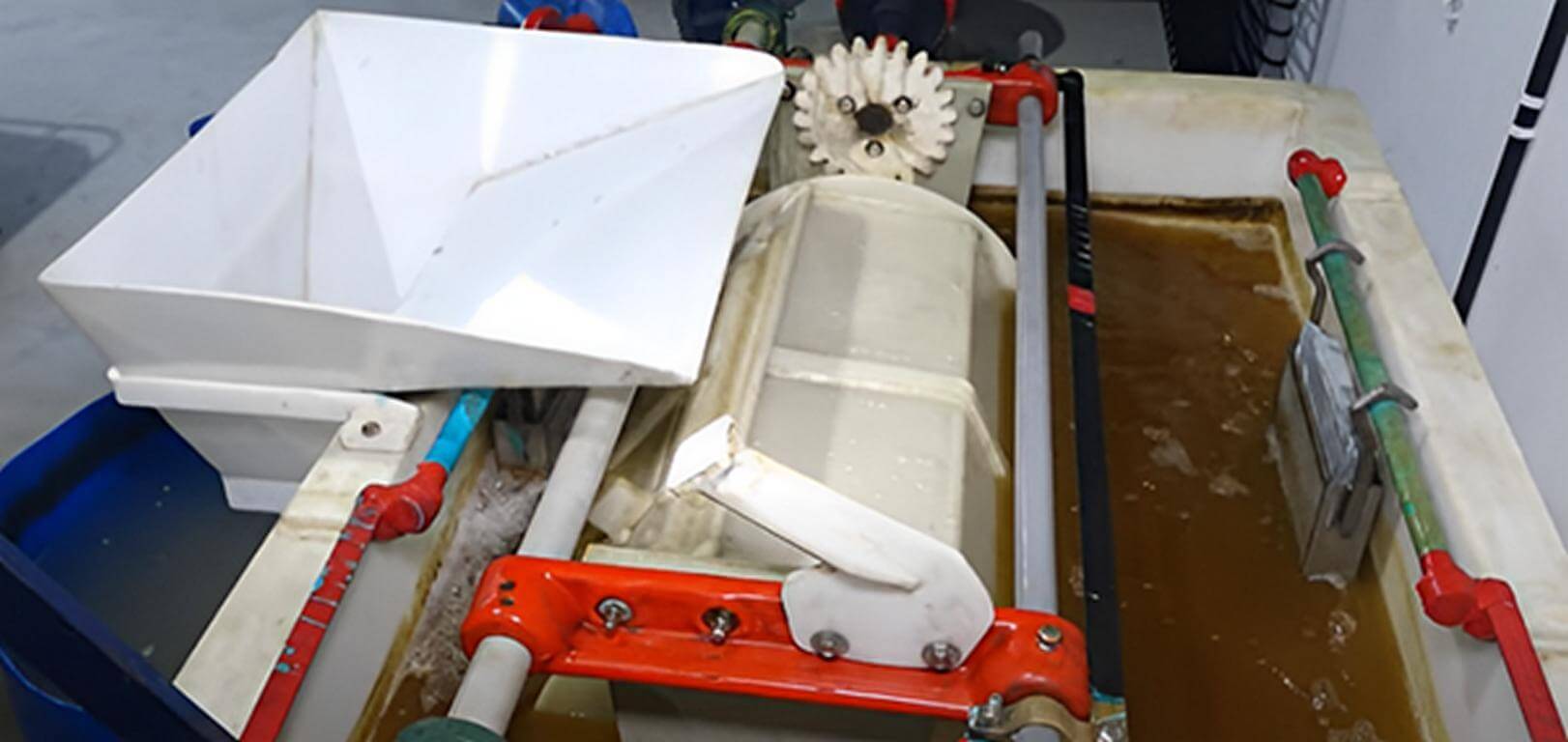

2. Revestimento do barril

Essa técnica é ideal para peças pequenas e envolve a colocação de componentes em um tambor rotativo cheio de solução de galvanização. A ação de tombamento garante uma cobertura uniforme do revestimento de zinco-níquel em todas as superfícies. Portanto, isso a torna eficiente para a produção de grandes volumes.

3. Chapeamento de rack

Usado para peças maiores ou complexas, os itens são montados com segurança em racks submersos na solução de galvanização. Esse método permite melhor controle e revestimentos mais espessos. Além disso, é altamente adequado para aplicações aeroespaciais e automotivas.

4. Revestimento por pulso

Uma técnica avançada que usa pulsos de corrente alternada durante a galvanoplastia. Isso melhora a qualidade do revestimento e o acabamento da superfície, permitindo um controle mais preciso sobre a taxa de deposição. Portanto, ela se torna ideal para projetos complexos.

5. Chapeamento contínuo

Um método de produção de alto volume em que as peças são alimentadas continuamente por uma linha de revestimento. Essa abordagem maximiza a eficiência e garante um revestimento consistente, usado na fabricação de automóveis.

6. Revestimento por imersão

Envolve a submersão de peças em uma solução de zinco-níquel sem corrente elétrica. Esse método menos comum se baseia nas propriedades químicas da solução para depositar a liga, geralmente usada como uma etapa de pré-tratamento.

Processo completo de revestimento de zinco-níquel

As etapas a seguir são cruciais para obter um depósito uniforme e forte de revestimento de zinco-níquel, boa adesão e corrosão, além de uma superfície resistente ao desgaste.

1. Preparação da superfície

O primeiro processo no processo de revestimento de zinco-níquel é a preparação cuidadosa da superfície do metal para que o tratamento produza uma adesão adequada do acabamento da superfície. Contaminantes como sujeira, óleo, graxa e ferrugem são removidos por meio de técnicas como:

- Desengorduramento: Ele usa solventes ou produtos de limpeza alcalinos para remover os óleos e as graxas.

- Limpeza com ácido: Isso auxilia na remoção de ferrugem ou óxidos da superfície, ou seja, do metal.

- Jateamento abrasivo: No caso de contaminantes persistentes, uma superfície áspera é aplicada com jateamento abrasivo para eliminar a corrosão ou a incrustação.

2. Ativação

O metal é mergulhado em ácido, o que ajuda a limpar a superfície novamente devido à possibilidade de ainda haver alguma camada de óxido. Assim, melhora a reatividade química na superfície para que haja a formação de uma forte ligação entre a superfície e a camada de zinco-níquel galvanizada.

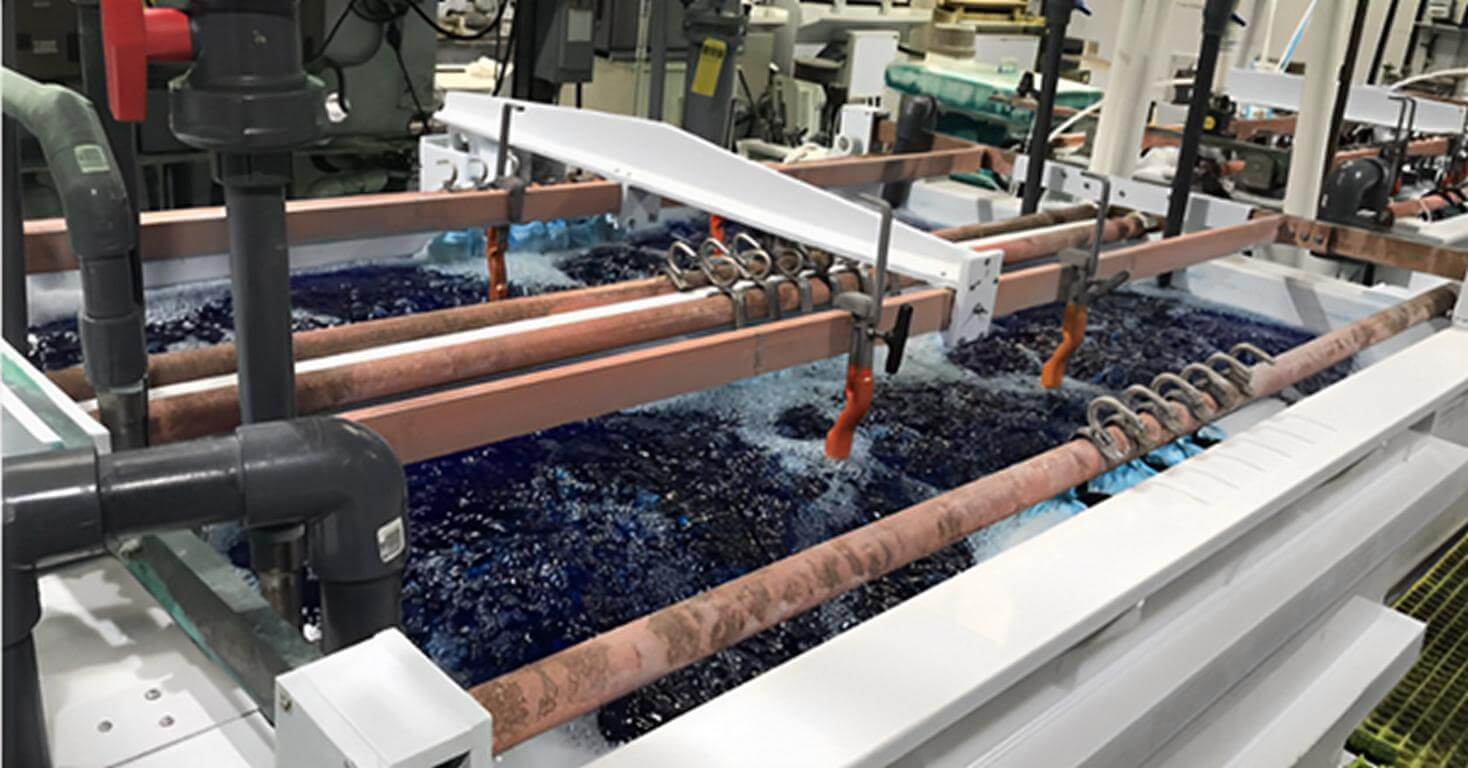

3. Galvanoplastia

Aqui, o metal ativado é imerso em um banho de galvanoplastia que contém uma solução eletrolítica de zinco e níquel. A eletrólise é usada quando uma corrente elétrica passa pelo banho por meio de um cátodo que atrai e adere os íons de zinco e níquel à superfície do metal. Isso leva à formação de uma camada protetora uniforme de liga de zinco-níquel na superfície do metal, o que proporciona, além da proteção contra corrosão, maior vida útil.

4. Pós-tratamento

Após a galvanoplastia, o pós-tratamento é realizado principalmente para melhorar a qualidade do depósito formado sobre o substrato. Isso pode incluir:

- Passivação: Esse processo também fornece uma camada muito fina de zinco que ajuda a evitar a corrosão.

- Cromatina: É um dos tratamentos regulares que melhoram as propriedades anticorrosivas do revestimento, bem como sua aparência; está disponível em diferentes cores.

- Revestimento selante: Por fim, uma camada de acabamento pode ser usada para aumentar a durabilidade do revestimento, especialmente para aqueles a serem usados em ambientes muito corrosivos.

Ferramentas usadas na zincagem de metais

A seguir, o nome das diferentes ferramentas e sua descrição em detalhes;

- Banho de revestimento: Um recipiente no qual a solução de revestimento de zinco-níquel é armazenada e no qual o substrato a ser revestido é imerso.

- Fonte de alimentação: Um conversor de CA para CC ou uma unidade de fonte de alimentação que forneça a corrente correta para a galvanoplastia.

- Anodos: Os ânodos de zinco ou de liga de zinco são empregados no banho de revestimento e dispersam os íons metálicos para o processo de revestimento.

- Cátodos: No processo de galvanoplastia, o substrato a ser galvanizado ocupa o local redutor da meia-célula ou atua como cátodo.

- Medidor de pH: Um item usado para medir o pH da solução de galvanização porque ele tem influência direta na qualidade da galvanização.

- Elementos de aquecimento: Anteriormente usado para controlar a temperatura necessária da solução de galvanização para atingir a taxa de deposição adequada.

- Equipamento de agitação: Bicos de descarga especiais ou agitadores mecânicos que mantêm a solução dentro do banho de galvanização em movimento de modo a obter uma deposição metálica uniforme e, igualmente, os íons metálicos de galvanização.

- Equipamento de limpeza: Equipamentos como limpadores ultrassônicos, escovas ou gabinetes de jateamento que são a superfície de preparação geral antes do processo de galvanização.

- Equipamento de teste: Aparelhos como medidor de espessura e testadores de névoa salina, que medem a espessura e a capacidade de corrosão da superfície revestida, respectivamente.

Especificações da liga com alto teor de zinco e níquel

A resistência à corrosão da liga de zinco-níquel com maior teor de Ni é ainda melhor do que a da liga acima. A liga com alto teor de zinco-níquel é usada em setores que exigem o máximo de resistência, como em equipamentos de perfuração de petróleo em alto-mar e outros usos militares.

| Parâmetro | Especificação |

| Dureza | 350-400 HV |

| Conteúdo de níquel | 7-15% |

| Espessura | 8-20 mícrons |

| Aplicativos | Automotivo, aeroespacial, marítimo |

| Resistência à corrosão | Até 1.000 horas (ASTM B117) |

| Conteúdo de zinco | 85-93% |

| Acabamento | Brilhante, fosco, cromado |

| Temp. Resistência | Até 120°C |

Qual é a cor do revestimento de zinco?

O revestimento de zinco real pode ser de qualquer cor determinada pelo tratamento pós-eletrodeposição dado ao artigo revestido de zinco. Portanto, suas cores comuns incluem:

- Limpo: Um acabamento prateado brilhante.

- Amarelo: Uma cor laranja que geralmente é obtida após tratamentos com cromato.

- Preto: Adição de cromato preto que aumenta sua capacidade de corrosão.

- Cortiça oliva: Uma cor verde opaca para aplicações industriais.

Qual é a principal diferença entre cromagem e zincagem de níquel?

A tabela a seguir descreve de forma concisa os principais aspectos comparativos da cromagem e da zinco-níquelagem;

| Recurso | Cromagem | Revestimento de zinco-níquel |

| Composição | Principalmente cromo | 85-93% Zinco, 7-15% Níquel |

| Resistência à corrosão | Moderado (até 200-500 horas) | Superior (até 1.000 horas, ASTM B117) |

| Espessura do revestimento | Normalmente, de 0,5 a 10 mícrons | 8-20 mícrons |

| Dureza | Muito duro (800-1000 HV) | Difícil (350-400 HV) |

| Aparência | Acabamento brilhante e espelhado | Acabamentos brilhantes, foscos ou coloridos |

| Resistência ao desgaste | Excelente (alta durabilidade e resistência a arranhões) | Excelente (boa durabilidade e resistência ao desgaste) |

| Resistência ambiental | Bom, mas propenso a corrosão em ambientes extremos | Alta, resistente à água salgada e a produtos químicos |

| Custo | Maior devido ao cromo e ao acabamento | Moderado |

| Aplicativos | Decorativo (acabamento automotivo, ferramentas), industrial (pistões, moldes) | Automotivo, aeroespacial, marítimo |

| Impacto ambiental | Produtos químicos tóxicos, regulamentações rigorosas | Mais amigável ao meio ambiente |

Vantagens do revestimento de zinco e níquel

Veja a seguir os diferentes prós/méritos do revestimento de zinco-níquel;

- Alta resistência à corrosão.

- Melhor resistência aos efeitos do clima e a outras condições adversas.

- Alta resistência ao calor.

- Melhores propriedades de adesão.

- Ele pode ser usado em conjunto com muitos pós-tratamentos, como passivação ou aplicação de revestimento de cromato.

Desvantagens do revestimento de zinco e níquel

Aqui estão algumas das limitações do revestimento de zinco-níquel;

- A principal desvantagem é o custo relativamente mais alto da prática do revestimento de níquel sem eletrólito do que o típico revestimento de zinco.

- Isso leva mais tempo e, acima de tudo, precisa de uma equipe experiente no leme.

- Essas informações não estão disponíveis gratuitamente em diferentes regiões.

- Possíveis efeitos adversos do níquel no meio ambiente.

- Exige uma maneira especial de descarregar os resíduos do banho de galvanização.

Aplicações do revestimento de zinco e níquel

Ao considerar os inúmeros benefícios do revestimento de zinco e níquel. Vamos explorar as diferentes aplicações do revestimento de zinco e níquel em vários setores;

- Componentes automotivos: Essa aplicação resiste à oxidação em condições de alta umidade.

- Peças aeroespaciais: Serve como um escudo contra fatores atmosféricos severos.

- Equipamentos marítimos: Altos níveis de padrão de resistência à corrosão por água salgada.

- Eletrônicos: Ele é usado para revestir conectores e fixadores para fornecer uma camada protetora.

- Maquinário pesado: Oferece proteção às peças que precisam ser submetidas a procedimentos abrasivos.

Por que o zinco-níquel é resistente à corrosão?

Devido ao seu rico conteúdo de níquel, o revestimento de zinco-níquel endurece para desenvolver um abrigo para o metal base contra os fatores corrosivos. Essa liga forma um escudo que resiste a soluções químicas, água salgada e clima adverso, razão pela qual é popular entre os setores com características corrosivas.

Por que o zinco-níquel deve ser usado e como revestir o zinco-níquel corretamente?

O revestimento de zinco-níquel é adequado para os casos em que se espera que as soluções de revestimento regulares se deteriorem como resultado da corrosão. Para usar o zinco-níquel de forma eficaz, o tratamento de superfície e os processos de galvanoplastia devem ser feitos com cuidado. O banho de galvanoplastia deve ser cuidadosamente mantido, o valor da corrente deve ser adequadamente controlado e os pós-tratamentos de proteção devem ser usados corretamente. Assim, é possível obter um alto acabamento e uma proteção duradoura.

Escolha Sincere Tech para revestimento de zinco

Se você estiver procurando o prestador de serviços certo para zincagem perto de mim ou Serviços de zincagem e niquelagem da China. Você deve procurar especialistas que garantam a qualidade correta dos acabamentos. Entre em contato com a Sincere Tech da sua região que lida com zinco ou zinco-níquel, que é bem avaliada e segue os padrões industriais. Além disso, você deve confiar que nosso fornecedor é especializado em vários processos de galvanização, especialmente zinco-níquel para maior proteção contra corrosão.

Somos um dos 10 maiores empresas de moldagem por injeção de plástico Na China, oferecemos todos os serviços em um só lugar, desde o design, o protótipo e os testes, molde plástico fabricação, fabricação de fundição sob pressão, produção, acabamento de superfície, montagem e entrega, oferecemos muitos tipos de acabamento de superfície, como zincagem, niquelagem, pintura, tela lisa e assim por diante.

Conclusão

Concluindo, o revestimento de zinco-níquel oferece um forte cartaz para os setores que exigem aplicações anticorrosivas robustas. Ele tem desempenho de alto impacto em ambientes hostis, além de ser mais durável e poder ser produzido em diversas variantes de cores que podem se adequar a um determinado fabricante. Ao decidir entre o revestimento de zinco padrão e os recursos avançados do zinco-níquel, é possível considerar melhor a aplicação e o processo.

Perguntas frequentes

Quais são as diferenças entre zincagem e zinco-niquelagem?

Comparado apenas com o revestimento de zinco, o revestimento de zinco-níquel combinou uma melhor resistência à corrosão, que chega a ser de 7 a 10 vezes superior.

Qual é o uso geral do revestimento de zinco-níquel?

Alta proteção contra corrosão, maior resistência ao calor e estabilidade do material sob condições severas de processo.

A chapa de zinco-níquel pode ser aplicada em qualquer tipo de metal?

Os melhores resultados são obtidos em aço e ferro, mas o método pode ser usado em outros tipos de metal se eles tiverem sido adequadamente pré-tratados.

Quais setores utilizam o revestimento de zinco-níquel?

Esse revestimento é amplamente utilizado nos setores automotivo, aeroespacial, eletrônico e marítimo.

Qual é a durabilidade do revestimento de zinco-níquel?

Quando mantido adequadamente e aplicado corretamente, o zinco-níquel revestimento podem funcionar por muitos anos e até mesmo em certos ambientes difíceis.