O que é o relatório de análise de fluxo de molde?

Análise do fluxo do molde (MFA) é uma ferramenta de simulação usada para prever e otimizar o fluxo de resina plástica em um molde durante o processo de moldagem por injeção. A simulação leva em conta as propriedades da resina e a geometria do molde, e prevê o comportamento do plástico à medida que ele preenche o molde e esfria.

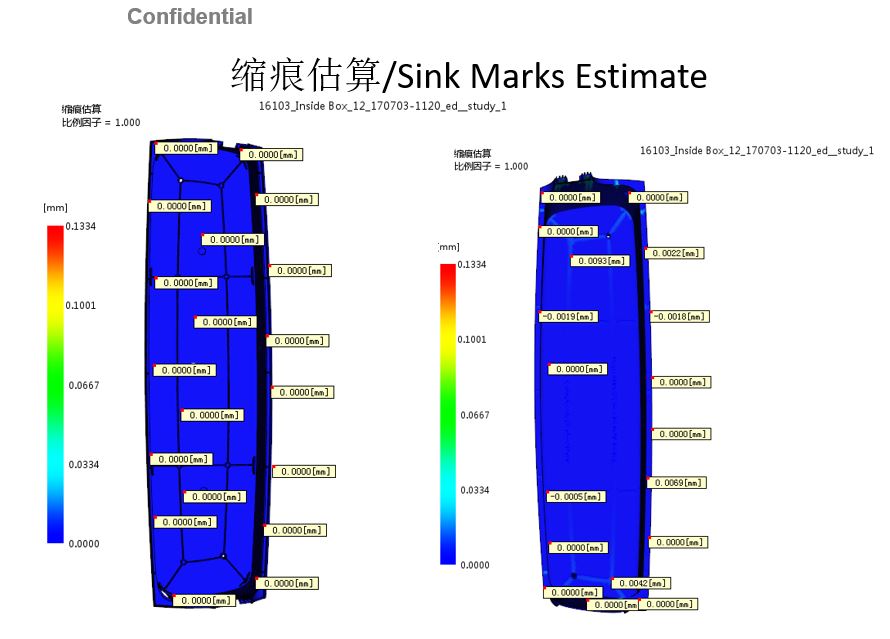

Relatório de análise de fluxo de molde pode ajudar a identificar e solucionar possíveis problemas com o processo de moldagem por injeção, como disparos curtos, deformações, linhas de solda, armadilhas de ar, marcas de afundamento, etc. Relatório de análise de fluxo de molde também pode ser usado para otimizar o processo de moldagem por injeção, identificando o melhor local para portas e canais, determinando a velocidade ideal de injeção e prevendo o melhor tempo e temperatura de resfriamento. Isso pode ajudar a reduzir o tempo de ciclo, melhorar a qualidade das peças e aumentar a eficiência da produção.

Relatório de análise de fluxo de molde

Resumo dos resultados da análise do fluxo do molde

Depois de concluir o projeto do molde, antes de iniciar a fabricação do molde, para garantir que não haja nenhum problema, precisamos fazer a análise do fluxo do molde para verificar possíveis problemas, essa é uma maneira segura de evitar erros, especialmente para os moldes grandes. Abaixo estão alguns pontos que precisamos verificar ao fazer o relatório de análise de fluxo do molde.

Tempo de preenchimento do molde – O tempo de preenchimento é o tempo necessário para preencher a cavidade da peça. O gráfico do tempo de preenchimento também fornece uma animação do preenchimento da cavidade do molde. O tempo de preenchimento também pode ser controlado durante a análise para resolver problemas de qualidade, como altas tensões de cisalhamento.

Pressão de injeção - Uma máquina de moldagem por injeção padrão é capaz de pressurizar o fluxo de material fundido a 20.000 psi (2.000 psi de pressão hidráulica). Uma parte da pressão é usada para empurrar o plástico pelo sistema de canais, e outra parte é usada para empurrar o plástico para dentro do molde. cavidade do moldeA pressão é usada para "embalar" a peça depois que ela é preenchida. Se a peça e o sistema de canais exigirem mais pressão do que a máquina é capaz, a peça terá um tiro curto ou será profunda. marcas de pia.

Linhas de solda Defeitos - As linhas de solda são formadas quando duas frentes de fluxo se encontram e se "soldam". As linhas de solda geralmente são visíveis na peça e podem ser um problema de aparência. As linhas de solda também podem reduzir a resistência da peça em 10% - 20%, criando potencialmente um problema estrutural, dependendo de sua localização. Se a análise do fluxo do molde não for usada para corrigir esses problemas antes da construção da ferramenta, o moldador será forçado a: aumentar a pressão de injeção, aumentar a temperatura de fusão, aumentar a temperatura do molde, aumentar as aberturas, mudar a localização da porta e/ou alterar a espessura da peça. Todas essas "soluções" levam tempo e dinheiro para serem implementadas e/ou aumentam o custo da peça.

Armadilhas de ar Defeitos - Os coletores de ar são formados quando o plástico derretido retém o ar na cavidade da peça à medida que ela é preenchida. Se esses coletores de ar não forem ventilados, podem causar problemas de qualidade, como marcas de queimadura, disparos curtos, linhas de solda pronunciadas e preenchimento incompleto. Nossos gráficos de coletores de ar permitem que o fabricante de ferramentas saiba exatamente onde as aberturas precisam ser colocadas quando a ferramenta é construída. Os purgadores de ar que estão em locais difíceis de ventilar podem ser movidos para locais melhores movendo-se o portão. Fazer esse trabalho antes de a ferramenta ser construída pode economizar a quantidade de depuração e alterações de molde necessárias.

Qualidade - A definição de uma peça moldada de qualidade não é apenas o fato de a peça ser completamente preenchida. Uma peça moldada de qualidade também deve estar livre de degradação do material e ter baixa tensão de moldagem. O gráfico de qualidade mostra a gravidade e as áreas que estão sofrendo com problemas de qualidade. Os problemas detectados incluem tensão de cisalhamento e taxa de cisalhamento excessivas, além de áreas difíceis de embalar. Sugestões como ajustes de espessura, mudanças nas condições de processamento e ajustes no tempo de enchimento podem ser tentadas para eliminar os problemas de qualidade.

Marcas de pia Defeitos – As marcas de afundamento são depressões localizadas na superfície de peças moldadas por injeção causadas por um encolhimento não uniforme do plástico durante o resfriamento. Em peças cosmeticamente críticas, elas podem ser um problema sério. As marcas de afundamento geralmente são uma surpresa quando a ferramenta está completa. Se as marcas de afundamento forem desagradáveis para o cliente, o moldador geralmente é encarregado de "eliminá-las". Isso geralmente significa operar a máquina de moldagem nos extremos da janela do processo, o que pode prolongar os tempos de ciclo e aumentar a quantidade de tensões moldadas e a degradação do material.

Tempo de resfriamento - Foi demonstrado que o tempo de resfriamento é, em média, cerca de 50% do ciclo de moldagem. Se o material em uso for uma resina de commodity, o custo de moldagem supera em muito o custo do material. Nesse caso, uma redução no tempo de resfriamento tem uma grande redução no custo da peça. Nossa análise de resfriamento pode reduzir seu ciclo de resfriamento e otimizar seu sistema de resfriamento, eliminando pontos quentes e empenamentos.

O MFA é uma ferramenta poderosa que pode ajudar a melhorar a eficiência e a qualidade do processo de moldagem por injeção, simulando o comportamento da resina plástica à medida que ela flui pelo molde e esfria. Ele ajuda a identificar possíveis problemas e otimizar o processo para minimizar os defeitos e melhorar a qualidade do produto final.

Fazemos análise de fluxo de molde para seu projeto

Se você tiver um projeto com muitas preocupações, entre em contato conosco. Verificaremos todos os desenhos das peças e faremos Relatório DFM e fluxo de molde análise para você e resumir todos os possíveis problemas na folha de dados e enviá-la de volta para você.