O que é o defletor de resfriamento do molde de injeção?

O defletor de resfriamento do molde de injeção na moldagem por injeção refere-se a um componente ou estrutura projetado para aprimorar o processo de resfriamento do molde durante o ciclo de moldagem por injeção. A moldagem por injeção é um processo de fabricação em que o plástico derretido é injetado em uma cavidade do molde para formar uma forma específica. Um resfriamento eficiente é fundamental nesse processo para garantir a solidificação adequada do plástico e obter peças moldadas de alta qualidade.

Os defletores de resfriamento do molde de injeção geralmente são posicionados dentro da cavidade do molde para regular e otimizar o resfriamento do plástico injetado. Esses defletores podem assumir várias formas, como aletas, canais ou outras estruturas, e são estrategicamente posicionados para controlar o fluxo do líquido de arrefecimento (geralmente água ou óleo) através do molde. O principal objetivo dos defletores de resfriamento é extrair rapidamente o calor do plástico fundido, facilitando uma solidificação mais rápida e uniforme.

Com o uso de defletores de resfriamento do molde, os fabricantes podem melhorar os tempos de ciclo, aprimorar a estabilidade dimensional das peças moldadas, reduzir o risco de defeitos e, por fim, aumentar a eficiência geral do processo de moldagem por injeção. O projeto e a colocação dos defletores de resfriamento dependem de fatores como a geometria da peça moldada, o material que está sendo usado e os requisitos específicos do processo de moldagem.

Importância do defletor de resfriamento do molde de injeção

Os defletores de resfriamento do molde desempenham um papel crucial no processo de moldagem por injeção, e sua importância reside em vários aspectos fundamentais:

- Redução do tempo de ciclo: Os defletores de resfriamento eficientes ajudam no resfriamento mais rápido e uniforme da peça moldada. Ao otimizar o processo de resfriamento, o tempo total do ciclo do processo de moldagem por injeção pode ser reduzido. Tempos de ciclo mais curtos contribuem para aumentar as taxas de produção e melhorar a eficiência operacional.

- Estabilidade dimensional: O resfriamento adequado é essencial para obter precisão dimensional e estabilidade nas peças moldadas. Os defletores de resfriamento ajudam a controlar a taxa de resfriamento, evitando o empenamento ou a deformação do produto final. O resfriamento consistente e controlado ajuda a manter as dimensões desejadas dos componentes moldados.

- Melhoria da qualidade: O resfriamento uniforme minimiza a probabilidade de tensões internas, marcas de afundamento e outros defeitos nas peças moldadas. Ao evitar o resfriamento desigual, os defletores de resfriamento contribuem para produtos acabados de maior qualidade, com menos imperfeições na superfície e maior integridade estrutural.

- Seleção de materiais e otimização de processamento: Materiais diferentes têm requisitos de resfriamento distintos. Os defletores de resfriamento permitem a personalização do processo de resfriamento com base no material específico que está sendo usado. Essa flexibilidade é fundamental para otimizar os parâmetros de moldagem por injeção e obter as propriedades desejadas do material no produto final.

- Eficiência energética: Os defletores de resfriamento eficientes contribuem para a economia de energia ao permitir o controle preciso do processo de resfriamento. Ao resfriar o molde de forma mais eficaz, é possível reduzir o tempo que o molde passa na fase de resfriamento, o que leva à eficiência energética e à economia de custos a longo prazo.

- Vida útil prolongada da ferramenta: O resfriamento adequado ajuda a gerenciar as tensões térmicas exercidas sobre o molde. Ao evitar o superaquecimento e garantir a distribuição uniforme da temperatura, os defletores de resfriamento contribuem para a longevidade e a durabilidade do molde de injeção, reduzindo os custos de manutenção e o tempo de inatividade.

Em resumo, os defletores de resfriamento de moldes de injeção são essenciais para otimizar o processo de moldagem por injeção, melhorar a qualidade dos produtos moldados, reduzir os tempos de ciclo e aumentar a eficiência operacional geral no setor de fabricação.

O que eles fazem para o resfriamento do molde? Borbulhadores e defletores

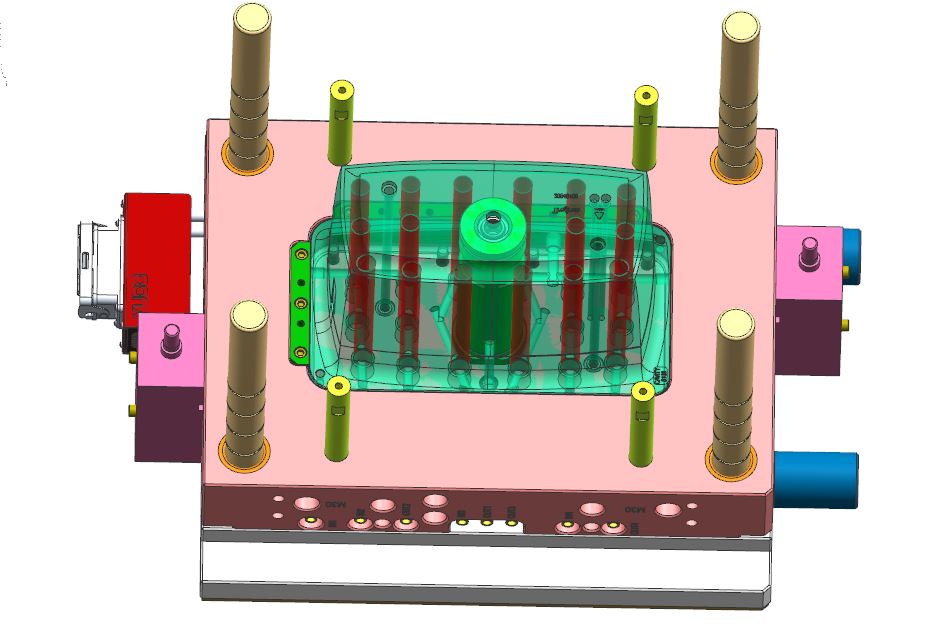

Borbulhador de resfriador de água e o defletor são seções de linhas de resfriamento que desviam o fluxo do líquido de arrefecimento para áreas que normalmente não seriam refrigeradas. Canais de resfriamento são normalmente perfurados através do cavidade e núcleo do molde. O molde, no entanto, pode consistir em áreas muito distantes para acomodar canais de resfriamento regulares. Métodos alternativos para resfriar essas áreas de maneira uniforme com o restante da peça envolvem o uso de defletores, borbulhadores ou pinos térmicos, conforme mostrado abaixo.

Defletores

Um defletor de molde é, na verdade, um canal de resfriamento perfurado perpendicularmente a um canal principal. linha de resfriamentoO sistema de resfriamento é um sistema de resfriamento de água, com uma lâmina que separa uma passagem de resfriamento em dois canais semicirculares. O líquido de arrefecimento flui em um lado da lâmina a partir do canal principal linha de resfriamentoA linha de resfriamento principal é a linha de resfriamento principal, que dá a volta na ponta para o outro lado do defletor e, em seguida, flui de volta para a linha de resfriamento principal.

Esse método fornece seções transversais máximas para o refrigerante, mas é difícil montar o divisor exatamente no centro. O efeito de resfriamento e, com ele, a distribuição de temperatura em um lado do núcleo pode ser diferente do outro lado. Essa desvantagem de uma solução econômica, no que diz respeito à fabricação, pode ser eliminada se a folha de metal que forma o defletor for torcida. Por exemplo, o defletor em hélice, conforme mostrado na Figura 2 abaixo, transporta o líquido de arrefecimento para a ponta e de volta na forma de uma hélice. Ele é útil para diâmetros de 12 a 50 mm e permite uma distribuição de temperatura muito homogênea. Outro desenvolvimento lógico dos defletores são os núcleos espirais de voo simples ou duplo, conforme mostrado na Figura 2 abaixo.

Borbulhadores

Um borbulhador de resfriamento de molde é semelhante a um defletor, exceto pelo fato de que a lâmina é substituída por um pequeno tubo. O líquido de arrefecimento flui para a parte inferior do tubo e "borbulha" na parte superior, como em uma fonte. Em seguida, o líquido de arrefecimento flui para baixo em torno da parte externa do tubo para continuar seu fluxo através do canal de resfriamento.

O resfriamento mais eficaz de núcleos finos é obtido com borbulhadores. O diâmetro de ambos deve ser ajustado de forma que a resistência do fluxo em ambas as seções transversais seja igual. A condição para isso é:

Diâmetro interno / Diâmetro externo = 0,707

Os borbulhadores para resfriamento do molde estão disponíveis comercialmente e geralmente são parafusados no núcleo, conforme mostrado na Figura 3 abaixo. Até um diâmetro de 4 mm, o tubo deve ser chanfrado na extremidade para aumentar a seção transversal da saída; essa técnica é ilustrada na Figura 3. Os borbulhadores podem ser usados não apenas para resfriamento do núcleo do moldemas também para o resfriamento de seções planas do molde, que não podem ser equipadas com canais perfurados ou fresados.

Figura 3. (Esquerda) Borbulhadores parafusados no núcleo. (Direita) Borbulhador chanfrado para ampliar a saída

OBSERVAÇÃO: Como os defletores de resfriamento do molde e os borbulhadores têm áreas de fluxo reduzidas, a resistência do fluxo aumenta. Portanto, é preciso ter cuidado ao projetar o tamanho desses dispositivos. O comportamento do fluxo e da transferência de calor para defletores e borbulhadores pode ser facilmente modelado e analisado pela análise do C-MOLD Cooling.

Pinos térmicos

Um pino térmico é uma alternativa ao molde de injeção defletores e borbulhadores. É um cilindro selado cheio de fluido. O fluido vaporiza à medida que retira o calor do aço da ferramenta e se condensa ao liberar o calor para o líquido de arrefecimento, conforme mostrado na Figura 4. A eficiência de transferência de calor de um pino térmico é quase dez vezes maior do que a de um tubo de cobre. Para obter uma boa condução de calor, evite um espaço de ar entre o pino térmico e o molde ou preencha-o com um selante altamente condutor.

Resfriamento de núcleos finos

Se o diâmetro ou a largura for muito pequeno (menos de 3 mm), somente o resfriamento a ar será viável. O ar é soprado nos núcleos a partir do exterior durante a abertura do molde ou flui através de um orifício central a partir do interior; esse procedimento, obviamente, não permite manter uma temperatura exata do molde.

Um melhor resfriamento de núcleos finos (com menos de 5 mm) é obtido com o uso de inserções feitas de materiais com alta condutividade térmica, como cobre ou materiais de cobre-berílio. Essa técnica é ilustrada na Figura 6 abaixo. Esses insertos são encaixados por pressão no núcleo e se estendem com sua base, que tem uma seção transversal tão grande quanto possível, em um canal de resfriamento.

Resfriamento de núcleos grandes

Para diâmetros de núcleo grandes (40 mm ou mais), é necessário garantir um transporte positivo do líquido de arrefecimento. Isso pode ser feito com insertos nos quais o refrigerante chega à ponta do núcleo por meio de um furo central e é conduzido por uma espiral até sua circunferência, e entre o núcleo e o inserto helicoidalmente até a saída, conforme mostrado na Figura 7. Esse projeto enfraquece significativamente o núcleo.

Resfriamento de núcleos de cilindros

O resfriamento de núcleos de cilindros e outras peças redondas deve ser feito com uma hélice dupla, conforme mostrado abaixo. O líquido de arrefecimento flui para a ponta do núcleo em uma hélice e retorna em outra hélice. Por motivos de projeto, a espessura da parede do núcleo deve ser de pelo menos 3 mm nesse caso.