Cynkowanie i niklowanie, pełny przegląd

Niklowanie cynkowe jest jedną z kilku szeroko stosowanych metod powlekania w przemyśle motoryzacyjnym, elektronicznym i innych. Poza tym jest wysoce skuteczna w zapewnianiu wysokich właściwości antykorozyjnych i wyższej trwałości. W świetle rosnących wymagań dotyczących ochrony metali w dość agresywnych warunkach, powłoki cynkowo-niklowe są wysoko cenione za swoje cenne właściwości. W tym artykule wyjaśnimy, czym jest powłoka cynkowo-niklowa, jak można ją wykonać, jakie są zalety stosowania tego rodzaju powłoki i czym różni się ona od powłoki cynkowej.

Czym jest niklowanie cynkowe?

Niklowanie cynkowe to proces wykańczania powierzchni, w którym warstwa stopu cynku i niklu jest osadzana na określonej powierzchni. Zwykle zawiera 85-93% cynku i 7-15 % niklu. Co więcej, przewyższa zwykłe cynkowanie pod względem ochrony przed korozją, dlatego produkt ten jest przydatny w wielu zastosowaniach. Mogą one obejmować przemysł lotniczy, motoryzacyjny i produkcję ciężkiego sprzętu. Powłoka cynkowo-niklowa jest stosowana, gdy obiekt funkcjonuje w trudnym środowisku, które może narażać go na silną korozję lub duże wahania temperatury.

Jaka jest główna różnica między powłoką cynkowo-niklową a powłoką cynkową?

Cynkowanie galwaniczne i cynkowo-niklowe różnią się ze względu na swój skład. Dlatego też mają one różne procesy i zastosowania w wielu branżach. Przyjrzyjmy się głównym różnicom między nimi; sprawdź, aby dowiedzieć się więcej na temat niklowanie.

| Funkcja | Powłoka cynkowo-niklowa | Cynkowanie galwaniczne |

| Skład | 85-93% cynk, 7-15% nikiel | 100% Cynk |

| Odporność na korozję | Do 1000 godzin (ASTM B117) | 72-200 godzin (ASTM B117) |

| Grubość powłoki | 8-20 mikronów | 5-12 mikronów |

| Temp. Odporność | Do 120°C (248°F) | Do 70°C (158°F) |

| Twardość | 350-400 HV (Vickers) | 70-120 HV (Vickers) |

| Odporność na zużycie | Doskonały | Umiarkowany |

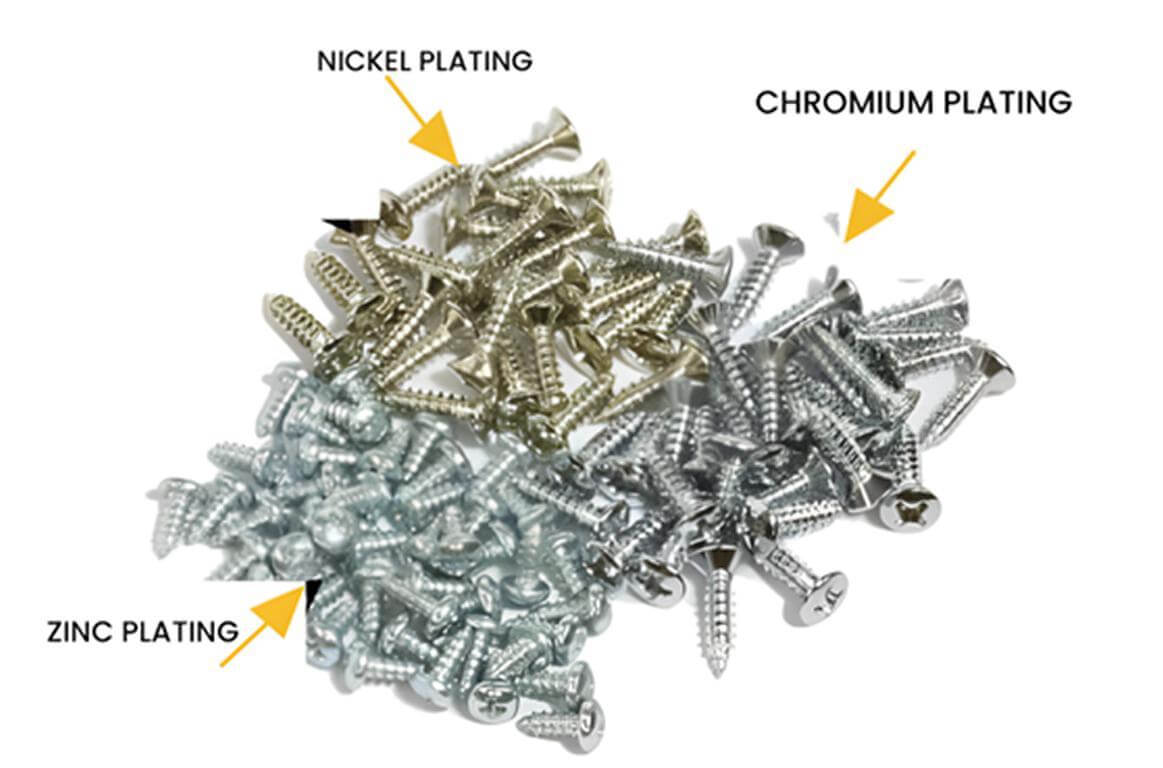

| Wygląd | Jasne, matowe, różne kolory | Srebrny, żółty, niebieski |

| Odporność środowiskowa | Wysoki (słona woda, chemikalia) | Umiarkowany |

| Koszt | Wyższy | Niżej |

| Aplikacje | Przemysł motoryzacyjny, lotniczy i morski | Elementy złączne, śruby, osprzęt ogólny |

Różne rodzaje technik powlekania cynkowo-niklowego

Oto różne rodzaje technik, których możemy użyć do cynkowania i niklowania;

1. Galwanizacja

Tutaj zanurzamy podłoże w roztworze elektrolitu cynkowo-niklowego i przepuszczamy prąd elektryczny do roztworu. Pozwala to na osadzanie stopu cynku i niklu na powierzchni metalu, zapewniając precyzyjną kontrolę nad grubością powłoki. Możesz przejść do chromowanie plastiku aby dowiedzieć się więcej o procesie galwanizacji produktów z tworzyw sztucznych.

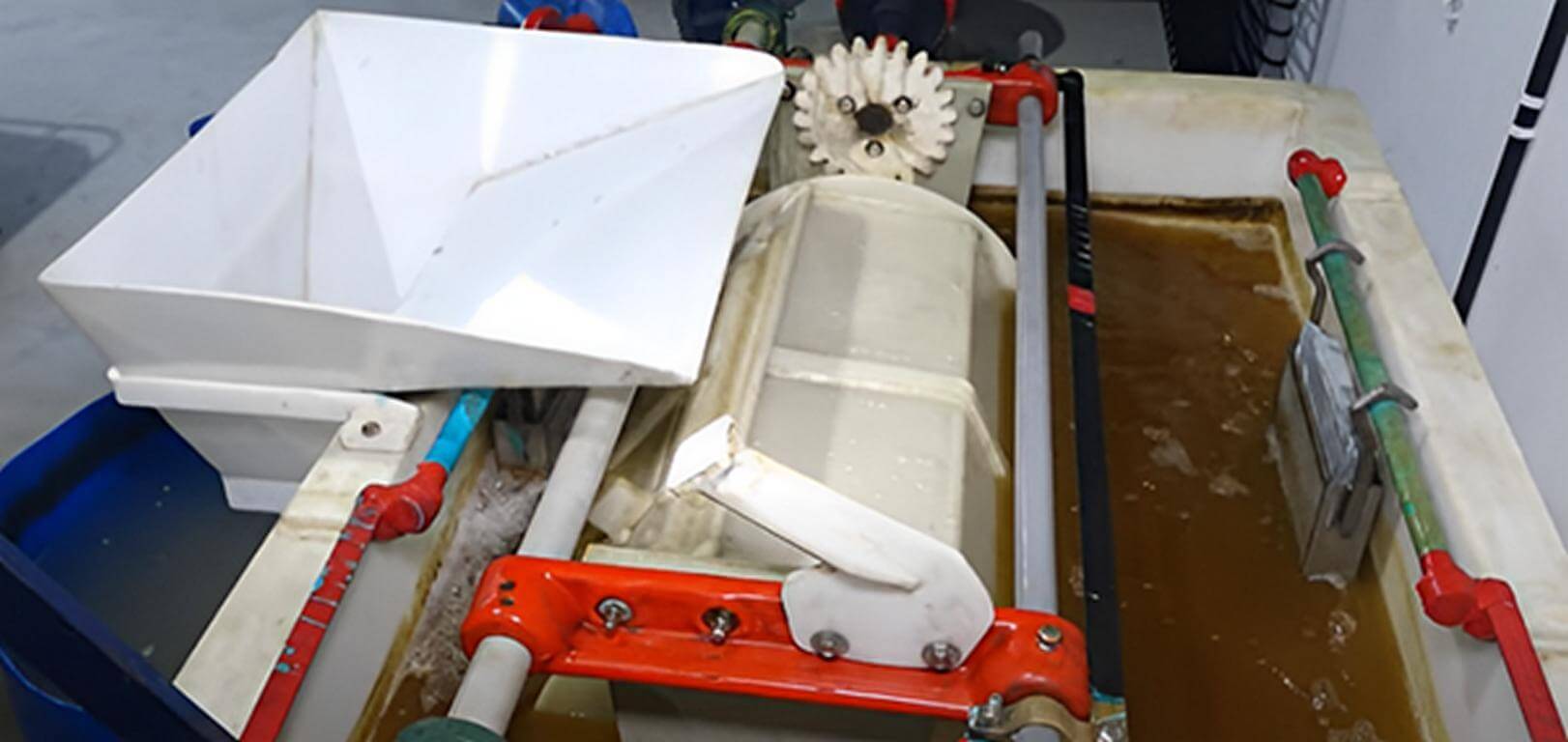

2. Poszycie lufy

Technika ta jest idealna dla małych części i polega na umieszczaniu komponentów w obracającej się beczce wypełnionej roztworem galwanicznym. Działanie bębna zapewnia równomierne pokrycie powłoką cynkowo-niklową na wszystkich powierzchniach. Sprawia to, że jest ona wydajna w produkcji wielkoseryjnej.

3. Poszycie stojaka

W przypadku większych lub złożonych części, elementy są bezpiecznie montowane na stojakach zanurzonych w roztworze galwanicznym. Metoda ta pozwala na lepszą kontrolę i grubsze powłoki. Poza tym jest bardzo odpowiednia do zastosowań w przemyśle lotniczym i motoryzacyjnym.

4. Poszycie impulsowe

Zaawansowana technika wykorzystująca impulsy prądu zmiennego podczas powlekania galwanicznego. Poprawia to jakość powłoki i wykończenie powierzchni, umożliwiając bardziej precyzyjną kontrolę nad szybkością osadzania. Staje się więc idealna do skomplikowanych projektów.

5. Powlekanie ciągłe

Metoda produkcji wielkoseryjnej, w której części są w sposób ciągły podawane przez linię galwaniczną. Podejście to maksymalizuje wydajność i zapewnia spójną powłokę, stosowaną w produkcji motoryzacyjnej.

6. Powlekanie zanurzeniowe

Polega ona na zanurzeniu części w roztworze cynku i niklu bez użycia prądu elektrycznego. Ta mniej popularna metoda opiera się na właściwościach chemicznych roztworu do osadzania stopu, często stosowanego jako etap obróbki wstępnej.

Kompletny proces powlekania cynkowo-niklowego

Poniżej przedstawiono kluczowe kroki w kierunku uzyskania jednolitego i mocnego osadu powłoki cynkowo-niklowej, dobrej przyczepności i korozji, a także powierzchni odpornej na zużycie.

1. Przygotowanie powierzchni

Pierwszym procesem w procesie cynkowania i niklowania jest staranne przygotowanie powierzchni metalu do obróbki w celu uzyskania właściwej przyczepności wykończenia powierzchni. Zanieczyszczenia takie jak brud, olej, smar i rdza są usuwane przy użyciu technik takich jak:

- Odtłuszczanie: Wykorzystuje rozpuszczalniki lub alkaliczne środki czyszczące do zmywania olejów i smarów.

- Czyszczenie kwasem: Pomaga to w usuwaniu rdzy lub tlenków z powierzchni, tj. z metalu.

- Obróbka strumieniowo-ścierna: W przypadku trwałych zanieczyszczeń, szorstka powierzchnia jest nakładana za pomocą obróbki strumieniowo-ściernej w celu wyeliminowania korozji lub osadzania się kamienia.

2. Aktywacja

Metal jest zanurzany w kwasie, co pomaga ponownie oczyścić powierzchnię ze względu na możliwość pozostania warstwy tlenku. Poprawia to reaktywność chemiczną na powierzchni, dzięki czemu powstaje silne wiązanie między powierzchnią a galwanizowaną warstwą cynkowo-niklową.

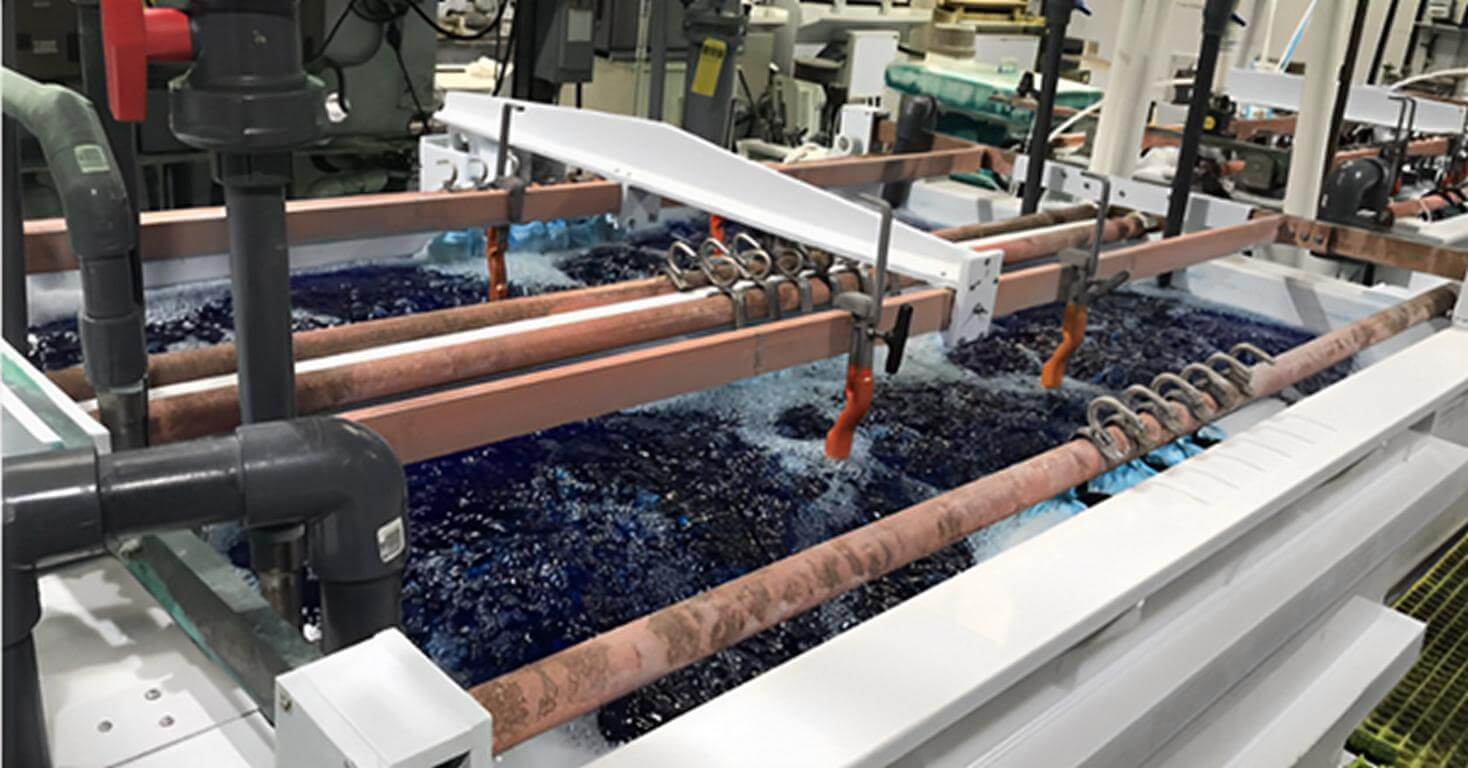

3. Galwanizacja

W tym przypadku aktywowany metal jest zanurzany w kąpieli galwanicznej zawierającej roztwór elektrolitu cynkowo-niklowego. Stosowana jest elektroliza, w której prąd elektryczny przepływa przez kąpiel przez katodę, która przyciąga i przywiera jony cynku i niklu do powierzchni metalu. Prowadzi to do utworzenia jednolitej warstwy ochronnej stopu cynku i niklu na powierzchni metalu, co zapewnia, oprócz ochrony przed korozją, zwiększoną żywotność.

4. Po leczeniu

Po powlekaniu galwanicznym, obróbka końcowa jest wykonywana głównie w celu poprawy jakości osadu utworzonego na podłożu. Mogą one obejmować:

- Pasywacja: Proces ten zapewnia również bardzo cienką warstwę cynku, która pomaga zapobiegać korozji.

- Chromatyna: Jest to jeden z regularnych zabiegów poprawiających właściwości antykorozyjne powłoki, a także jej wygląd; jest dostępny w różnych kolorach.

- Powłoka uszczelniająca: Wreszcie, powłoka nawierzchniowa może być stosowana w celu zwiększenia trwałości poszycia, szczególnie w przypadku tych, które mają być stosowane w bardzo korozyjnych środowiskach.

Narzędzia stosowane w cynkowaniu galwanicznym

Poniżej znajdują się nazwy różnych narzędzi i ich szczegółowy opis;

- Kąpiel galwaniczna: Naczynie, w którym przechowywany jest roztwór cynkowo-niklowy i w którym zanurzane jest podłoże do powlekania.

- Zasilanie: Konwerter prądu przemiennego na prąd stały lub zasilacz dostarczający prąd odpowiedni do galwanizacji.

- Anody: Anody cynkowe lub ze stopu cynku są stosowane w kąpieli galwanicznej i rozpraszają jony metali w procesie galwanizacji.

- Katody: W procesie galwanizacji podłoże, które ma być powlekane, zajmuje miejsce redukcyjne półogniwa lub działa jako katoda.

- Miernik pH: Element używany do pomiaru pH roztworu galwanicznego, ponieważ ma bezpośredni wpływ na jakość galwanizacji.

- Elementy grzejne: Dawniej używany do kontrolowania wymaganej temperatury roztworu galwanicznego w celu osiągnięcia odpowiedniej szybkości osadzania.

- Sprzęt do mieszania: Specjalne dysze wyładowcze lub mieszadła mechaniczne, które utrzymują roztwór w kąpieli galwanicznej w ruchu w taki sposób, aby uzyskać równomierne osadzanie metalu i, w równym stopniu, jonów metalu galwanicznego.

- Sprzęt czyszczący: Sprzęt taki jak myjki ultradźwiękowe, szczotki lub szafy do piaskowania, które stanowią ogólną powierzchnię przygotowawczą przed procesem galwanizacji.

- Sprzęt testujący: Aparatura, taka jak miernik grubości i testery mgły solnej, które mierzą odpowiednio grubość i odporność na korozję powlekanej powierzchni.

Specyfikacje stopu o wysokiej zawartości cynku i niklu

Odporność na korozję stopu cynk-nikiel o wyższej zawartości Ni jest nawet lepsza niż w przypadku powyższego stopu. Stop cynku i niklu o wysokiej zawartości niklu jest stosowany w branżach wymagających maksymalnej wytrzymałości, takich jak morski sprzęt wiertniczy i inne zastosowania wojskowe.

| Parametr | Specyfikacja |

| Twardość | 350-400 HV |

| Zawartość niklu | 7-15% |

| Grubość | 8-20 mikronów |

| Aplikacje | Przemysł motoryzacyjny, lotniczy i morski |

| Odporność na korozję | Do 1000 godzin (ASTM B117) |

| Zawartość cynku | 85-93% |

| Zakończenie | Jasny, matowy, chromianowany |

| Temp. Odporność | Do 120°C |

Czym jest kolor cynkowania galwanicznego?

Rzeczywista powłoka cynkowa może mieć dowolny kolor, który jest określany przez obróbkę galwaniczną cynkowanego wyrobu. Typowe kolory obejmują:

- Wyczyść: Błyszczące srebrne wykończenie.

- Żółty: Pomarańczowy kolor, który zwykle uzyskuje się po obróbce chromianowej.

- Czarny: Dodatek czarnego chromianu zwiększa odporność na korozję.

- Olive Drab: Matowy zielony kolor do zastosowań przemysłowych.

Jaka jest główna różnica między chromowaniem a cynkowaniem i niklowaniem?

Poniższa tabela zwięźle opisuje główne aspekty porównawcze chromowania i cynkowania-niklowania;

| Funkcja | Chromowanie | Powłoka cynkowo-niklowa |

| Skład | Głównie chrom | 85-93% cynk, 7-15% nikiel |

| Odporność na korozję | Umiarkowany (do 200-500 godzin) | Superior (do 1000 godzin, ASTM B117) |

| Grubość powłoki | Zazwyczaj 0,5-10 mikronów | 8-20 mikronów |

| Twardość | Bardzo twardy (800-1000 HV) | Twardy (350-400 HV) |

| Wygląd | Jasne, lustrzane wykończenie | Jasne, matowe lub kolorowe wykończenia |

| Odporność na zużycie | Doskonała (wysoka trwałość i odporność na zarysowania) | Doskonała (dobra trwałość i odporność na zużycie) |

| Odporność środowiskowa | Dobre, ale podatne na wżery w ekstremalnych środowiskach | Wysoka odporność na słoną wodę i chemikalia |

| Koszt | Wyższy ze względu na chrom i wykończenie | Umiarkowany |

| Aplikacje | Dekoracyjne (tapicerka samochodowa, narzędzia), przemysłowe (tłoki, formy) | Przemysł motoryzacyjny, lotniczy i morski |

| Wpływ na środowisko | Toksyczne chemikalia, surowe przepisy | Bardziej przyjazny dla środowiska |

Zalety niklowania cynkowego

Poniżej przedstawiono różne zalety powlekania cynkowo-niklowego;

- Wysoka odporność na korozję.

- Lepsza odporność na wpływ klimatu i innych nieprzyjaznych warunków.

- Wysoka odporność na ciepło.

- Lepsze właściwości adhezyjne.

- Może być stosowany w połączeniu z wieloma procesami obróbki końcowej, takimi jak pasywacja lub nakładanie powłoki chromianowej.

Wady niklowania cynkowego

Oto niektóre z ograniczeń niklowania cynkowego;

- Główną wadą jest stosunkowo wyższy koszt wykonania niklowania bezprądowego niż typowego cynkowania.

- Zajmuje to więcej czasu, a przede wszystkim wymaga doświadczonej załogi za sterami.

- Informacje te nie są swobodnie dostępne w różnych regionach.

- Możliwy niekorzystny wpływ niklu na środowisko.

- Wymaga to specjalnego sposobu odprowadzania odpadów z kąpieli galwanicznej.

Zastosowania niklowania cynkowego

Biorąc pod uwagę liczne zalety cynkowania i niklowania. Przyjrzyjmy się różnym zastosowaniom powłoki cynkowo-niklowej w różnych branżach;

- Części samochodowe: Aplikacja ta jest odporna na utlenianie w warunkach wysokiej wilgotności.

- Części lotnicze i kosmiczne: Służy jako osłona przed silnymi czynnikami atmosferycznymi.

- Sprzęt morski: Wysoki standard odporności na korozję w słonej wodzie.

- Elektronika: Służy do powlekania złączy i elementów złącznych w celu zapewnienia warstwy ochronnej.

- Maszyny ciężkie: Zapewnia ochronę części, które muszą być poddawane procedurom ściernym.

Dlaczego cynk-nikiel jest odporny na korozję?

Ze względu na bogatą zawartość niklu, powłoka cynkowo-niklowa twardnieje, tworząc osłonę dla metalu bazowego przed czynnikami korozyjnymi. Stop ten tworzy osłonę odporną na roztwory chemiczne, słoną wodę i surowy klimat, dlatego jest popularny w branżach o właściwościach korozyjnych.

Dlaczego warto używać niklu cynkowego i jak prawidłowo pokrywać niklem cynkowym?

Powłoka cynkowo-niklowa jest odpowiednia w przypadkach, w których można oczekiwać, że zwykłe powłoki ulegną zniszczeniu w wyniku korozji. Aby skutecznie wykorzystać cynk-nikiel, należy starannie przeprowadzić obróbkę powierzchni i procesy galwaniczne. Kąpiel galwaniczna musi być starannie utrzymywana, wartość prądu musi być odpowiednio kontrolowana, a ochronne zabiegi końcowe stosowane prawidłowo. W ten sposób można uzyskać wysokie wykończenie i długotrwałą ochronę.

Wybierz Sincere Tech do cynkowania galwanicznego

Jeśli kiedykolwiek szukałeś odpowiedniego dostawcy usług cynkowania w pobliżu mnie lub usługi cynkowania i niklowania z Chin. Powinieneś udać się do ekspertów, którzy zapewnią odpowiednią jakość wykończenia. Skontaktuj się z Sincere Tech w Twojej okolicy, który zajmuje się cynkiem lub niklem cynkowym, który jest dobrze sprawdzony i zgodny ze standardami przemysłowymi. Poza tym musisz zaufać naszemu dostawcy, który specjalizuje się w różnych procesach galwanicznych, w szczególności cynk-nikiel w celu zwiększenia ochrony przed korozją.

Jesteśmy jednym z 10 najlepszych firmy zajmujące się formowaniem wtryskowym tworzyw sztucznych w Chinach, oferujemy kompleksowe usługi od projektowania, prototypowania, testowania, forma plastikowa produkcja, odlewanie ciśnieniowe, produkcja, wykończenie powierzchni, montaż i dostawa, oferujemy wiele rodzajów wykończenia powierzchni, takich jak cynkowanie, niklowanie, malowanie, śliski ekran i tak dalej.

Wniosek

Podsumowując, powłoka cynkowo-niklowa oferuje solidny plakat dla branż wymagających solidnych aplikacji antykorozyjnych. Ma wysoką odporność na uderzenia w nieprzyjaznych środowiskach, poza tym jest trwalszy i może być produkowany w różnych wariantach kolorystycznych, które mogą odpowiadać konkretnemu producentowi. Wybór między standardowym cynkowaniem a zaawansowanymi funkcjami cynku i niklu pozwala lepiej rozważyć zastosowanie i proces.

Często zadawane pytania

Jakie są różnice między cynkowaniem a niklowaniem?

W porównaniu do zwykłego cynkowania, powłoka cynkowo-niklowa łączy w sobie lepszą odporność na korozję nawet o 7-10 razy.

Jakie jest ogólne zastosowanie powłoki cynkowo-niklowej?

Wysoka ochrona przed korozją, zwiększona odporność na ciepło i stabilność materiału w trudnych warunkach procesowych.

Czy blacha cynkowo-niklowa może być stosowana na każdym rodzaju metalu?

Optymalne wyniki uzyskuje się na stali i żelazie, ale metoda ta może być stosowana do innych rodzajów metalu, jeśli zostały one odpowiednio przygotowane.

Które branże wykorzystują powłokę cynkowo-niklową?

Powłoka ta jest szeroko stosowana w przemyśle motoryzacyjnym, lotniczym, elektronicznym i morskim.

Jaka jest trwałość powłoki cynkowo-niklowej?

Prawidłowo konserwowany i stosowany cynk-nikiel galwanizacja mogą pracować przez wiele lat, nawet w trudnych warunkach.