Czym jest czyste pomieszczenie do formowania wtryskowego

Czyste pomieszczenie do formowania wtryskowego odnosi się do kontrolowanego środowiska specjalnie zaprojektowanego i utrzymywanego do produkcji elementów z tworzyw sztucznych przy użyciu procesów formowania wtryskowego. Te czyste pomieszczenia są niezbędne dla branż wymagających wysokiego poziomu czystości i precyzji, takich jak sektor medyczny, farmaceutyczny, elektroniczny i lotniczy.

Główne cechy i funkcje czystego pomieszczenia do formowania wtryskowego obejmują:

- Klasyfikacja pomieszczeń czystych: Czyste pomieszczenie do formowania wtryskowego w przemyśle medycznym przestrzegać określonych klasyfikacji czystości opartych na międzynarodowych normach, takich jak ISO 14644-1. Klasyfikacje te określają dopuszczalne limity cząstek unoszących się w powietrzu na metr sześcienny powietrza, zapewniając kontrolowane środowisko o niskim poziomie zanieczyszczeń. Pomieszczenia czyste są zazwyczaj klasyfikowane jako klasa ISO 5 lub wyższa w przypadku zastosowań formowania wtryskowego.

- Kontrola środowiska: Czyste pomieszczenia formowania wtryskowego zawierają zaawansowane systemy kontroli środowiska, aby utrzymać pożądany poziom czystości. Systemy te zazwyczaj obejmują filtry powietrza o wysokiej wydajności (HEPA), różnice ciśnień powietrza oraz kontrolę temperatury i wilgotności, aby zminimalizować obecność cząstek unoszących się w powietrzu i zapewnić optymalne warunki produkcji.

- Higiena osobista i osobista: W czystych pomieszczeniach formowania wtryskowego obowiązują ścisłe procedury dotyczące ubioru i higieny osobistej, aby zapobiec zanieczyszczeniu. Personel czystych pomieszczeń musi nosić specjalistyczną odzież, w tym kombinezony, rękawice, maski, siatki na włosy i ochraniacze na buty. Protokoły mycia rąk i dezynfekcji są ściśle przestrzegane w celu utrzymania czystości.

- Obsługa i przygotowanie materiałów: Surowce używane w formowaniu wtryskowym są obsługiwane i przygotowywane w czystym pomieszczeniu, aby zapobiec zanieczyszczeniu. Wdrażane są kontrolowane przechowywanie i transport materiałów, a także przestrzegane są określone protokoły w celu utrzymania czystości materiałów. Suszenie, kondycjonowanie i mieszanie materiałów może być również przeprowadzane w wydzielonych obszarach czystego pomieszczenia.

- Sprzęt i maszyny do pomieszczeń czystych: Maszyny do formowania wtryskowego używane w środowiskach pomieszczeń czystych są projektowane i konserwowane tak, aby spełniać wymagania czystości. Maszyny te mogą być wyposażone w dodatkowe obudowy, okapy z przepływem laminarnym lub systemy barierowe, aby zminimalizować ryzyko powstawania cząstek podczas procesu formowania. Regularne czyszczenie i konserwacja sprzętu są niezbędne do utrzymania standardów czystości.

- Przygotowanie form i narzędzi: Formy i narzędzia używane w formowaniu wtryskowym są przygotowywane i utrzymywane w czystym środowisku pomieszczenia. W celu wyeliminowania zanieczyszczeń stosuje się odpowiednie procedury czyszczenia, w tym czyszczenie rozpuszczalnikiem, czyszczenie ultradźwiękowe lub specjalistyczne środki czyszczące. Przechowywanie i obsługa form są starannie zarządzane, aby zapobiec gromadzeniu się cząstek.

- Kontrola procesu i zapewnienie jakości: Czyste pomieszczenia do formowania wtryskowego wdrażają rygorystyczne środki kontroli procesu, aby zapewnić stałą jakość i zminimalizować wady. Krytyczne parametry procesu, takie jak temperatura, ciśnienie, prędkość wtrysku i czas chłodzenia, są ściśle monitorowane i kontrolowane. Kontrole w trakcie procesu, pomiary wymiarowe i kontrole jakości są wykonywane w celu weryfikacji jakości produktu i zgodności ze specyfikacjami.

Czyste pomieszczenia do formowania wtryskowego są kluczowe dla branż, które wymagają wysokiej jakości, precyzyjnie formowanych komponentów. Zapewniając kontrolowane i czyste środowisko, te czyste pomieszczenia minimalizują ryzyko skażenia, zapewniają integralność produktu i spełniają surowe normy regulacyjne i branżowe. Połączenie kontroli środowiska, higieny personelu, obsługi materiałów i środków kontroli procesu w czystym pomieszczeniu do formowania wtryskowego przyczynia się do produkcji niezawodnych i wysokiej jakości plastikowych komponentów.

Czasami Firma produkująca formy do tworzyw sztucznych poszukuje dobrych produktów niszowych, które byłyby powiązane z ich działalnością i mogłyby przynieść większe zyski. Tak było w przypadku SINCERE TECH, znanej firmy producent form plastikowych który jest teraz odwróconą formownią w hali o powierzchni 5000 stóp kwadratowych klasy 10 000 pomieszczenie czyste do formowania wtryskowego który jest specjalnie dla formowanie wtryskowe w medycynie praca.

pomieszczenie czyste do formowania wtryskowego

Znajdująca się w Dong Guan China, małym miasteczku w chińskim mieście Dong Guan w pobliżu lotniska Shenzhen, firma SINCERE TECH ma reputację firmy skomplikowanej, wysokoprecyzyjne formy, formy medyczne, formy samochodowe i szczególna specjalizacja w formach wielokomponentowychPo roku 2000 Chiny stały się krajem produkującym formy na świecie, a wiele firm produkujących narzędzia rozpoczęło działalność w zakresie form. W roku 2005 firma SINCERE TECH rozpoczęła działalność w zakresie produkcji form z tworzyw sztucznych, aby produkować formy eksportowe, głównie w krótszych seriach dla swoich klientów. wytwarzanie narzędzi biznes.

Pozostając przy tym, co działało, gdy SINCERE TECH zostało założone jako zakład formowania tworzyw sztucznych przez mur oddzielony od zakład produkujący formy do tworzyw sztucznych, został zaprojektowany wokół tego, co robili klienci form. W ten sposób mógł obsłużyć krótki czas realizacji klienta, korzyści dla konserwacji form itd. Ponieważ formy były głównie wykonywane dla części technicznych i wielomateriałowych lub kolorowych, firma formująca skonfigurowała je z wysoce precyzyjnymi maszynami do formowania wtryskowego i technologiami wieloskładnikowymi. Prasy formujące mają zakres od 60 do 2000 ton i obejmują formowanie wtryskowe dwuetapowe maszyny. możesz przejść do naszego podwójne formowanie wtryskowe strona części.

Produkty do formowania wtryskowego tworzyw sztucznych do celów medycznych wymagają czystego pomieszczenia do formowania wtryskowego

Kilku naszych klientów zajmowało się sprzętem medycznym, który wymaga części do formowania medycznego, przemysł motoryzacyjny, branża opieki zdrowotnej i producenci farmaceutyczni. Aby zapewnić wszystkim naszym klientom rozwiązania dostosowane do ich potrzeb, firma ST zdecydowała się na utworzenie pomieszczenie czyste do formowania wtryskowego produkcja (dla usług formowania wtryskowego w medycynie) operacja na poziomie klasy 10 000 z turbulentnym przepływem powietrza. Części formowane z tworzyw sztucznych obejmują elementy maszyny do dializy, elementy maszyn medycznych, zamknięcia do butelek infuzyjnych z PE i plastikowe kapturki medyczne i kilka innych formowanie wtryskowe w medycynie strony

medyczne części plastikowe

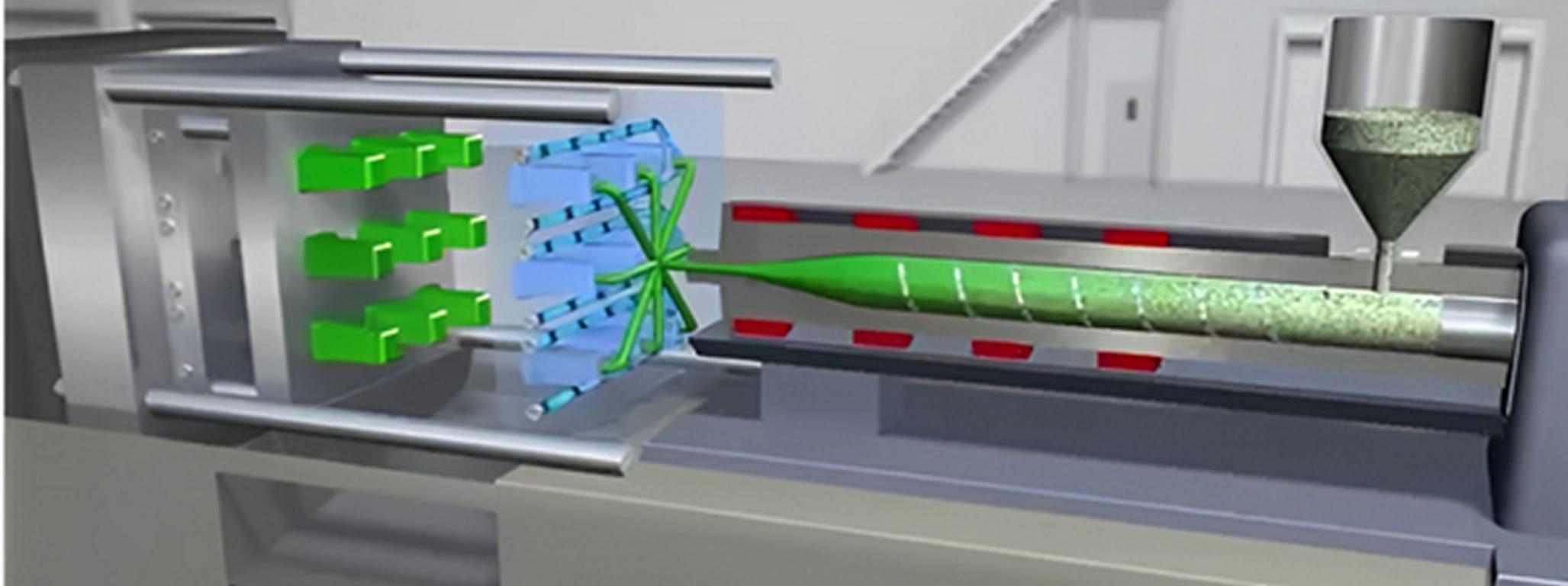

Sposobów wykorzystania maszyn do formowania wtryskowego w środowisku cleanroom jest tak wiele, że nie sposób ich zliczyć. Istnieją okapy nad poszczególnymi maszynami, maszyny całkowicie w środowisku cleanroom, a maszyny częściowo w samym cleanroomie formowania.

Firma ST zdecydowała się umieścić w maszynie tylko końcówkę zaciskową formowanie wtryskowe w czystym pomieszczeniu„We wszystkich naszych planach braliśmy pod uwagę szczególne cechy maszyn”. ST wybrało kilka precyzyjnych wtryskarek z serii, w tym maszyny 65-, 80- i 110-tonowe, aby objąć swoją gamę produktów. Maszyny te wydają się działać idealnie, tak jak myśleliśmy na początku,

Kompleksowa obsługa w zakresie produkcji form z tworzyw sztucznych, zazwyczaj formowanie i pomieszczenia czyste

ST nie skonfigurował pomieszczenie czyste do formowania wtryskowego do po prostu formowanych części. To nie pasowałoby do poziomu usług oczekiwanych przez klientów w zakresie formowania tworzyw sztucznych do celów medycznych. Tacy klienci zazwyczaj określają stopień medyczny dla całego sprzętu do formowania, pakowania, montażu i wysyłek, aby wykonać to zadanie, ST obsługuje pomieszczenie montażowe w czystym pomieszczeniu klasy 10 000, tak aby gotowy produkt opuszczał go w hermetycznie zamkniętych opakowaniach gotowych do wysyłki.

Do realizacji standardowych potrzeb dysponujemy parkiem maszynowym o udźwigu od 80 do 2000 ton, pozwalającym na produkcję szerokiej gamy produktów dla naszych klientów.

Ta jakość i serwis doprowadziły do dalszego wzrostu firmy, zarówno w działalności związanej z pomieszczeniami czystymi, jak i w pozostałej części operacji formowania, zwanej Centrum Technologii. Obecnie powierzchnia naszej firmy zajmującej się formowaniem tworzyw sztucznych wzrosła z 6000 mkw. do 12 000 mkw. Powierzchnia pomieszczenia czystego została powiększona z 2050 mkw. do 4400 mkw.

W Sincere Tech Producent form w Chinach, rozumiemy znaczenie formowania wtryskowego na zamówienie i jego rolę w osiąganiu doskonałości produkcyjnej. Dzięki naszemu doświadczeniu w tej dziedzinie oferujemy najwyższej jakości usługi formowania wtryskowego na zamówienie, które spełniają najwyższe standardy branżowe. Nasz zespół wykwalifikowanych specjalistów, najnowocześniejszy sprzęt i zaangażowanie w innowacje zapewniają, że dostarczamy wyjątkowe rezultaty dla Twoich konkretnych potrzeb.

Współpracując z nami, możesz spodziewać się płynnego i wydajnego procesu produkcyjnego. Od początkowej fazy projektowania do końcowej produkcji, zwracamy szczególną uwagę na szczegóły, zapewniając, że każdy produkt spełnia Twoje dokładne specyfikacje. Nasi doświadczeni inżynierowie ściśle z Tobą współpracują, dostarczając cennych spostrzeżeń i rekomendacji w celu optymalizacji projektu pod kątem formowania wtryskowego, co skutkuje opłacalnymi rozwiązaniami bez uszczerbku dla jakości.

Wykorzystujemy właściwości tworzyw sztucznych, aby tworzyć produkty, które nie tylko mają dobrą powierzchnię, ale także ścisłą tolerancję. Przekłada się to na niższe koszty odpadów, lepszą efektywność energetyczną i lepsze wrażenia użytkownika. Niezależnie od tego, czy potrzebujesz dóbr konsumpcyjnych, komponentów samochodowych, obudów elektrycznych, urządzeń medycznych czy części przemysłowych, nasze możliwości formowania wtryskowego dostosowane do potrzeb szerokiej gamy branż i zastosowań.

W Sincere Tech Forma z tworzywa sztucznego firma, jesteśmy zobowiązani do pozostania na czele branży i przyjmowania przyszłych trendów i innowacji. Ciągle badamy zaawansowane materiały i kompozyty, które oferują lepszą wydajność i zrównoważony rozwój. Nasze ciągłe inwestycje w badania i rozwój pozwalają nam oferować najnowocześniejsze rozwiązania, które spełniają zmieniające się potrzeby naszych klientów. Jesteśmy jednym z najlepszych dostawcy form w Chinach.

Ponadto jesteśmy oddani praktykom przyjaznym dla środowiska. Aktywnie poszukujemy zrównoważonych alternatyw, takich jak biodegradowalne polimery i inicjatywy recyklingu, aby zminimalizować wpływ naszych procesów produkcyjnych na środowisko. Wybierając nasze niestandardowe usługi formowania wtryskowego, możesz dostosować swoją markę do zrównoważonych praktyk produkcyjnych i przyczynić się do bardziej zielonej przyszłości.

Jakość jest naszym najwyższym priorytetem i przestrzegamy rygorystycznych środków kontroli jakości w całym procesie produkcyjnym. Nasze najnowocześniejsze obiekty i wykwalifikowani technicy zapewniają, że każdy produkt przechodzi rygorystyczną kontrolę i testy, gwarantując wyjątkową wydajność, niezawodność i zadowolenie klienta.

Współpracuj z producentem form Sincere Tech China w zakresie niestandardowych potrzeb formowania wtryskowego i doświadcz najwyższego poziomu profesjonalizmu, wiedzy fachowej i innowacji. Pomagamy Ci urzeczywistniać Twoje pomysły, dostarczając doskonałe produkty, które wyróżniają się wydajnością, trwałością i opłacalnością.

Skontaktuj się z nami już dziś, aby omówić wymagania dotyczące Twojego projektu i dowiedzieć się, w jaki sposób nasze usługi formowania wtryskowego polipropylenu mogą wznieść Twoje procesy produkcyjne na nowe wyżyny. Razem uwolnijmy pełen potencjał polipropylenu i stwórzmy wyjątkowe produkty, które kształtują świat wokół nas.

Masz jeszcze jakieś pytanie? Zapraszamy do kontaktu z nami i wysłania nam e-maila.