Formowanie wtryskowe polistyrenulub formowanie wtryskowe PS jest powszechną techniką produkcyjną i słynie z możliwości tworzenia dużych ilości identycznych komponentów w szybkim tempie. Polistyren jest bardzo odpowiednim tworzywem termoplastycznym. Ponieważ jest tani, łatwo formowalny i ma liczne zastosowania w różnych sektorach. Niniejszy artykuł pomoże wyjaśnić procedury stosowane w formowaniu wtryskowym polistyrenu wraz z takimi obszarami, jak używany materiał, wytyczne projektowe, szczegóły parametrów przetwarzania oraz zalety i wady tej metody.

Czym jest formowanie polistyrenu?

Formowanie polistyrenu jest jedną z technik formowania polistyren, polimer termoplastyczny o licznych zastosowaniach. Zazwyczaj uzyskuje się to poprzez procesy formowania wtryskowego. Tutaj stopiony polistyren jest wtryskiwany do wnęki formy, aby formować skomplikowane kształty z dużą dokładnością. Formowanie wtryskowe polistyrenu jest popularne w wielu branżach, ponieważ materiał jest tani i stosunkowo łatwy w obróbce. Oprócz tego ma pożądane właściwości, takie jak sztywność i przejrzystość. Proces jest spójny i intensywny, co czyni go odpowiednim do produkcji masowej.

Dlaczego polistyren jest tak powszechnie stosowany?

Powszechne zastosowanie polistyrenu można przypisać kilku czynnikom. Takim jak;

- Opłacalność: PS jest tani w produkcji, a koszty produkcji są stosunkowo niskie, gdy mówimy o produkcji na dużą skalę.

- Wszechstronność: Można go łatwo uformować w kilka form. Jest więc stosowany w produktach typu „nuggets”, tj. puszkach i innych trwałych artykułach konsumpcyjnych.

- Przejrzystość i sztywność: PS daje czyste, jasne, błyszczące wykończenie. To wykończenie jest sztywne, ale również bardzo lekkie.

- Łatwość przetwarzania: Ma niską temperaturę topnienia i dobre właściwości płynięcia. Dzięki temu można go łatwo przetwarzać w formowaniu wtryskowym.

- Możliwość recyklingu: Polistyren można poddać recyklingowi, co sprzyja zrównoważonemu systemowi produkcji.

Właściwości polistyrenu (PS)

Poniższa tabela przedstawia różne właściwości polistyrenu.

| Nieruchomość | Polistyren ogólnego przeznaczenia (GPPS) | Polistyren wysokoudarowy (HIPS) |

| Gęstość | 1,04 – 1,06 g/cm³ | 1,03 – 1,06 g/cm³ |

| Wytrzymałość na rozciąganie | 30 – 60 MPa | 15 – 35 MPa |

| Wytrzymałość na zginanie | 70 – 110 MPa | 25 – 55 MPa |

| Wytrzymałość na uderzenia (karbowany Izod) | 20 – 35 J/m | 150 – 300 J/m |

| Wydłużenie przy zerwaniu | 1 – 2% | 30 – 50% |

| Temperatura topnienia | Temperatura od 210°C do 250°C | 200°C – 230°C |

| Skurcz | 0.4 – 0.7% | 0.3 – 0.8% |

| Absorpcja wody (24 godziny) | 0.03% | 0.03% |

| Przezroczystość | Przezroczysty | Nieprzejrzysty |

| Aplikacje | Opakowania, Jednorazowe sztućce | Części samochodowe, zabawki |

Proces formowania wtryskowego polistyrenu krok po kroku (formowanie wtryskowe PS)

Formowanie wtryskowe z polistyrenu jest standardową procedurą masowej produkcji detali wykonanych z materiału korpusu z polistyrenu (PS). Obejmuje ona kilka krytycznych etapów. Może to obejmować przygotowanie materiału, topienie materiału i końcowe rozładowanie części. Oto szczegółowe wyjaśnienie każdego etapu procesu formowania wtryskowego polistyrenu:

1. Przygotowanie materiału

Ten krok składa się głównie z podprocesów. Omówmy je wszystkie pokrótce.

- Wybór surowca: Wybieramy granulki lub granulki polistyrenowe w zależności od produktu końcowego. Może to obejmować na przykład polistyren do produktów przezroczystych (GPPS) lub polistyren wysokoudarowy (HIPS) do produktów, które wytrzymują silne uderzenia.

- Wysuszenie: Generalnie polistyren nie ma tendencji do wchłaniania wody. Jednak przy wysokiej wilgotności materiał wymaga jedynie mini-suszenia, aby uniknąć wad wilgoci w procesie formowania. W razie potrzeby materiał jest suszony, aby usunąć z niego wilgoć.

2. Topienie polistyrenu

Podobnie, etap ten obejmuje również pewne podprocesy, tj.:

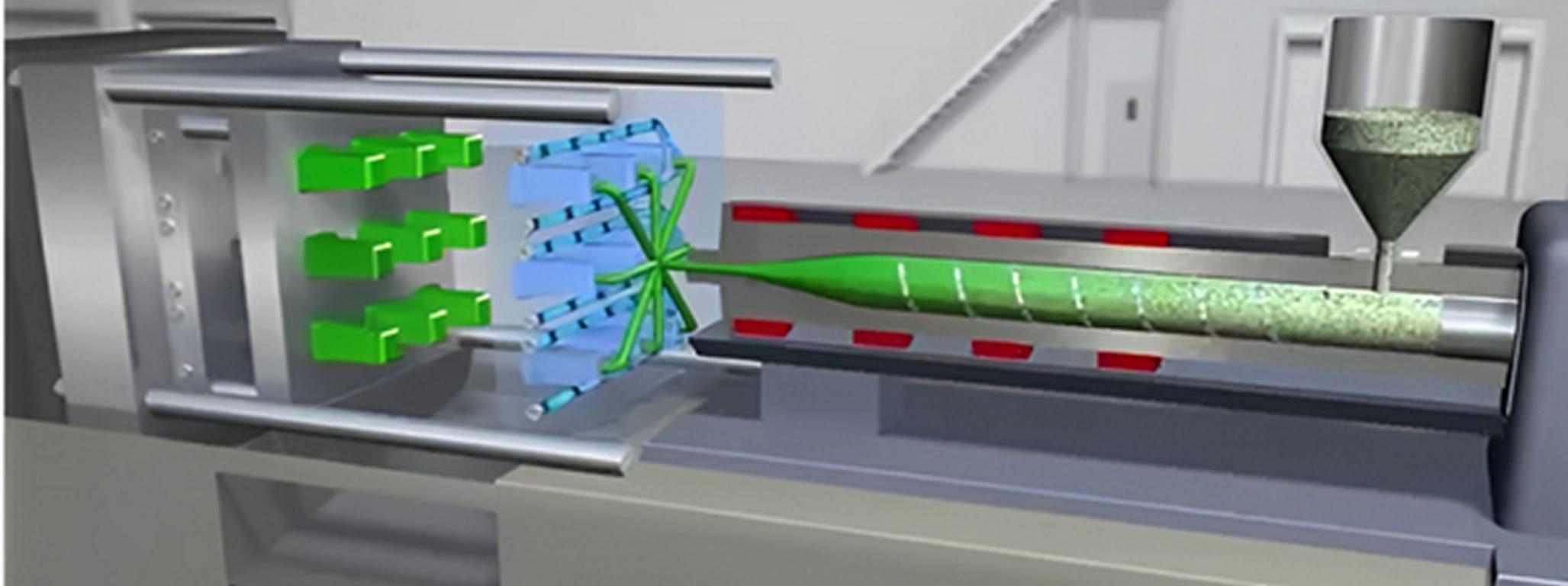

- Załadunek zasobnika: Tutaj suszymy peletki, a następnie są one podawane przez lej do wtryskarki. Nad podajnikiem znajduje się lej, który dostarcza materiał do cylindra maszyny.

- Ogrzewanie i topienie: Wyposażony jest w cewki grzewcze, które topią polistyren do stanu zmiękczonego, tj. około 200°C do 250°C. Ślimak obraca się i popycha materiał do przodu, a jednocześnie miesza i równomiernie topi polimer.

3. Faza wtrysku

Faza ta może obejmować następujące procesy:

- Zastrzyk: Następnie polistyren musi przejść drugą fazę. Tutaj topi się i miesza równomiernie, stając się homogenizowanym. Następnie śruba przesuwa się szybko do przodu i wtłacza stop do wnęki formy. Ciśnienie zapewnia, że stopiony polistyren wypełnia wnękę formy aż do najdrobniejszych szczegółów. Dzięki temu może łatwo uzyskać odpowiedni kształt części.

- Wypełnianie formy: Forma składa się z dwóch połówek, którymi są rdzeń formy i gniazdo formy. Następnie te dwie połówki muszą być ściśle dociśnięte do siebie. Następnie stopiony polistyren jest wtryskiwany do gniazda formy aż do jej granic. Taka konstrukcja oznacza, że wlewy, kanały i odpowietrzniki muszą być odpowiednio zaprojektowane. Dzięki temu mogą one umożliwiać równomierne wypełnienie i przepływ stopionego polimeru.

4. Chłodzenie i krzepnięcie

Tutaj zachodzą następujące główne procesy:

- Faza chłodzenia: Gdy wnęka formy zostanie wypełniona materiałem, musi ona ostygnąć i zestalić się. Utrzymujemy temperaturę za pomocą chłodziwa, tj. kanałów wodnych. Dzięki temu polistyren może szybko ostygnąć.

- Krzepnięcie: Gdy polistyren stygnie, zmienia swój stan fizyczny ze stanu stopionego na stały i przyjmuje kształt formy. Czas chłodzenia jest ważny, ponieważ wpływa na geometrię i wykończenie powierzchni produktu końcowego.

5. Usuwanie uformowanej części

- Otwarcie formy: Gdy część zostanie odpowiednio schłodzona i zestalona, połówki formy (rdzeń i gniazdo) faktycznie się rozdzielają.

- Wyrzucanie: Kołki lub płyty rdzeniowe służą do wypychania gotowej części z wnęki formy. Należy zachować szczególną ostrożność, aby upewnić się, że część jest wyrzucana bez powodowania jej zepsucia w jakikolwiek sposób.

6. Postprodukcja

- Przycinanie i wykańczanie: Jest on zablokowany i po wyrzuceniu ma trochę dodatkowego materiału, takiego jak wlewy lub kanały, które są zwykle odcinane. Można to zrobić ręcznie lub za pomocą zautomatyzowanego sprzętu.

- Kontrola i kontrola jakości: Uformowane części są sprawdzane pod kątem oznak lekkiego odkształcenia, widocznych śladów zapadnięć przez skórę lub nieprawidłowo wypełnionych obszarów. Kontrola jakości gwarantuje, że każda z otrzymanych części jest zgodna ze standardem potrzebnym do ukończenia całego produktu.

7. Recykling złomu

- Ponowne szlifowanie: Wszelkie pozostałości materiału powstałe w wyniku przycinania lub wszelkie wadliwe części można rozdrobnić i wykorzystać w stopie. Można je również zmieszać z czystymi granulkami polistyrenowymi, aby ponownie wykorzystać procesy formowania, dzięki czemu odpady materiałowe są niewielkie.

Wytyczne projektowe dotyczące formowania wtryskowego polistyrenu

Projektowanie pod kątem formowania wtryskowego polistyrenu wymaga dbałości o szczegóły, aby zagwarantować jakość i funkcjonalność. Dlatego należy skupić się na następujących wytycznych:

- Grubość ścianki: Zawsze powinna być standardowa grubość ścianek. W ten sposób można uniknąć wypaczenia lub zapadnięcia się konstrukcji. Wszystko pomiędzy 2-4 mm byłoby wystarczające, ale ostateczna grubość zależy od uznania producenta.

- Kąty zanurzenia: Kąty pochylenia powinny mieścić się w zakresie 1–2°, aby umożliwić szybkie wyjmowanie części z formy.

- Żebra i guzy: Należy dodać żebra, aby podeprzeć cienkie sekcje i zapewnić lokalizację występów, w których mają być zamontowane śruby. W ten sposób można zapewnić im również wsparcie.

- Promienie narożników: Zastosuj duże promienie narożników w części projektu. Dzięki temu drastyczne zmiany materiału można ograniczyć do minimum w projekcie.

- Lokalizacja bramy: Umieść bramki pozycjonujące w najszerszej lub najgrubszej części produktu. Dzięki temu możesz mieć pewność, że forma zostanie wypełniona po brzegi i zminimalizować skurcz.

Charakterystyka materiału polistyrenowego i porównanie z innymi materiałami

Oto szczegółowa tabela, która zawiera szczegółowe porównanie polistyrenu i innych materiałów, w tym PP, PE, ABS itp. Możesz przejść do sekcji Jak wybrać najlepszy materiały do formowania wtryskowego strona, na której dowiesz się więcej o tworzywach sztucznych.

| Nieruchomość | Polistyren (PS) | Polipropylen (PP) | Polietylen (PE) | ABS |

| Gęstość (g/cm³) | 1.04 – 1.06 | 0.90 – 0.91 | 0.91 – 0.96 | 1.03 – 1.06 |

| Temperatura topnienia (°C) | 240 | 160 – 170 | 130 – 145 | 220 – 230 |

| Wytrzymałość na rozciąganie (MPa) | 40 – 60 | 25 – 35 | 20 – 30 | 40 – 50 |

| Odporność na uderzenia | Niski | Wysoki | Średni | Wysoki |

| Koszt | Niski | Niski | Niski | Średni |

Zalety i wady stosowania polistyrenu

Zalety:

Oto niektóre z zalet:

- Ekonomiczne i łatwo dostępne.

- Bardzo wysoka przejrzystość umożliwiająca całkowicie przejrzyste zadania.

- Nie jest skomplikowany i nie wymaga dużo czasu, aby przetworzyć dużą ilość energii.

- Jest to materiał lekki, o dobrej stabilności wymiarowej.

- Jest to rodzaj materiału nadającego się do recyklingu, który można umieścić w przyjaznym dla środowiska pojemniku.

Wady:

Poniżej przedstawiono ograniczenia i wady polistyrenu.

- Niska wytrzymałość na uderzenia i duża podatność na pękanie.

- Nie jest odporny na ciepło. Dlatego staje się miękki w wysokich temperaturach.

- Odporność na promieniowanie UV jest niska, a materiał łatwo ulega odbarwieniu.

- Jest to materiał kruchy i pod wpływem nacisku łatwo ulega pęknięciu.

- Nie ulegają biodegradacji, dlatego stanowią zagrożenie dla środowiska, jeśli zostaną wyrzucone lub nie zostaną poddane recyklingowi.

Środki ostrożności przy formowaniu wtryskowym PS:

Oto środki ostrożności, które należy podjąć podczas formowania wtryskowego PS:

- Wysuszenie: Upewnij się, że PS jest wolny od wilgoci, aby uniknąć zanieczyszczenia.

- Kontrola temperatury: Ważne jest również utrzymanie stałej temperatury przetwarzania, aby zapobiec degradacji materiału.

- Projektowanie form: Podczas projektowania konstrukcji, uwzględnij kąty proste na szkicu. Oprócz tego, dobrze przemyśl, jak odpowietrzyć budynek, aby uniknąć niedoskonałości.

- Wyrzucanie: Ze względu na ryzyko odkształcenia części należy zastosować odpowiednią siłę wyrzutu.

- Czas chłodzenia: Na odkształcenia i kurczenie wpływa czas, jaki element spędza na chłodzeniu. Dlatego należy zachować równowagę, aby mieć pewność, że nie wpłynie to na część.

Temperatura przetwarzania polistyrenu w formowaniu wtryskowym

Temperatura stosowana w formowaniu wtryskowym wynosi zazwyczaj od 200 do 250°C, aby przetworzyć polistyren. Pomaga to w prawidłowym przepływie materiałów i zapobiega degradacji materiału do poziomu, który nie jest możliwy do opanowania. Jeśli temperatura polistyrenu jest zbyt niska, materiał może nie stopić się prawidłowo. W związku z tym forma może nie zostać wypełniona optymalnie, co może skutkować defektami, takimi jak niedolewy lub niedopełnione części.

Z drugiej strony, gdy temperatura jest wysoka, materiał ma tendencję do pękania i utraty koloru oraz właściwości mechanicznych, a także wydzielania trujących gazów. Temperatura formowania jest dobrze regulowana, aby umożliwić materiałowi dobry przepływ do wnęki. Dzięki temu odtwarza projekt części i zapewnia produkty wysokiej jakości.

Dlaczego warto wybrać firmę Sincere Tech do produkcji części formowanych wtryskowo z polistyrenu

Sicnere Tech jest jedną z 10 najlepszych firmy zajmujące się formowaniem wtryskowym tworzyw sztucznych w Chinach, oferującej formy wtryskowe z polistyrenu i niestandardowe elementy formowane wtryskowo z tworzyw sztucznych do szerokiej gamy materiałów, nasze jedyne zalety są wymienione poniżej:

- Trwałość: Nasza iniekcja Formy plastikowe są trwałe i rzadko ulegają zużyciu w porównaniu z innymi materiałami stosowanymi do produkcji form.

- Precyzja: Wysoka dokładność produkcji form, którą zapewniamy, gwarantuje spójność każdej części.

- Opłacalność: Nasze usługi plasują się w środku przedziału cenowego, gdzie cena i jakość są bezkompromisowe.

- Szybka realizacja: Szybko realizujemy zamówienia i jesteśmy zadowoleni z 101%.

- Doświadczony zespół i pracownicy: Mamy dużą liczbę pracowników z doświadczeniem praktycznym w usługach formowania wtryskowego polistyrenu. Są mistrzami w dostarczaniu wysoce precyzyjnych i najlepszej jakości produktów.

- Rozwiązanie dostosowane do potrzeb: Pomagamy również w projektowaniu części na zamówienie.

Jeśli szukasz wysoce precyzyjnych i dokładnych usług formowania wtryskowego polistyrenu. Nie idź nigdzie. Skontaktuj się z nami już dziś.

Wniosek

Formowanie wtryskowe polistyrenu jest stosunkowo wydajnym i niedrogim procesem produkcyjnym. Dotyczy wielu produktów. Poza tym formowanie PS w najlepszym wydaniu zapewnia dobre części o wysokim stopniu przejrzystości i sztywności przy odpowiednim projektowaniu i przetwarzaniu formy. Ma jednak pewne wady, takie jak niska wytrzymałość na uderzenia i stabilność cieplna materiału. Korzystając z wytycznych projektowych, możesz z powodzeniem wykorzystać proces formowania wtryskowego polistyrenu.

Często zadawane pytania

P1. Jaki jest zakres temperatur polistyrenu?

Temperatura przetwarzania polistyrenu zazwyczaj mieści się w przedziale 200°C – 250°C.

P2. Dlaczego polistyren jest stosowany w formowaniu wtryskowym?

Jest głównie używany, ponieważ jest tani i łatwy w obróbce. Ponieważ zapewnia sztywność i lepszą przejrzystość.

P3. Jakie są główne słabości polistyrenu jako materiału?

Główną wadą jest niski wskaźnik odbicia. Nie jest więc odporny na ciepło i jest bardzo kruchy.

P4. Czy polistyren można poddać recyklingowi?

Oczywiście, że tak! Polistyren nadaje się do recyklingu, co oznacza, że produkcję takiego produktu można uznać za proces przyjazny dla środowiska.

P5. Jakie jest powszechne zastosowanie polistyrenu?

Jest stosowany w opakowaniach, dobrach konsumpcyjnych, materiałach izolacyjnych, zastosowaniach medycznych, elementach samochodowych i innych.