Jak formowanie wtryskowe metali zmienia produkcję?

Równowaga Formowanie wtryskowe metali zmienia proces produkcji w zupełnie inną rzecz. To zmienia zasady gry. Ten blog koncentruje się na jego wpływie na wydajność, dokładność, a nawet związane z tym wydatki. Spodziewaj się spostrzeżeń i opinii. Gotowy na transformację? Zaczynajmy.

Czym jest formowanie wtryskowe metalu?

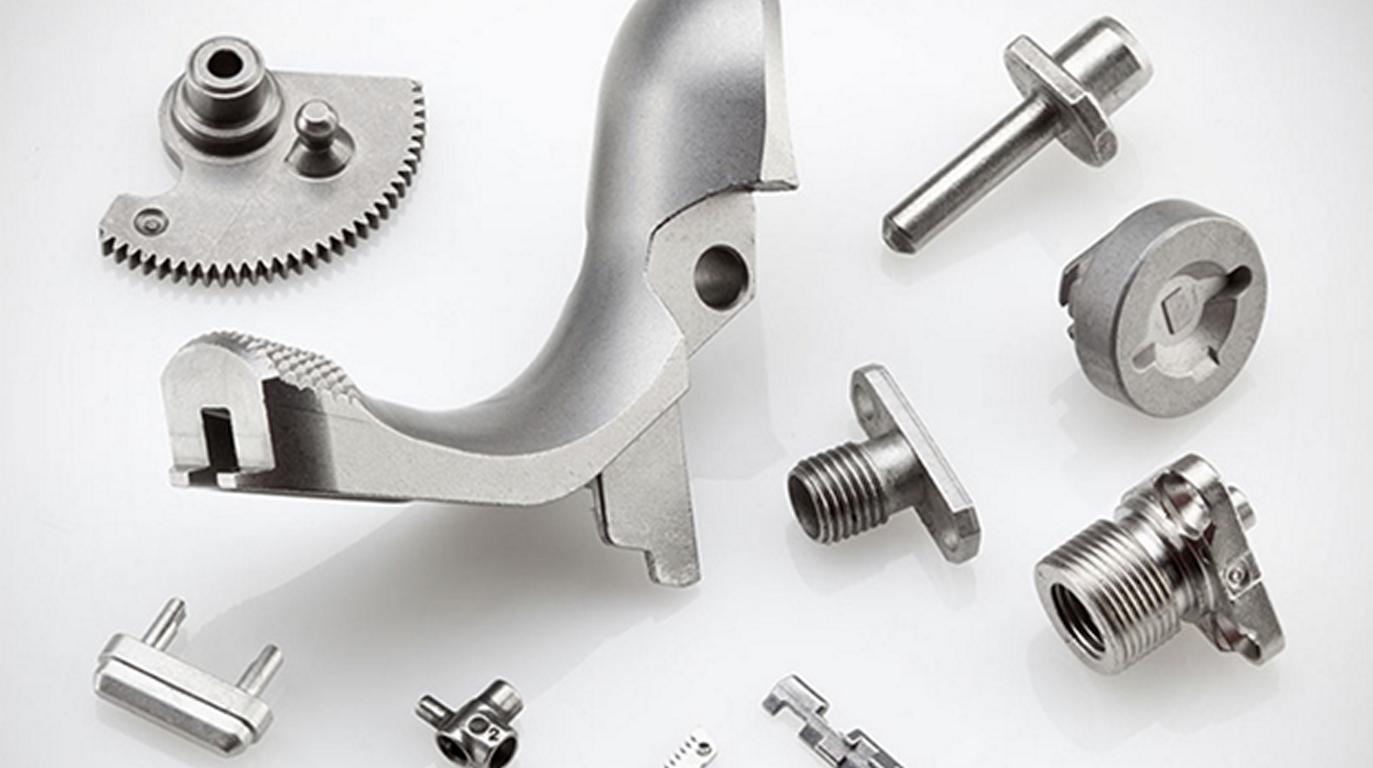

Formowanie wtryskowe metali (MIM) to proces łączenia proszku metalowego i materiału wiążącego. Mieszanina jest wtryskiwana do określonej formy w celu uzyskania pożądanego kształtu.

Po formowaniu spoiwo jest usuwane w procesie znanym jako usuwanie spoiwa. Usunięta część jest spiekana w wysokiej temperaturze. Oznacza to, że otrzymujemy bardzo zwartą i mocną metalową część. MIM nadaje się do złożonych kształtów, takich jak koła zębate, złącza i elementy obudowy wykonane ze stopów metali.

Konwencjonalny rozmiar proszku zwykle waha się od 2 do 20 mikronów. Formowanie wtryskowe metali Komponenty mogą mieć wysoką wytrzymałość na rozciąganie i skomplikowane kształty.

Jak działa proces formowania wtryskowego metalu?

Mieszanie

Proces formowania wtryskowego metalu obejmuje mieszanie drobnych proszków metali i spoiw polimerowych. Mieszanka osiąga jednorodność. Typowy zakres cząstek wynosi od 2 do 20 mikronów.

Spoiwami są woski i tworzywa termoplastyczne. W wyniku tego połączenia powstaje surowiec do formowania. Lepkość surowca jest szczególnie ważna podczas formowania.

Jednolity rozkład cząstek jest korzystny, ponieważ zapewnia spójne właściwości. Mieszanka jest następnie poddawana granulacji w celu umożliwienia wtrysku. Każdy proces prowadzi do jednakowego wyniku końcowego.

Przetwarzanie formowania wtryskowego

W Formowanie wtryskowe metalimetalowy surowiec jest najpierw podgrzewany, a następnie wtryskiwany do metalowa forma wtryskowa wnęka. Dzieje się tak, ponieważ wnęka formy definiuje kształt metalowej części.

Są one zoptymalizowane pod kątem przepływu i ciśnienia wtrysku. Proces ten pozwala na tworzenie ekologicznych części. Zarządzanie temperaturą formy ma kluczowe znaczenie dla precyzyjnego krzepnięcia.

Zielona część zachowuje zamierzoną geometrię. Konstrukcja formy odgrywa znaczącą rolę w jakości części. Jest on powiązany z dalszym przetwarzaniem poprzez metalowa forma wtryskowa technologia.

Debindowanie

W Formowanie wtryskowe metaliUsuwanie spoiwa eliminuje spoiwa polimerowe z zielonych części. Dwie popularne techniki usuwania spoiw to metody termiczne i rozpuszczalnikowe, które skutecznie usuwają spoiwa polimerowe z zielonych części. Proces ten zapewnia, że margines zniekształceń jest ograniczony do absolutnego minimum. Jeśli usuwanie spoiwa zostanie wykonane prawidłowo, podczas spiekania nie wystąpią żadne wady.

Zaobserwowano, że szybkość usuwania spoiwa wpływa na uzyskaną gęstość. Usunięte części, znane jako części brązowe, nadal zachowują swoją delikatną naturę. Ten etap przygotowuje części do spiekania. Wszystkie etapy zachowują jednorodność wymiarową.

Spiekanie

W Formowanie wtryskowe metaliSpiekanie to proces zagęszczania brązowych części za pomocą temperatury. Poziomy wilgotności są zbliżone do poziomów topnienia.

Kontrolowana atmosfera zapobiega utlenianiu. Proces ten skutkuje wysoką wytrzymałością na rozciąganie.

Skurcz jest uogólniony, zachowując pewną miarę precyzji. Ogólnie rzecz biorąc, wzrost ziarna poprawia charakterystykę właściwości mechanicznych metali. Ten etap utrwala kształt końcowej części. Wszystkie etapy procesu są powiązane z jakością.

Kontrola jakości

W kontekście Formowanie wtryskowe metaliKontrola jakości to proces, który ma na celu zagwarantowanie, że części są produkowane zgodnie z wymaganymi standardami. Kontrole wymiarowe weryfikują dokładność.

Testy mechaniczne określają wytrzymałość na rozciąganie i granicę plastyczności. Analiza mikrostruktury bada obecność i wielkość ziaren. Kontrole powierzchni wykrywają wady. Wszystkie one przechodzą niezwykle krytyczną kontrolę.

Statystyczna kontrola procesu zapewnia istnienie ustalonego wzorca. Ten etap ma kluczowe znaczenie dla zapewnienia niezawodności i optymalnej wydajności produktu końcowego. Istnieje jeden wspólny wątek, który łączy wszystkie etapy procesu: China formowanie wtryskowe metali jakość.

| Etap procesu | Temperatura (°C) | Ciśnienie (MPa) | Kluczowe użyte materiały | Typowy czas (min) |

| Mieszanie | Temperatura pokojowa (25) | 0 | Proszki metali, spoiwa | 30 |

| Formowanie wtryskowe | 120-200 | 50-100 | Surowiec | 2-5 |

| Debindowanie | 200-400 | 0 | Rozpuszczalniki, Energia cieplna | 600-1440 (10-24 godz.) |

| Spiekanie | 1100-1400 | 0 | Gaz obojętny, próżnia, wodór | 240-720 (4-12 godz.) |

| Kontrola jakości | Temperatura pokojowa (25) | 0 | Sprzęt do testowania | Zmienny |

Tabela na temat działania procesu formowania wtryskowego metalu!

Dlaczego warto wybrać formowanie wtryskowe metalu zamiast tradycyjnych metod?

Precyzja

Formowanie wtryskowe metali (MIM) zapewnia dokładność wymiarową w zakresie ±0,005 mm. Umożliwia to produkcję bardzo delikatnych wałów zębatych. Pomaga to w produkcji skomplikowanych części zaworów.

MIM (formowanie wtryskowe metalu) produkuje miniaturowe urządzenia medyczne części plastikowe. Dokładność aparatów ortodontycznych nie może się równać z żadnym innym urządzeniem na rynku. Złącza stosowane w przemyśle lotniczym muszą spełniać określone standardy.

Formowanie wtryskowe metali tworzy identyczne metalowe części do obudów urządzeń elektronicznych. Wszystkie komponenty są zgodne ze specyfikacjami motoryzacyjnymi. Tworzone są precyzyjne elementy zegarków. MIM zawsze dostarcza wysokiej jakości narzędzia chirurgiczne.

Opłacalność

Formowanie wtryskowe metali jest bardzo korzystna pod względem minimalizacji odpadów w porównaniu z innymi konwencjonalnymi technikami. Metoda ta umożliwia efektywną produkcję dysz wtryskiwaczy paliwa. Zmniejsza potrzebę dalszego przetwarzania łopatek turbiny.

MIM obniża koszty małych przekładni mechanicznych. Duże ilości styków elektrycznych są stosunkowo tanie. Zmniejsza to koszty obudowy zaawansowanych czujników.

Formowanie wtryskowe metali poprawia wykorzystanie materiału w odniesieniu do tłoków. Proces ten zmniejsza całkowity koszt produkcji zamków dentystycznych. Pozwala zaoszczędzić na skomplikowanych częściach zawiasów.

Aby zaoszczędzić na kosztach części formowanych wtryskowo, znajdź formowanie wtryskowe metali Chiny partner będzie jedną z najlepszych opcji wsparcia twojego projektu, jeśli szukasz Chiny formowanie wtryskowe metali producenta, zapraszamy do kontaktu, prześlemy cenę w ciągu 24 godzin.

Wszechstronność materiałów

Formowanie wtryskowe metali to proces obejmujący wykorzystanie stali nierdzewnej. Jest on w stanie skutecznie przetwarzać węglik wolframu. Stopy kobaltowo-chromowe nie stanowią problemu dla MIM.

Komponenty tytanowe można łatwo wytwarzać. Metoda ta kształtuje nadstopy. Tworzy skomplikowane formy magnezu. MIM może obsługiwać szeroką gamę stopów aluminium.

W procesie tym wytwarzana jest precyzyjna ceramika cyrkonowa. MIM produkuje części Inconel o doskonałej funkcjonalności. Różne materiały poprawiają elastyczność w przemyśle lotniczym na różne sposoby.

Wytrzymałość

Proces formowania wtryskowego metalu dodatkowo poprawia wytrzymałość komponentów. Umożliwia produkcję wytrzymałych części broni palnej. MIM jest wykorzystywany do produkcji trwałych łopatek turbin. Metoda ta zapewnia produkcję mocnych i trwałych przekładni samochodowych.

Tworzone są trwałe implanty medyczne. MIM produkuje części zegarków o wysokiej wytrzymałości na rozciąganie. Utrzymanie bezpieczeństwa i integralności struktur w częściach lotniczych. MIM produkuje precyzyjne narzędzia.

Komponenty wytrzymują znaczne obciążenia. MIM zapewnia niezwykłą wytrzymałość złączy elektronicznych.

Jakie są kluczowe zastosowania formowania wtryskowego metali?

Automobilowy

Formowanie wtryskowe metali precyzyjnie tworzy części przekładni. Produkuje łopatki do turbosprężarek. Komponenty MIM w tym dysze wtryskiwaczy paliwa. Zapewnia również dobre właściwości mechaniczne. MIM zapewnia złożone geometrie komponentów czujników. Pozwala na zastosowanie elementów transmisyjnych o dużej gęstości.

Formowanie wtryskowe metali może obsługiwać złożone projekty obudów ABS. Zapewnia wysoką dokładność w produkcji gniazd zaworów. Zastosowanie MIM poprawia wytrzymałość zmęczeniową części silnika. Produkuje wysoce wyspecjalizowane urządzenia blokujące.

Urządzenia medyczne

Narzędzia chirurgiczne są wytwarzane metodą formowania wtryskowego metalu. MIM tworzy zamki ortodontyczne. Produkuje precyzyjne instrumenty endoskopowe. The Formowanie wtryskowe metali umożliwia realizację złożonych geometrii w urządzeniach do implantacji. Może to pomóc w kontrolowaniu biokompatybilności wkrętów kostnych.

Narzędzia dentystyczne o wysokiej wytrzymałości są dostarczane przez Formowanie wtryskowe metali. Produkuje precyzyjne końcówki cewników. MIM może sprostać szczegółowym zadaniom związanym z przypinaniem ortopedycznym. Pomaga uzyskać drobne szczegóły w instrumentach mikrochirurgicznych. MIM zapewnia wysoki poziom precyzji dla części stentów.

Elektronika użytkowa

Formowanie wtryskowe metali produkuje zawiasy do smartfonów. MIM produkuje pokrywy obiektywów kamer. Oferuje wysoką precyzję w odniesieniu do komponentów, które są używane w urządzeniach do noszenia.

MIM tworzy skomplikowane złącza. Zapewnia sztywność zawiasów laptopów. MIM ma potencjał do tworzenia złożonych kształtów w konsolach do gier. Zapewnia wysoką szczegółowość obudów słuchawek dousznych.

Formowanie wtryskowe metali precyzyjnie produkuje tacki na karty SIM. Poprawia odporność na zużycie komponentów smartwatcha. MIM zapewnia wąskie tolerancje w złączach baterii.

Lotnictwo i kosmonautyka

Łopatki turbin są wytwarzane metodą wtrysku metalu. MIM produkuje dysze paliwowe. Zapewnia wzmocnienie elementów konstrukcyjnych. MIM tworzy geometrycznie dokładne części siłowników. Dostarcza wysokowydajne elementy złączne. Formowanie wtryskowe metali oferuje skomplikowane kształty w obudowach czujników.

Może pomieścić złożone geometrie wymienników ciepła. MIM produkuje lekkie wsporniki. Poprawia właściwości przeciwzmęczeniowe części podwozia. Formowanie wtryskowe metali gwarantuje dokładność w systemach nawigacyjnych.

Obrona

Formowanie wtryskowe metalu produkuje części broni palnej. MIM produkuje delikatne zespoły spustowe. Zapewnia wytrzymałość obudów broni. MIM produkuje dokładne elementy celowników optycznych.

Dostarcza wysokowydajne złącza. MIM jest w stanie obsługiwać skomplikowane struktury w komponentach rakietowych. Oferuje precyzję dla komponentów radarowych. MIM produkuje lekkie elementy pancerza.

Poprawia również niezawodność urządzeń komunikacyjnych. Formowanie wtryskowe metali zwiększa dokładność systemów celowniczych.

Jak formowanie wtryskowe metalu usprawnia projektowanie produktów?

Elastyczność projektowania

Jedną z cech formowania wtryskowego metali jest możliwość formowania złożonych kształtów. MIM zapewnia możliwość osiągnięcia wysokiego poziomu dokładności dla skomplikowanych konturów. Obsługuje innowacyjne funkcje projektowe. MIM zapewnia również doskonałe wykończenie powierzchni pod względem wysokiej szczegółowości.

Umożliwia podcięcia i cienkie ściany. MIM oferuje możliwość tworzenia lekkich i wytrzymałych konstrukcji. Zwiększa również złożoność projektów części wielofunkcyjnych.

MIM łączy różne sekcje w jedną całość. Wspiera zmniejszanie rozmiaru części. MIM pozwala na dokładniejsze odwzorowanie projektów.

Prototypowanie

Formowanie wtryskowe metalu pomaga uzyskać więcej prototypów w krótszym czasie. MIM charakteryzuje się wysoką dokładnością w produkcji części próbnych. Może dostosować się do ciągłych zmian w projekcie. Formowanie wtryskowe metali Pomaga również zminimalizować marnotrawstwo materiałów w procesie prototypowania.

Gwarantuje replikację funkcji aż do najdrobniejszych szczegółów. Dzięki zastosowaniu MIM możliwe jest testowanie funkcjonalne prototypów. Skraca to cykle rozwojowe.

MIM umożliwia produkcję próbek przy stosunkowo niskich kosztach. Gwarantuje również właściwą ocenę wydajności różnych pracowników w organizacji. MIM może pomóc w weryfikacji projektu.

Dostosowanie

W przypadku formowania wtryskowego metali projekty części można dostosować do wymagań. MIM obsługuje określone wymagania aplikacji. Oferuje specjalne właściwości geometryczne. MIM oferuje możliwość kontrolowania właściwości mechanicznych.

Zapewnia również, że te złożone zespoły są dokładnie dopasowane. MIM umożliwia dostosowanie poszczególnych części. Dostosowuje się do różnych potrzeb materiałowych.

MIM spełnia określone wymagania dotyczące wykończenia powierzchni. Może osiągnąć pożądaną charakterystykę termiczną. MIM płynnie łączy określone elementy konstrukcyjne.

Wydajność

Formowanie wtryskowe metali przyczynia się do poprawy wydajności części. MIM zapewnia wysoki stosunek wytrzymałości do masy. Gwarantuje to lepsze właściwości mechaniczne. Formowanie wtryskowe metali charakteryzuje się wysoką wytrzymałością zmęczeniową. Może zapewnić bardzo precyzyjną kontrolę pod względem wymiarów.

MIM zwiększa odporność na zużycie. Utrzymuje jednolite właściwości materiału. Formowanie wtryskowe metali poprawia stabilność termiczną. Umożliwia tworzenie złożonych kanałów chłodzących.

MIM może wspierać najlepsze przenoszenie naprężeń. Poprawia niezawodność każdej części, która jest włączona do konstrukcji danego produktu.

Trwałość

Dzięki formowaniu wtryskowemu metali produkowane są trwałe części. MIM w znacznym stopniu zwiększa odporność na zużycie. Zwiększa odporność na korozję. Formowanie wtryskowe metali zapewnia lepsze właściwości mechaniczne. Obsługuje aplikacje poddawane wysokim naprężeniom. MIM utrzymuje również stałą gęstość materiału.

Zmniejsza wskaźnik awaryjności. MIM zwiększa odporność na uderzenia. Wspiera ekstremalne warunki środowiskowe. MIM poprawia twardość powierzchni. Znacznie wydłuża cykl życia części.

Jak formowanie wtryskowe metalu zwiększa wydajność produkcji?

Usprawnianie procesów

Formowanie wtryskowe metali w rzeczywistości łączy kilka procesów w jeden. MIM upraszcza złożone zespoły. Może również znacznie obniżyć zapotrzebowanie na obróbkę skrawaniem. W tym przypadku MIM ma możliwość osiągnięcia wysokiego poziomu precyzji podczas początkowego procesu formowania.

Obsługuje zautomatyzowaną produkcję. Formowanie wtryskowe metali realizuje drobne szczegóły bez konieczności wykonywania dodatkowych operacji i produkcji. Minimalizuje ręczne interwencje. MIM zapewnia produkcję wysokiej jakości części.

Jedną z jego zalet jest skrócenie czasu cyklu produkcyjnego. W ten sposób MIM optymalizuje efektywność produkcji w ujęciu ogólnym.

Redukcja odpadów

Formowanie wtryskowe metali charakteryzuje się wysoką wydajnością materiałową. MIM minimalizuje powstawanie odpadów. Produkuje części o kształcie zbliżonym do netto. MIM zmniejsza ilość odpadów po obróbce. Maksymalizuje wykorzystanie surowca. MIM pomaga w efektywnym ponownym wykorzystaniu proszku. Zwiększa zrównoważenie środowiskowe.

W ten sposób, Formowanie wtryskowe metali gwarantuje odpowiednią dystrybucję materiału w procesie. Zmniejsza również ilość materiału, który musi zostać usunięty w celu uzyskania pożądanego kształtu. MIM obniża całkowity koszt zarządzania odpadami.

Optymalizacja czasu

Skracają również cykle produkcyjne dzięki technikom formowania wtryskowego metali. MIM skraca również czas realizacji skomplikowanych części. Może skutecznie wspierać zmianę narzędzi do formowania.

Wprowadzanie zmian jest łatwe dzięki MIM. Minimalizuje to czas konfiguracji. MIM ma szybkie tempo produkcji. Skraca okresy oczekiwania. MIM umożliwia szybki transfer materiałów. Zwiększa wydajność przepływu pracy. MIM zwiększa całkowite ramy czasowe procesów produkcyjnych.

Koszty pracy

Formowanie wtryskowe metali eliminuje potrzebę zatrudniania wielu pracowników podczas procesu produkcyjnego. MIM nie obsługuje zautomatyzowanych linii produkcyjnych. Minimalizuje pracę montażową. MIM upraszcza procesy produkcyjne. Zmniejsza zapotrzebowanie na wykwalifikowaną siłę roboczą.

MIM zwiększa produktywność pracowników. Zmniejsza pracochłonność operacji. MIM zapewnia jakość bez konieczności ręcznej kontroli części. Sprzyja również właściwej organizacji siły roboczej. MIM zmniejsza całkowite koszty bezpośredniej pracy w produkcji.

Jak zapewnić jakość w formowaniu wtryskowym metali?

Zapewnienie jakości

Formowanie wtryskowe materiałów wymaga wysokiego stopnia zapewnienia jakości. MIM dokładniej kontroluje mieszankę proszku. Wymaga jednolitych właściwości surowca. MIM wykorzystuje zaawansowane systemy monitorowania. Pomaga ustawić i utrzymać odpowiednią temperaturę formy.

Formowanie wtryskowe metali może zapewnić wysoki poziom tolerancji wymiarowych. Wykorzystuje statystyczną kontrolę procesu (SPC). MIM stosuje rygorystyczne kontrole w swoim procesie produkcyjnym. Wdraża ulepszone procesy wykrywania wad. MIM gwarantuje wysoką jakość gotowych części.

Testowanie

Formowanie wtryskowe metali przechodzi przez różne fazy testów. Testy wytrzymałości na rozciąganie są przeprowadzane przez MIM. Przeprowadza oceny twardości. MIM wykorzystuje fluorescencję rentgenowską (XRF). Pomaga również w sprawdzaniu składu używanego materiału. MIM przeprowadza analizę porowatości.

Sprawdza spójność wymiarową. Pomiary przewodności cieplnej są przeprowadzane w MIM. Ocenia odporność na zmęczenie materiału. MIM wykorzystuje badania ultradźwiękowe. Umożliwia to sprawdzenie ogólnej jakości.

Metody inspekcji

Ogólnie rzecz biorąc, formowanie wtryskowe metali obejmuje kilka metod kontroli. W MIM zastosowano współrzędnościowe maszyny pomiarowe (CMM). Stosuje mikroskopię optyczną. MIM pomaga produkować części z dokładnymi pomiarami. Wykorzystuje skanowanie laserowe. MIM angażuje się w badania nieniszczące (NDT).

Wykorzystuje metody badań wizualnych. Zautomatyzowane systemy kontroli są używane w MIM. Gwarantuje to wykończenie powierzchni. MIM przeprowadza próbkowanie partii. Zapewnia to stałą jakość.

Certyfikaty

Formowanie wtryskowe metali uzyskuje różne certyfikaty. MIM spełnia normy ISO. Uzyskuje zgodność z normą ASTM. MIM przestrzega przepisów FDA dotyczących części medycznych. Zapewnia zgodność z dyrektywą RoHS.

Formowanie wtryskowe metali jest zgodny ze standardem jakości przemysłu lotniczego AS9100. Posiada certyfikat IATF dla branży motoryzacyjnej. Należy podkreślić, że MIM działa zgodnie z przepisami dotyczącymi ochrony środowiska.

Ma to na celu uzyskanie oznakowania CE na rynki europejskie. MIM zabezpiecza akredytację NADCAP dla obronności. Przestrzega rygorystycznych standardów certyfikacji.

Standardy branżowe

Formowanie wtryskowe metali jest zgodny z najlepszymi praktykami w branży. MIM jest zgodny ze standardami MPIF. Spełnia wymagania ISO/TS. MIM ściśle przestrzega norm SAE. Zachowuje zgodność z normami ASTM. MIM przestrzega rygorystycznych norm DIN. Gwarantuje standardy JIS dla rynków japońskich.

Formowanie wtryskowe metali jest zgodny z MIL-SPEC dla obronności. Jest zgodny z określonymi specyfikacjami klienta. MIM identyfikuje się z międzynarodowymi standardami i praktykami. Zachowuje wysoką pozycję w branży.

Dlaczego warto współpracować z chińskimi producentami form wtryskowych do metalu?

Chiny stały się globalnym centrum produkcji form wtryskowych do metalu (MIM) i nie bez powodu. Firmy na całym świecie coraz częściej wybierają chińskich producentów ze względu na ich doświadczenie, opłacalność i najnowocześniejsze obiekty. Oto dlaczego współpraca z formowanie wtryskowe metalu ChinProducenci mogą przynieść korzyści Twoim projektom i wynikom finansowym.

1. Efektywność kosztowa

Jednym z najważniejszych powodów, dla których warto współpracować z Chiny formowanie wtryskowe metali producentów jest efektywność kosztowa. Usprawnione łańcuchy dostaw w tym kraju, niższe koszty pracy i konkurencyjne ceny materiałów umożliwiają producentom oferowanie wysokiej jakości produktów po niższych cenach w porównaniu do wielu zachodnich odpowiedników. Oszczędności te pozwalają firmom przeznaczyć zasoby na inne krytyczne obszary, takie jak rozwój produktów i marketing.

2. Zaawansowane możliwości produkcyjne

Chiny intensywnie inwestują w zaawansowane technologie produkcyjne, dzięki czemu ich sektor MIM jest wysoce konkurencyjny. Formowanie wtryskowe metali Chiny Producenci są wyposażeni w najnowocześniejsze maszyny i systemy automatyzacji, które zapewniają precyzję i spójność w produkcji części metalowych. Wiele firm posiada również solidne procesy kontroli jakości, które spełniają lub przewyższają międzynarodowe standardy, zapewniając niezawodność i trwałość produktów.

3. Skalowalność i pojemność

Chiny formowanie wtryskowe metali został zaprojektowany z myślą o skalowalności. Niezależnie od tego, czy potrzebujesz małej partii prototypów, czy masowej produkcji milionów części, MIM Chiny Producenci mogą obsługiwać różne poziomy popytu. Ich zdolność do szybkiego skalowania produkcji pomaga firmom sprostać wymaganiom rynku bez uszczerbku dla terminów lub jakości.

4. Wiedza i doświadczenie

Przez lata Chiny rozwinęły silną pulę talentów w technologii MIM. Wiele Chiny MIM Posiadamy wieloletnie doświadczenie w produkcji złożonych i skomplikowanych części metalowych dla takich branż jak motoryzacja, lotnictwo, urządzenia medyczne i elektronika użytkowa. Ta wiedza przekłada się na zoptymalizowane projekty, lepszą funkcjonalność i doskonałą wydajność produktu.

5. Kompleksowe rozwiązania

Chińscy producenci MIM często zapewniają kompleksowe rozwiązania, od projektowania i prototypowania po produkcję i obróbkę końcową. Wiele firm oferuje również usługi takie jak dobór materiałów, wykończenie i montaż, zmniejszając potrzebę współpracy z wieloma dostawcami. Takie zintegrowane podejście usprawnia proces produkcji i minimalizuje złożoność logistyczną.

6. Zgodność z globalnymi standardami

Renomowani chińscy producenci przestrzegają międzynarodowych standardów jakości, takich jak ISO 9001, ISO 13485 i IATF 16949. Ich zgodność zapewnia, że produkty spełniają globalne wymagania, dzięki czemu nadają się do eksportu i stosowania w branżach podlegających regulacjom.

7. Krótsze czasy realizacji

Pomimo odległości geograficznej, wielu chińskich producentów MIM zoptymalizowało swoją logistykę i harmonogramy produkcji, aby zaoferować konkurencyjne czasy realizacji. Dzięki postępom w globalnej wysyłce i zarządzaniu łańcuchem dostaw, firmy mogą szybko otrzymywać swoje zamówienia bez poświęcania jakości.

8. Innowacyjne materiały i techniki

Chiński MIM Przemysł metalurgiczny znajduje się w czołówce pod względem innowacji materiałowych. Producenci pracują z szeroką gamą proszków metalowych i spoiw, aby spełnić określone wymagania aplikacji, od stali nierdzewnej i tytanu po egzotyczne stopy. Ich zdolność do dostosowywania się do pojawiających się trendów i technologii sprawia, że są doskonałym wyborem dla najnowocześniejszych projektów.

9. Możliwości partnerstwa

Współpraca z chińskimi producentami często wykracza poza relacje transakcyjne. Wiele firm koncentruje się na budowaniu długoterminowych partnerstw, oferując elastyczne umowy i wsparcie dla ciągłego doskonalenia. Takie podejście do współpracy może napędzać innowacje i sprzyjać wzajemnemu rozwojowi.

10. szybki czas realizacji

Praca z Chińskie firmy zajmujące się formowaniem wtryskowym metali sprawi, że Twój projekt będzie szybki i wysokiej jakości, ponieważ niskie koszty pracy sprawiają, że chińscy producenci mogą pracować szybko, możemy wykonać projekt formowania wtryskowego metalu tak szybko, jak 3 tygodnie.

Praca z Chińscy producenci metalowych form wtryskowych może zapewnić szereg korzyści, w tym oszczędność kosztów, zaawansowaną technologię i skalowalne możliwości produkcyjne. Ich doświadczenie, zaangażowanie w jakość i zintegrowane rozwiązania sprawiają, że są idealnym wyborem dla firm, które chcą pozostać konkurencyjne na dzisiejszym globalnym rynku. Wykorzystując ich mocne strony, można zapewnić wysokiej jakości, wydajną i innowacyjną produkcję komponentów metalowych.

Wniosek

Formowanie wtryskowe metali rewolucjonizuje produkcję. Jest skuteczny, dokładny i niedrogi w porównaniu z tradycyjnymi metodami gromadzenia danych. Zbadaliśmy jego wpływ. Gotowy na innowacje? Odwiedź FORMA PLASTIKOWA. Dowiedz się, jak będzie ewoluować branża produkcyjna.