Co to jest chłodzenie formy wtryskowej

Chłodzenie formy wtryskowej Chłodzenie jest krytycznym aspektem procesu formowania wtryskowego, ponieważ bezpośrednio wpływa na jakość i wydajność produkowanych części z tworzyw sztucznych. Właściwe chłodzenie pomaga osiągnąć jednolitą i spójną jakość części, skracając czas cyklu i poprawiając ogólną wydajność produkcji. Oto kluczowe kwestie i metody chłodzenia form wtryskowych:

Rozważania dotyczące chłodzenia form wtryskowych:

- Jednolite chłodzenie:

- Osiągnięcie równomiernego chłodzenia w całej formie ma kluczowe znaczenie dla zapobiegania wypaczeniom i zapewnienia stałej jakości części.

- Nierównomierne chłodzenie może prowadzić do różnic w wymiarach części i wykończeniu powierzchni.

- Optymalizacja czasu cyklu:

- Wydajne chłodzenie może pomóc skrócić czas cyklu, poprawiając ogólną wydajność produkcji.

- Szybkie i równomierne chłodzenie jest niezbędne do szybkiego i skutecznego wyrzucania części.

- Wybór materiałów:

- Wybór materiału formy może mieć wpływ na proces wymiany ciepła i chłodzenia. Materiały o wysokiej przewodności cieplnej, takie jak miedź berylowa, mogą zwiększyć wydajność chłodzenia.

- Typ płynu chłodzącego:

- Powszechnie stosowanymi chłodziwami są woda i olej. Woda jest szeroko stosowana ze względu na jej doskonałe właściwości wymiany ciepła, ale jej użycie jest ograniczone zakresem temperatur, które może obsługiwać. Układy chłodzenia na bazie oleju mogą być stosowane w wyższych temperaturach.

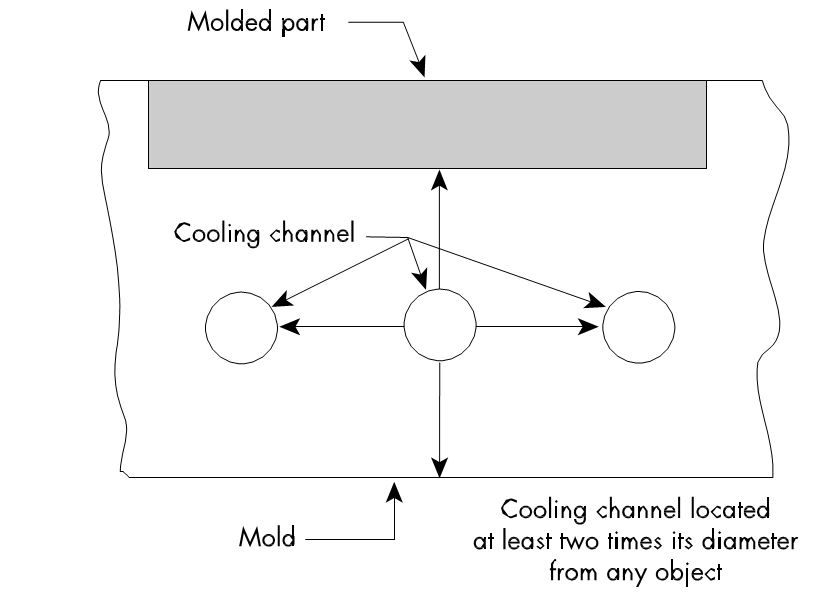

- Konstrukcja kanału chłodzącego:

- Konstrukcja kanałów chłodzących w formie ma kluczowe znaczenie. Kanały powinny być strategicznie rozmieszczone, aby zapewnić równomierne chłodzenie na całej powierzchni formy.

- Chłodzenie konformalne, w którym kanały podążają za konturem formy, może zwiększyć transfer ciepła i poprawić równomierne chłodzenie.

- Konstrukcja przegrody:

- Przegrody lub wkładki wewnątrz formy mogą kierować przepływ chłodziwa do określonych obszarów, optymalizując wydajność chłodzenia.

- Kontrola temperatury:

- Wdrożenie jednostek kontroli temperatury umożliwia precyzyjną regulację temperatury chłodziwa, zapewniając stałą temperaturę formy podczas produkcji.

Metody chłodzenia form wtryskowych:

- Chłodzenie konwencjonalne:

- Wykorzystanie wywierconych kanałów chłodzących w formie do cyrkulacji chłodziwa (zwykle wody) w celu pochłaniania ciepła z formy.

- Przegroda chłodząca:

- Wprowadzenie przegród lub wkładek do formy w celu kontrolowania przepływu chłodziwa i kierowania go do określonych obszarów, które wymagają większego chłodzenia.

- Rurki cieplne:

- Wykorzystanie rurek cieplnych do odprowadzania ciepła z krytycznych obszarów, co poprawia wydajność chłodzenia.

- Chłodzenie konformalne:

- Projektowanie kanałów chłodzących, które podążają za konturami powierzchni formy w celu bardziej efektywnego transferu ciepła.

- Chłodzenie mgłą:

- Używanie mgiełki chłodziwa rozpylanej bezpośrednio na powierzchnię formy w celu zwiększenia chłodzenia.

- Studnia zimnych ślimaków:

- Wdrożenie zimnej studni ślimakowej w celu uwięzienia i zestalenia początkowego stopionego tworzywa sztucznego w systemie kanałów, zapobiegając jego przedostaniu się do gniazda formy i powodując miejscowe przegrzanie.

- Styki termiczne:

- Osadzanie kołków termicznych w formie w celu zwiększenia wymiany ciepła i kontroli temperatury w określonych obszarach.

Skuteczne strategie chłodzenia zależą od konkretnych wymagań procesu formowania wtryskowego i właściwości stosowanego tworzywa sztucznego. Ważne jest, aby wziąć pod uwagę te czynniki podczas procesu projektowania formy, aby osiągnąć optymalną wydajność chłodzenia i zapewnić wysokiej jakości części z tworzyw sztucznych.

Chłodzenie formy wtryskowej odpowiada za ponad dwie trzecie całkowitego czasu cyklu.

Znaczenie konstrukcji układu chłodzenia formy wtryskowej

Chłodzenie formy odpowiada za ponad dwie trzecie całkowitego czasu cyklu w produkcji części z tworzyw termoplastycznych formowane wtryskowo. Rysunek 1 ilustruje ten punkt. Wydajna konstrukcja obwodu chłodzenia skraca czas chłodzenia, co z kolei zwiększa ogólną produktywność. Co więcej, równomierne chłodzenie poprawia jakość części poprzez zmniejszenie naprężeń szczątkowych i utrzymanie dokładności wymiarowej i stabilności (patrz rysunek 1).

Rysunek 1

Właściwe i wydajne chłodzenie poprawia jakość i produktywność części

Elementy układu chłodzenia formy

An System chłodzenia formy wtryskowej Zazwyczaj składa się z następujących elementów:

- Jednostka kontrolująca temperaturę

- Pompa

- Kolektor zasilający

- Węże

- Kanały chłodzące w formie

- Kolektor zbiorczy

Sama forma może być uważana za wymiennik ciepła, w którym ciepło z gorącego stopionego polimeru jest odbierane przez krążące chłodziwo.

Typowy układ chłodzenia wtryskarki.

Zespół kanału chłodzącego przymocowany do płyt formy.

Chcielibyśmy skorzystać z tej okazji, aby przedstawić nasze Chiński producent form Sincere Tech, gdzie można znaleźć szeroką gamę wysokiej jakości form wtryskowych z tworzyw sztucznych i powiązanych usług.

Jesteśmy zaangażowani w dostarczanie naszym klientom najlepszych możliwych produktów i usług w zakresie formowania wtryskowego. Nasz zespół doświadczonych profesjonalistów jest zaangażowany w dostarczanie najwyższej klasy rozwiązań, które spełniają określone potrzeby i wymagania.

Nasza firma posiada przyjazny dla użytkownika interfejs i jest łatwa w nawigacji, co ułatwia znalezienie potrzebnych produktów i usług. Oferujemy różnorodne usługi, w tym forma plastikowaNiestandardowe formowanie wtryskowe tworzyw sztucznych, szybkie prototypowanie i projektowanie form, produkcja końcowa, montaż i dostawa.

Niezależnie od tego, czy szukasz pojedynczego prototypu, czy dużej serii produkcyjnej, mamy wiedzę i zasoby, aby spełnić Twoje potrzeby. Nasz zespół jest zawsze dostępny, aby odpowiedzieć na wszelkie pytania oraz zapewnić wskazówki i wsparcie w trakcie całego procesu.

Jeśli szukasz dostawcy formskontaktuj się z nami już teraz. Jesteśmy przekonani, że znajdziesz rozwiązania, których potrzebujesz, aby przenieść swoją firmę na wyższy poziom.

Dziękujemy za rozważenie sincere tech jako partnera w formowaniu wtryskowym tworzyw sztucznych. Z niecierpliwością czekamy na współpracę.