Czym jest raport z analizy przepływu w formie?

Analiza przepływu formy (MFA) to narzędzie symulacyjne, które służy do przewidywania i optymalizacji przepływu żywicy w formie podczas procesu formowania wtryskowego. Symulacja uwzględnia właściwości żywicy i geometrię formy oraz przewiduje zachowanie się tworzywa sztucznego podczas wypełniania formy i stygnięcia.

Raport z analizy przepływu formy może pomóc zidentyfikować i rozwiązać potencjalne problemy związane z procesem formowania wtryskowego, takie jak niedolewy, odkształcenia, linie spawania, pułapki powietrzne, wgłębienia itp. Raport z analizy przepływu formy może być również używany do optymalizacji procesu formowania wtryskowego poprzez identyfikację najlepszej lokalizacji dla bramek i kanałów, określenie optymalnej prędkości wtrysku i przewidzenie najlepszego czasu i temperatury chłodzenia. Może to pomóc w skróceniu czasu cyklu, poprawie jakości części i zwiększeniu wydajności produkcji.

Raport z analizy przepływu formy

Podsumowanie wyników analizy przepływu formy

Po zakończeniu projektowania formy, przed rozpoczęciem produkcji formy, aby mieć pewność, że wszystko będzie działać prawidłowo, musimy wykonać następujące czynności: analiza przepływu formy aby sprawdzić potencjalne problemy, jest to bezpieczny sposób na uniknięcie błędów, szczególnie w przypadku dużych form. Poniżej przedstawiamy kilka punktów, które należy sprawdzić podczas sporządzania raportu z analizy przepływu w formie.

Czas wypełnienia formy – Czas wypełnienia to czas wymagany do wypełnienia wnęki części. Wykres czasu wypełnienia zapewnia również animację wypełnienia wnęki formy. Czas wypełnienia można również kontrolować podczas analizy, aby rozwiązać problemy jakościowe, takie jak wysokie naprężenia ścinające.

Ciśnienie wtrysku – Standardowa maszyna do formowania wtryskowego jest w stanie wytworzyć ciśnienie w przepływie stopu do 20 000 psi (ciśnienie hydrauliczne 2000 psi). Część ciśnienia jest wykorzystywana do przepychania plastiku przez układ kanałów, część ciśnienia jest wykorzystywana do przepychania plastiku do wnęka formy, a część ciśnienia jest używana do „upakowania” części po jej napełnieniu. Jeśli część i układ kanałów wymagają większego ciśnienia niż maszyna jest w stanie wytrzymać, część będzie niedostatecznie wydmuchana lub będzie miała głębokie ślady zatonięcia.

Linie spawania Wady – Linie spawania powstają, gdy dwa czoła przepływu spotykają się i „spawają” ze sobą. Linie spawania są zazwyczaj widoczną linią na części i mogą być problemem wizualnym. Linie spawania mogą również zmniejszyć wytrzymałość części o 10% – 20%, potencjalnie tworząc problem strukturalny w zależności od ich lokalizacji. Jeśli analiza przepływu formy nie zostanie użyta do rozwiązania tych problemów przed zbudowaniem narzędzia, formierz będzie zmuszony: zwiększyć ciśnienie wtrysku, zwiększyć temperaturę stopu, zwiększyć temperaturę formy, powiększyć otwory wentylacyjne, zmienić położenie wlewu i/lub zmienić grubość części. Wszystkie te „rozwiązania” wymagają czasu i pieniędzy do wdrożenia i/lub zwiększają koszt części.

Pułapki powietrzne Wady – Pułapki powietrzne powstają, gdy stopiony plastik zatrzymuje powietrze w gnieździe części podczas napełniania. Jeśli te pułapki powietrzne nie są odpowietrzane, mogą prowadzić do problemów z jakością, takich jak ślady przypaleń, niedolewy, wyraźne linie spawania i niepełne wypełnienie. Nasze wykresy pułapek powietrznych pozwalają narzędziowcowi dokładnie wiedzieć, gdzie należy umieścić otwory wentylacyjne podczas budowy narzędzia. Pułapki powietrzne znajdujące się w miejscach, w których trudno odpowietrzyć, można przenieść w lepsze miejsca, przesuwając wlew. Wykonanie tej pracy przed zbudowaniem narzędzia może zaoszczędzić na ilości debugowania i zmian formy, które są wymagane.

Jakość – Definicja wysokiej jakości formowanej części to nie tylko to, że część jest całkowicie wypełniona. Wysokiej jakości formowana część musi być również wolna od degradacji materiału i mieć niskie naprężenia formowane. Wykres jakości pokazuje powagę i obszary, które cierpią na problemy z jakością. Wykryte problemy obejmują nadmierne naprężenie ścinające i szybkość ścinania oraz trudne do upakowania obszary. Sugestie, takie jak dostosowanie grubości, zmiany warunków przetwarzania i dostosowanie czasu wypełniania, mogą być wypróbowane w celu wyeliminowania problemów z jakością.

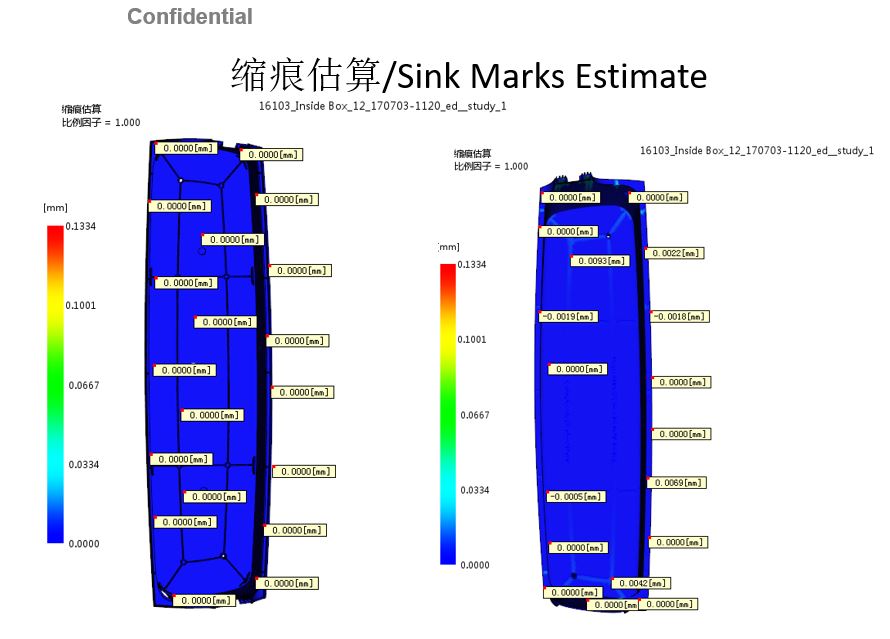

Wady śladów zatopienia – Ślady zapadnięć to zlokalizowane zagłębienia na powierzchni formowanych wtryskowo części spowodowane nierównomiernym skurczem tworzywa sztucznego podczas chłodzenia. W przypadku części o znaczeniu kosmetycznym mogą stanowić poważny problem. Ślady zapadnięć często pojawiają się jako niespodzianka, gdy narzędzie jest gotowe. Jeśli ślady zapadnięć są nie do przyjęcia dla klienta, często zadaniem osoby formującej jest ich „wyeliminowanie”. Zazwyczaj oznacza to uruchomienie maszyny formującej w skrajnych momentach okna procesowego, co może wydłużyć czas cyklu i zwiększyć ilość naprężeń formowanych i degradacji materiału.

Czas chłodzenia – Wykazano, że czas chłodzenia wynosi średnio około 50% cyklu formowania. Jeśli używanym materiałem jest żywica towarowa, koszt formowania znacznie przewyższa koszt materiału. W takim przypadku skrócenie czasu chłodzenia powoduje duże obniżenie kosztów części. Nasza analiza chłodzenia może skrócić cykl chłodzenia i zoptymalizować system chłodzenia, eliminując gorące punkty i odkształcenia.

MFA to potężne narzędzie, które może pomóc w poprawie wydajności i jakości procesu formowania wtryskowego, symulując zachowanie żywicy plastikowej podczas jej przepływu przez formę i chłodzenia. Pomaga zidentyfikować potencjalne problemy i zoptymalizować proces w celu zminimalizowania wad i poprawy jakości produktu końcowego.

Przeprowadzimy analizę przepływu w formie dla Twojego projektu

Jeśli masz projekt, który budzi wiele obaw, skontaktuj się z nami, sprawdzimy wszystkie rysunki części i wykonamy je. Raport DFM I przepływ formy przeprowadzimy dla Ciebie analizę i podsumujemy wszystkie możliwe problemy w arkuszu danych, który następnie odeślemy do Ciebie.