Czym jest forma plastikowa?

Forma plastikowa (pleśń) jest narzędziem lub matrycą używaną w procesie produkcyjnym do tworzenia części i produktów z tworzyw sztucznych. forma plastikowa wykonany jest zazwyczaj z metalu lub innej twardej stali (H13, DIN1.2344, DIN 1.2343, 2083, NAK80 lub podobnej stali) i ma za zadanie utrzymywać stopiony plastik w określonym kształcie, aż do jego ostygnięcia i zestalenia.

Producenci form plastikowych powszechnie wykorzystują ten proces do produkcji milionów plastikowych części. Części te mogą mieć złożone projekty i ten sam kształt. Inne metody utrudniłyby lub uniemożliwiłyby ich stworzenie, Formy wtryskowe z tworzyw sztucznych są stosowane w wielu gałęziach przemysłu. Należą do nich samochodowe produkty formowane wtryskowo z tworzyw sztucznychprzemysł budowlany, produkty do zastosowań domowych, przemysł meblarski, przemysł elektroniczny, zabawki z form plastikowychprodukty konsumenckie i tak dalej.

Wykonywanie plastikowych form wtryskowych to bardzo skomplikowane zadanie, które musi być wykonane przez profesjonalistę producent form wtryskowychPoniżej znajdują się proste kroki, aby wykonać plastikowe formy.

- Najpierw projektant części musi stworzyć żądany model. Alternatywnie, możesz zatrudnić dostawcę form wtryskowych do zaprojektowania produktu końcowego w oparciu o Twoje potrzeby.

- Po drugie, gdy projekt produktu zostanie zatwierdzony, należy znaleźć producenta form, który opracuje kompletny projekt formy. Po stworzeniu projektu formy można rozpocząć jej produkcję. Plastik forma wtryskowa Proces produkcyjny obejmuje wiercenie, obróbkę skrawaniem, cięcie drutem, obróbkę CNC, EDM, polerowanie itp.

- Trzecim, ostatnim krokiem do wykonania plastikowej formy jest jej dopasowanie. Po zakończeniu produkcji formy należy ją dopasować. Pozwala to sprawdzić, czy komponenty znajdują się we właściwej pozycji. Dopasowanie formy jest jedynym sposobem na sprawdzenie jakości formy i poprawienie wszelkich możliwych problemów z wyprzedzeniem.

- Po czwarte, gdy dopasowanie formy jest zakończone, rzeczywiste proces formowania wtryskowego może się rozpocząć. Na początku procesu formowania wtryskowego nazywaliśmy to próbą formy. Od próbnej formy do produkcji na dużą skalę, wciąż musimy rozwiązać kilka drobnych problemów związanych z formowaniem wtryskowym. Musimy przeprowadzić kilka prób form, ponieważ pierwsza z nich zazwyczaj zawiera pewne problemy, które należy rozwiązać.

Po dwóch lub trzech próbach form, aż do zatwierdzenia próbek przez klienta, możemy rozpocząć masową produkcję. Istnieje prosty proces do naśladowania. Obejmuje on projektowanie części, projektowanie form i produkcję form. Pomaga to stworzyć idealnie wyglądające produkty z tworzyw sztucznych.

Produkcja form z tworzyw sztucznych jest w rzeczywistości złożonym procesem. Musisz znaleźć profesjonalnego producenta form plastikowych, który wykona twoje formy plastikowe.

Jakie są zalety technologii formowania tworzyw sztucznych?

Oto niektóre z zalet technologia form plastikowych:

Wysoka wydajność i szybka produkcja

Istnieje wiele dobrych powodów, dla których formowanie wtryskowe tworzyw sztucznych jest najbardziej popularną i skuteczną formą formowania. Proces ten jest szybki w porównaniu do innych metod. Wysoki wskaźnik produkcji sprawia, że jest bardziej skuteczny i przystępny cenowo. Szybkość zależy od wielkości i złożoności formy, ale między każdym cyklem upływa około 15-120 sekund.

Lepsza wytrzymałość

Wytrzymałość jest jednym z ważnych czynników, które należy określić podczas projektowania części formowanej wtryskowo z tworzywa sztucznego. Projektant musi wiedzieć, czy część powinna być sztywna czy elastyczna. Ta informacja pomaga mu dostosować żebra lub kliny. Istotne jest również zrozumienie, w jaki sposób klient będzie korzystał z części i na jaką atmosferę będzie ona narażona.

Znalezienie właściwej równowagi w rozważaniach projektowych pomoże zaspokoić potrzebę stabilności i wytrzymałości części. Wybór materiału odgrywa inną ważną rolę w wytrzymałości części.

Zmniejszona ilość odpadów

Podczas wyszukiwania formowanie wtryskowe wielkoseryjne dostawcy, ważne jest, aby wziąć pod uwagę jego wysiłki w zakresie ekologicznej produkcji. Działania te świadczą o zaangażowaniu w zrównoważony rozwój, jakość i bezpieczeństwo.

Podczas procesu formowania powstaje nadmiar plastiku. Warto poszukać firmy, która posiada system recyklingu nadmiaru plastiku. Najlepsze ekologiczne firmy zajmujące się formowaniem wtryskowym tworzyw sztucznych wykorzystują zaawansowane maszyny, aby ograniczyć ilość odpadów, opakowań i transportu.

Niskie koszty pracy

Koszty pracy są generalnie stosunkowo niskie w formowanie wtryskowe tworzyw sztucznych w porównaniu z innymi rodzajami formowania. Zdolność do szybkiej produkcji części o wysokiej jakości zwiększa efektywność i wydajność.

Sprzęt do formowania zwykle działa z samozamykającym się narzędziem mechanicznym. Dzięki temu operacje przebiegają płynnie, a produkcja odbywa się przy niewielkim nadzorze.

Elastyczność, materiał i kolor

Wybór odpowiedniego koloru i materiału do projektu jest kluczem do tworzenia części formowanych z tworzyw sztucznych. Ze względu na szeroki zakres obu, możliwości są niemal nieograniczone. Postęp w dziedzinie polimerów doprowadził do powstania wielu różnych rodzajów żywic do wyboru.

Ważne jest, aby współpracować z firmą zajmującą się formowaniem wtryskowym, która ma doświadczenie z różnymi żywicami i ich zastosowaniami. Obejmuje to żywice spełniające normy RoHS, FDA, NSF i REACH.

Aby wybrać najlepszą żywicę do swojego projektu, należy wziąć pod uwagę kilka ważnych czynników. Należą do nich wytrzymałość na rozciąganie, udarność, elastyczność, ugięcie pod wpływem ciepła i absorpcja wody.

Jeśli nie masz pewności co do najlepszych materiałów dla swojej Formy plastikowemożna sprawdzić materiały do formowania wtryskowego. Możesz również łatwo skontaktować się z nami, wysyłając wiadomość e-mail na adres info@plasticmold.net.

Jakie są wady technologii formowania tworzyw sztucznych?

Oto niektóre z wad technologia form plastikowych:

Wysokie początkowe koszty inwestycyjne

Szybka produkcja wtryskowa wymaga wtryskarki, plastikowe formy wtryskowe, sprzęt do formowania wtryskowego, inny sprzęt pomocniczy itp.

Koszt wtryskarek i form jest wysoki. To sprawia, że jest to duża inwestycja. Dlatego nie jest to idealne rozwiązanie dla małych partii.

Wysokie wymagania projektowe

Aby produkować części w dużych ilościach, należy upewnić się, że projekt jest prawidłowy od samego początku. Późniejsza wymiana formy z powodu problemów projektowych będzie bardzo kosztowna.

Wysokie wymagania dotyczące umiejętności: Tworzenie elementów form zależy od wielu czynników. Oznacza to, że wymagane umiejętności techniczne są wyższe i trudniejsze do nauczenia.

Operatorzy wtryskarek potrzebują dużych umiejętności. Zazwyczaj wymagają od 5 do 10 lat doświadczenia.

Pracownicy zajmujący się projektowaniem i produkcją plastikowych form wtryskowych potrzebują więcej umiejętności technicznych. Zazwyczaj wymagają od 5 do 10 lat doświadczenia.

Dłuższy czas przygotowania produkcji jest czasochłonny.

Głównym urządzeniem do formowania wtryskowego jest forma. Jednak zaprojektowanie formy zajmuje dużo czasu. Różne metody tworzenia narzędzi i testowania form również spowalniają produkcję.

W zależności od struktury i wielkości pomysłu na produkt, jego stworzenie zajmuje zazwyczaj 25-40 dni. forma wtryskowa.

Kiedy plastikowa forma wtryskowa jest gotowy, często potrzeba kilku prób, aby dostosować ustawienia wtryskarki. Proces ten odbywa się na tym samym etapie produkcji. Celem jest znalezienie najlepszych ustawień dla szybkiej produkcji. Wymaga to jednak również trochę czasu.

Kiedy potrzebne są formy plastikowe?

Jeśli masz projekt produktu z tworzywa sztucznego, który chcesz wprowadzić w życie lub sprzedać na rynku, powinieneś rozważyć użycie Technologia formowania wtryskowego tworzyw sztucznych. Oferuje on świetne opcje produkcyjne, których być może brakuje. Bez względu na to, czy martwisz się o dokładność, użycie plastiku zamiast metalu czy koszty, ta lista może pomóc. Wierzymy, że zachęci Cię ona do ponownego rozważenia formowania wtryskowego tworzyw sztucznych dla Twojego produktu.

Standard części i dokładność

Części formowane wtryskowo z tworzyw sztucznych może mieć wysoką jakość i dokładność zgodnie z wymaganiami. W przypadku korzystania z usług producentów w USA, dokładność wynosi zazwyczaj 0,001 cala. Standardowe środki kontroli, takie jak certyfikacja ISO, zapewniają wysoką jakość i dokładność części. Cena będzie jednak wyższa niż w Chinach.

Wielkość produkcji

Kiedy Produkcja form do tworzyw sztucznych W zależności od potrzeb, wielkość produkcji można zwiększać lub zmniejszać.

Koszt na część plastikową

Po początkowym koszcie formy wtryskowej, koszt jednej części jest bardzo niski. Wybór odpowiedniej żywicy wpłynie na koszt. Jednak zużycie maszyny i koszty pracy są niskie. Oznacza to, że koszty w przeliczeniu na część są niższe niż w przypadku innych opcji produkcyjnych, gdy wielkość produkcji jest wysoka.

Złożoność części

Tworzywa sztuczne i ich formy wtryskowe pozwalają na większą swobodę projektowania niż wiele innych rodzajów produkcji. Wykwalifikowany firma produkująca formy do tworzyw sztucznych może tworzyć części i zestawy części, które wymagają mniej pracy po ich wykonaniu. Obejmuje to wszystko, od gładkich wykończeń po skomplikowane projekty.

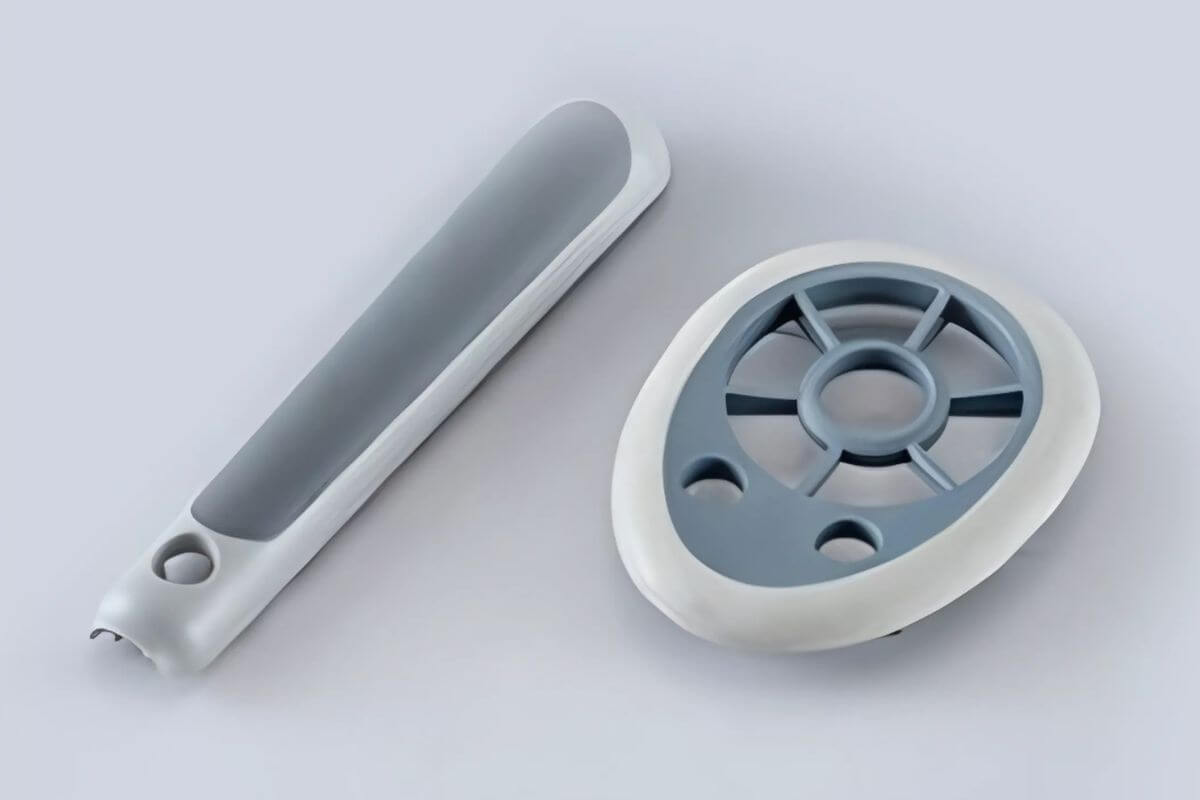

Współwtrysk, formowanie wtryskowe i wtrysk podwójny

Części nie muszą być wykonane z jednego tworzywa sztucznego. Podwójne formowanie i nadformowanie umożliwiają łączenie w formie dwóch rodzajów tworzyw sztucznych. Tworzywa te mogą mieć różne właściwości, takie jak twardość i elastyczność.

Formowanie współwtrysku pozwala na wtryskiwanie jednego polimeru jako rdzenia innego. Metoda ta pozwala tworzyć części, które są bardziej elastyczne i przystępne cenowo.

Materiały i normy specyficzne dla danego rynku

Technologia formowania tworzyw sztucznych istnieje już od dłuższego czasu i dysponuje narzędziami i standardami dostosowanymi do różnych rynków. Na przykład, jeśli produkujesz części medyczne i potrzebujesz identyfikowalności, masz opcje. Opcje te pomagają zapewnić, że każdą część można prześledzić wstecz do jej partii.

Formowanie wtryskowe jest procesem stosowanym w większości produkcji tworzyw sztucznych i jest bardzo preferowane przez różne firmy i przedsiębiorstwa. Dzieje się tak głównie dlatego, że jest dość wydajny i zapewnia jednolitość wszystkich elementów wytwarzanych przy użyciu tego procesu.

Aby uzyskać najlepsze wyniki, najlepiej jest współpracować z profesjonalnym producentem form wtryskowych. Oferują oni wysokiej jakości usługi formowania wtryskowego tworzyw sztucznych.

Proces ten wymaga wykorzystania specjalistycznej wiedzy, aby upewnić się, że produkty spełniają wysokie standardy. Dostawca form musi wybrać najlepszy materiał do użycia. Musi również stworzyć działający projektowanie form. Na koniec powinni stworzyć działający prototyp, aby rozpocząć proces produkcji.

Gdzie znajdę najlepszą firmę oferującą formy do tworzyw sztucznych?

Sincere Tech jest jednym z 10 najlepszych producenci form w Chinach. Zapewniamy niestandardowe formy wtryskowe z tworzyw sztucznych i usługi formowania na całym świecie. Nasze usługi pozwalają zaoszczędzić 40% na produkcji i produkcji form plastikowych. Mamy ponad 18-letnie doświadczenie w produkcji form wtryskowych z tworzyw sztucznych i płynną komunikację techniczną w języku angielskim.

Gwarantujemy 100%, że Twój projekt zakończy się sukcesem. Będziesz pod wrażeniem i zadowolony z naszej jakości, ceny i usług. Chętnie podzielimy się z Tobą kilkoma naszymi klientami, abyś mógł zweryfikować naszą jakość i usługi. Wyślij nam swoje wymagania, aby otrzymać wycenę; nie stracisz nic poza naszą konkurencyjną ceną jako punktem odniesienia.

Aby zabezpieczyć projekt przed kopiowaniem, możemy podpisać umowę NDA aby chronić swój projekt. Poniżej znajdują się informacje o procesach formowania wtryskowego tworzyw sztucznych, technikach, specjalistycznej technologii formowania, wadach i rozwiązaniach problemów.

Struktura formy plastikowej

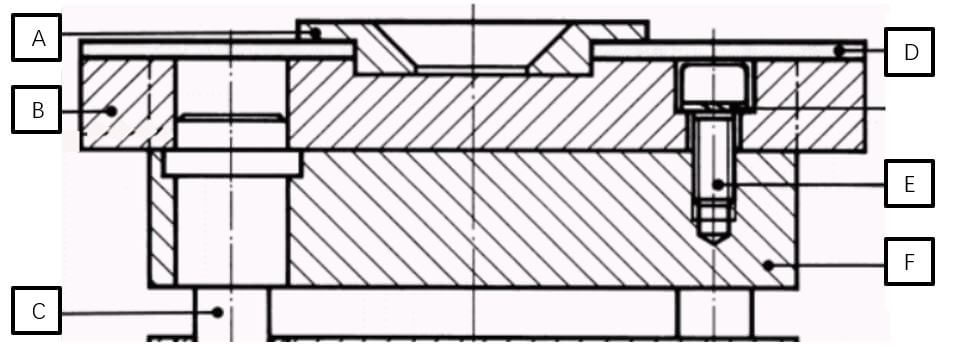

Zasadniczo istnieją dwie główne części plastikowa forma wtryskowa struktura: gniazdo formy (mocująca połowa) i rdzeń formy (ruchoma połowa).

Ten wnęka formy (połówka mocująca) to część formy, która tworzy zewnętrzny kształt lub kontur wytwarzanej części z tworzywa sztucznego. W tym miejscu znajduje się również system podawania.

Ta część formy ma na celu zdefiniowanie pełnego rozmiaru i kształtu części. Wykonuje się ją poprzez stworzenie odwrotnego wycisku części, która ma zostać uformowana. Wykorzystuje się do tego precyzyjne maszyny CNC, cięcie drutem, obróbkę elektroerozyjną i inne metody obróbki.

Z drugiej strony rdzeń formy wtryskowej (ruchoma połowa) tworzy wewnętrzne cechy i kształty generowanej części z tworzywa sztucznego. Tworzy wewnętrzną geometrię części, taką jak występy, otwory, żebra i inne specyfikacje.

Ten rdzeń formy jest wykonywany przy użyciu odwrotnych wycisków części. Odbywa się to za pomocą precyzyjnej obróbki CNC, cięcia drutem i obróbki elektrodą. Stosowane są również inne procesy obróbki.

Dwie części wtrysk tworzyw sztucznych mold, wnęka i rdzeń zostaną umieszczone razem w podstawie formy. Podstawa formy posiada kanały chłodzące, sworznie wypychaczy, tuleje prowadzące, prowadnice, tuleje wlewowe, śruby mocujące i inne mechanizmy. Mechanizmy te obejmują podnośniki, suwaki i inne specjalne działania.

Materiał dla forma plastikowa Struktura zależy od kilku czynników. Obejmują one rodzaj tworzywa sztucznego, żywotność formy i budżet. Zazwyczaj podstawa formy jest wykonana ze stali S50 C. Czasami płyty A i B są wykonane ze stali 1.2311. Normalną stalą dla wnęki formy i rdzenia będzie P20, 1.2738H, S136H, NAK80, 1.3444, 1.3443, H13 itp.

Formowanie wtryskowe tworzyw sztucznych wymaga dużej precyzji i dokładności. Konstrukcja formy jest kluczem do uzyskania wysokiej jakości produktu końcowego.

Ogólnie, forma plastikowa składa się z różnych płyt formujących, wkładek, bloków, suwaków, podnośników i innych elementów metalowych. A plastikowa forma wtryskowa składa się z dwóch głównych części: stałej połowy, zwanej stroną wnęki, oraz połowy wyrzutnika, zwanej stroną rdzenia. Części te obejmują kilka płyt formy i wkładek.

Wnęka jest wykonana przy użyciu wkładek, które pasują do otaczających płyt ramy (płyty A/B). Ułatwia to obróbkę i wymianę.

wtrysk form plastikowych

Ten plastikowa forma wtryskowa Wnęka i wkładki rdzeniowe są zwykle oddzielnymi blokami. Niektóre z tych bloków są wykonane z mocnego materiału. Są one umieszczane w płytach kieszeniowych. Te płyty kieszeniowe są obrabiane w płytach A i B. Płyty A i B są również nazywane płytami wnęki lub płytami ustalającymi rdzeń.

Wnęka formy i wkładki rdzenia znajdują się w płycie kieszeniowej. Znajdują się one nad płytą A/B o około 0,1 do 0,5 metra. Po zamknięciu połówek stałej i ruchomej należy pozostawić niewielką przestrzeń między płytami A i B. Zapewni to doskonałe dopasowanie wnęki i wkładek rdzenia.

Stała połowa formy obejmuje (stronę wnęki):

a: Pierścień ustalający; b: płyta podstawowa (płyta górna); c: sworzeń prowadzący; d: płyta izolacyjna (do wyższych temperatur formy lub formy z gorącym kanałem); e: śruba mocująca; f: płyta ramy lub płyta A (wnęka, jeśli wykonana z litego materiału); patrz poniższy rysunek

mocowanie boku półwnęki

Forma z tworzywa sztucznego Połowa wyrzutowa obejmuje (ruchomą połowę/stronę rdzenia):

a: tuleja prowadząca; b: tuleja ustalająca; c: belka podporowa; d: płyta dolna; e: płyta ramowa lub płyta B (rdzeń, jeśli wykonana z litego materiału); f: płyta podporowa; g: belka podporowa; h: górna płyta wyrzutnika; i: dolna płyta wyrzutnika.

ruchoma strona półrdzeniowa

Materiały do formowania tworzyw sztucznych

Istnieje wiele rodzajów stali formowych, które można wykorzystać do produkcji form wtryskowych z tworzyw sztucznych, w tym aluminium, stal, mosiądz, miedź i wiele innych. Poniższe materiały to niektóre z powszechnych materiałów formowych używanych do produkcji form z tworzyw sztucznych.

Podstawowa stal, której używamy do produkcji Formy plastikowe:

- P20 (1,2311): To wszechstronna, niskostopowa stal formowa o twardości HRC 33-38, która jest często używana do form wtryskowych o małej i średniej objętości. Ta stal ma dobrą wytrzymałość i obrabialność. Czasami używana jako płyty A i B, a także płyty wyrzutnika.

- H13 (1.2344, 1.2343) lub S136: Są to stale o doskonałej odporności na ciepło, które są zwykle używane do produkcji form wtryskowych. Są one potrzebne do dużych produkcji i powinny wytrzymać ponad 1 milion strzałów. Jest to bardzo wytrzymała stal o niskiej twardości, stosowana do wysokiej jakości wnęk i rdzeni. Twardość tych stali można zwiększyć do 48-60 stopni HRC.

- Stal nierdzewna 303: Materiał ten jest znany ze swojej odporności na korozję i obrabialności. Nadaje się do form używanych w mniej wymagających zastosowaniach.

Stal nierdzewna 420: Ten rodzaj stali jest twardszy i bardziej odporny na zużycie niż stal nierdzewna 303. Jest używana do form, w których ścieranie stanowi problem. - Stopy aluminium: Niektóre stopy aluminium są używane do form prototypowych ze względu na ich lekkość i dobrą przewodność cieplną. Zazwyczaj używane stopy aluminium to 7075 i 6061.

- Stopy miedzi i berylu: Stopy te, takie jak C17200 i MoldMAX, wykazują wysoką przewodność cieplną i doskonałą odporność na korozję. Są stosowane w formach wymagających szybkiego usuwania ciepła, szczególnie w przypadku niektórych głębokich żeber, do których nie można dodać kanału chłodzącego lub które nie są łatwe do schłodzenia podczas formowania.

- 718H (1,2738H) i 2738HH: Są to stale hartowane wstępnie, które mają twardość HRC 28–40, co zapewnia umiarkowanie wysoką twardość i dobrą obrabialność. Stosuje się je głównie do wnęk i rdzeni, a także płyt ściągających. Żywotność formy tych stali wynosi około 0,5 miliona uderzeń lub więcej.

Przy wyborze stali dla forma plastikowamożna się zastanawiać, jakiego materiału należy użyć. Następnie należy wziąć pod uwagę kilka czynników, takich jak rodzaj formowanego tworzywa sztucznego, oczekiwana wielkość produkcji, wymagana żywotność formy i względy kosztowe. Dodatkowo, wykończenie powierzchni jest również ważnym czynnikiem przy wyborze odpowiedniego materiału formy. Jeśli masz projekt, który wymaga formy z tworzywa sztucznego, znajdź profesjonalnych producentów form w Chinach, którzy rozwiążą Twoje problemy szybko, poprawnie i po konkurencyjnej cenie.

Czym jest technologia formowania tworzyw sztucznych?

Technologia formowania tworzyw sztucznych to proces wlewania płynnego plastiku do formy lub wgłębienia matrycy, dzięki czemu twardnieje on do niestandardowego kształtu. Te plastikowe formy mogą być wykorzystywane do szerokiego zakresu celów i jest to opłacalny proces produkcji milionów produktów z tworzyw sztucznych o jednolitym kształcie.

Istnieje zazwyczaj pięć typów form: formowanie kompresyjne, formowanie ekstruzyjne, formowanie wtryskowe, formowanie rozdmuchowe i formowanie rotacyjne. Przyjrzymy się szczegółom dotyczącym każdej z tych technik, abyś mógł zdecydować, która z nich będzie dla Ciebie najskuteczniejsza.

Formowanie ekstruzyjne

W przypadku formowania ekstruzyjnego ciepły, stopiony plastik jest wyciskany przez otwór w kształcie, aby uzyskać długą, wyprofilowaną część z tworzywa sztucznego. Ten dostosowywalny kształt, w który wyciskany jest płynny plastik, nazywany jest matrycą. Ta matryca jest wykonywana na zamówienie, aby uzyskać pożądany efekt. Jest to niemal jak wyciskanie ciasta przez prasę, aby uzyskać ciasteczka w kształcie ciasteczek.

Formowanie kompresyjne

Ta technika polega na wlewaniu płynnego plastiku do ogrzanej formy, a następnie ściskaniu go w celu uzyskania pożądanego kształtu. Wysoka temperatura całego procesu zapewnia najlepszą wytrzymałość produktu końcowego. Proces kończy się schłodzeniem płynnego plastiku, aby zapobiec jego przycięciu i usunięciu z formy.

Formowanie rozdmuchowe

W przypadku formowania rozdmuchowego niestandardowe części plastikowe wychodzą cienkościenne i puste. Ta technika jest idealna, gdy część plastikowa musi mieć jednolitą grubość ścianki. Jest to niezwykle podobne do procesu dmuchania szkła.

Formowanie wtryskowe

Formowanie wtryskowe jest dość podobne do formowania wytłaczanego. Różnica polega na tym, że w przypadku formowania wtryskowego stopiony plastik jest wtryskiwany bezpośrednio do niestandardowej formy. Wtrysk odbywa się pod wysokim ciśnieniem, dzięki czemu forma jest wypełniana z dużą siłą. Podobnie jak w przypadku innych technik, po zapakowaniu formy tworzywo sztuczne jest schładzane, aby zachować swój nowy kształt, następnie forma jest otwierana, a system wyrzutnika jest używany do wyrzucenia części z gniazda formy, a następnie kontynuowany jest kolejny cykl.

Formowanie rotacyjne

Czasami nazywana rotomouldingiem, technika ta polega na umieszczeniu cieczy lub żywicy wewnątrz formy, a następnie obracaniu jej z dużą prędkością. Następnie ciecz równomiernie pokrywa całą powierzchnię formy, tworząc wydrążoną część o równomiernej grubości ścianek. Po schłodzeniu formy i uzyskaniu przez płynny plastik świeżej formy, wyjmuje się go z formy.

Przyszłość form wtryskowych do tworzyw sztucznych

Branża produkcji części z tworzyw sztucznych nadal się rozwija dzięki najnowszym pomysłom i procesom. Te kreatywne techniki formowania wtryskowego tworzyw sztucznych dają producentom i przedsiębiorstwom nowe sposoby masowej produkcji części z tworzyw sztucznych. Oto kilka nowych innowacji w formowaniu wtryskowym tworzyw sztucznych, które mogą pomóc Twojej firmie i zwiększyć wydajność produkcji.

Formowanie mikrowtryskowe

Wraz z postępem technologii nasz sprzęt i urządzenia stają się mniejsze, aby łatwiej je przechowywać i obsługiwać. Wiele firm i branż nieustannie wprowadza innowacje, tworząc co roku nowe projekty o bardziej kompaktowych wymiarach. Małe tworzywa sztuczne są znane w wielu dziedzinach, a stosowanie formowania mikrowtryskowego jest najlepszym sposobem na zaspokojenie tej potrzeby.

Branża telefoniczna i komputerowa korzysta z formowania mikrowtryskowego, ponieważ używa mniejszych form plastikowych do nowszych telefonów i gadżetów komputerowych. Sektor medyczny również używa małych urządzeń medycznych dla pacjentów, takich jak przenośne pompy dożylne.

Formowanie wtryskowe

Proces formowania transferowego polega na jednoczesnym wytwarzaniu podobnych elementów formowanych wtryskowo. Formowanie transferowe wtryskowe idzie o krok dalej, wykorzystując typowy proces formowania wtryskowego i tłok do wtłaczania żywicy do dwóch lub więcej form.

Forma stygłaby jednocześnie i wyrzucała, co przyspieszało produkcję. Ten proces daje dodatkową korzyść w postaci tworzenia jednolitego wyglądu różnych formowanych przedmiotów, takich jak plastikowe zatyczki do rur.

Formowanie pianki konstrukcyjnej

Dużą innowacją w formowaniu wtryskowym jest formowanie pianki strukturalnej. Proces ten łączy formowanie wtryskowe i formowanie wtryskowe wspomagane gazem poprzez tworzenie pianki składającej się z gazopodobnego azotu i żywicy plastycznej. Połączenie to zamienia się w piankę po wstrzyknięciu i rozszerza się. Rezultatem jest wnętrze z pianki i powłoka z twardego materiału plastikowego.

Ta kombinacja pianek ułatwia tworzenie twardych kształtów i dotarcie do małych części formy. Ponadto tworzy mocny plastik. Wnętrze plastiku jest puste, podczas gdy zewnętrzna część jest mocna i szczegółowa, w zależności od formy.

Formowanie wtryskowe wspomagane gazem

Niektóre formy wtryskowe mają twarde konstrukcje i mało miejsca do wypełnienia. Te małe przestrzenie utrudniają formowanie pełnego kawałka plastiku, ponieważ żywica może do niego nie dotrzeć. Formowanie wtryskowe wspomagane gazem zapewnia, że żywica dociera do małych części formy poprzez wtryskiwanie sprężonego gazu do cieczy podczas chłodzenia żywicy.

Gaz zostanie uwolniony po zakończeniu chłodzenia, a część zostanie wyrzucona z formy. Ta innowacja w formowaniu wtryskowym tworzyw sztucznych to niezwykły sposób na wytwarzanie twardych plastikowych części i upewnienie się, że powierzchnia plastiku jest mocna, ponieważ gaz powoduje jej rozszerzanie.

Jakiego rodzaju materiały są stosowane w technologii formowania tworzyw sztucznych

Formowanie wtryskowe tworzyw sztucznych jest kompatybilne z wieloma materiałami z tworzyw sztucznych, więc jego produkty są powszechne w każdej branży i gospodarstwie domowym. Praktycznie niemożliwe jest omówienie ich wszystkich w jednym artykule. Wybraliśmy ręcznie te najbardziej znane.

Akryl (PMMA)

Poli, lepiej znany jako akryl, jest materiałem termoplastycznym, który ma doskonałą wytrzymałość mechaniczną, jest lekki i ma przejrzysty, widoczny wygląd. Chociaż nie jest ciągliwy, ma najlepszą odporność na pękanie.

Dodatkowo jedną z jego największych zalet jest łatwość obróbki mechanicznej. Po formowaniu wtryskowym, części akrylowe są łatwe do wykończenia i modyfikacji. przejdź do Formowanie wtryskowe PMMA aby dowiedzieć się więcej.

PMMA ma kilka problemów wartych odnotowania. Po pierwsze, jest podatny na zarysowania, co nie tylko wpływa na jego przejrzystość, ale także na jego pełny wygląd. Ponadto PMMA ma tendencję do gromadzenia smarów i olejów, co dodatkowo wpływa na jego właściwości powierzchni i przejrzystość. Po trzecie, wykazuje słabą wydajność w warunkach wysokiej temperatury.

Akrylonitryl-butadien-styren (ABS)

ABS jest jednym z najsłynniejszych materiałów do formowania wtryskowego. Posiada najlepszą wytrzymałość i wytrzymałość, odporność chemiczną, odporność na uderzenia, oleje i zasady. Jest całkowicie nieprzezroczysty i może być formowany wtryskowo w wielu kolorach. Ponadto ABS jest dość tani w porównaniu z innymi materiałami do formowania wtryskowego z tworzyw sztucznych na tej liście. dowiedz się więcej o Formowanie wtryskowe ABS.

abs platics

Poliwęglan (PC)

PC ma niezwykłą wytrzymałość, odporność na uderzenia i pękanie. Ma przezroczysty wygląd. Ponadto ma pożądany standard utrzymywania swoich cech mechanicznych i szukania szerokiego zakresu temperatur. Dlatego dobrze działa w atmosferach o wysokiej temperaturze.

Posiada niezwykłą przejrzystość optyczną, często lepszą niż szkło. Dzięki temu jest bardzo popularnym materiałem do formowania wtryskowego do produkcji wizjerów hełmów, gogli i ochronnych osłon maszyn. dowiedz się więcej formowanie wtryskowe poliwęglanu.

Polistyren (PS)

PS jest jednym z niewielu materiałów do formowania wtryskowego, który jest bardzo popularny. Jest zadziwiająco lekki, ma reakcje chemiczne, jest odporny na wilgoć i doskonale nadaje się do formowania wtryskowego ze względu na równomierne kurczenie się termiczne wewnątrz formy.

PS jest używany do produkcji takich przedmiotów jak urządzenia, zabawki, pojemniki itp. Zajmuje również wyjątkową pozycję w branży sprzętu medycznego, ponieważ nie ulega degradacji pod wpływem promieniowania gamma, pierwotnej techniki sterylizacji sprzętu medycznego. W związku z tym sprzęt taki jak zestawy do hodowli i szalki Petriego jest formowany wtryskowo z PS. dowiedz się więcej o Formowanie wtryskowe PS.

Elastomer termoplastyczny (TPE)

TPE wyróżnia się wśród materiałów do formowania wtryskowego tym, że jest mieszanką plastiku i gumy. Łączy zalety obu materiałów. Jest elastyczny, można go rozciągać do mocnych, długich długości i nadaje się do recyklingu.

Dodatkowo, jego wielką zaletą jest to, że jest przystępny cenowo wśród większości alternatyw gumowych. Dowiedz się więcej o Formowanie wtryskowe TPE.

W każdym razie nie jest idealny do stosowania w wysokich temperaturach, ponieważ traci niektóre ze swoich właściwości materiałowych. Ponadto nie należy go rozciągać zbyt mocno przez zbyt długi czas, ponieważ jest podatny na pełzanie.

Jaki jest koszt Formy plastikowe i produktów formowanych wtryskowo z tworzyw sztucznych?

Koszt plastikowe formy wtryskowe i koszt formowania wtryskowego Produkty mogą się znacznie różnić w zależności od wielu czynników, m.in. rozmiaru i złożoności formy, rodzaju użytego tworzywa sztucznego, wielkości produkcji i czasu realizacji zamówienia.

Te elementy, jak również wszelkie dodatkowe koszty wykończenia, pakowania i wysyłki, mają wpływ na cenę gotowego produktu formowanego wtryskowo z tworzywa sztucznego. Ważne jest, aby ściśle współpracować z producentem, aby zrozumieć wszystkie koszty i uzyskać jasną wycenę przed rozpoczęciem produkcji.

Poniżej przedstawiamy kilka wskazówek, jak uzyskać od dostawcy form cenę formy do tworzyw sztucznych i cenę formowania tworzyw sztucznych.

1. Jak mogę uzyskać cenę formy lub narzędzia plastikowego na eksport?

Co to jest eksport forma plastikowa? Oznacza to, że kupujesz tylko formę; gdy forma będzie całkowicie ukończona i gotowa do masowej produkcji, zabierzesz ją z powrotem do swojego kraju lub do wskazanego producenta w celu uformowania części.

Aby uzyskać cenę eksportową plastikowa forma wtryskowa, jest kilka rzeczy, które przekażesz swojemu dostawcy form. Aby mieć pewność, że przekazałeś producentowi wszystkie informacje, których potrzebuje do dokładnego sprawdzenia ceny, poniżej przedstawiono kilka kluczowych punktów dotyczących szacowania ceny form. Są to najważniejsze informacje dotyczące form eksportowych.

- Przede wszystkim, wyślij rysunek 3D (lepiej w formacie STP lub IGS) do swoich dostawców form. Jeśli nie masz rysunku, musisz mieć kilka zdjęć próbki z przybliżonym rozmiarem części i pokazać dostawcy tę strukturę części.

- Drugi, musisz wiedzieć, ile ujęć formy potrzebujesz, na przykład 0,5 miliona ujęć na całe życie lub 1 milion ujęć na całe życie, ponieważ te dwa wymagania spowodują inną cenę.

- Trzeci. Liczba gniazd: musisz określić, ile gniazd potrzebujesz do swojej formy. Ponieważ jedna i wiele gniazd mają zupełnie inne ceny, pojedyncza komora jest tańsza niż forma z wieloma gniazdami. Ponieważ wpłynie to również na cenę formy, jeśli nie jesteś pewien, możesz poprosić dostawcę o sugestie.

- Naprzód. Czy do swojej formy potrzebujesz kanału zimnego czy gorącego? Jeśli kanału gorącego, jakiej marki kanałów gorących? YUDO, INCOE itp. — wszystkie te informacje będą miały różne ceny, więc musisz określić swoje wymagania. Nadal możesz również poprosić dostawcę formy o sugestie.

Powyższe elementy są bardzo ważnymi informacjami, które należy uzyskać koszty narzędzi do eksportu form, ponieważ wszystkie informacje zmienią cenę formy. Zapraszamy do kontaktu z nami, jeśli potrzebujesz wsparcia.

2. Jak uzyskać cenę produktów formowanych wtryskowo

Jeśli potrzebujesz tylko części formowane z tworzyw sztucznych, wtedy musisz nam (lub innej firmie zajmującej się formowaniem tworzyw sztucznych) powiedzieć, jakie tworzywa sztuczne będą użyte, ile części potrzebujesz na raz, jakie są wymagania dotyczące powierzchni i jakie kolory części mają być użyte, a oni zajmą się resztą.

Aby uzyskać koszt produktów formowanych wtryskowo z tworzyw sztucznych, jest to o wiele łatwiejsze niż uzyskanie kosztów eksportu forma plastikowaProste kroki przedstawione poniżej sprawiają, że uzyskanie ceny usługi formowania wtryskowego tworzyw sztucznych staje się łatwe.

- Jaki to będzie plastik? Na przykład: PP, PA66, ABS, PC, PMMA, PC/ABS, PEEK, PPS itp.

- Jakiego koloru potrzebujesz do swoich części formowanych? Jest wiele kolorów; możesz wziąć odniesienie kolorystyczne z Pantone.

- Jakie są wymagania dotyczące powierzchni części? Tekstura (ziarnistość lub mat) czy wysoki połysk? Kod tekstury może czerpać odniesienia z VDI 3400.

- Projekt części 3D (plik w formacie STP lub IGS będzie idealny dla każdej firmy); jeśli nie posiadasz projektu części 3D, prześlij przykładowe zdjęcia z rozmiarem i wagą części lub zdjęcie pomysłu i wyjaśnij je nam, a my będziemy mogli podać Ci cenę.

- Ile części potrzebujesz na raz?

- Czy masz jakieś specjalne wymagania funkcjonalne?

Dzięki powyższym informacjom otrzymasz bardzo konkurencyjne lokalne koszty form/narzędzi (przynajmniej o 40% niższe niż u innych) i koszt formowania wtryskowego z naszej strony. Informacje te są ważnym czynnikiem przy szacowaniu kosztów produkcji plastiku koszt formowania wtryskowegoW przeciwnym wypadku cena nie będzie miała żadnych odniesień.

Formy plastikowe, wady form i rozwiązywanie problemów

Jakość forma plastikowa jest równie ważny jak proces formowania. Firma zajmująca się formowaniem tworzyw sztucznych, którą wybierzesz, aby pomogła Ci w Twoim produkcie, ostatecznie poradzi sobie z typowymi problemami formowania. Jeśli masz wysokiej jakości formy plastikowe i dobry proces formowania wtryskowego tworzyw sztucznych, przyniesie to rezultaty, jakich oczekujesz od produktu końcowego.

Wady formowania pojawiają się w formie do tworzyw sztucznych; mogą być spowodowane rodzajem surowca użytego do produkcji. formowanie wtryskowe tworzyw sztucznych procesu, jak również jego jakości forma plastikowa, umiejętność obsługi procesu formowania wtryskowego, obsługa wtryskarki, itp.

Na szczęście, dzięki przetwarzaniu i zapobieganiu wadom formowania wtryskowego oraz stosowaniu tych podejść, producenci form mogą tworzyć wysokiej jakości formy wtryskowe z tworzyw sztucznych. Gdy masz wysokiej jakości formę, wszystkie inne problemy są łatwe do rozwiązania.

Aby uzyskać wysoką jakość forma plastikowaMusisz wiedzieć, jak rozwiązać ten problem. Oczywiście, znajdź dobrych dostawców form; oni rzeczywiście rozwiążą ten problem za Ciebie. Poniżej znajduje się kilka wskazówek dotyczących rozwiązywania typowych wad formowania, takich jak linie spawania, itd., a ostatecznie uzyskać wysokiej jakości formowane części. Istnieje kilka kluczowych wad, które najczęściej pojawiają się podczas produkcji i procesu formowania form.

Znaki przepływu

1. Znaki przepływu

Ta wada formowania występuje zazwyczaj w pobliżu obszaru wlewu i obszar łączenia (linia łączenia lub linie spawania), co niektórzy nazywają linie przepływu, powszechne w wąskich przekrojach komponentów i mogą być uważane za drobne lub poważne wady, w zależności od grubości ścianki części i przewidywanego zastosowania.

Aby rozwiązać problemy z defektami linii przepływu w wyglądzie, w procesie formowania musimy zwiększyć prędkość wtrysku ciśnienie, temperatura stopionego materiału i temperatura formy. Zwiększenie rozmiaru wlewu lub zmiana jego położenia jest również pomocna (ostatnia opcja). Poniżej prawego zdjęcia wad śladów przepływu, zwiększyliśmy rozmiar wlewu, aby poprawić ślady przepływu ponieważ grubość ścianki była zbyt duża (7mm).

Obszary matowe

2. Obszary nudne

Najczęstszym jest matowy koncentryczny pierścień, który może pojawić się wokół wlewu w kształcie aureoli. Zwykle zdarza się to, gdy przepływ materiału jest słaby, a lepkość wysoka. Wbrew temu, co myśli wiele osób, nie jest to wada opakowania, ale wada, która pojawia się na początku cyklu rozliczeniowego.

Aby zminimalizować to ryzyko, profil szybkości wtrysku powinien być tak dostosowany, aby zapewnić jednolitą prędkość czoła przepływu przez całą fazę napełniania.

Pomocne jest również zwiększenie ciśnienia wstecznego i temperatury cylindra ślimaka, aby zmniejszyć matowe powierzchnie wynikające z niższych temperatur topnienia. Zwiększenie temperatury formy może również zmniejszyć ten problem. Jednak musi istnieć system chłodzenia w obszarze podawania, szczególnie jeśli jest to system kanałów gorących; w przeciwnym razie nie jest łatwo rozwiązać ten problem. W przypadku matowych powierzchni generowanych przez problemy związane z projektem można to poprawić, zmniejszając promień między częścią a wlewem.

3. Wady Burns Mark

Ślady przypalenia to wady często widoczne na części formowane wtryskowo z tworzyw sztucznych i wyglądają jak jasnożółte lub czarne przebarwienie. Może to być niewielka wada spowodowana nadmierną temperaturą topnienia, przegrzaniem w obecności uwięzionego powietrza i nadmierną prędkością wtrysku.

Ślady oparzeń

Działania naprawcze w przypadku tego typu ślad po oparzeniu problem: obejmuje obniżenie temperatury, skrócenie czasu cyklu i zmniejszenie prędkości wtrysku. Forma z tworzywa sztucznego producenci muszą również upewnić się, że mają odpowiedni rozmiar wlotu i rękawice odpowietrzające, aby rozwiązać problem uwięzionego powietrza, który prowadzi do tej wady.

Ponieważ problem z pułapką powietrzną jest najczęstszą przyczyną powstawania śladów przypalenia i nigdy nie da się go całkowicie rozwiązać poprzez zmianę procesu formowania, najlepszym rozwiązaniem w celu oznaczenia wad jest dodanie odpowietrznika, np. zwiększenie rowka wentylacyjnego, dodanie wkładek wentylacyjnych do głębokich żeber itp.

4. Wady różnicy połysku

Różnice połysku na powierzchniach teksturowanych są zwykle bardziej widoczne, a nawet jeśli tekstura powierzchni jest jednolita, połysk części może wydawać się nieregularny. Jest to problem, który występuje, gdy w niektórych obszarach nie ma wystarczającej replikacji powierzchni formy, a czasami występuje wiele żeberek po stronie rdzenia, które mogą zwiększać problem zmiany połysku na powierzchni teksturowanej.

Można to skorygować, zwiększając temperaturę topnienia, temperaturę formy lub ciśnienie docisku. Im dłuższy czas docisku, tym większe prawdopodobieństwo, że powierzchnia formy zostanie dokładnie odtworzona. Jeśli konstrukcja żeber spowodowała ten problem, aby go rozwiązać, możemy dodać promień do wszystkich żeber. Zmniejszy to naprężenie wewnętrzne, dzięki czemu można również poprawić teksturowaną powierzchnię.

5. Wady deformacji (odkształcenia)

Formowanie tworzyw sztucznych Części mają wady wypaczenia, które są normalne, zwłaszcza w przypadku części formowanych o dużych rozmiarach; wady zniekształcenia są trudne do rozwiązania. Ulepszenie projektu formy jest średnim rozwiązaniem, ale jest bardzo ograniczone do rozwiązania tego problemu poprzez dostosowanie parametrów maszyny do formowania. Powody i rozwiązania mające na celu poprawę wypaczania i zniekształcania są wymienione poniżej w celach informacyjnych.

Problem deformacji

- Jeżeli odkształcenie jest spowodowane naprężeniami szczątkowymi procesu formowania, można obniżyć ciśnienie wtrysku i zwiększyć temperaturę formy, aby ją ulepszyć.

- Jeśli odkształcenie spowodowane przywieraniem części może poprawić system wyrzutu lub dodać większy kąt pochylenia, aby rozwiązać ten problem.

- Jeśli wady odkształceń są spowodowane przez słaby kanał chłodzący lub słaby czas chłodzenia, możemy dodać więcej kanałów chłodzących i wydłużyć czas chłodzenia, aby to poprawić. Na przykład możemy dodać więcej wody chłodzącej do obszaru odkształcenia, aby poprawić wady odkształceń lub możemy użyć różnych temperatur formy dla wnęki i rdzenia.

- Jeśli problem zniekształcenia spowodował skurcz części, aby rozwiązać ten problem wada odkształcenia, my należy dostosować projekt formy. Czasami musimy zmierzyć rozmiar zniekształcenia z części formowanej i wykonać projekt przed deformacją na części. Żywica ma duży współczynnik skurczu; zwykle żywica krystaliczna (taka jak POM, PA66, PP, PE, PET itp.) ma wyższy współczynnik odkształcania niż żywica amorficzna (taka jak PMMA, polichlorek winylu (PVC), polistyren (PS), ABS, AS itp.).

Czasami materiał z włókna błyszczącego ma również więcej problemów z odkształceniem. Jest to najtrudniejsze rozwiązanie, ponieważ może być konieczne dostosowanie projektu części dwa lub trzy razy, aby całkowicie rozwiązać ten problem, ale jest to jedyny sposób na rozwiązanie problemu zniekształcenia.

6. Wada krótkiego strzału

Niedostateczne wypełnienie formy oznacza, że nie została ona całkowicie wypełniona; ta wada formy pojawia się zazwyczaj na końcu obszaru napełniania, czyli na końcu

Wady krótkiego strzału. Po dodaniu wkładek wentylacyjnych wada całkowicie rozwiązała się

żebra lub jakiegoś cienkiego obszaru ściany. Poniżej podano kilka przyczyn powodujących tę wadę.

- Temperatura formy jest zbyt niska. Gdy materiał wypełnia wnękę formy, ponieważ forma jest zbyt zimna, materiał płynny nie jest w stanie wypełnić końca części lub niektórych głębszych żeber. Zwiększenie temperatury formy mogłoby rozwiązać ten problem formowania.

- Temperatura materiału jest zbyt niska. Ten problem może również powodować problem z krótkim wtryskiem; powód jest podobny do problemu niskiej temperatury formy. Aby rozwiązać ten problem, możemy zwiększyć temperaturę topnienia materiału, aby rozwiązać ten defekt formowania.

- Prędkość wtrysku jest zbyt niska. Prędkość wtrysku jest bezpośrednio związana z prędkością napełniania. Jeśli prędkość wtrysku jest zbyt niska, prędkość napełniania materiałem ciekłym będzie bardzo niska, a materiał o wolnym przepływie będzie łatwo schłodzony. Spowoduje to, że materiał ostygnie wcześniej. Aby rozwiązać ten problem, możemy zwiększyć prędkość wtrysku, ciśnienie wtrysku i ciśnienie trzymania.

- Problem z odpowietrzaniem. Jest to najczęstsza wada formowania, z jaką spotykamy się podczas próby formy; wszystkie inne wady można rozwiązać, dostosowując parametry formowania. Jeśli problemy z krótkim wtryskiem są spowodowane problemem z odpowietrzaniem, najlepszym rozwiązaniem jest znalezienie sposobu na uwolnienie powietrza z wnęki. Czasami zmniejszenie siły zacisku może trochę pomóc, ale nie jest w stanie całkowicie rozwiązać tych wad.

Jeśli powietrze utknie w jamie lub w obszarze martwego końca (na przykład na końcu żeber), problem z krótkim strzałem pojawi się w tym obszarze. Aby rozwiązać ten problem, musimy zwiększyć rowki odpowietrzające na linii podziału i dodać wkładkę odpowietrzającą do punktu martwego końca, aby wyprowadzić powietrze.

7. Ślad zatonięcia: To jest ślad wgłębienia na uformowanej części spowodowany nierównowagą materiału z tworzywa sztucznego, który kurczy się w gnieździe formy. Wygląda to tak, jakby w tym obszarze wgłębienia brakowało materiału, który nie pasuje do geometrii części. Ten problem występuje w przypadku grubej ściany lub braku układu chłodzenia w formie. Powodem występowania tego problemu z śladem wgłębienia jest nierówna grubość ściany w projekcie części.

- Jeśli niektóre żebra lub jakiś obszar mają grubszą ścianę niż inne miejsce (grubość żebra powinna wynosić około 1/2–7/10 maks. średniej ściany), to w tym grubszym obszarze łatwo będzie o problem z zapadnięciem się. Poniżej przedstawiono kilka sugestii, jak poprawić tę wadę.7. Ślad zatonięcia: To jest ślad wgłębienia na uformowanej części spowodowany nierównowagą materiału z tworzywa sztucznego, który kurczy się w gnieździe formy. Wygląda to tak, jakby w tym obszarze wgłębienia brakowało materiału, który nie pasuje do geometrii części. Ten problem występuje w przypadku grubej ściany lub braku układu chłodzenia w formie. Powodem występowania tego problemu z śladem wgłębienia jest nierówna grubość ściany w projekcie części.

Ślad zatonięcia

- Zmień położenie bramy tak, aby znajdowała się blisko grubego muru.

- Dodaj więcej ciśnienia i czasu trzymania i wstrzyknij więcej materiału do wnęki formy. Podczas korzystania z tej metody należy dwukrotnie sprawdzić, czy wymiar części nadal mieści się w wymaganych tolerancjach.

- Wydłuż czas chłodzenia i kanały chłodzące, aby rozwiązać ten problem. Szybkość kurczenia się plastiku jest normalna. Jeśli czas chłodzenia jest zbyt krótki, a część jest nadal ciepła po otwarciu formy, część kurczy się szybko bez żadnego systemu chłodzenia. Ułatwi to powstanie śladu zapadnięcia. Wydłuż czas chłodzenia, aż plastikowy formowanie wtryskowe część całkowicie ostygnie w gnieździe formy, a wada ta zostanie rozwiązana.

- Jeśli projekt części ma poważną grubą ścianę na niektórych żebrach lub występach, aby rozwiązać ten problem, musimy poprawić geometrię części i dodać kilka wstawek do grubego obszaru, aby zmniejszyć grubość ściany. Ten problem można rozwiązać. W przypadku tego problemu z niezrównoważoną ścianą moglibyśmy użyć oprogramowania do analizy i zapobiegania mu z wyprzedzeniem. Przed produkcją formy sporządzimy pełny raport DFM i wyślemy go naszym klientom do zatwierdzenia. Poniżej znajdują się przykłady raportów z analizy śladów wgłębień.

Czy jesteś gotowy, aby rozpocząć pracę nad nowym projektem i poszukać swojego fabryka formowania tworzyw sztucznych? Jeśli tak, to zaczynajmy. W przypadku Twojego projektu formowania tworzyw sztucznych, znalezienie niezawodnego Chińska forma firma jest ważniejsza. Ponieważ to bardzo szybko podniesie Twój rynek, a Ty zyskasz więcej zysków na swoim projekcie przy mniejszych kosztach,

Dzisiaj ponad 80% dużych firm pozyskuje towary z Chin. Podobnie jak iPhone, niektóre inne znane firmy kupują rzeczy z Chin. Więc o co się martwisz? Jeśli jesteś gotowy, to przyspiesz, aby natychmiast otworzyć swój rynek i podzielić się zyskami.

SINCERE TECH jest jedną z 10 najlepszych firm zajmujących się formowaniem wtryskowym tworzyw sztucznych w Chinach który oferuje kompleksową usługę na całym świecie, usługi te obejmują rozwój i projektowanie produktów, prototypy, testowanie, projektowanie i lutowanie PCB, projektowanie i wytwarzanie form/odlewów ciśnieniowych, masową produkcję, wykończenie powierzchni, certyfikat, montaż, końcową inspekcję i pakowanie, mamy firmę produkcyjną i kompletny zakład montażu towarów. Gwarantujemy, że będziesz w 100% zadowolony z naszych usług i jakości.

Mamy bardzo profesjonalny zespół techniczny, który bardzo ostrożnie zajmie się Twoim projektem i stworzy idealne rozwiązanie. Formy plastikowe i części. Niektórzy z naszych klientów przenieśli formy do naszej fabryki w celu rozwiązania problemów, ponieważ ich obecny dostawca form plastikowych nie jest tak profesjonalny jak my. Możemy wysłać Ci niektórych z naszych obecnych klientów, abyś mógł zweryfikować nasze usługi, jakość i cenę.

Wyślij nam e-mail na adres info@plasticmold.net aby uzyskać cenę. Nigdy nie udostępnimy Twojego projektu innym. Jesteśmy gotowi podpisać NDA, aby chronić Twój projekt.