Elastomery termoplastyczne Lub Materiał TPE to specjalny rodzaj półkrystalicznych wielofazowych materiałów termoplastycznych, które mają zarówno cechy elastyczności polimerów gumowych, jak i przetwarzalności materiałów termoplastycznych. Podobnie jak w przypadku większości elastomerów termoplastycznych lub TPE, materiały te są szeroko stosowane w wielu branżach, w tym w przemyśle motoryzacyjnym i produkcji sprzętu medycznego. W tym artykule omówimy materiały TPE pod względem składu chemicznego, technologii produkcji, tj. formowania wtryskowego, oraz miejsca w hierarchii polimerów. Przyjrzymy się również potencjałowi i wadom tworzyw TPE, a także niektórym z najnowszych osiągnięć.

Czym jest formowanie wtryskowe TPE (elastomer termoplastyczny)?

Formowanie wtryskowe TPE to jedna z technik formowania, która obejmuje formowanie części z TPE poprzez formowanie materiału techniką wtrysku stopionego materiału. Proces ten jest popularny, ponieważ jest szybki, przyjazny dla środowiska i umożliwia produkcję cienkich, wytrzymałych części. Formowanie wtryskowe TPE zapewnia elastyczność projektowania tolerancji i jest idealny do zautomatyzowanej produkcji na dużą skalę. Jest więc popularny w przemyśle motoryzacyjnym i elektroniki użytkowej.

Czym są termoplastyczne elastomery (TPE) z tworzyw sztucznych?

TPE to rodzina termoplastycznych elastomerów, które zapewniają elastyczność podobną do gumy w zastosowaniu i podatność na obróbkę plastyczną. Po podgrzaniu ceramika ta może być wielokrotnie zmiękczana, a także wielokrotnie utwardzana poprzez ogrzewanie, a następnie odwrotny proces chłodzenia bez szkodliwych zmian. Ten szczególny aspekt, jak podkreślają, jest w stanie odróżnić materiał TPE od gumy termoutwardzalnej. Ułatwia to recykling i formowanie.

Proces formowania TPE (elastomer termoplastyczny)

Przejdźmy przez cały proces związany z tworzeniem plastiku TPE

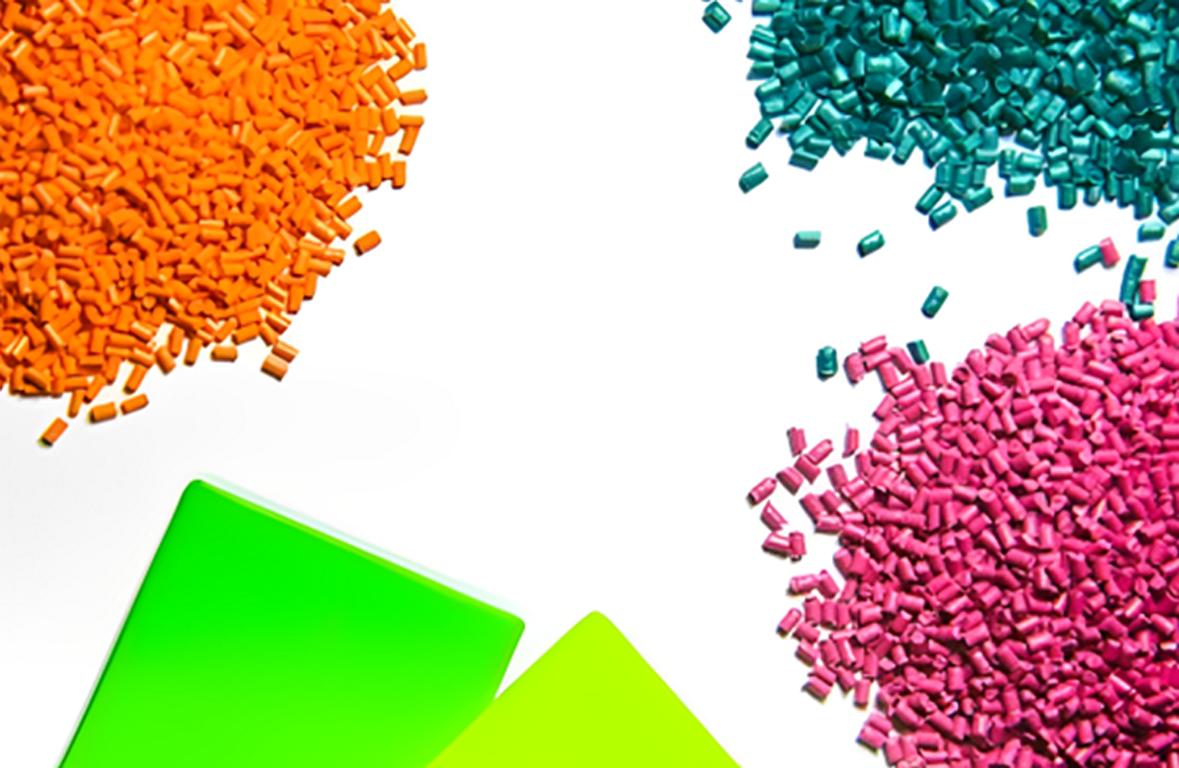

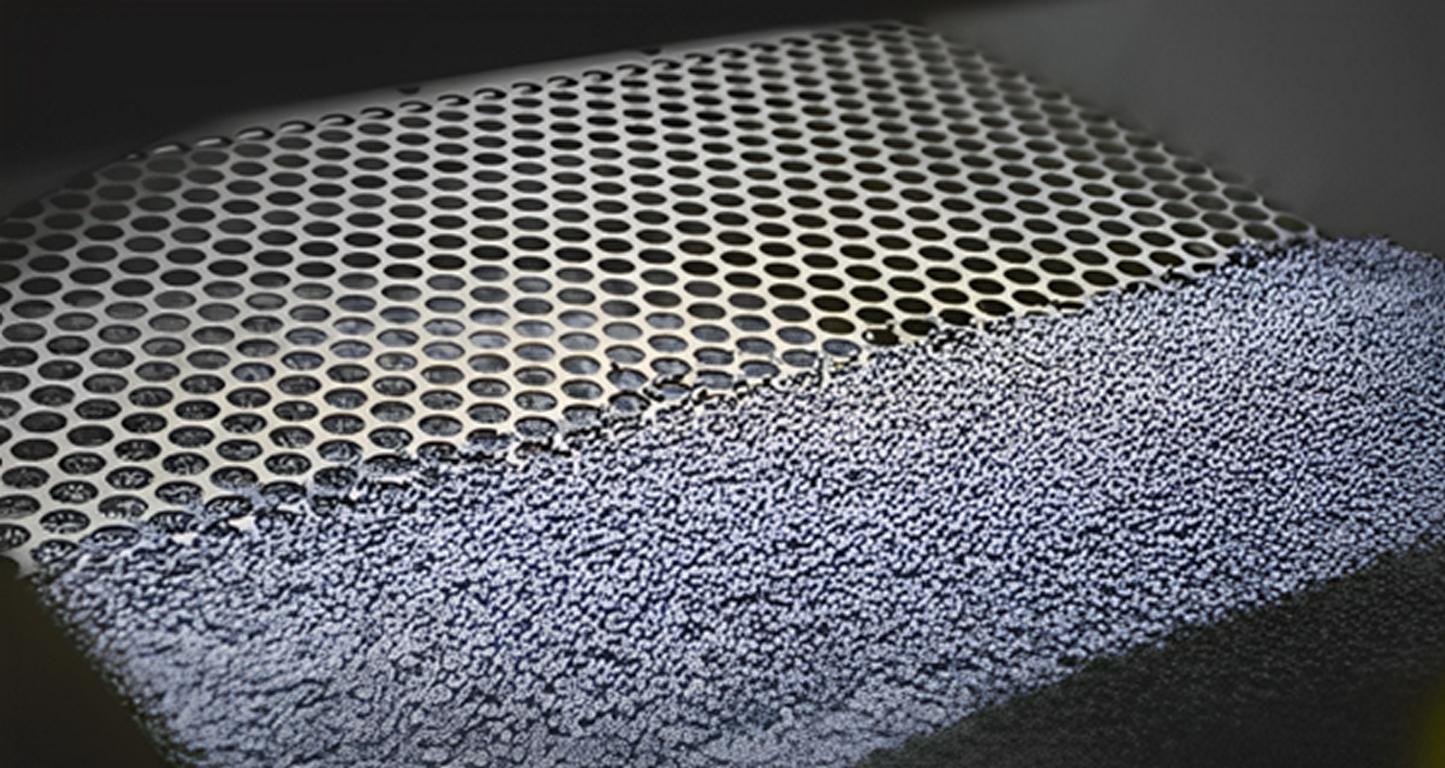

1. Przygotowanie surowców:

Materiały TPE w formie granulatu są zbierane i podawane do leja zasypowego, zwykle nad wtryskarką. Składniki są łączone w jeden granulat, co oznacza, że jest on równie wydajny na każdym etapie formowania i podgrzewania. Sprawia to, że wyniki są wysoce przewidywalne i zmniejsza problemy związane z obsługą materiałów w całym procesie.

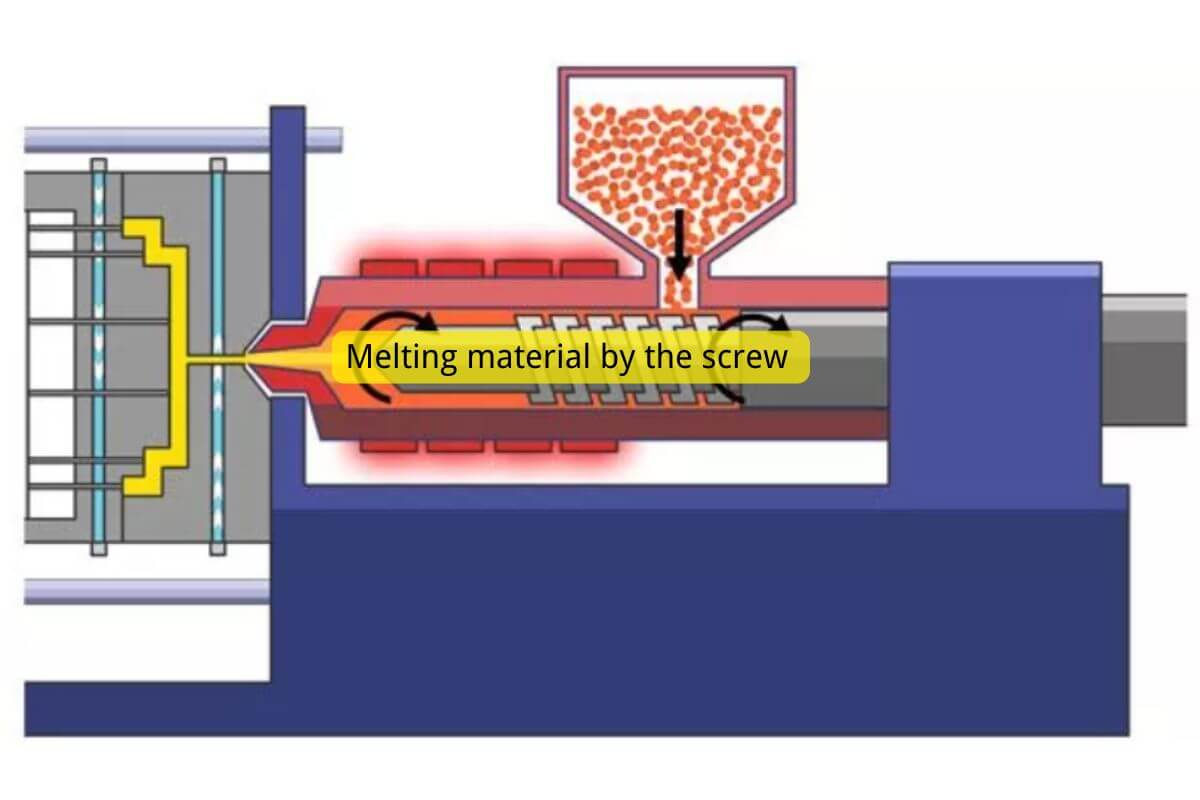

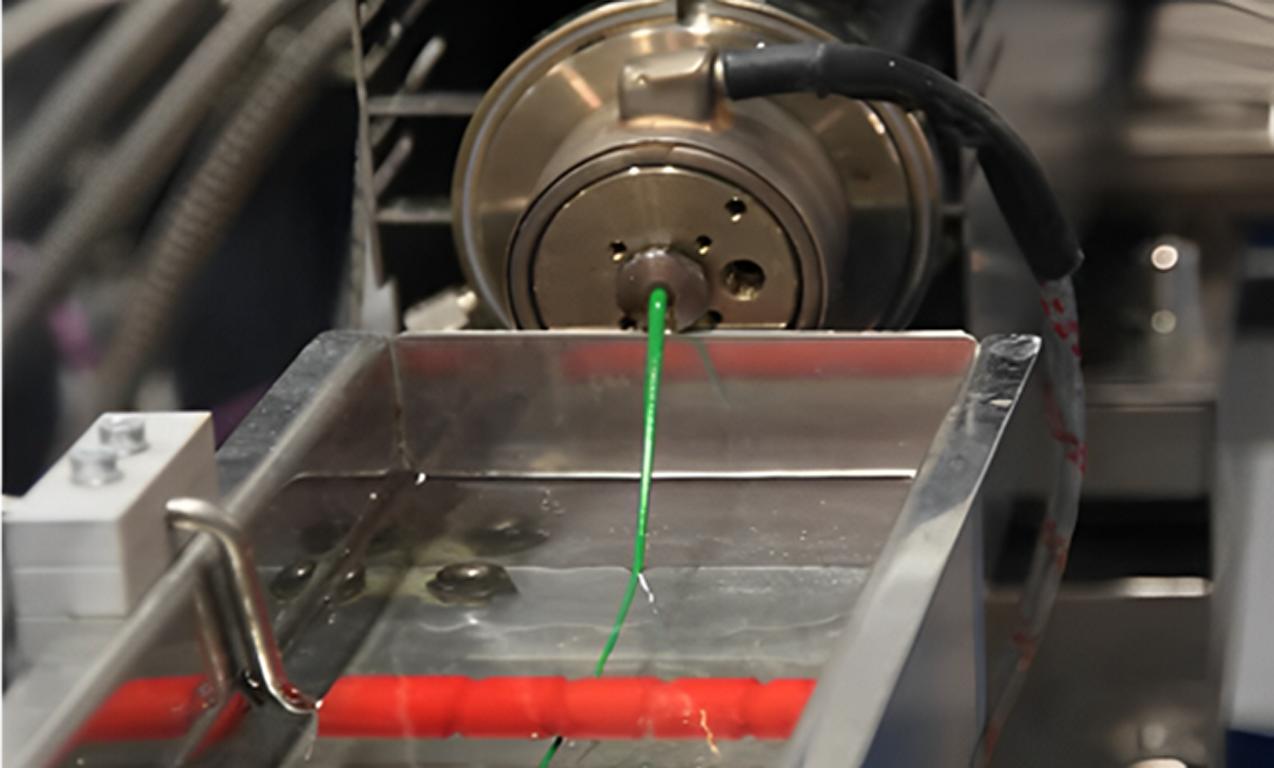

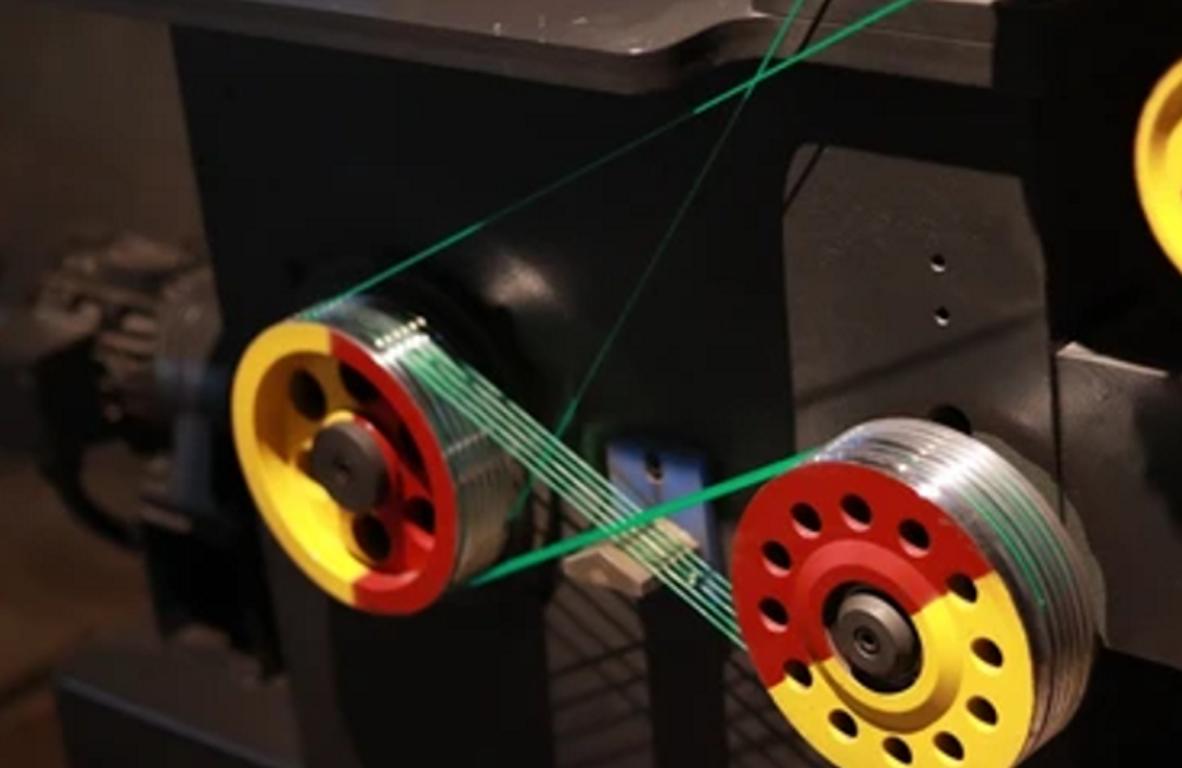

2. Etap topienia

Granulki TPE są następnie transportowane z leja zasypowego do komory grzewczej, gdzie są podgrzewane (zwykle w temperaturze około 200-250 °C). Ten zakres temperatur zależy od rodzaju stosowanego materiału TPE). Ciepło zmiękcza granulki do masy podobnej do cieczy i można je łatwo modelować do wymaganego kształtu. W tym procesie należy szczególnie monitorować aspekt temperatury, ponieważ zbyt wysoka temperatura może uszkodzić materiał i wpłynąć na jakość produktu.

3. Etap wtrysku

Śruba lub tłok wtłacza materiał TPE pod wysokim ciśnieniem do wnęki formy. Przyjmuje kształt formy pożądanej części i może zawierać złożony kształt, jeśli chodzi o atrybuty produktu końcowego. Etap ten musi być ściśle monitorowany, aby zapewnić wylewanie setek z góry, bez skurczu, pustych przestrzeni lub pęcherzyków powietrza w końcowej części.

4. Chłodzenie i krzepnięcie

Podczas wypełniania wnęki formy stopiony TPE chłodzi się i tworzy formę wnęki, zestalając się w trakcie procesu. Aby regulować szybkość chłodzenia produktu i zminimalizować nierównomierny rozkład temperatury, który wpływa na odkształcenie części. W tym przypadku forma może być wyposażona w system chłodzenia, taki jak kanały wodne. Kolejną zaletą kontrolowanego chłodzenia jest to, że eliminuje wypaczenia i minimalizuje prawdopodobieństwo skurczu, a ostateczny rozmiar będzie dokładny.

5. Etap wyrzutu

Po zestaleniu części z TPE gniazdo formy wypycha ją za pomocą kołków wypychających lub podobnych. Następnie jest ona odkostniana i przygotowywana do dalszych operacji, które są dla niej wymagane. Ten etap ma krytyczny czynnik czasowy, w którym wyrzucenie wcześniej niż jest to wymagane może zniekształcić część, podczas gdy wyrzucenie później może wpłynąć na ogólną szybkość produkcji.

Jaka jest różnica między materiałami TPE i TPR?

Poniższa tabela zawiera szczegółowe porównanie TPE vs. TPR; można przejść do strony materiał tpr aby dowiedzieć się więcej o tworzywach sztucznych TPR.

| Funkcja | TPE (elastomery termoplastyczne) | TPR (guma termoplastyczna) |

| Skład | Mieszanka tworzyw sztucznych i polimerów gumopodobnych (np. SEBS, TPU) | Elastomer na bazie styrenu, zazwyczaj SEBS |

| Twardość (Shore A) | 20-90 | 10-80 |

| Elastyczność | Wysoki, przypominający gumę | Nieco bardziej miękki, wysoka elastyczność |

| Maks. temp. Odporność | Do 120°C | Do 100°C |

| Aplikacje | Motoryzacja, medycyna, elektronika | Obuwie, uchwyty, artykuły gospodarstwa domowego |

| Odporność chemiczna | Umiarkowany do wysokiego | Umiarkowany |

| Możliwość recyklingu | Wysoki | Umiarkowany |

Różne kategorie elastomerów termoplastycznych (TPE)

Elastomery termoplastyczne (TPE) są podzielone na kilka kategorii w oparciu o ich strukturę chemiczną i właściwości:

- Styrenowe kopolimery blokowe (SBC)

Styrenowe kopolimery blokowe (SBC) są jednym z najczęściej stosowanych rodzajów TPE ze względu na ich unikalny skład styrenu i bloków gumowych, co pozwala im łączyć elastyczność z wytrzymałością tworzywa sztucznego. SBC mogą być przetwarzane różnymi metodami, takimi jak wytłaczanie, formowanie wtryskowe i rozdmuchiwanie, dzięki czemu można je dostosować do szerokiego zakresu zastosowań.

Te TPE wykazują doskonałą sprężystość, przezroczystość i elastyczność, a także są łatwe do barwienia. Są one powszechnie stosowane w aplikacjach wymagających miękkich w dotyku i elastycznych materiałów, takich jak uchwyty, rękojeści, urządzenia medyczne, materiały opakowaniowe i artykuły gospodarstwa domowego. SBC oferują również doskonałą odporność na wilgoć i dobrą przejrzystość, co czyni je idealnym wyborem dla przezroczystych materiałów opakowaniowych i specjalistycznych zastosowań w produktach higieny osobistej.

- Poliuretany termoplastyczne (TPU)

Poliuretany termoplastyczne (TPU) są znane ze swojej wyjątkowej trwałości i elastyczności, co czyni je popularnym wyborem do wymagających zastosowań. Materiały TPU mają doskonałą odporność na ścieranie, co przyczynia się do ich długowieczności w zastosowaniach o wysokim zużyciu, a także oferują dużą elastyczność, elastyczność w niskich temperaturach oraz odporność na oleje, smary i rozpuszczalniki.

Właściwości te sprawiają, że TPU są szczególnie odpowiednie do zastosowań motoryzacyjnych, obuwniczych i medycznych. W przemyśle motoryzacyjnym TPU są powszechnie stosowane w tulejach zawieszenia, uszczelkach i elementach wewnętrznych. W obuwiu są one wykorzystywane do produkcji podeszew, które wymagają zarówno elastyczności, jak i trwałości. W medycynie TPU są stosowane w rurkach, cewnikach i innych urządzeniach, które wymagają odporności i kompatybilności z ludzkim ciałem. Ze względu na swoją wszechstronność, TPU można dostosować do różnych poziomów twardości i stopni przezroczystości. Przejdź do Formowanie wtryskowe TPU aby dowiedzieć się więcej.

- Olefiny termoplastyczne (TPO)

Termoplastyczne olefiny (TPO) to mieszanki polipropylenu (PP) i elastomerów, zapewniające materiał, który łączy w sobie właściwości zarówno gumy, jak i plastiku. TPO oferują doskonałą odporność chemiczną, udarność i odporność na promieniowanie UV w porównaniu ze standardowym polipropylenem, co sprawia, że dobrze nadają się do zastosowań zewnętrznych i w warunkach wysokiego obciążenia.

Są one powszechnie stosowane w branży motoryzacyjnej, zwłaszcza w osłonach zderzaków, wykończeniach wnętrz i elementach deski rozdzielczej, a także w membranach dachowych w budownictwie, gdzie trwałość i odporność na warunki atmosferyczne mają kluczowe znaczenie. W urządzeniach gospodarstwa domowego, TPO przyczyniają się do komponentów, które wymagają odporności na uderzenia i wytrzymałości. Materiały te są cenione za ich zdolność do recyklingu, co zwiększa ich atrakcyjność w projektowaniu zrównoważonych produktów.

- Wulkanizaty termoplastyczne (TPV)

Wulkanizaty termoplastyczne (TPV) to unikalna mieszanka tworzyw termoplastycznych i gumy, w której faza gumowa jest dynamicznie sieciowana. Ten proces sieciowania zwiększa elastyczność, odporność na ciepło i ogólną trwałość materiału, umożliwiając TPV naśladowanie wielu właściwości użytkowych tradycyjnej wulkanizowanej gumy, jednocześnie oferując zalety przetwarzania tworzyw termoplastycznych.

Są one powszechnie stosowane w aplikacjach wymagających odporności termicznej i chemicznej, takich jak samochodowe uszczelnienia pogodowe, węże i uszczelki. TPV zapewniają doskonałą sprężystość i mogą wytrzymać wielokrotne ściskanie i zginanie, co czyni je preferowanym wyborem w dynamicznych zastosowaniach. Ponadto są lekkie, co przyczynia się do poprawy efektywności paliwowej, gdy są stosowane w częściach samochodowych.

- Elastomery kopoliestrowe (COPE)

Elastomery kopoliestrowe (COPE) są cenione za równowagę między elastycznością i wytrzymałością, dzięki czemu dobrze sprawdzają się w warunkach wysokiego obciążenia. Elastomery COPE są często stosowane w aplikacjach wymagających odporności na wysokie temperatury, paliwa i oleje, dzięki czemu nadają się do zastosowań inżynieryjnych, szczególnie w sektorze motoryzacyjnym i przemysłowym.

Na przykład, COPE są wykorzystywane w produkcji kół zębatych, pasów i amortyzatorów, ponieważ zachowują swoją elastyczność i integralność strukturalną, nawet gdy są narażone na trudne czynniki środowiskowe. Oprócz zastosowań motoryzacyjnych, COPE znajdują zastosowanie w sprzęcie sportowym i elektronice, gdzie wymagana jest zarówno odporność, jak i elastyczność. Elastomery te są wysoce odporne na zmęczenie elastyczne, co oznacza, że mogą wytrzymać wielokrotne zginanie i skręcanie bez znacznego zużycia.

- Blokowe amidy polieterowe (PEBA)

Polieteroblokowe amidy (PEBA) oferują wyjątkowe połączenie elastyczności, odporności chemicznej i lekkości. Znane z doskonałej elastyczności i niskiej gęstości, PEBA są powszechnie stosowane w aplikacjach, w których kluczowa jest oszczędność wagi i trwałość. W medycynie PEBA jest wykorzystywany do produkcji elementów takich jak rurki cewników i balonów do angioplastyki, ponieważ zapewnia niezbędną elastyczność, biokompatybilność i odporność na płyny ustrojowe.

W sprzęcie sportowym przyczynia się do tworzenia lekkich i wydajnych produktów, takich jak buty sportowe i narciarskie, w których kluczowa jest sprężystość, elastyczność w niskich temperaturach i odporność na uderzenia. Ponadto PEBA jest wysoce odporny na oleje, smary i różne chemikalia, co pozwala mu zachować wydajność nawet w trudnych warunkach.

- Cykliczne kopolimery olefinowe (COC)

Cykliczne kopolimery olefinowe (COC) są wyjątkowe wśród TPE ze względu na ich wysoką przejrzystość optyczną, niską absorpcję wilgoci i stabilność wymiarową. Materiały te posiadają losową strukturę polimerową, która zapewnia im wyjątkową przezroczystość, podobną do szkła. COC są często używane w zastosowaniach medycznych i optycznych, gdzie przejrzystość, odporność chemiczna i czystość są niezbędne, np. w urządzeniach diagnostycznych, opakowaniach farmaceutycznych i soczewkach optycznych.

Ich niska absorpcja wilgoci sprawia, że doskonale nadają się do opakowań medycznych, ponieważ pomagają chronić wrażliwą zawartość medyczną i farmaceutyczną. Dodatkowo, wysoka temperatura zeszklenia COC sprawia, że nadają się one do zastosowań wymagających odporności na ciepło, a ich niska dwójłomność jest korzystna w urządzeniach optycznych. COC są często wybierane do zaawansowanych materiałów opakowaniowych i soczewek, które wymagają zarówno przezroczystości, jak i wytrzymałości.

Każda kategoria TPE oferuje unikalne właściwości, które sprawiają, że nadaje się do specjalistycznych zastosowań w różnych branżach, w tym motoryzacyjnej, medycznej, produktów konsumenckich i inżynierii przemysłowej. Wybierając odpowiedni rodzaj TPE, producenci mogą zoptymalizować wydajność, trwałość i opłacalność produktu w różnych zastosowaniach.

Ważne właściwości materiału TPE

Przyjrzyjmy się różnym właściwościom TPE;

1. Elastyczność

TPE ma właściwości gumy elastycznej, która może być rozciągana i cofana ze względu na stosunkowo elastyczne właściwości gumy. Sprawia to, że nadaje się tam, gdzie elastyczność i sprężystość mają zastosowanie, tj. uszczelnienia, uszczelki i inne zastosowania miękkie w dotyku.

2. Termoplastyczność

TPE ma właściwości identyczne z gumą, ale jest wyjątkowy, ponieważ może być topiony i ponownie wykorzystywany w wysokich temperaturach. Jest to tworzywo termoplastyczne, co oznacza, że może być topione i używane do formowania produktów, a następnie ponownie formowane, co jest wygodne w produkcji i recyklingu.

3. Trwałość

TPE oferuje doskonałe właściwości w zakresie zużycia, ścierania i udarności w różnych zastosowaniach. Szczególnie tam, gdzie potrzebne są trwałe części, takie jak części samochodowe i elektronika.

Możliwość recyklingu

Podobnie jak inne tworzywa termoplastyczne, TPE nadaje się do recyklingu i zmniejsza wpływ produkcji na środowisko. Ta zdolność do recyklingu jest pomocna w branżach, które starają się zminimalizować lub wyeliminować odpady, a tym bardziej starają się być produktywne w stosowaniu materiałów opakowaniowych.

Jaka jest różnica między silikonem lub gumą TPE a TPR?

Poniższa tabela zawiera szczegółowe porównanie silikonu TPE i TPR oraz kauczuku naturalnego; Przejdź do TPE kontra silikon aby dowiedzieć się więcej o różnicy między TPE a silikonem. jeśli chcesz dowiedzieć się więcej o silikonie, przejdź na stronę czy silicoen jest bezpieczny strona.

| Funkcja | TPE (elastomery termoplastyczne) | Silikon | Kauczuk (naturalny/syntetyczny) |

| Skład | Mieszanka tworzyw termoplastycznych i elastomerów | Syntetyczny polimer na bazie krzemionki | Naturalne (lateks) lub syntetyczne (np. SBR) |

| Twardość (Shore A) | 20-90 | 10-80 | 30-90 |

| Elastyczność | Wysoki, przypominający gumę | Bardzo wysoka, elastyczność w niskich temperaturach | Bardzo wysoki |

| Maks. temp. Odporność | Do 120°C | Do 200°C | Do 100°C (naturalne), 150°C (syntetyczne) |

| Odporność chemiczna | Umiarkowany do wysokiego | Doskonały | Dobry (syntetyczny), umiarkowany (naturalny) |

| Przetwarzanie | Formowanie wtryskowe, wytłaczanie | Formowanie tłoczne, wytłaczanie | Wulkanizacja, ściskanie, wytłaczanie |

| Możliwość recyklingu | Wysoki | Niski | Niski do umiarkowanego |

| Aplikacje | Motoryzacja, medycyna, dobra konsumpcyjne | Medycyna, kontakt z żywnością, elektronika | Opony, uszczelki, uszczelnienia, obuwie |

| Koszt | $$ (opłacalny, nadający się do recyklingu) | $$$ (wyższa cena, trwałość) | $$ (zależnie od typu, ograniczona możliwość recyklingu) |

Kluczowe kwestie przy wyborze materiału TPE

Oto kilka ważnych punktów przy wyborze materiału TPE;

1. Wymagania dotyczące aplikacji

Określenie konkretnych właściwości mechanicznych wymaganych dla danego zastosowania, takich jak wytrzymałość na rozciąganie, elastyczność i twardość. Typowe właściwości TPE różnią się w zależności od składu P i E-PO, a wydajność podobnych preparatów TPE zmienia się w zależności od środowiska, w którym są używane.

2. Zakres temperatur

Należy wziąć pod uwagę warunki temperaturowe, w których TPE będzie używany. TPE mają również maksymalny limit temperatury, a wybór odpowiedniego gatunku zapewnia niezbędną charakterystykę działania w warunkach pracy w wysokiej lub niskiej temperaturze.

3. Kompatybilność chemiczna

Samodzielna ocena zakresu narażenia chemicznego, z jakim zetknie się TPE. Niektóre TPE są chemicznie lepsze od innych; znajomość środowiska, czyli warunków i sytuacji, w których materiał ma być używany, pomaga w wyborze materiału, który nie może ulec pogorszeniu lub utracić swoich właściwości.

4. Metoda przetwarzania

Określenie planowanej metody przetwarzania (formowanie wtryskowe/ wytłaczanie itp.). Niektóre TPE mogą być specjalnie zaprojektowane, aby dobrze funkcjonować w określonych procesach i znacząco wpływać na wyniki i koszty produkcji.

5. Zgodność z przepisami

TPE jest zgodny z obowiązującymi przepisami branżowymi. Może to być branża medyczna lub spożywcza. Produkt i materiały muszą spełniać wymogi bezpieczeństwa i ochrony środowiska.

Czynniki środowiskowe i recyklingowe dla TPE

Omówmy niektóre z ważnych dla środowiska i recyklingu fabryk TPE;

- Możliwość recyklingu: TPE często nadają się do recyklingu i jest to jedna z największych zalet w porównaniu z niektórymi innymi rodzajami gumy. Określ, czy koncepcja TPE nadaje się do recyklingu i może być ponownie wykorzystana po jej wykorzystaniu.

- Wpływ na środowisko: Należy przeanalizować stosowność TPE pod kątem jego wpływu na środowisko w zakresie użytkowania, produkcji i utylizacji. Należy również ocenić zaopatrzenie i źródło, z którego pochodzi materiał lub produkt pod kątem odnawialności.

- Uwagi dotyczące końca życia: Określenie planu postępowania z produktem po zakończeniu cyklu życia. Znajomość niektórych opcji recyklingu, ponownego użycia lub utylizacji TPE.

- Biodegradowalność: TPE nie ulegają biodegradacji i są przyjazne dla środowiska na rynku.

- Praktyki zrównoważonego rozwoju:

Ocena zużycia energii, emisji i utylizacji przez producenta TPE oraz innych istotnych kwestii. Należy to zrobić z dostawcami, którzy chcą praktykować zrównoważone procesy produkcyjne.

Zastosowania TPE

Oto niektóre z ważnych zastosowań TPE;

- Części samochodowe: TPE jest przydatny w uszczelnieniach, uszczelkach i wewnętrznych częściach samochodowych ze względu na jego wyższą wytrzymałość i elastyczność.

- Urządzenia medyczne: Główne zastosowania TPE to rurki, cewniki i uszczelnienie strzykawki ze względu na jego biokompatybilność.

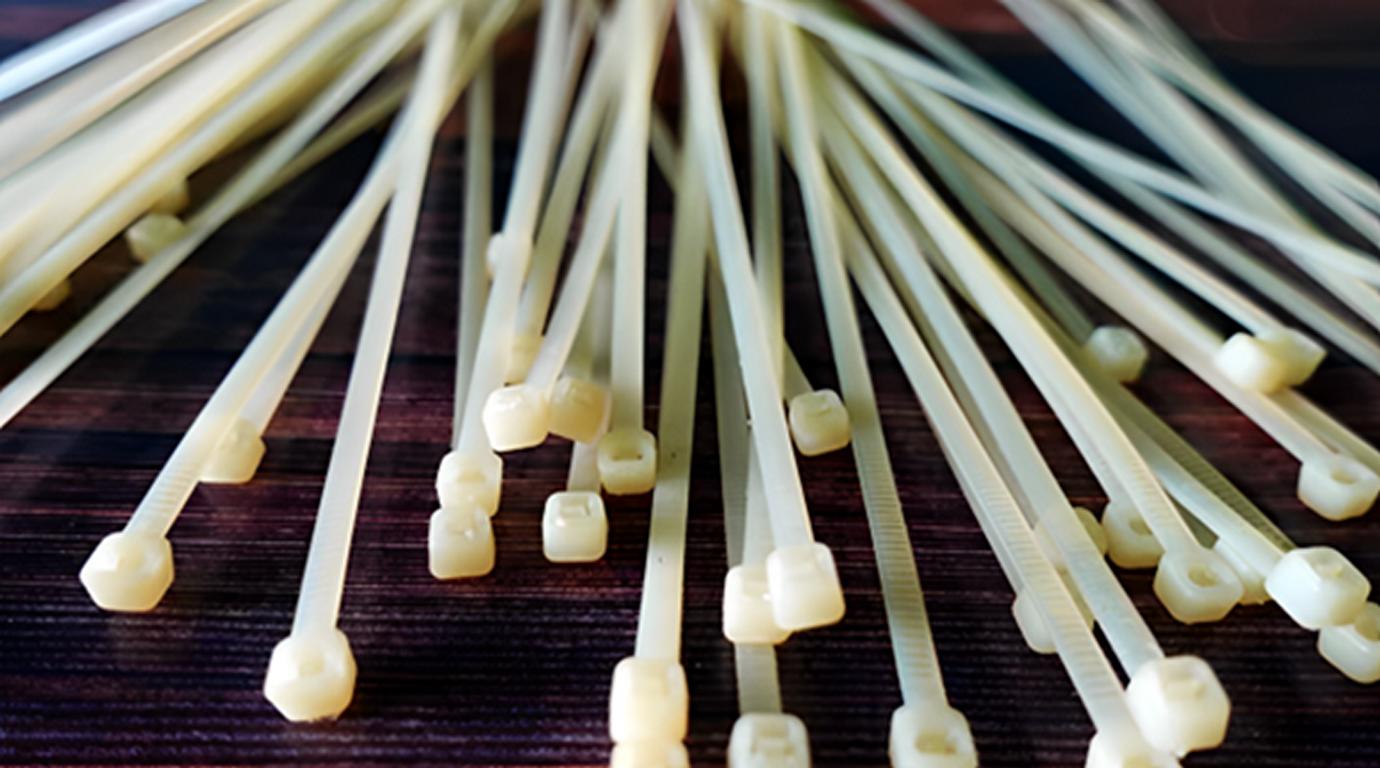

- Elektronika użytkowa: Jest dobrze znany w zastosowaniach związanych z kablami, wtyczkami i miękkimi w dotyku uchwytami.

- Obuwie: TPE jest lekki, ma doskonałe właściwości i elastyczność, dzięki czemu jest szeroko stosowany do produkcji podeszew butów.

- Opakowanie: Ze względu na wytrzymałość i podatność na formowanie TPE jest stosowany w elastycznych foliach, nasadkach i uszczelkach.

Plusy i minusy TPE

Poniżej przedstawiono niektóre z zalet i ograniczeń TPE

Zalety:

- Możliwość recyklingu i opłacalność

- Jest łatwy w obróbce poprzez formowanie wtryskowe

- Materiał, który oferuje również pewną rozciągliwość, jest zarówno elastyczny, jak i termoplastyczny.

- Oferuje elastyczność projektowania

- Szeroki zakres poziomów twardości

Wady:

- Mają również słabą odporność na ciepło w porównaniu z innymi środkami zmniejszającymi palność.

- Niemniej jednak, odporność chemiczna tych laminatów jest raczej skromna w niektórych gatunkach.

- Koszt materiału jest wysoki w porównaniu z innymi konwencjonalnymi tworzywami sztucznymi.

- Nie nadaje się również do stosowania w obszarach o wysokiej temperaturze.

Kiedy należy używać TPE?

Oto kilka punktów, w których TPE mogą być odpowiednią opcją;

- Elastyczne zastosowania: Najbardziej przydatne tam, gdzie pożądana jest elastyczność materiału, jak w przypadku uszczelek i uszczelnień, ze względu na gumopodobny charakter tej klasy materiałów.

- Części formowane: Stosowane głównie w produkcji dużych ilości różnych kształtów. Są skomplikowane zarówno w technice formowania wtryskowego, jak i wytłaczania.

- Względy środowiskowe: Nadaje się do produktów wykorzystujących TPE, ponieważ spełnia wymóg ekologiczności, ponieważ nadaje się do recyklingu.

- Zgodność z przepisami: Najlepsze do stosowania w branżach i firmach wymagających zgodności z normami zdrowotnymi, takich jak branża medyczna i branża kontaktu z żywnością.

Kiedy nie używać TPE

Poniżej znajduje się kilka punktów, w których należy unikać korzystania z TPES;

- Zastosowania wysokotemperaturowe: Nie nadaje się do użytku w środowiskach o temperaturze powyżej 120 stopni Celsjusza, ponieważ wiadomo, że TPE ulegają degradacji lub tracą właściwości w takim otoczeniu.

- Ekstremalne narażenie chemiczne: Zaleca się, aby nie używać produktu, w którym występują silne chemikalia lub rozpuszczalniki, które mogą wpływać na materiał.

- Aplikacje wymagające dużych nakładów finansowych: Jeśli niższy koszt jest bardziej odpowiedni dla wymagań wydajnościowych (guma lub plastik), należy przyjrzeć się tym rozwiązaniom.

Wniosek

Podsumowując, dzięki swoim elastycznym właściwościom i wysokiej trwałości, wraz z możliwością łatwego przetwarzania, TPE może spełnić wymagania wszechstronnych zastosowań, takich jak przemysł motoryzacyjny i elektronika użytkowa. Ponieważ zrównoważony rozwój zyskuje z czasem na znaczeniu, zdolność TPE do recyklingu i możliwość wykorzystania biomateriałów czynią go jeszcze bardziej atrakcyjnym. Oczekuje się, że w miarę wprowadzania innowacji, TPE będzie obejmować więcej funkcji w różnych projektach produktów w różnych branżach.

Najczęściej zadawane pytania

Q1. Co to jest materiał TPE?

Tworzywo TPE jest polimerem, a jego cechami są gumowa elastyczność i termoplastyczność i może być przetwarzane w celu nadania mu kształtu.

Q2. Jakie są różnice między TPE a gumą?

Jednak w przeciwieństwie do gumy, TPE Tworzywo sztuczne można stopić i ponownie uformować, a proces ten można wielokrotnie powtarzać.

Q3. Jakie branże wykorzystują tworzywa sztuczne TPE?

Tworzywa sztuczne TPE znajdują zastosowanie w przemyśle motoryzacyjnym, medycznym, elektronicznym i dóbr konsumpcyjnych.

Q4. Czy tworzywo sztuczne TPE można poddać recyklingowi?

Rzeczywiście, materiał TPE może być poddawany recyklingowi i ponownemu przetwarzaniu przy niewielkich lub pomijalnych zmianach właściwości.

Q5. Czy tworzywa TPE są odporne na ciepło?

Jest bardziej elastyczny niż większość innych termoplastycznych tworzyw konstrukcyjnych, ale ma niską odporność na ciepło. Poza tym nie nadaje się do pracy w wysokich temperaturach.

Q6. Jakie są różne rodzaje TPE,

Niektóre z elastomerów obejmują styrenowe kopolimery blokowe (SBC), termoplastyczny poliuretan (TPU) i termoplastyczne olefiny (TPO).

PA6 GF30 VS PA6.6-GF30: Jaka jest różnica?

PA6 GF30 VS PA6.6-GF30: Jaka jest różnica?