Tworzywo termoutwardzalne kontra tworzywo termoplastyczne jest ważny. Ten blog pomoże Ci zrozumieć oba. Dowiedz się więcej o PE, ABS, PP i PVC. Omów strukturę chemiczną, stabilność termiczną i elastyczność.

Wymień zalety i wady. Dowiedz się, jak różne branże je wykorzystują. Wybór materiału jest kluczowy. Bądź na bieżąco z tymi podstawowymi rodzajami tworzyw sztucznych. Dokonuj mądrych wyborów.

Czym jest tworzywo termoutwardzalne?

Tworzywo termoutwardzalne twardnieje po podgrzaniu. Ma wysoką gęstość usieciowania. Jest to korzystne dla części samochodowych. Zawiera żywice epoksydowe, które są mocne. Odporność na ciepło jest wysoka w temperaturze 150-200°C. Nie można go ponownie formować. Tworzywa fenolowe są kruche i zaliczane są do tworzyw termoutwardzalnych. Jest dobre dla izolatorów elektrycznych. Ten materiał po utwardzeniu pozostaje sztywny. Wykorzystują go na wiele sposobów. Tworzywo termoutwardzalne ma trwałe wiązania.

Czym jest tworzywo termoplastyczne?

Termoplastik topi się po podgrzaniu. Jego tekstura jest miękka i elastyczna. Używają go do zabawek i butelek. Temperatura topnienia wynosi 100-250°C. Można go wielokrotnie formować. Niektóre przykłady obejmują polimery takie jak polietylen (PE), ABS, PC, PP, PEEK, akryl, Nolon itp. Nadaje się do przedmiotów codziennego użytku. Ma niską wytrzymałość w porównaniu do termoutwardzalnych. Szybko się chłodzi i twardnieje. Włączyli termoplasty do swoich produktów na różne sposoby. To jest prawdziwa różnica.

Jakie są najważniejsze różnice między tworzywami termoutwardzalnymi i termoplastycznymi?

Struktura chemiczna

Tworzywo termoutwardzalne kontra tworzywo termoplastyczne również demonstruje różne kształty. Tworzywa termoutwardzalne mogą tworzyć tylko stałe wiązania podczas ich utrwalania. Pozostaje mocny. Tworzywa termoplastyczne mają ogniwa łańcuchowe. Oznacza to, że mogą się topić i zmieniać kształt. Używają polimerów takich jak PE i ABS. Wiązania poprzeczne tworzyw termoutwardzalnych zatrzymują topienie.

Niektóre tworzywa termoplastyczne, na przykład PTFE, mają właściwość mięknięcia pod wpływem ciepła. Ta elastyczność ułatwia recykling. Siły międzycząsteczkowe w tworzywach termoplastycznych nie są tak silne.

Dzieje się tak, ponieważ ich kształty determinują sposób ich wykorzystania. Każdy z nich ma określone zastosowanie w materiałach.

Proces produkcyjny

Tworzywa termoutwardzalne kontra termoplastyczne: wytwarzanie jest różne. Tworzywa termoutwardzalne krzepną pod wpływem ciepła lub chemikaliów. Tworzy to silne wiązania poprzeczne. Tworzywa termoplastyczne można topić i kształtować za pomocą ciepła.

Chłodzenie sprawia, że stają się one stałe. Tworzyw termoutwardzalnych nie można ponownie formować. Często tworzywa termoplastyczne, takie jak PP, można przekształcać. Ich elastyczność sprawia, że nadają się do wielu zastosowań. Tworzywa termoutwardzalne nadają się do trudnych zadań.

Każdy typ jest wykonany przy użyciu różnych narzędzi. Wiedza o tym pomaga wybrać właściwy. Ujawnia to najlepsze zastosowanie w produktach.

Odporność na ciepło

Tworzywa termoutwardzalne i termoplastyczne różnią się sposobem, w jaki reagują na ciepło. Tworzywa termoutwardzalne są odporne na wysokie temperatury. Są dobre do gorących miejsc. To sprawia, że są mocne. Tworzywa termoplastyczne, w tym PA, stają się bardziej elastyczne, gdy są wystawione na działanie ciepła. To sprawia, że są łatwe do modyfikowania.

Tworzywa termoutwardzalne są sztywne w wysokich temperaturach. Stosuje się je w silnikach. Tworzywa termoplastyczne mogą pękać przy zbyt dużej ilości ciepła. Ogranicza to ich zastosowanie. Tworzywa termoutwardzalne nie zmiękczają się ani nie topią po wytworzeniu. Ich obsługa cieplna determinuje zastosowanie, w którym można je stosować.

Właściwości mechaniczne

Tworzywa termoutwardzalne i termoplastyczne to dwa rodzaje tworzyw sztucznych, ale oba mają różne właściwości. Tworzywa termoutwardzalne są sztywne i mają wysokie właściwości mechaniczne. W związku z tym idealnie nadają się do zastosowań, w których mogą być narażone na duże naprężenia. Nie wyginają się łatwo.

Na przykład, chociaż PVC jest uważane za tworzywo termoplastyczne, jest giętkie. Pozwala im to rozszerzać się i kurczyć bez pękania. Tworzywa termoutwardzalne mają wysoką wytrzymałość na rozciąganie.

Są używane w konstrukcji części budowlanych. Termoplasty to rodzaje tworzyw sztucznych, które można rozciągać, a następnie powracać do pierwotnej formy. Nadają się do ruchomych części. Każdy z nich jest wybierany z myślą o zadaniu. Wiedza o tym pomaga wybrać najlepszy materiał. Dzięki temu wszystko idzie gładko.

Czym różni się proces produkcyjny?

Formowanie wtryskowe

Termoutwardzalne kontra termoplastyczne – to jest fajne! Termoutwardzalne staje się sztywne, gdy jest ciepłe. To jest do gorących rzeczy. Termoplast topi się pod wpływem ciepła. Można to zmienić. Zasadniczo IM (formowanie wtryskowe) zawiera beczki, śruby i dysze. Wtłaczają plastik. Wysokie ciśnienie do 2000 psi może chłodzić części.

Pojawiają się koła zębate, zabawki i obudowy! Chłodnica szybko je solidnieje. Czas cyklu jest krótki. Dużo pracy wykonują maszyny. To ułatwia sprawę. Jednostki sterujące monitorują prędkość i temperaturę. Wykorzystywane są tworzywa sztuczne PP i PE.

Wyrzucenie

Fakt, że termoutwardzalne i termoplastyczne to dwie różne rzeczy! Termoutwardzalne pozostają twarde. Ekstruzja wtłacza plastik przez matrycę. Termoplast topi się i kształtuje. Ekstrudery mają leje, beczki i ślimaki.

Tworzy wydłużone struktury, takie jak rury i pręty. Maszyna porusza się szybko. Jest super długa, do 500 metrów! Nazwa gry to prędkość i tempo.

To ważne! Tworzywa sztuczne PE i PVC są najbardziej odpowiednie do użycia. Systemy tnące tną kawałki dokładnie tak, jak trzeba. Dzięki temu wszystko jest uporządkowane. Wykonują wiele kontroli.

Formowanie kompresyjne

Termoutwardzalne kontra termoplastyczne tworzy fajne rzeczy! Termoutwardzalne pozostają twarde. Wykorzystuje gorące formy. Termoplast można topić. Formowanie kompresyjne wykorzystuje duże formy. Ciśnienie może wynosić do 1000 ton.

To sprawia, że części samochodowe i inne rzeczy. Prasy hydrauliczne wywierają nacisk na plastik. Ciepło przepływa równomiernie. Monitorują ciśnienie i temperaturę. Dlatego PP i nylon są uważane za dobre tworzywa sztuczne.

Płyta może się również szybko nagrzać. To przyczynia się do rozproszenia plastiku. Środki antyadhezyjne przestają się przyklejać. Duże części stają się duże!

Termoformowanie

Termoutwardzalne kontra termoplastyczne oznacza wiele kształtów! Termoutwardzalne pozostaje twarde. Arkusze termoplastyczne nagrzewają się. Stają się miękkie. Termoformowanie obejmuje próżnię lub ciśnienie. Formuje takie rzeczy jak tacki i pokrywki.

Grzałki osiągają 200 stopni. Plastik szybko się chłodzi. Dzięki temu szczegóły są ostre.

Pompy próżniowe rysują kształt. Prędkość i grubość to czynniki krytyczne. To sprawia, że wszystko jest w sam raz. PP i PET należą do faworytów. Cięcie usuwa nadmiarowe porcje. Sprawdzają każdą część.

Jakie są mocne strony materiałów termoutwardzalnych?

Wysoka odporność na ciepło

Termoutwardzalne i termoplastyczne to nie to samo. Termoutwardzalne pozostają sztywne w temperaturze 200°C. Wykorzystuje żywice epoksydowe. Oznacza to, że komponenty silnika pracują wydajniej. Nie rozpuszczają się w gorącej wodzie.

Polimery tworzą wiązania poprzeczne. To sprawia, że są wytrzymałe. Związki fenolowe i epoksydowe tak. Nie ulegają żadnym zmianom pod wpływem wysokiej temperatury. Są stosowane w samolotach. Wysoka temperatura nie stanowi problemu.

Thermoset to firma produkująca bardzo wytrzymałe przybory kuchenne. Odporność na ciepło jest po prostu niesamowita.

Stabilność wymiarowa

Termoutwardzalne i termoplastyczne wykazują różnice. Termoutwardzalne nie zmieniają swojego kształtu. Nie zmienia się on zbytnio. Ta stabilność jest kluczowa dla PCB. Oznacza to brak odkształceń.

Utrzymuje to wydajność części. Stosowane są żywice epoksydowe. Mają one niski współczynnik skurczu. Kształt pozostaje poprawny. Maszyny przemysłowe wymagają tej stabilności. Tworzywa termoutwardzalne są wybierane na podstawie precyzja. Utrzymują odpowiedni rozmiar. Ta stabilność jest kluczowa.

Właściwości izolacji elektrycznej

Termoutwardzalne i termoplastyczne mają swoje własne specyficzne zastosowania. Termoutwardzalne dobrze izolują elektryczność. Pomaga to w transformatorach. Materiał osłania przed wysokim napięciem. Epoksyd jest używany do izolacji.

To sprawia, że urządzenia są bezpieczne. Wytrzymałość dielektryczna jest wysoka. Rozdzielnice wykorzystują termoutwardzalne materiały. Utrzymują one elektryczność wewnątrz. Izolacja jest niezbędna. Inne stosowane żywice obejmują żywice fenolowe. Urządzenia elektroniczne tego potrzebują. Wysoka wytrzymałość dielektryczna jest potrzebna przede wszystkim.

Odporność chemiczna

Termoutwardzalne i termoplastyczne różnią się sposobem obchodzenia się z chemikaliami. Termoutwardzalne są odporne na kwasy. Działają w trudnych miejscach. Pomaga to w zakładach chemicznych. Żywice epoksydowe i winyloestrowe są wytrzymałe.

Nie ulegają degradacji. Wykorzystuje się je w rurach i zbiornikach. Materiały pozostają dobre. Struktura chemiczna jest solidna. Tworzywa termoutwardzalne nie rozpuszczają się. Dzięki temu części pozostają sprawne. Obszary przemysłowe tego potrzebują. Odporność jest duża. Materiały termoutwardzalne są trwałe.

| Nieruchomość | Materiały termoutwardzalne | Tworzywa termoplastyczne | Metale | Ceramika | Kompozyty | Elastomery |

| Odporność na ciepło | Wysoka, 250-300°C | Umiarkowana, 70-150°C | Wysoka, >500°C | Bardzo wysoka, >1000°C | Zmienna, 100-300°C | Niska, -50-150°C |

| Stabilność wymiarowa | Doskonały | Umiarkowany | Dobry | Doskonały | Dobry | Słaby |

| Izolacja elektryczna | Doskonały, 10⁸-10¹⁵ Ω | Dobrze, 10⁷-10¹⁴ Ω | Biedny, przewodzący | Doskonały, 10¹⁰-10¹⁴ Ω | Zmienne, 10⁶-10¹⁵ Ω | Biedny, przewodzący |

| Odporność chemiczna | Wysoki, Kwas/Zasada | Różne, rozpuszczalniki | Umiarkowany, Korozja | Wysoki, obojętny | Wysoki, dopasowany | Niski, wzburzony |

| Wytrzymałość mechaniczna | Wysokie, 100-200 MPa | Zmienne, 20-100 MPa | Bardzo wysokie, 200-2000 MPa | Bardzo wysokie, 100-500 MPa | Zmienne, 50-300 MPa | Niskie, 5-20 MPa |

| Koszt | Nisko-średni | Nisko-średni | Wysoki | Średnio-wysoki | Średnio-wysoki | Nisko-średni |

Tabela wytrzymałości materiałów termoutwardzalnych!

Jakie są mocne strony materiałów termoplastycznych?

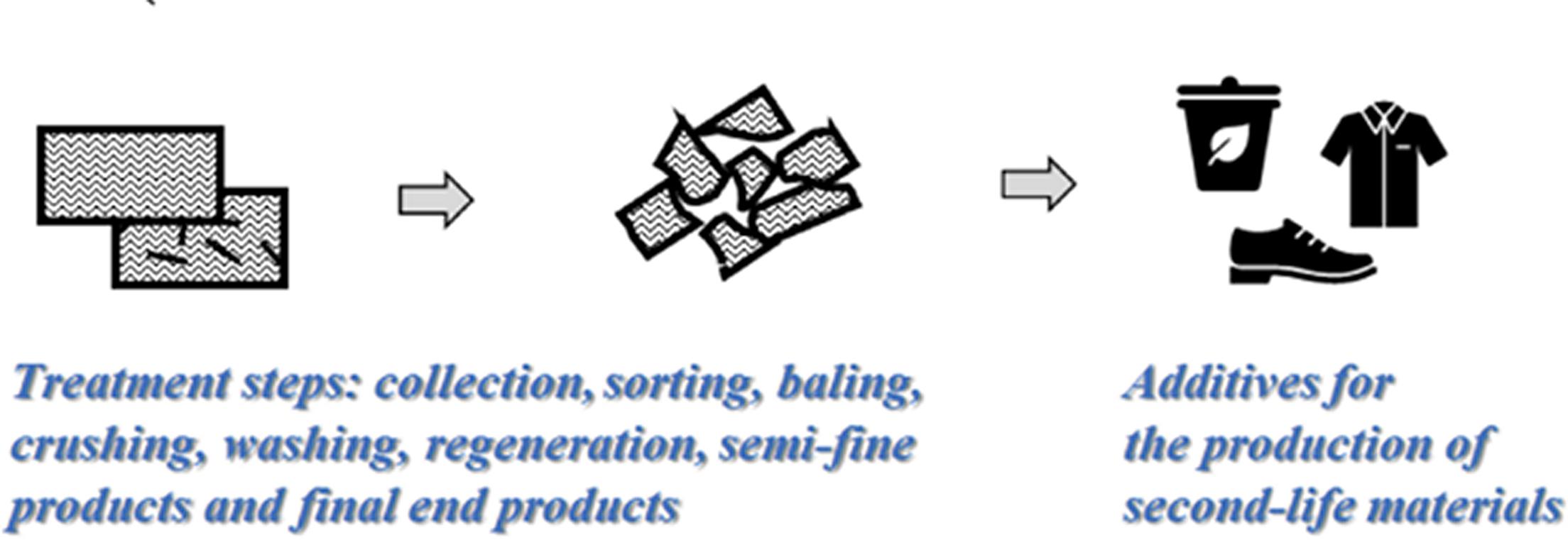

Możliwość recyklingu

Wybór między termoutwardzalnym a termoplastycznym jest jasny. Na przykład ABS można poddać recyklingowi. Oznacza to, że ponownie wykorzystujemy części. Jest to korzystne dla natury. Materiały te mogą przejść w stan płynny i ponownie zestalić się.

Ekstrudery to jedne z maszyny które pomagają w recyklingu. PETG jest również poddawany recyklingowi. Materiały pochodzące z recyklingu oszczędzają energię. To zmniejsza ilość odpadów. Ponowne wykorzystanie pomaga naszej planecie. Pomagają nam tworzyć nowe Produkty. Recykling jest ważny.

Elastyczność

Termoutwardzalne kontra termoplastyczne – wszystko zależy od materiału. TPU łatwo się wygina. To sprawia, że zabawki są miękkie. TPE jest również elastyczne. Rozciąga się bez pękania. Materiały te są przydatne. Można je umieszczać w małych przestrzeniach.

Miękkość nadaje się do kształtowania. Gumopodobne tworzywa sztuczne są wygodne. Elastyczność jest pomocna. Tworzą bezpieczne produkty. Miękkie materiały są dobre.

Odporność na uderzenia

Termoutwardzalne kontra termoplastyczne ujawniają wyraźne preferencje. PA jest wytrzymałe. Oznacza to, że się nie złamie. PC jest również mocne. Mogą wytrzymać uderzenia. Chronią przedmioty. Bezpieczne kaski są wykonane z wytrzymałych materiałów.

Mocne tworzywa sztuczne są trwałe. Dzięki nim urządzenia pozostają chronione. To ma znaczenie dla bezpieczeństwa. Odporność na uderzenia jest ważna. Zabawki i gadżety tego wymagają.

Łatwość przetwarzania

Termoutwardzalne kontra termoplastyczne ujawniają łatwe opcje. PLA i PEEK topią się szybko. Dzięki temu kształtowanie jest proste. Są stosowane w takich maszynach jak drukarki 3D. Przetwarzanie jest szybkie. Oszczędza czas.

PLA jest fajne do projektów w szkole. Wymagają niskiej temperatury. Materiały, które są łatwe, powinny być używane przez dzieci. To sprawia, że nauka jest zabawna. Pomagają tworzyć fajne rzeczy.

Jakie są wyzwania przy stosowaniu materiałów termoutwardzalnych?

Niemożność recyklingu

Materiały termoutwardzalne i termoplastyczne różnią się. Tworzyw termoutwardzalnych nie można ponownie wykorzystać. To sprawia, że są one marnotrawstwem. Wykorzystują one pewne rodzaje wiązań chemicznych. ABS i PET różnią się. Łączą się i rekrystalizują razem. Tworzywa termoutwardzalne nie ulegają degradacji pod wpływem ciepła.

Niektóre z odmian żywic epoksydowych nie nadają się do recyklingu. To kwestia utylizacji. Niektóre tworzywa termoplastyczne obejmują poliwęglan i nylon, które nadają się do recyklingu. Wiąże się to z topieniem, a następnie ponownym odlewaniem. Jest to ważne dla zrównoważonego rozwoju.

Trudność przetwarzania

Materiały termoutwardzalne i termoplastyczne są dość trudne. Materiały termoutwardzalne wymagają dokładnych temperatur. To sprawia, że są drogie. Wykorzystują etapy utwardzania. Zarówno BMC, jak i SMC są formami.

Poliestrowe tworzywa termoplastyczne, takie jak PEEK i PVC, można łatwo stopić. Nadają się do formowania wtryskowego. Sprzęt do tworzyw termoutwardzalnych jest różny. Formowanie kompresyjne jest powszechne. Proces ten zajmuje trochę czasu. Tworzywa termoplastyczne są szybsze. Wybór materiałów wpływa na szybkość. Branża preferuje łatwość obsługi.

Kruchość

Materiały termoutwardzalne i termoplastyczne mogą być kruche. Materiały termoutwardzalne łatwo pękają. To problem. Niektóre z nich obejmują Duroplast i Phenolic. Nie lubią zmian, ale mogą pękać.

Polipropylen i polistyren to przykłady tworzyw termoplastycznych, które się wyginają. To sprawia, że nadają się do zabawek. Tworzywa termoutwardzalne są bardzo sztywne. Struktura molekularna ma znaczenie. Formowanie wtryskowe jest odpowiednie dla tworzyw termoplastycznych. Ma to wpływ na trwałość produktu. To jest ważne dla bezpieczeństwa.

Dłuższy czas utwardzania

Materiały termoutwardzalne i termoplastyczne utwardzają się inaczej. Materiały termoutwardzalne wymagają więcej czasu. Proces wymaga usieciowania. Niektóre z nich obejmują żywice UPR i PUR. Tworzywa termoplastyczne stygną szybko.

Nie wymagają utwardzania. Typowe są poliamid i akryl. Tworzywa termoutwardzalne wymagają kontrolowanych warunków. Może to opóźnić produkcję. Tworzywa termoplastyczne umożliwiają szybką produkcję. Branża charakteryzuje się również względami czasu i kosztów. Każdy materiał ma swoje zalety.

Jakie są wyzwania związane ze stosowaniem materiałów termoplastycznych?

Niższa odporność na ciepło

Tworzywo termoutwardzalne kontra tworzywo termoplastyczne? To ma znaczenie, gdy robi się gorąco. Tworzywo termoutwardzalne jest jak superbohater w walce z ciepłem. Ten rodzaj się nie topi. Pozostają mocne. Tworzywa termoplastyczne topią się w temperaturze 160 i 260.

To problem w gorących miejscach. Polietylen (PE) i polipropylen (PP) topią się. Wyobraź sobie zabawki lub części zabawek, które stają się miękkie i płynne pod wpływem ciepła.

Poliwęglan (PC) i akrylonitryl-butadien-styren (ABS) są nieco lepsze, ale one również się topią. Inżynierowie wymagają materiałów, które mogą wytrzymać wysokie temperatury bez ulegania jakimkolwiek zmianom. Wybór odpowiedniego materiału sprawia, że rzeczy takie jak ubrania i buty służą dłużej.

Pełzanie pod obciążeniem

Termoutwardzalne kontra termoplastyczne przedstawiają różnicę. Pełzanie występuje, gdy rzeczy stopniowo się wyginają. To poważna sprawa. Materiały termoutwardzalne są na to bardziej odporne. Polichlorek winylu (PCW) i polistyren (PS) to dwa rodzaje materiałów, które są znane z pełzania pod dużym obciążeniem. Jest to problem w przypadku mostów lub budynków.

Nylon i PEEK nie odkształcają się pod wpływem tego materiału. Obciążenie powoduje zmianę kształtu plastiku. Inżynierowie wybierają materiały z myślą o zapobieganiu powstawaniu problemów. Wtedy wszystko pozostaje mocne i bezpieczne. Dlatego wybór jest tak krytyczny.

Wyższy koszt dla typów o wysokiej wydajności

Koszt ma również znaczenie w przypadku tworzyw termoutwardzalnych i termoplastycznych. Wysokowydajne tworzywa termoplastyczne są droższe. Polieteroeteroketon (PEEK) jest drogi. Jest wytrzymały i lekki. Stosuje się je w samolotach i samochodach. Poliimid (PI) jest również drogi. Inżynierowie potrzebują mocnych materiałów. Wysokowydajne materiały radzą sobie z naprężeniami.

Ten koszt jest problematyczny dla budżetów. Tworzywa termoutwardzalne są czasami tańsze. Są jednak mniej elastyczne. Ekonomiczne i wydajne rozwiązania są również ważne. Wybór odpowiedniego materiału oznacza obniżenie kosztów i zwiększenie jakości produktu końcowego. To duży wybór.

Wrażliwość na rozpuszczalniki

Tworzywo termoutwardzalne kontra tworzywo termoplastyczne: rozpuszczalniki się liczą. Tworzywa termoplastyczne mogą się rozpuszczać. Jest to możliwe w przypadku acetonu lub benzenu. Polistyren (PS) i akryle rozpuszczają się szybko. To problem dla zbiorników paliwa lub pojemników. Polietylen (PE) i polipropylen (PP) są bardziej odporne na rozpuszczalniki.

Tworzywa termoutwardzalne dobrze radzą sobie z rozpuszczalnikami. Dobrymi przykładami są żywice epoksydowe i fenolowe. Inżynierowie wybierają mądrze. Biorą pod uwagę, gdzie będą stosowane konkretne elementy. Należy zapobiegać uszkodzeniom spowodowanym przez rozpuszczalniki. Zastosowanie odpowiedniego materiału zapewnia bezpieczeństwo i trwałość.

Wniosek

Wiedza na temat różnic pomiędzy Tworzywo termoutwardzalne kontra tworzywo termoplastyczne pomaga w dokonaniu właściwego wyboru. Tworzywo termoutwardzalne jest sztywne i odporne na ciepło. Tworzywo termoplastyczne jest elastyczne i można je poddać recyklingowi. Oba mają unikalne zastosowania. Dowiedz się więcej na FORMA PLASTIKOWA. Wybierz najbardziej odpowiedni materiał do swojego przypadku. Bądź świadomy i mądry.