W przemyśle tworzyw sztucznych formowanie wtryskowe jest ważnym procesem wykorzystywanym do produkcji dużej ilości części lub produktów z tworzyw sztucznych. Technika ta polega na użyciu formy, zwykle wykonanej z metalu, która ma wewnętrzny wzór przypominający zamierzony projekt części lub produktu. Materiał, zwykle wprowadzany po stopieniu do stanu ciekłego lub stopionego gorącego tworzywa sztucznego, jest wtłaczany do wnęki matrycy, ostatecznie chłodzony, a następnie uwalniany w celu utworzenia tysięcy podobnych elementów poprzez zastosowanie wysokiego ciśnienia.

Ze względu na wysoką dokładność produkcji, prawie wszystkie wielkogabarytowe produkty z tworzyw sztucznych dostępne obecnie na rynku są wytwarzane techniką formowania wtryskowego. Proces ten ma wiele zalet, takich jak niski koszt produkcji jednej części, krótki czas produkcji jednej części, możliwość zastosowania wielu materiałów i wysoka dokładność końcowej części spełniającej dokładne wymagania dotyczące tolerancji.

Należą do nich Overmolding vs. insert molding techniki. Chociaż obie są stosowane zamiennie, istnieją między nimi wyraźne różnice. Ten wpis na blogu zawiera kluczowe szczegóły dotyczące dwóch technik: overmold vs. insert mold, podkreślając ich różnice, zastosowania i sytuacje, w których należy wybrać między nimi.

Formowanie wkładek: Jak to działa?

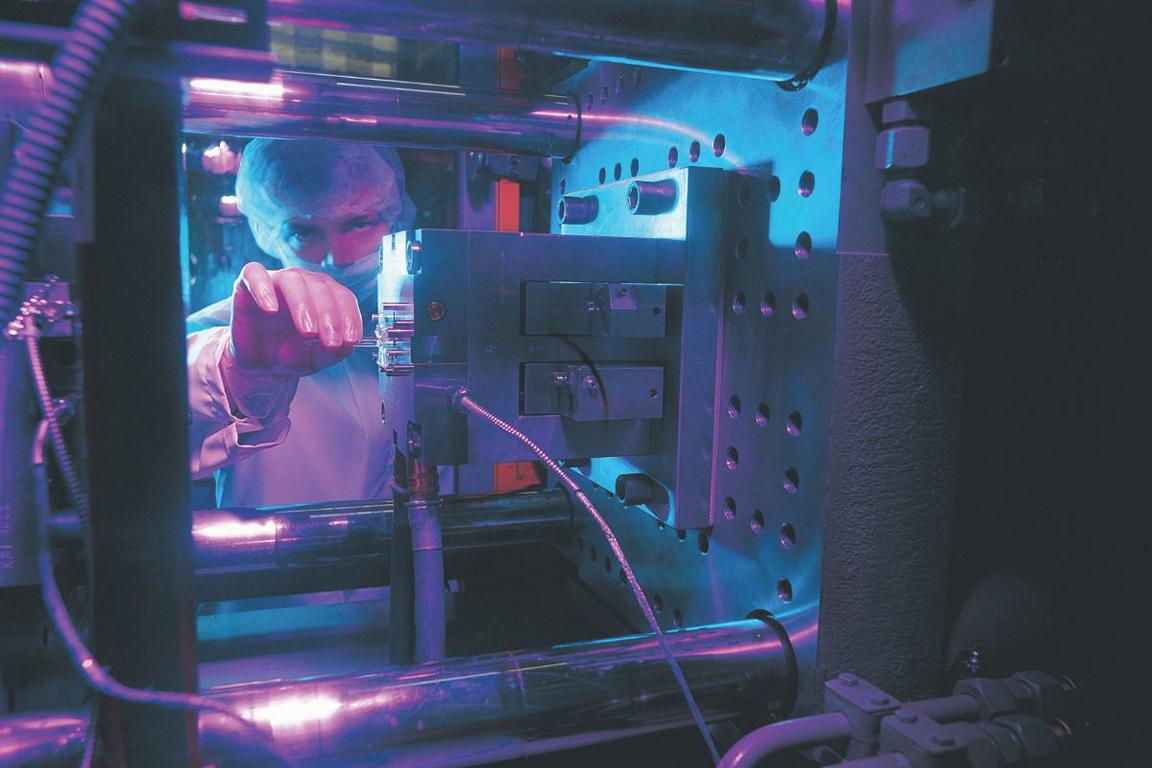

Zarówno techniki overmoldingu, jak i insert moldingu obejmują formowanie wtryskowe. W procesie tym metalowe części są umieszczane w gnieździe formy, a następnie wtryskiwane jest tworzywo sztuczne. Te metalowe wkładki są umieszczane w formie ręcznie lub za pomocą robotów przemysłowych używanych w zautomatyzowanych procesach. Gdy forma znajdzie się na swoim miejscu, jest ona zamykana, a tworzywo sztuczne jest wtryskiwane na metalowe wkładki, tworząc pojedynczą, nieprzerwaną część.

Cechy te umożliwiają łatwy montaż i demontaż części bez wpływu na ich jakość i wygląd. Na przykład, w częściach z tworzyw sztucznych stosowane są wkładki gwintowane utrwalane termicznie, aby zmniejszyć prawdopodobieństwo uszkodzenia gwintu podczas montażu.

Ponadto, formowanie wtryskowe może czasami nawet zmniejszyć potrzebę stosowania dodatkowych elementów złącznych. Technika ta polega na bezpośrednim włączeniu wymaganych elementów metalowych do formy w celu utworzenia mocnego, pojedynczego elementu, który zwiększa stabilność mechaniczną części i minimalizuje ryzyko jej pęknięcia. Jeśli chcesz dowiedzieć się więcej o formowaniu wtryskowym, odwiedź stronę Co to jest insert molding strona.

Dlaczego warto zdecydować się na Insert Molding?

Formowanie wtryskowe to adaptacyjny proces produkcji elementów z tworzyw sztucznych o wysokiej wytrzymałości. Omówmy jego szerokie zastosowania:

Niższe koszty montażu: Maszyna do formowania wtryskowego jest w stanie wyprodukować tysiące części w minimalnym czasie, co czyni ją ekonomiczną do produkcji dużych partii części. W przeciwieństwie do Obróbka CNCFormowanie wtryskowe może zminimalizować lub nawet wyeliminować potrzebę dodatkowego montażu i oprzyrządowania, co doprowadzi do dalszej optymalizacji kosztów projektów.

Zwiększona wydajność części: Części z tworzyw sztucznych zazwyczaj nie są tak trwałe jak ich metalowe odpowiedniki, ale plastik ma swoje zalety, w tym jest tańszy, łatwiejszy do formowania w różne kształty i lżejszy. Produkty formowane wtryskowo zwykle charakteryzują się trwałością dzięki połączeniu tworzywa sztucznego (podłoże, na którym umieszczany jest metal) i metali (wkładka z obu materiałów). Gwarantuje to, że wkładana część ma odpowiednią wytrzymałość i sztywność. Co więcej, plastikowa matryca pomaga zmniejszyć całkowitą wagę części. Co więcej, formowanie wtryskowe nadaje częściom odporność na obciążenia cykliczne i inne obciążenia.

Wady formowania wtryskowego

Pomimo szeregu zalet, formowanie wtryskowe wiąże się również z pewnymi ograniczeniami, które muszą wziąć pod uwagę producenci produktów: Te typowe wady obejmują;

Wiele technologii produkcyjnych: Ogólnie rzecz biorąc, formowanie wkładek może wymagać dwóch etapów. Procesy formowania metalu, takie jak obróbka CNC, mogą być stosowane podczas produkcji wkładek zaprojektowanych na zamówienie, a nie gotowych części. Metody te są generalnie droższe w przeliczeniu na część niż procesy formowania wtryskowego. Chociaż możliwe jest obniżenie kosztów produkcji metalowych wkładek poprzez zastosowanie technik takich jak odlewanie ciśnieniowe metali lub formowanie wtryskowe metali (MIM), mimo to koszt produkcji części z metalowymi wkładkami jest nadal wyższy niż w przypadku części wykonanych w całości z tworzywa sztucznego.

Zwiększona złożoność części: Podczas wytwarzania produktów, które muszą mieć metalowe wkładki wykonane na zamówienie, niezbędne jest dogłębne zrozumienie zarówno produkcji metalu, jak i tworzyw sztucznych. Projektanci produktów muszą znać zasady DFM obu technologii i wiedzieć, jak połączyć je w jedną część, która działa zgodnie z wymaganiami. Może to zwiększyć czas projektowania i produkcji oraz koszt produktu.

Przegląd procesu overmoldingu?

Nadformowanie jest podkategorią formowania wtryskowego, które jest procesem formowania jednego tworzywa sztucznego bezpośrednio na uformowaną część. W tym procesie pierwsza część jest formowana wtryskowo, a następnie umieszczana w drugiej formie dla obtryskiwanego materiału. Technika ta umożliwia wykorzystanie dwóch lub więcej tworzyw sztucznych w produkcji jednego produktu, nadając mu zarówno użyteczność, jak i piękno.

Na przykład, obtrysk pozwala na łączenie różnych twardości Shore'a, zapewniając miękką w dotyku warstwę na sztywnej podstawie dla lepszej przyczepności i wyczucia. Ponadto zastosowanie wielu kolorów w obtryskiwanej części może dać jej przewagę konkurencyjną, ponieważ nie jest łatwo widoczne w innych produktach. Technika ta jest szeroko stosowana w uchwytach narzędzi, takich jak wkrętaki, wiertarki elektryczne i szczoteczki do zębów, ponieważ zarówno wygoda uchwytu, jak i wygląd produktu są istotnymi czynnikami.

Dlaczego warto wybrać proces overmoldingu?

Overmolding oferuje szereg korzyści, które sprawiają, że jest to wszechstronny i korzystny proces.

Zwiększona elastyczność materiału: Overmolding umożliwia wykorzystanie różnych materiałów w jednej części, co pozwala na uzyskanie różnych właściwości w tej samej części. Proces ten poprawia wygląd, dotyk i użyteczność produktu, co jest korzystne zarówno dla produktu, jak i konsumenta.

Eliminacja klejów: Overmolding to proces, w którym dwa lub więcej różnych materiałów jest łączonych ze sobą za pomocą formy wtryskowej, zastępując w ten sposób potrzebę stosowania klejów lub innych technik łączenia. Pozwala to nie tylko wzmocnić końcową część, ale także obniżyć koszty montażu.

Zintegrowane uszczelki: Obtrysk umożliwia łączenie miękkich uszczelek bezpośrednio na formowanych częściach. Na przykład, w obudowach elektronicznych o stopniu ochrony IP, uszczelka overmold jest tańsza i bardziej wydajna niż montaż rowka o-ring. Taka integracja zwiększa wydajność części i stabilność strukturalną całego systemu.

Ograniczenia obtrysku

Overmolding, pomimo licznych zalet, ma pewne wady:

Złożony proces: Overmolding jest procesem dwustrzałowym, co oznacza, że czas cyklu części i koszt są wyższe niż w przypadku formowania jednoczęściowego. Wymaga również zastosowania dwóch narzędzi lub formy dwustrzałowej, która jest dość droga w produkcji. Są to jednak niektóre z wyzwań, z którymi można się zmierzyć podczas korzystania z overmoldingu, ale może to być tańsze niż produkcja dwóch różnych części formowanych wtryskowo, a następnie ich łączenie.

Ryzyko odłączenia: Problem rozwarstwienia lub odkształcenia może wystąpić, gdy dwa różne materiały są łączone w formie wtryskowej, ponieważ temperatura może nie być idealna dla danej kombinacji materiałów. Może to wymagać zastosowania blokad mechanicznych w celu uzyskania bezpiecznego połączenia, gdy samo ciepło nie jest wystarczające.

Jeśli chcesz dowiedzieć się więcej na temat overmoldingu, przejdź do strony poświęconej overmoldingowi, aby to sprawdzić.

Przemysłowe zastosowania obtrysku a formowanie wkładek

Zarówno overmolding, jak i insert molding są szeroko stosowane w aplikacjach wymagających wysokiej jakości i rygorystycznych produktów. Niemniej jednak wszystkie te techniki mają podobne zastosowania i są wykorzystywane do produkcji wielu części i produktów.

Przemysł motoryzacyjny

Zarówno formowanie wtryskowe, jak i obtryskiwanie odgrywają istotną rolę w produkcji wielu części samochodowych zawierających metal, gumę lub tworzywo sztuczne, takich jak akumulatory, pokrętła, panele deski rozdzielczej, silniki i uchwyty.

Przemysł kosmetyczny

Techniki te są niezbędne w przemyśle kosmetycznym do produkcji niestandardowych przedmiotów i ich pojemników z wykorzystaniem różnych kolorów i obróbki powierzchni przedmiotów kosmetycznych, takich jak flakony perfum, pędzle kosmetyczne i kompakty.

Produkty konsumenckie

W przypadku produktów gospodarstwa domowego, wkładki do form i formy odgrywają kluczową rolę w produkcji przedmiotów takich jak uchwyty na szczoteczki do zębów, pojemniki i etui na telefony komórkowe. Wzmacniają również przedmioty takie jak krzesła tarasowe i stołki, które zwykle występują w wielu kolorach lub materiałach.

Urządzenia elektryczne:

Zastosowanie formowania wkładek jest nie do przecenienia, szczególnie w przemyśle elektrycznym, gdzie przewody są pokryte gumową izolacją. Proces ten pomaga zatrzymać przewodzenie prądu i zwiększyć poziom bezpieczeństwa. Formowanie wkładek sprawia również, że urządzenia elektryczne są bezpieczniejsze w obsłudze, zapewniając odpowiednie miejsce do zainstalowania izolatorów.

Sincere Tech jest jednym z 10 najlepszych Firmy zajmujące się formowaniem wtryskowym tworzyw sztucznych w Chinach Dzięki wiedzy technicznej i umiejętnościom zdobytym na przestrzeni lat, firma oferuje swoje usługi w przystępnych cenach. Niezależnie od tego, czy chodzi o produkty konsumenckie, sprzęt gospodarstwa domowego czy akcesoria samochodowe, można polegać na tych procesach w zakresie produkcji wysokiej jakości.

Wnioski: Wybór między overmoldingiem a formowaniem wtryskowym i formowaniem wtryskowym

Overmolding i insert molding to różne techniki wchodzące w skład procesu formowania wtryskowego, który jest popularną i wydajną metodą produkcji dóbr konsumpcyjnych. Jeśli chodzi o koszty, formowanie wtryskowe jest ogólnie uważane za najbardziej opłacalną metodę w porównaniu z innymi metodami, takimi jak obróbka CNC i drukowanie 3D na część.

Overmolding może być optymalnym wyborem, jeśli

- Powierzchnia części ma inne właściwości elektryczne lub termiczne.

- Konieczne jest zwiększenie poziomu absorpcji wstrząsów lub zmniejszenie poziomu wibracji.

- Konieczne jest wyprodukowanie części z wielokolorowego plastiku.

- Twoja część musi oferować wygodną, nieprzywierającą powierzchnię, którą druga część może łatwo chwycić.

Wybierz formowanie wkładek, gdy:

- Podłoże może mieć postać przewodów, komponentów elektronicznych lub płytek drukowanych.

- Lepiej jest nie wydawać pieniędzy na formę dwustrzałową lub 2K, która jest bardziej skomplikowana.

- Należy nagwintować tę część i zainstalować gwintowane wkładki.

Po podjęciu decyzji o zastosowaniu formowania wtryskowego do określonego zastosowania, kolejnym wyborem jest formowanie z wkładką, obtryskiwanie lub konwencjonalne formowanie wtryskowe. Ważne jest, aby podać jasną definicję zastosowania produktu, aby móc dokonać właściwego wyboru. Wszystkie te procesy mają swoje specjalne zalety odpowiednie dla różnych produktów. Podjęcie decyzji, która metoda jest odpowiednia dla konkretnego produktu, nie zawsze jest łatwe; dlatego wskazane jest skonsultowanie się z profesjonalistą.

Rozmowa z przedstawicielem SincereTech może być pomocna ze względu na ponad dziesięcioletnie doświadczenie firmy w produkcji. Możemy pomóc w procesie podejmowania decyzji dotyczących projektu i określić, który proces - formowanie wtryskowe, obtryskiwanie lub standardowe formowanie wtryskowe - będzie najbardziej korzystny dla danego projektu.

Najczęściej zadawane pytania

Q1. Na czym polega proces obtrysku TPE?

Obtrysk TPE to proces, w którym Tworzywo sztuczne TPE jest wstrzykiwany do istniejącego podłoża lub części z tworzywa sztucznego w celu utworzenia wiązania chemicznego z materiałem w celu zwiększenia jego trwałości i użyteczności.

Q2. Czy formowanie wtryskowe 2K jest tym samym, co formowanie wtryskowe?

Nie, formowanie wtryskowe polega na umieszczeniu dodatkowej części na podłożu, podczas gdy formowanie wtryskowe 2K polega na wtryskiwaniu wielu materiałów do form wielogniazdowych w celu produkcji skomplikowanych części do pojazdów.

Q3. Jakie rodzaje tworzyw sztucznych nadają się do obtrysku?

Do najczęściej stosowanych tworzyw sztucznych nadających się do procesów obtrysku należą polietylen o wysokiej gęstości (HDPE), żywica PEEK, Delrin lub acetal, polimetakrylan metylu, powszechnie znany jako PMMA, ABS, nylon i PBTR. Tworzywa te mają różne właściwości, które sprawiają, że nadają się do różnych procesów obtrysku w różnych branżach, takich jak motoryzacja i produkty konsumenckie.

Q4. Overmolding vs. Insert Molding: Który z nich kosztuje więcej?

Overmolding zapewnia jednak ekonomiczną skalowalność przy wyższych wskaźnikach produkcji dla firm, co z kolei zwiększa ogólną rentowność firmy poprzez zmniejszenie kosztów oprzyrządowania i montażu. Ponadto pomaga w szybszej produkcji części w dużych seriach. Jeśli zamierzasz produkować skomplikowane prototypy lub części o małej objętości, ta różnica kosztów staje się widoczna ze względu na wymagania dwóch części.