Jeśli chodzi o zerknij na obróbkę CNCPEEK ma wiele zalet, takich jak wyjątkowa obrabialność i optymalna wydajność produkowanej części. PEEK jest powszechnie stosowanym polimerem termoplastycznym. Znajduje on szerokie zastosowanie w produkcji elementów jednorazowego użytku, a także bardzo wytrzymałych elementów wyposażenia wnętrz samochodów i samolotów. Na przykład, implanty medyczne i izolacja kabli elektrycznych są idealnymi rezultatami obróbki CNC PEEK.

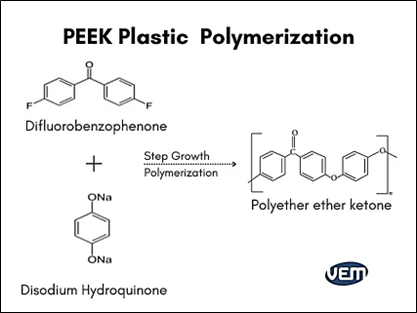

Ponadto PEEK zyskał reputację dzięki doskonałym właściwościom mechanicznym i odporności na substancje korozyjne, co czyni go bardzo popularnym materiałem wśród producentów na całym świecie. Ponieważ jest często stosowany w formowaniu wtryskowym i druku 3D, jego wysoka temperatura topnienia wskazuje na jego potencjalne zastosowanie w procesach subtraktywnych, takich jak obróbka cnc. Ponadto obróbka PEEK ma również swoje ograniczenia w zakresie wyżarzania i wpływu ciepła.

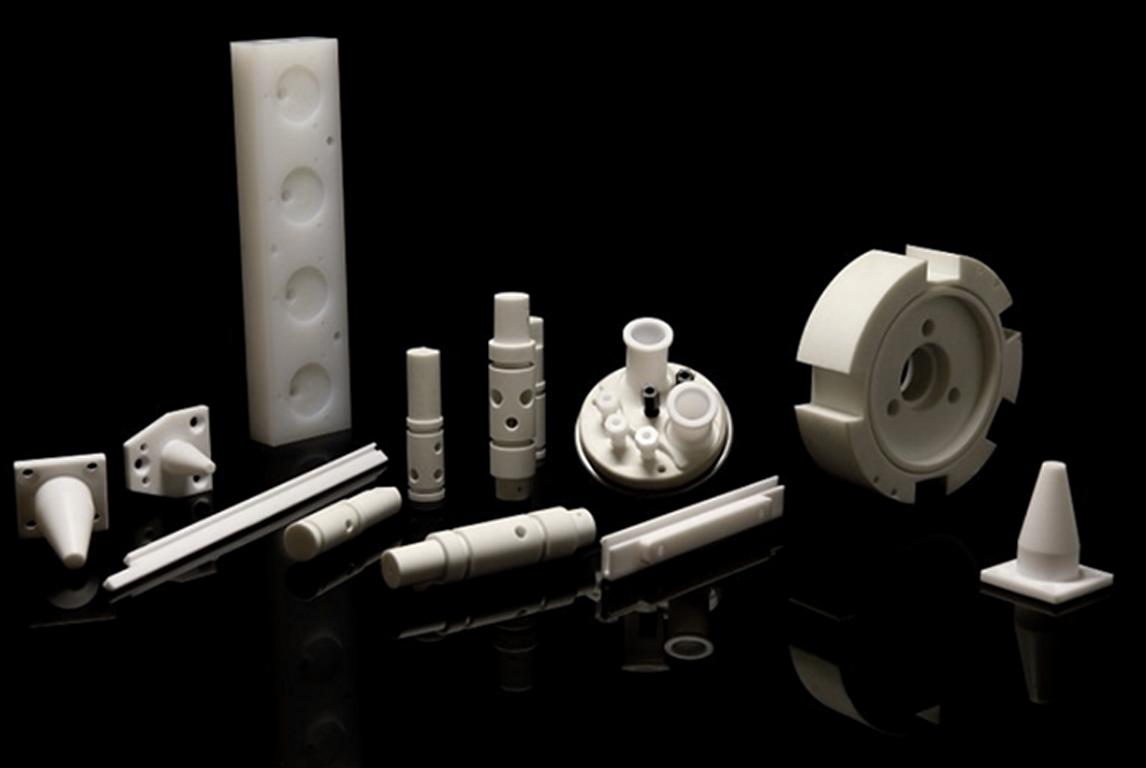

Ten wpis na blogu stanowi kompleksowe spojrzenie na obróbkę PEEK od podstaw, omawiając charakterystykę materiału, korzyści płynące z obróbki tego polimeru, typowe zastosowania i przydatne wskazówki dotyczące osiągania najlepszych wyników. obrabiane komponenty PEEK.

Co to jest materiał PEEK?

W szczególności PEEK zapewnia odporność chemiczną i wodoodporność podobną do PPS, sprawdź Formowanie wtryskowe PPS aby dowiedzieć się więcej, choć jego temperatura topnienia wynosi 343°C. Dzięki temu jest odporny na wysokie temperatury, a urządzenie może działać do 250°C. Może być również wystawiony na działanie gorącej wody lub pary bez znacznego pogorszenia jego właściwości fizycznych.

Materiał może być formowany w postaci granulatu, filamentu do procesu drukowania 3D lub pręta/pręta do obróbki CNC. W zależności od zastosowania, PEEK jest klasyfikowany jako przemysłowy lub medyczny.

PEEK, czyli skrót od polieteroeteroketonu, jest częścią wysokowydajnych materiałów PEEK i jest szeroko stosowanym termoplastycznym tworzywem konstrukcyjnym. Ten półkrystaliczny polimer jest szeroko stosowany w różnych gałęziach przemysłu ze względu na swoją doskonałą wytrzymałość, odporność na zużycie i długotrwałą jakość nawet w wysokich temperaturach.

PEEK klasy medycznej a PEEK klasy przemysłowej. PEEK klasy przemysłowej: Kluczowe różnice

Kwestia PEEK klasy przemysłowej lub medycznej pojawia się, gdy rozważana jest obróbka peek, a decyzja ta powinna opierać się na konkretnych wymaganiach aplikacji.

PEEK, materiał przemysłowy, jest odporny na płomienie i ścieranie, ma wysoką udarność i niski współczynnik tarcia. Jego właściwości mechaniczne nie ulegają zmianie nawet w wysokich temperaturach. Gatunek ten znajduje zastosowanie m.in. w przemyśle lotniczym, motoryzacyjnym, chemicznym, elektronicznym, naftowym oraz spożywczym. Stopień ten może być stosowany w ekstremalnych zastosowaniach przemysłowych.

Ten drugi ma jednak więcej zalet, na przykład jest biokompatybilny zgodnie z normami ISO 10993, jest odporny chemicznie i kompatybilny ze sterylizacją. Ten PEEK jest również niewidoczny w skanach rentgenowskich, MRI lub CT, ponieważ jest półprzezroczysty. Na przykład PEEK Optima i Zeniva PEEK. PEEK nadaje się do implantów, które mają kontakt z krwią lub tkankami przez długi czas i imitują sztywność kości. Drugi skład jest lepszy do opracowywania implantów, takich jak stawy przegubowe i urządzenia kręgosłupa.

Obróbka PEEK oferuje szereg korzyści, które można podzielić na dwa główne obszary: podstawową przewagę materiałową PEEK i wyjątkową przewagę procesową wynikającą z zastosowania maszyn CNC do cięcia PEEK.

Korzyści z obróbki PEEK

Zalety materiału PEEK w obróbce skrawaniem obejmują:

- Materiał ten cechuje się wyjątkową odpornością chemiczną

- Zazwyczaj absorpcja wilgoci jest prawie nieistotna.

- Zazwyczaj charakteryzuje się dobrą odpornością na ścieranie w porównaniu z innymi gatunkami tworzyw termoplastycznych.

- Zdolność do długotrwałego wystawienia na działanie gorącej wody lub pary.

- Odporność na biodegradację

Jakie są ograniczenia obróbki CNC PEEK?

Obróbka PEEK, choć popularna jako substytut metalu, wiąże się z pewnymi ograniczeniami: Obróbka PEEK wymaga przetwarzania, które uwzględnia naprężenia wewnętrzne i pozwala uniknąć pęknięć związanych z wysoką temperaturą.

- Konieczne jest wyżarzanie

- Właściwości rozpraszania ciepła nie są dobre.

- Głębokie wiercenie może powodować pękanie, ponieważ jest podatne na pękanie.

- Specjalne postępowanie w przypadku pęknięć naprężeniowych i termicznych:

Pęknięcia wywołane wysoką temperaturą i naprężenia wewnętrzne w materiale PEEK można najlepiej ograniczyć poprzez zastosowanie precyzyjnych metod obróbki. Wybór narzędzia, optymalizacja ścieżek narzędzia i chłodzenie to główne czynniki, z którymi należy się zmierzyć, aby sprostać tym wyzwaniom.

- Wymagania dotyczące wyżarzania:

Proces wyżarzania po obróbce skrawaniem jest zwykle wykonywany w celu wyeliminowania naprężeń szczątkowych w częściach PEEK. Ten etap zapewnia stabilność wymiarową i zmniejsza możliwość zniekształceń obrabianych elementów PEEK.

- Ograniczone rozpraszanie ciepła:

PEEK ma niewystarczającą zdolność rozpraszania ciepła podczas cięcia. Zastosowanie zaawansowanych technik chłodzenia w celu zapewnienia kontroli temperatury jest niezbędne, aby zapobiec przegrzaniu, zużyciu narzędzia i defektom powierzchni.

- Ryzyko pęknięć w głębokich odwiertach:

Proces głębokiego wiercenia może prowadzić do powstawania pęknięć w komponentach PEEK. Aby zmniejszyć to ryzyko, monitorowanie musi być dokładne, geometria narzędzia właściwa, a usuwanie wiórów skuteczne.

Przeszkody te są rozwiązywane w celu zapewnienia udanej produkcji i wytwarzania PEEK, co odbywa się bez uszczerbku dla jakości i integralności produktów końcowych. Produkcja i wytwarzanie PEEK, choć jest niezawodną alternatywą dla metali takich jak stal i aluminium, ma istotne ograniczenia: Produkcja i wytwarzanie PEEK, choć jest niezawodną alternatywą dla metali takich jak stal i aluminium, ma znaczące ograniczenia:

Wskazówki dotyczące efektywnej obróbki PEEK

Oto kilka wskazówek dotyczących efektywnej obróbki tworzyw sztucznych PEEK: Oto kilka wskazówek dotyczących efektywnej obróbki peek:

Wyżarzanie PEEK

Wyżarzanie PEEK jest kluczowym procesem precyzyjnej obróbki PEEK. Zwykle w postaci prętów o różnych średnicach, PEEK przechodzi proces wyżarzania przed obróbką skrawaniem w celu zmniejszenia pęknięć powierzchniowych i naprężeń wewnętrznych spowodowanych wysoką temperaturą. Wyżarzanie, oprócz zmniejszenia naprężeń, poprawia również krystaliczność i zapewnia pewien stopień kontroli nad zmianami wymiarów. W przypadku dłuższych czasów obróbki może być konieczne wyżarzanie przerywane, aby zachować odpowiednio wąskie tolerancje i płaskość.

Poza tym, materiały PEEK klasy przemysłowej i medycznej są obrabiane podobnie, z wyjątkiem PEEK wzmocnionego włóknem węglowym. Wybór narzędzi skrawających z węglika krzemu do obróbki naturalnego PEEK i preferowanie narzędzi diamentowych do PEEK wzmocnionego włóknem węglowym jest właściwe. Podczas obróbki należy zachować biokompatybilność PEEK do celów medycznych. Preferowana jest obróbka na sucho, ale PEEK nie przewodzi ciepła tak dobrze jak metal, więc w niektórych sytuacjach może być wymagane chłodzenie. Chłodzenie powietrzem pomaga zachować biokompatybilność, co jest ważne w przypadku PEEK klasy medycznej. Skrawki po obróbce PEEK do celów medycznych mogą być ponownie wykorzystane w produktach przemysłowych. Istnieje również wiele innych czynników, które należy wziąć pod uwagę przy efektywnej obróbce PEEK.

- Narzędzia tnące: PEEK jest zwykle jednym z rodzajów tworzyw sztucznych, które mogą być wytwarzane za pomocą narzędzi lub maszyn z węglika krzemu. W przypadku materiałów PEEK o większej wytrzymałości lub węższych tolerancjach stosuje się narzędzia diamentowe. Należy unikać stosowania narzędzi, które są powszechnie używane do obróbki metali, ponieważ może to prowadzić do zanieczyszczenia.

- Chłodzenie: Co więcej, PEEK nie rozprasza dobrze ciepła, więc ciecze powinny być stosowane jako chłodziwo podczas obróbki, aby zapobiec deformacji lub pękaniu. Niemniej jednak, wykorzystanie powietrza pod ciśnieniem do chłodzenia jest ważne dla celów medycznych, aby zachować biokompatybilność.

- Wiercenie: Wiercenie głębokich otworów wymaga dużej ostrożności, ponieważ PEEK ma mniejsze wydłużenie i jest podatny na pęknięcia w porównaniu z innymi tworzywami sztucznymi.

Kompatybilne techniki obróbki materiału PEEK

Materiał PEEK ma tę zaletę, że nadaje się nie tylko do obróbki CNC, ale także do produkcji addytywnej (druk 3D) i formowania wtryskowego. Wybór metody zależy od jakości produktu końcowego, ograniczeń czasowych i względów budżetowych.

Druk 3D PEEK może być wykonywany przy użyciu filamentów FFF, jak również proszków SLS. Dostępność PEEK do obróbki CNC i formowania wtryskowego jest obecnie większa niż w przypadku produkcji addytywnej. Druk 3D staje się coraz bardziej popularny, szczególnie w sektorze medycznym, ponieważ może tworzyć złożone i częściowo puste geometrie ze względną łatwością.

Żywica PEEK do formowania wtryskowego jest powszechnie stosowana w przemyśle medycznym, lotniczym i innych. Mimo że ma bardzo wysoką temperaturę topnienia, może stanowić problem dla niektórych wtryskarek, co może wymagać, aby w niektórych przypadkach była materiałem specjalnym. PEKK i Ultem to inne wysokotemperaturowe tworzywa sztuczne, które również mogą być brane pod uwagę.

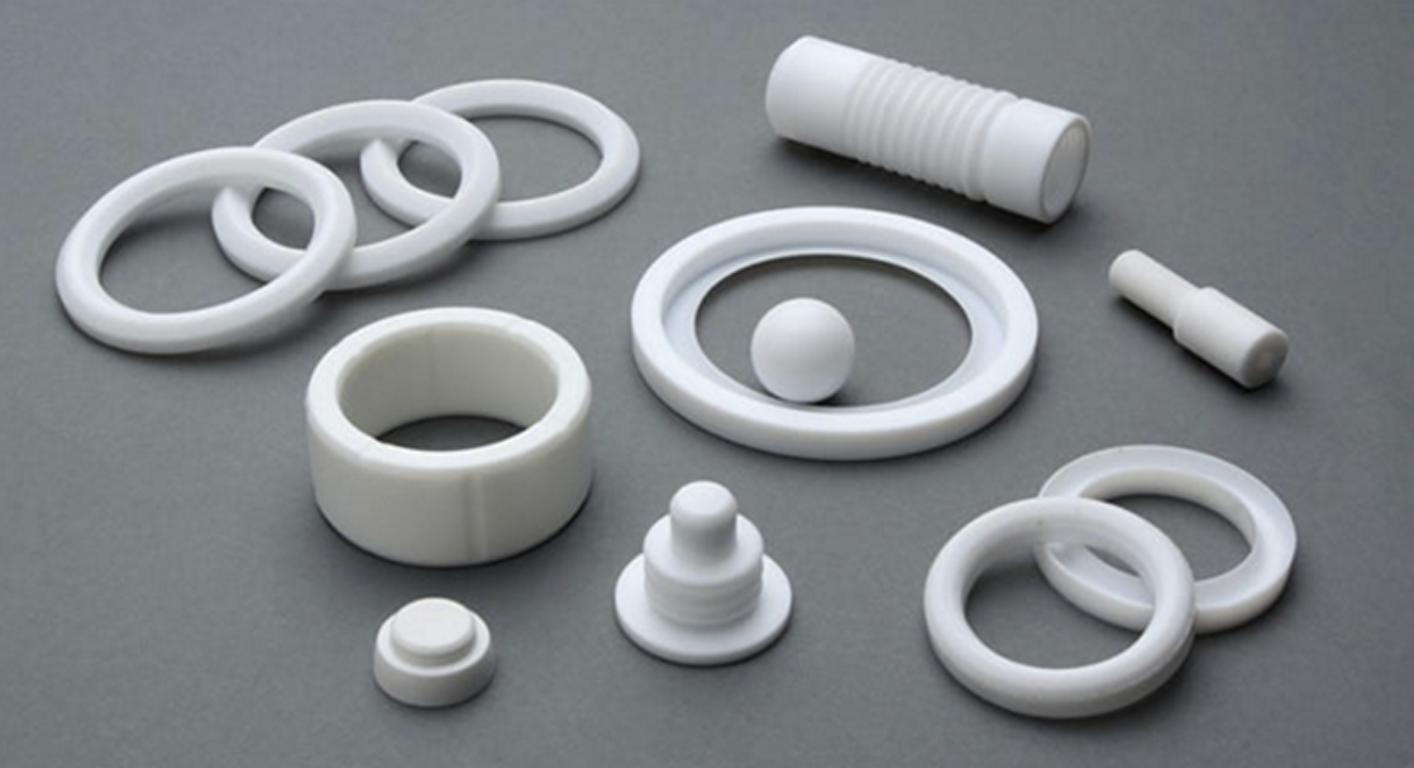

Przemysłowe zastosowania części do obróbki PEEK

Bez wątpienia części do obróbki PEEK powinny być stosowane celowo, aby wykorzystać ich zalety operacyjne. Oto kilka kluczowych komponentów i branż, w których części do obróbki CNC PEEK są szczególnie odpowiednie:

Ropa i gaz:

Zawory PEEK Machining są doskonałym rozwiązaniem dla narzędzi wiertniczych w zastosowaniach związanych z ropą naftową i gazem. Są one zoptymalizowane pod kątem ekstremalnych warunków, takich jak wysokie temperatury i żrące chemikalia, co czyni je lepszymi pod względem odporności chemicznej i tolerancji na ciepło. Zawory będą działać dobrze, ponieważ zapewnią regulację przepływu płynów, a tym samym operacje będą bezpieczne. Ponadto ich wytrzymałość pozwala wydłużyć okres eksploatacji, zmniejszając potrzebę konserwacji i wymiany.

Medyczne:

Część do obróbki CNC PEEK jest stosowana w chirurgii ortopedycznej i chirurgii kręgosłupa jako kluczowy element. Jest szeroko stosowany w implantach, zwłaszcza w operacjach fuzji kręgosłupa w leczeniu choroby zwyrodnieniowej dysku. Klatki PEEK, które są zwykle wypełnione przeszczepami kostnymi, są wolne od niepożądanych reakcji, ponieważ są biokompatybilne. Ponadto, właściwości radiolucentne PEEK umożliwiają wyraźne obrazowanie pooperacyjne i wsparcie mechaniczne, które jest podobne do naturalnej kości.

Lotnictwo i kosmonautyka:

Komponenty samolotów, zwłaszcza w obszarach silnika i kabiny, są wykonane z PEEK Obróbka lub Formowanie wtryskowe PEEK proces. Jest stosowany do produkcji osłon kabli i izolacji, które są lekkie, a tym samym stosowane w celu zmniejszenia zużycia paliwa. Zdolność PEEK do wytrzymywania wysokich temperatur jest kolejnym czynnikiem, który czyni go odpowiednim dla przemysłu lotniczego, gdzie bezpieczeństwo i trwałość w ekstremalnych warunkach mają kluczowe znaczenie. Materiały kompozytowe PEEK mogą zastąpić metal w niektórych częściach, a co za tym idzie, waga jest zmniejszona, podczas gdy wytrzymałość pozostaje taka sama.

Elektronika

PEEK posiada wyjątkowe właściwości izolacji elektrycznej, dzięki czemu jest najlepszym wyborem do wielu zastosowań w elektronice. PEEK to materiał, z którego korzystają złącza, izolatory i izolatory kabli. Na przykład nośniki wafli PEEK, które są niezbędne w produkcji półprzewodników ze względu na ich odporność na ekstremalne chemikalia i wysokie temperatury podczas produkcji chipów.

Automobilowy

W przemyśle motoryzacyjnym nieustannie poszukuje się materiałów, które obniżą masę pojazdu i zwiększą oszczędność paliwa. Koła zębate, podkładki oporowe i pierścienie uszczelniające to tylko niektóre z komponentów wykorzystujących PEEK do obróbki skrawaniem. Dzięki zdolności do minimalizowania tarcia i zużycia, w połączeniu ze stabilnością termiczną, jest to idealny wybór dla części silników i przekładni, które są narażone na duże obciążenia.

Najczęściej zadawane pytania

Q1. Czy PEEK zapewnia łatwość obróbki, czy nie?

PEEK stanowi wyzwanie podczas obróbki ze względu na swoje szczególne właściwości. Profesjonalna obsługa przez ekspertów, którzy są wykwalifikowani w tym procesie, jest kluczowym czynnikiem dla zoptymalizowanych wyników.

Q2. Czy PEEK może być poddawany obróbce elektroerozyjnej?

EDM jest bardzo wydajna w przypadku PEEK i pozwala na tworzenie złożonych geometrii, które są nieosiągalne innymi metodami.

Q3. PEEK, czy jest mocniejszy niż aluminium?

Mimo że PEEK ma wyższą wytrzymałość niż aluminium (45 000 psi), jest najlepszym spośród tworzyw termoplastycznych pod względem stosunku wytrzymałości do masy. Jest niezawodnym zamiennikiem metali takich jak stal, szkło i aluminium w różnych zastosowaniach.

Podsumowanie

Niezwykłe właściwości PEEK, w tym odporność chemiczna, biokompatybilność i ścisłe tolerancje, są powodami, dla których PEEK jest szeroko stosowany w różnych gałęziach przemysłu. Wiedza zdobyta w tym artykule pomoże w uzyskaniu dobrze obrobionych ZERKAĆ.