Magnez/cynk/Formy do odlewania ciśnieniowego aluminium

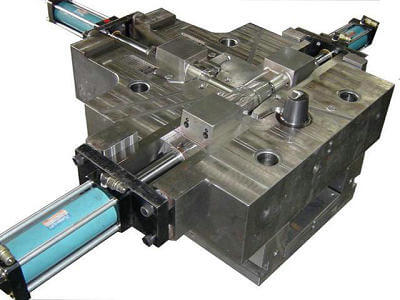

Jesteśmy Chinami Dostawcy form który zapewnia forma plastikowa/części formowane, aluminium, cynk lub magnez forma odlewnicza narzędzia i części, obróbka skrawaniem, wykańczanie powierzchni i usługi montażowe dla szerokiej gamy branż, takich jak oświetlenie, medycyna, sprzęt komercyjny, motoryzacja, telekomunikacja i wiele innych. Jeśli Twój projekt wymaga usług odlewania ciśnieniowego lub formowania tworzyw sztucznych, skontaktuj się z nami.

Na przestrzeni lat opracowano szereg procesów służących do produkcji części metalowych, z których najpopularniejszym jest obróbka skrawaniem, a produkcja odbywa się za pomocą forma/narzędzie do odlewania ciśnieniowegoZe względu na ogromny popyt w sektorze przemysłowym i prywatnym, nadal inwestujemy w najnowocześniejsze maszyny i innowacyjne procesy, aby dostarczać produkty, na których możesz polegać.

Specjalizujemy się w aluminiowa forma odlewnicza, Forma do odlewania magnezu, odlewanie ciśnieniowe cynku i innych metali, zatrudniamy wysoko wykwalifikowaną kadrę, która wykorzystuje najwyższej jakości narzędzia i odlewanie ciśnieniowe procesy, aby zapewnić, że części są najwyższej jakości i opłacalne. Nasze procesy są precyzyjne i spójne, aby zapewnić, że nasi powracający klienci otrzymują te same wysokiej jakości produkty przez cały rok.

Dzięki połączeniu ręcznego monitorowania procesów przez naszych ekspertów i automatyzacji wszelkie wady procesów są szybko wykrywane i korygowane, aby zapewnić właściwe wykończenie, integralność produktu i zminimalizować wszelkie ewentualne straty. Możesz być pewien, że produkt końcowy nie tylko będzie efektywny czasowo, ale także zapewni zwrot z inwestycji.

W sektorze przemysłowym nasze produkcja form odlewniczych z aluminium Usługi obejmują produkcję sprężarek powietrza, pomp przemysłowych, obudów oświetlenia LED i korbowodów tłokowych, a także kilku innych rodzajów sprzętu. Niezależnie od tego, jaki produkt wytwarzamy, zapewniamy spójność pod względem wydajności, wytrzymałości i opłacalności.

Rozumiemy istotę posiadania lojalnych klientów i aby to zagwarantować, zapewniamy najlepsze usługi i ceny na rynku. Pracujemy niestrudzenie, aby zapewnić, że nasz zespół produkuje najwyższej jakości produkty najwyższej jakości, a oczekiwania klientów są przekraczane przy każdym zamówieniu. Jeśli szukasz spójności, jakości, opłacalności i innowacji, Forma i części do odlewów ciśnieniowych z aluminium lub magnezu/cynku, to jesteśmy firmą, do której powinieneś się udać.

Jeśli masz projekt, który wymaga serwisu części z tworzyw sztucznych i metalu, trafiłeś we właściwe miejsce, mamy bogate doświadczenie w formach z tworzyw sztucznych, narzędziach do tłoczenia, formach/narzędziach do odlewania ciśnieniowego. Skontaktuj się z naszym zespołem ekspertów i uzyskaj cenę za swoje narzędzia do odlewania ciśnieniowego projekt, podamy cenę w ciągu 24 godzin.

Czym jest odlewanie ciśnieniowe aluminium

Odlewanie ciśnieniowe to proces produkcyjny, który umożliwia produkcję złożonych części ze stopów aluminium, cynku lub magnezu poprzez formy wielokrotnego użytku zwane matrycami lub forma odlewnicza (narzędzia). Proces obejmuje użycie metalu, pieca, maszyny i samego narzędzia do odlewania ciśnieniowego. Jeśli chodzi o aluminium tego rodzaju, trzeba nieustannie zmieniać, wprowadzać innowacje i rozwijać się wraz ze zmieniającym się tempem innowacyjnych scenariuszy. Dzięki wykwalifikowanym profesjonalistom i solidnym praktykom, producenci premium wygrywają bitwę. Klienci preferują tych z rozszerzonymi gwarancjami, lepszymi gwarancjami i zwiększoną trwałością.

Historia odlewnictwa ciśnieniowego

Początków odlewnictwa ciśnieniowego można doszukiwać się w XIX wiekut W wieku XX, jak pokazują zapisy, najwcześniejsza maszyna do odlewania ciśnieniowego została wynaleziona w 1838 roku, a jej przeznaczeniem było wytwarzanie części do ruchomych maszyn stosowanych w przemyśle drukarskim, dokładnie 11 lat po przyznaniu pierwszego patentu związanego z odlewaniem ciśnieniowym, a pierwszym beneficjentem procesu odlewania ciśnieniowego okazał się przemysł drukarski

Na początku XX wieku odlewnictwo ciśnieniowe poczyniło ogromny krok naprzód, ponieważ odlewnie metali zaczęły już z niego korzystać stopy aluminium i cynku do odlewów ciśnieniowychPo kilku dekadach miedź i magnez zostały wprowadzone do procesu odlewania ciśnieniowego

Udoskonalenie

Proces odlewania ciśnieniowego z pewnością został udoskonalony i udoskonalony od tego czasu, ale nadal zachowuje te same ogólne zasady, co oznacza, że ciekły stop aluminium lub cynku (metal) nadal wlewa się do zamkniętego narzędzia odlewniczego i pozostawia do ostygnięcia i zestalenia przed wyrzuceniem.

Później, w połowie lat 60., General Motors opracował własny proces odlewania ciśnieniowego, który z powodzeniem umożliwiał odlewanie stopów aluminium o niskiej zawartości aluminium.

Wykorzystali te odlewy do produkcji części do swoich pojazdów.

Współczesne dni

Obecnie proces odlewania ciśnieniowego poczynił ogromne postępy, a ludzie z powodzeniem znaleźli sposoby na szybsze odlewanie, uzyskując lepsze wykończenie powierzchni, co można zaobserwować w wielu dzisiejszych modelach. odlewanie ciśnieniowe.

Historia odlewania ciśnieniowego może być krótka, ale proces ten znacznie ewoluował od czasów wtrysku niskociśnieniowego, gdy stosowano ograniczone ilości metali, takich jak ołów, cyna i inne. Jak dotąd, biorąc pod uwagę długi okres przejściowy, możemy wnioskować, że odlewnictwo ciśnieniowe stało się powszechne i będzie nadal udoskonalane.

Przydatny element

Aluminium jest trzecim najbardziej płodnym pierwiastkiem na Ziemi, ponieważ jest niezwykle wszechstronny i można z niego wytwarzać szeroką gamę różnorodnych i użytecznych produktów, znanych jako odlewanie ciśnieniowe aluminium. Proces ten obejmuje topienie stopu aluminium, który jest podgrzewany do temperatury 1400 stopni Fahrenheita. Stopiony stop aluminium jest wlewany do formy odlewniczej, aż zostanie całkowicie wypełniony. Po schłodzeniu materiału aluminiowego w narzędziu odlewniczym jest on usuwany przez system wyrzutowy. Najczęściej ten proces odlewania obejmuje powlekanie proszkowe, anodowanie, polerowanie i szlifowanie, aby uzyskać w pełni funkcjonalny produkt.

Co sprawia, że jest inny?

Ten odlew aluminiowy części tego typu są jeszcze mocniejsze w porównaniu ze stalą. Aby mieć pewność co do jakości części odlewanych ciśnieniowo, ważne jest, aby sporządzić raport DFM z projektowania, aby sprawdzić wszelkie możliwe problemy z wyprzedzeniem. Są oni odpowiedzialni za końcowy produkt. Montaż i testowanie gotowych produktów odbywa się w celu maksymalizacji wydajności i zapewnienia zadowalającego wyniku. Proces inżynieryjny musi być niezawodny i ekonomiczny, aby sprostać różnym klientom, a także ich wymaganiom.

W przypadku procedury zwanej odlewaniem ciśnieniowym metodą grawitacyjną forma zwana również „matrycą” jest wytwarzana z wysokiej jakości stali i może być również wykorzystywana wielokrotnie. Oznacza to, że oprzyrządowanie do odlewania ciśnieniowego jest bardzo drogie w porównaniu do jednorazowej formy „jednorazowego użytku”. Strategia pośrednia wykorzystuje formy półtrwałe, które są wykonane z gipsu gipsowego, gliny ogniotrwałej lub formy do odlewania piaskowego, które mogą być wykorzystywane wielokrotnie do ograniczonej liczby odlewów. W przypadku tej procedury jednym z najbardziej preferowanych produktów do odlewów ciśnieniowych jest żeliwo, stal oraz stopy żelaza odporne na ciepło.

Aby zapobiec pozostawaniu stali odlewniczej w matrycy, forma odlewnicza może być pokryta wewnętrzną powłoką z kredy, gliny lub popiołu kostnego ze szkłem wodnym jako spoiwem. Tę mieszankę można nałożyć na oprzyrządowanie za pomocą użycia, czyszczenia lub zanurzenia. W przypadku łatwych odlewów upłynniona stal może być zebrana na wierzchu.

Należy go opracować, aby umożliwić płynnej stali szybki przepływ bez zakłóceń do wszystkich komponentów matrycy. W przypadku stali o obniżonych celach topienia matryca jest czasami podgrzewana, aby zapobiec przedwczesnemu krzepnięciu, a także w przypadku stali o wysokim współczynniku topnienia, matryca może wymagać syntetycznego schłodzenia po każdej operacji odlewania.

Produkty odlewane metodą wysokociśnieniową są tańsze w porównaniu do odlewów piaskowych, ale Oprzyrządowanie do odlewania ciśnieniowego aluminium jest droższa niż forma do odlewania w piasku, a ponadto wymaga wykonania maksymalnej liczby odlewów, aby procedura była niedroga

Zaleta procesu odlewania ciśnieniowego

1) Możliwe są bardzo wysokie wydajności produkcji, w komorze zimnej od 75 do 150 sztuk na godzinę, a w komorze gorącej od 300 do 350 sztuk na godzinę.

2) Można zachować wysoką precyzję kontroli wymiarów; w przypadku cynku można łatwo osiągnąć tolerancję +/- 0,075 mm dla rozmiarów do 25 mm i +/- 0,025 mm dla każdych dodatkowych 25 mm.

3) Można odlewać cienkie profile; w sprzyjających warunkach minimalna grubość odlewu wynosi około 0,5 mm dla cynku i 0,8 mm dla stopu aluminium.

4) Można uzyskać wykończenie powierzchni o jakości 1250 mikro-mm RMS, co poprawia wygląd i minimalizuje konieczność wykonania operacji wykańczania.

5) Szczegóły można odtworzyć z dużą precyzją.

6) Formy do odlewania ciśnieniowego zachowują swoją dokładność i użyteczność przez długi czas; żywotność form do stopów cynku wynosi około 0,2 miliona, żywotność form do odlewania ciśnieniowego aluminium może być krótsza nawet o 0,1 miliona.

7) Odlewanie ciśnieniowe jest bardzo ekonomiczne w przypadku produkcji masowej, ponieważ eliminuje konieczność obróbki mechanicznej i wykonywania form, co przekłada się na oszczędność pracy i czasu.

8) Ze względu na jednolitą grubość ścianki, w przypadku odlewania ciśnieniowego wymagana jest mniejsza ilość materiału niż w przypadku odlewania piaskowego i części obrabianych CNC

Wady odlewów ciśnieniowych

1) Wysoki koszt używanego sprzętu i matryc wymaga odpowiednio dużych ilości, aby móc konkurować ekonomicznie z innymi procesami. W przypadku odlewania ciśnieniowego za minimalną ilość ekonomiczną uważa się 5000–20 000 sztuk na partię produkcyjną.

2) wraz ze wzrostem temperatury metalu następuje gwałtowne zmniejszenie trwałości matryc.

3) W niektórych przypadkach może wystąpić niepożądany efekt chłodzenia metalu.

4) Metale o wysokim współczynniku skurczu muszą zostać usunięte z formy tak szybko, jak to możliwe, ponieważ forma nie jest w stanie skurczyć się względem odlewu.

5) istnieją pewne ograniczenia w kształcie odlewów ciśnieniowych, a proces nie jest dostosowany do produkcji dużych odlewów; jak dotąd maksymalny rozmiar odlewu wynosi 10 kg w przypadku cynku i 30 kg w przypadku aluminium.

6) Odlewy ciśnieniowe zwykle zawierają pewną porowatość, będącą wynikiem uwięzienia powietrza.

7) Odlewanie ciśnieniowe w dużym stopniu ograniczało się do stopów metali nieżelaznych o niskiej temperaturze topnienia.

8) obróbka powierzchni, taka jak anodowanie, nadal nie jest lepszą opcją w przypadku produktów odlewanych ciśnieniowo z aluminium

Jeśli masz jakiś projekt, który wymaga cynku, magnezu lub aluminium, odlewania ciśnieniowego, firmy produkującej formy/narzędzia? Zapraszamy do kontaktu z nami w dowolnym momencie.