Jak działa produkcja kontraktowa metodą formowania wtryskowego tworzyw sztucznych?

Koncepcja produkcja kontraktowa metodą wtrysku tworzyw sztucznych jest bardzo istotny w dzisiejszym przemyśle produkcyjnym. Ten blog zawiera wszystkie niezbędne szczegóły tego procesu.

Od deski kreślarskiej do wyprodukowanego produktu formowanego wtryskowo, każdy proces ma znaczenie. Zrozum ważne czynniki, które należy wziąć pod uwagę przy wyborze Firma zajmująca się produkcją wtryskową na zlecenie.

Jak działa formowanie wtryskowe tworzyw sztucznych?

produkcja kontraktowa metodą wtrysku tworzyw sztucznych jest delikatnym procesem, co oznacza, że musisz znaleźć specjalistycznego dostawcę formowania wtryskowego, który wykona Twoje produkty. Ten proces formowania odbywa się poprzez wlewanie stopionej żywicy z tworzywa sztucznego bezpośrednio do gniazda formy. Dzieje się tak, ponieważ wtrysk pod wysokim ciśnieniem gwarantuje szczegółowe uformowanie części. Forma stygnie, a kształt staje się stały i utrwalony.

Kołki wypychające usuwają uformowaną część. Czas cyklu zależy od stopnia zaawansowania. Formy obrabiane CNC gwarantują dokładność. Zautomatyzowane systemy usprawniają produkcję.

Kontrole jakości pomagają zapewnić utrzymanie standardów. Ta metoda jest wysoce skuteczna w masowej produkcji złożonych komponentów.

Jakie są etapy kontraktowej produkcji metodą formowania wtryskowego tworzyw sztucznych?

Projektowanie i prototypowanie

Produkcja kontraktowa metodą wtrysku tworzyw sztucznych zaczyna się od oprogramowania CAD. Inżynierowie projektują precyzyjne formy. Każda forma powinna mieć dokładne rozmiary, takie jak 0,001 mm.

Możliwe jest wytwarzanie prototypów przy użyciu druku 3D. Każdy cykl zwiększa niedociągnięcia w projekcie. Narzędzia symulacyjne pomagają prognozować zachowanie formowania wtryskowego.

Inżynierowie monitorują również wskaźniki przepływu stopu i czasy chłodzenia. Wybór materiału jest krytyczny – może to być tworzywo termoplastyczne lub elastomer. Dostosowania konstrukcyjne zapewniają możliwość produkcji. Faza prototypowania prowadzi do minimalizacji błędów w fazie produkcji.

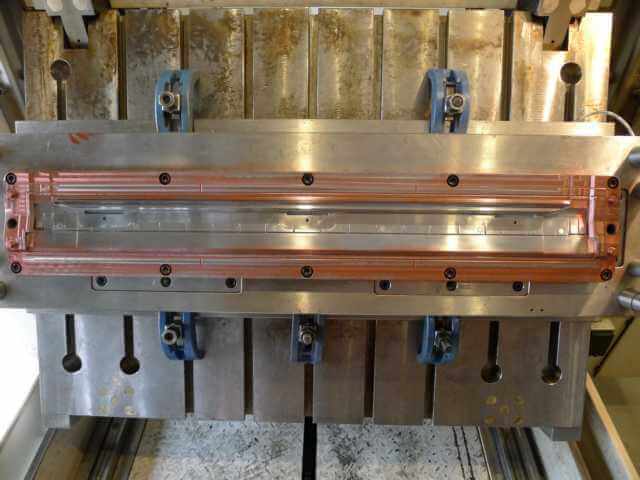

Produkcja form wtryskowych z tworzyw sztucznych

W dziedzinie kontraktowej produkcji metodą wtrysku tworzyw sztucznych, forma plastikowa produkcja następuje po prototypowaniu. Zazwyczaj jest wykonana ze stali lub aluminium. Produkcja form odbywa się poprzez obróbkę CNC (Computer Numeric Control). EDM udoskonala skomplikowane szczegóły.

Dokładność jest bardzo ważna, a niektóre części są wykonane z ciasnymi tolerancjami 0,05 mm. Kanały chłodzące są wbudowane. Kołki wypychające pomagają w usuwaniu części.

Polerowanie pomaga w poprawie wykończenia powierzchni. Rdzenie i wnęki, które są częścią formy, są łączone. Integralność formy jest sprawdzana na ostatnim etapie procesu.

Produkcja form

Produkcja kontraktowa w formowaniu wtryskowym tworzyw sztucznych obejmuje wtrysk pod wysokim ciśnieniem. Maszyny do formowania wykorzystują siły zacisku, które są w tonach. Następnie forma jest podgrzewana do określonych temperatur. Odbywa się to poprzez umieszczenie stopionego plastiku w gnieździe formy pod ciśnieniem.

Ciśnienie jest utrzymywane, aż część zamarznie. Temperatury formy są regulowane przez układy chłodzenia. Cykle operacyjne są płynne i szybkie. Wyrzucanie części odbywa się za pomocą ramion robota.

Jest to sposób na utrzymanie jakości produktu lub usługi, ponieważ monitorowanie odbywa się na stałej podstawie. Objętości produkcji mogą wynosić tysiące jednostek.

Postprodukcja

Typowe etapy wykończeniowe, które są częścią postprodukcji formowanie wtryskowe tworzyw sztucznych produkcja kontraktowa przedstawia się następująco. Odlew Następnie jest czyszczony poprzez przycinanie i gratowanie.

Przeprowadzane są dodatkowe operacje, takie jak wiercenie i gwintowanie. Powłoki, takie jak malowanie i galwanizacja, zwiększają estetykę. Może być konieczne zmontowanie wielu części.

Spawanie ultradźwiękowe to proces łączenia części z tworzyw sztucznych. Kontrole jakości zapewniają dokładność wymiarów. Opakowanie jest ważne, aby zagwarantować, że części są dobrze chronione. Nowe dane produkcyjne są włączane do dokumentacji. Produkt końcowy jest teraz gotowy do dostawy.

Kontrola jakości

Kontrola jakości w tworzywach sztucznych formowanie wtryskowe odgrywa znaczącą rolę w dostarczaniu produktów wysokiej jakości. Kontrola zaczyna się od analizy wymiarowej. Maszyny CMM mierzą części. Kontrole wizualne identyfikują niedoskonałości powierzchni.

Badanie wytrzymałości na rozciąganie weryfikuje wytrzymałość materiału. Badanie rentgenowskie ujawnia wady wewnętrzne. Wykresy kontrolne służą do pomiaru i śledzenia stabilności produkcji. Każda partia przechodzi również przez kilka testów.

Części niezgodne są odrzucane. Dokumentacja obejmuje również wszystkie kontrole jakości. Niektóre z wykorzystywanych procesów ciągłego doskonalenia obejmują. Kontrola jakości pomaga zapewnić, że produkt końcowy pozostaje zgodny ze standardem.

| Krok | Opis | Kluczowe działania | Narzędzia/Techniki używane | Okres czasu (dni) |

| Projektowanie i prototypowanie | Rozwój koncepcji | Modelowanie CAD, druk 3D | Oprogramowanie CAD, drukarki 3D | 7-14 |

| Produkcja form | Tworzenie form | Obróbka CNC, testowanie form | Maszyny CNC, EDM | 14-30 |

| Produkcja | Produkcja części | Formowanie wtryskowe, wyrzucanie części | Maszyny do formowania wtryskowego | 7-21 |

| Postprodukcja | Ostatnie szlify | Przycinanie, malowanie, montaż | Narzędzia do przycinania, kabiny lakiernicze | 3-10 |

| Kontrola jakości | Zapewnienie standardów | Inspekcje, testy | CMM, narzędzia do inspekcji wizualnej | 2-5 |

Tabela przedstawiająca etapy produkcji kontraktowej metodą formowania wtryskowego tworzyw sztucznych!

Dlaczego warto wybrać produkcję kontraktową w zakresie formowania wtryskowego tworzyw sztucznych?

Opłacalność

Dzieje się tak, ponieważ produkcja kontraktowa metodą wtrysku tworzyw sztucznych ma stosunkowo niskie koszty ogólne. Istnieje zniechęcenie do kapitałochłonnych inwestycji w maszyny.

Zakup hurtowy materiałów jest tańszy. Zautomatyzowane procesy zwiększają wydajność. Dzięki automatyzacji następuje redukcja ogólnych kosztów pracy.

Precyzyjne narzędzia pomagają zminimalizować błędy produkcyjne. Koszty konserwacji są dzielone. Koszty prototypowania są jasno określone w tej umowie. Otrzymujesz przewidywalne wydatki. Ta metoda pomaga zarządzać dostępnym budżetem.

Optymalizacja zasobów

Produkcja kontraktowa metodą wtrysku tworzyw sztucznych optymalizuje wykorzystanie zasobów. Profesjonaliści i zaawansowany sprzęt są pozyskiwani z zewnątrz.

Marnowaniu materiału zapobiega się również poprzez stosowanie precyzyjnych form. Obniża to koszty zapasów w produkcji just-in-time. Zdolność produkcyjna jest elastyczna.

Profesjonalne podejście do projektowania i prototypowania jest stosowane. Zużycie energii jest oszczędzane poprzez różne procesy. Ta strategia uwalnia zasoby wewnętrzne. Zarządzanie zasobami staje się usprawnione.

Dostęp technologiczny

Produkcja kontraktowa poprzez formowanie wtryskowe tworzyw sztucznych daje dostęp do nowoczesnej technologii. Oprogramowanie CAD zwiększa precyzję projektowania. Maszyny CNC zapewniają skomplikowane formy do formowania obiektów. Robotyka zwiększa wydajność produkcji. Monitorowanie w czasie rzeczywistym zapewnia jakość.

Oprogramowanie symulacyjne przewiduje wyniki. Szybkie maszyny do formowania wtryskowego mają krótkie czasy cyklu. Sam w sobie dostęp do tych technologii jest nieuzasadnienie drogi. Integracja technologii prowadzi do lepszej jakości produktu.

Elastyczność

Produkcja kontraktowa metodą formowania wtryskowego tworzyw sztucznych zapewnia elastyczność w produkcji. Akceptowalne są zarówno małe, jak i duże partie. Łatwo jest wprowadzać zmiany w projekcie. Ważne jest również, aby pamiętać, że można używać wielu materiałów. Różne produkty są produkowane w tym samym czasie.

Krótkie cykle pozwalają na natychmiastową reakcję na nowe zapotrzebowania. Harmonogramy produkcji są regulowane. Outsourcing pomaga skoncentrować się na kluczowych procesach. Elastyczność zwiększa reaktywność rynku. Takie podejście odpowiada na dynamiczne potrzeby.

Skalowalność

Produkcja kontraktowa metodą wtrysku tworzyw sztucznych ułatwia rozszerzanie operacji. Skala produkcji waha się od prototypów aż do produkcji masowej.

Duże wolumeny są łatwo przetwarzane przez zautomatyzowane systemy. Skalowanie w górę utrzymuje jakość. Harmonogramy produkcji są spójne. Można wnioskować, że zarządzanie zapasami reaguje na zmiany popytu. Łańcuch dostaw jest wydajny. Skalowalność wspiera ekspansję rynku. Ten model ewoluuje wraz z rozwojem Twojej firmy.

Jakie są najważniejsze kwestie do rozważenia przy wyborze producenta formowania wtryskowego na zlecenie?

Możliwości produkcyjne

Produkcja kontraktowa metodą formowania wtryskowego tworzyw sztucznych opiera się na wysoce wyspecjalizowanych procesach. Upewnij się, że dostawca ma maszyny o dużej wydajności. Upewnij się, że wszystkie rozmiary form są zgodne z wymaganymi specyfikacjami. Sprawdź formy wielogniazdowe. Upewnij się, że działają z różnymi rodzajami materiałów, takimi jak ABS lub nylon.

Szukaj zautomatyzowanych systemów. Pomiń procesy wtórne, takie jak formowanie wtryskowe. Upewnij się, że mają one ścisłe tolerancje. Możliwości wpływają na jakość i wydajność. Wybierz wszechstronnego producenta.

Doświadczenie i wiedza specjalistyczna

Odpowiednie wcześniejsze doświadczenie w produkcji kontraktowej metodą formowania wtryskowego tworzyw sztucznych jest bezcenne. Sprawdź ich wieloletnie doświadczenie w branży. Upewnij się, że rozważane oprogramowanie jest w stanie obsługiwać skomplikowane geometrie. Przyjrzyj się poprzednim projektom. Sprawdź świadomość materiałów termoplastycznych.

Upewnij się, że kandydat ma wcześniejsze doświadczenie w używaniu form o wysokiej precyzji. To prawda, wiedza specjalistyczna w zakresie projektowania i prototypowania ma znaczenie. Doświadczenie zapewnia wysokiej jakości pracę. Ich przeszłość wpływa na Twój projekt w taki czy inny sposób. Zaufaj sprawdzonemu doświadczeniu.

Zapewnienie jakości

Jakość jest istotnym aspektem w produkcji kontraktowej metodą formowania wtryskowego tworzyw sztucznych. Staraj się ściśle przestrzegać procedur testowych. Upewnij się, że używają maszyn CMM, aby być dokładnym. Sprawdź certyfikaty ISO. Sprawdź ich systemy wykrywania wad.

Upewnij się, że stosują się do metod SPC. Przejrzyj ich dokumentację dotyczącą kontroli jakości. Skuteczne QA zmniejsza liczbę defektów. Warto zauważyć, że zapewnienie jakości gwarantuje niezawodność produktów. Wybierz producenta, dla którego jakość jest priorytetem.

Certyfikaty

Certyfikaty są kluczowe w produkcja kontraktowa metodą wtrysku tworzyw sztucznych branża. Sprawdź, czy firma spełnia normę ISO 9001. Poszukaj zgodności z normą ISO 13485 dla części medycznych. Sprawdź zgodność z normą AS9100 w przemyśle lotniczym. Upewnij się, że spełniają normy RoHS.

Certyfikaty odzwierciedlają standardy procesowe. Zapewniają zgodność z przepisami. Certyfikaty demonstrują oddanie jakości. Budują zaufanie do jakości. Wybieraj certyfikowanych producentów.

Niezawodność

Niezawodność jest ważnym aspektem w produkcji kontraktowej metodą formowania wtryskowego tworzyw sztucznych. Sprawdź, jak często dostarczają swoje zadania na czas. Dąż do spójności harmonogramów produkcji.

Określ, w jakim stopniu są w stanie obsłużyć duże zamówienia. Potwierdź ich praktyki konserwacyjne. Niezawodność zapewnia ciągłość łańcucha dostaw.

Należy przejrzeć spostrzeżenia dotyczące niezawodności zebrane z opinii klientów. Oceń ich podejście do problemów. Właściwi partnerzy pomagają projektowi odnieść sukces. Niezawodni producenci utrzymują stałą wydajność.

W jaki sposób utrzymywana jest jakość w produkcji kontraktowej metodą formowania wtryskowego tworzyw sztucznych?

Kontrola jakości

Produkcja kontraktowa formowania wtryskowego tworzyw sztucznych również utrzymuje wysoki standard kontroli jakości. Maszyny CMM są używane do zapewnienia dokładności wymiarów. Metody SPC śledzą stabilność procesów. Analiza danych w czasie rzeczywistym identyfikuje zmiany. Systemy wykrywania wad wykrywają defekty.

Losowe pobieranie próbek zapewnia również spójność partii. W całym procesie zachowane są ścisłe tolerancje. Zespoły ds. zapewnienia jakości monitorują każdy proces produkcji. Dokumentacja śledzi wskaźniki jakości. Zapewnienie jakości jest istotne, aby zagwarantować niezawodność produktu.

Normy

Formowanie wtryskowe tworzyw sztucznych na potrzeby produkcji kontraktowej jest w dużym stopniu znormalizowane. ISO 9001 gwarantuje, że zarządzanie jakością jest utrzymywane na określonym poziomie. ISO 13485 zapewnia standardy urządzeń medycznych. AS9100 certyfikuje zgodność z wymaganiami lotniczymi.

RoHS dotyczy zarządzania substancjami niebezpiecznymi. Normy ustalają podstawową jakość. Zapewniają przestrzeganie przepisów. Certyfikacje są zgodne ze standardami branżowymi. Normy można zdefiniować jako ramy jakości. Zgodność zwiększa niezawodność produktu.

Metody inspekcji

Metody kontroli w produkcja kontraktowa metodą wtrysku tworzyw sztucznych są zatem kompleksowe. Kontrola wizualna identyfikuje wady widoczne na powierzchni. Maszyny CMM potwierdzają zgodność z wymiarami.

Badanie wytrzymałości na rozciąganie weryfikuje wytrzymałość materiału. Badania ultradźwiękowe wykrywają wady wewnętrzne. SPC monitoruje zmiany w procesie. Inspekcje w linii produkcyjnej zapewniają jakość w czasie rzeczywistym. Losowe pobieranie próbek weryfikuje spójność. Prawidłowe inspekcje zapewniają, że problemy są uwydatniane na początkowych etapach. Zapewnia to wysokiej jakości wyniki.

Typowe wady

Jeśli chodzi o wady produkcja kontraktowa metodą wtrysku tworzyw sztucznych, podejmowane są środki ostrożności, aby ich uniknąć. Wady chłodzenia prowadzą do zapadnięć. Dzieje się tak z powodu różnicowego skurczu materiału. Wypływka występuje, gdy występuje nadmierne ciśnienie wtrysku.

Krótkie ujęcia oznaczają, że przepływ materiału jest niewystarczający. Ponieważ spoiny powstają, gdy łączą się dwa lub więcej frontów topienia, powstają linie spoin.

Pustki są definiowane jako kieszenie powietrza zamknięte w materiale. Ślady przypalenia są spowodowane ciepłem. Wczesne rozpoznanie wszelkich defektów zapewnia również podjęcie działań korygujących. Dzięki temu utrzymuje się jakość produktu.

Jakie materiały są stosowane w formowaniu wtryskowym tworzyw sztucznych?

Tworzywa termoplastyczne

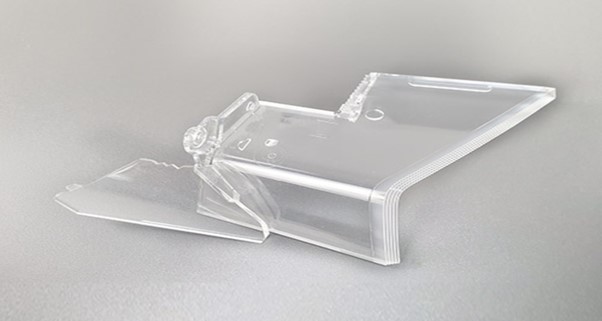

Termoplasty są często używane w produkcji kontraktowej metodą formowania wtryskowego tworzyw sztucznych. Niektóre z najczęściej używanych materiałów to ABS, poliwęglan i nylon. Formowanie wtryskowe ABS zapewnia odporność na uderzenia. Poliwęglan zapewnia przejrzystość optyczną. Nylon zwiększa odporność na zużycie.

Materiały te są topione i wtryskiwane. Utwardzają się po schłodzeniu. Tworzywa termoplastyczne to materiały, które można ponownie topić i kształtować wielokrotnie. Mogą być stosowane w różnych kontekstach. Są bardzo elastyczne pod względem zastosowania. Tworzywa termoplastyczne zapewniają trwałe produkty. Przejdź do materiały do formowania wtryskowego strona, na której dowiesz się, jak dobrać materiały do swojego projektu formowania.

Tworzywa sztuczne termoutwardzalne

Tworzywa sztuczne termoutwardzalne są ważne w procesie produkcji kontraktowej metodą formowania wtryskowego tworzyw sztucznych. Niektóre z powszechnych przykładów obejmują żywice epoksydowe i fenolowe. Przechodzą one proces utwardzania. Jednak nie można ich ponownie stopić po utwardzeniu.

Materiały te są wysoce odporne na ciepło. Mają lepsze właściwości mechaniczne. Te tworzywa termoutwardzalne są bardzo odpowiednie do części elektrycznych. Ich stabilność jest również doskonała, zwłaszcza po wystawieniu na działanie ciepła. Tworzywa termoutwardzalne zapewniają długotrwałą wydajność. Są jednak przydatne tam, gdzie wymagane jest ich zastosowanie.

Właściwości materiału

Właściwości materiału są krytyczne w produkcji kontraktowej formowania wtryskowego tworzyw sztucznych. Wytrzymałość na rozciąganie wskazuje na zdolność do przeciwstawiania się pęknięciom. Moduł zginania wskazuje na sztywność. Odporność na uderzenia ocenia trwałość. Stabilność cieplna jest ważna, jeśli chodzi o wytrzymałość cieplną.

Odporność chemiczna definiuje zdolność materiału do pracy w trudnych warunkach. Stabilność wymiarowa zapewnia, że rozmiar części nie zmienia się. W przypadku części izolacyjnych istotne są właściwości elektryczne. Właściwości materiału kierują wyborem. Zapewniają optymalną wydajność.

Kryteria wyboru

Dzieje się tak, ponieważ kryteria wyboru dotyczą produkcji kontraktowej w formowaniu wtryskowym tworzyw sztucznych. W przypadku sekcji nośnych należy wziąć pod uwagę wytrzymałość na rozciąganie. Ocenić stabilność termiczną w przypadku zastosowań w wysokich temperaturach. Określić zgodność w wymagających środowiskach chemicznych.

Wybierz materiały odporne na uderzenia, aby uzyskać trwałe produkty. Zbadaj moduł sprężystości przy zginaniu pod kątem potrzeb sztywności. Przeanalizuj koszty w odniesieniu do ograniczeń budżetowych.

Powiąż właściwości z wymaganiami aplikacji. Kryteria wyboru pomagają w określeniu odpowiedniości materiału. Właściwy wybór zwiększa jakość produktu.

SINCERE TECH jest jednym z 10 najlepszych Firmy zajmujące się formowaniem wtryskowym tworzyw sztucznych w Chinach. Ta firma zajmująca się formami ma różnych członków zespołu, aby rozwiązać problem formowania konsumenckiego. Jedną z najważniejszych rzeczy jest to, że ta firma ma dobrze wykwalifikowanych i doświadczonych projektantów. Ta firma nie tylko oferuje formy plastikowe, ale także oferuje sprzęt do formowania tworzyw sztucznych, maszyny do formowania, usługa formowania wtryskowego, szkolenia w zakresie formowania tworzyw sztucznych i wiele więcej.

Ten narzędzia do formowania tworzyw sztucznych sprzęt jest dostępny we wszystkich rozmiarach, modelach i kształtach. Tak więc, konsument może wybrać sprzęt zgodnie ze swoimi preferowanymi stylami. Każdy konsument może otrzymać maszyny do formowania tylko za pośrednictwem tej firmy, ponieważ ta firma zapewnia tylko nieskończone rozwiązania dla maszyn do formowania.

Każda część maszyn do formowania jest testowana przy użyciu różnych rodzajów sprzętu. Dopiero potem mogą dostarczyć maszynę konsumentom. Ta firma produkująca formy może zapewnić produkty formowane z pełną gwarancją i rękojmią. Jeśli klient chce otrzymać maszynę do formowania, może po prostu usiąść w domu i zamówić nazwę maszyny za pośrednictwem strony internetowej firmy produkującej formy. Firma Mold Company dostarczy maszyny z wygody Twojego biura lub domu.

Jedną z najważniejszych rzeczy jest to, że ta firma dostarczy wszystkie produkty formowane z tworzyw sztucznych w bardzo rozsądnej cenie. Ta firma może ukończyć projekt w terminie. Jeśli maszyna zostanie naprawiona, nie ma się czym martwić. Firma produkująca formy wyśle utalentowanych inżynierów do swojego przemysłu. Ten inżynier szybko naprawi problem z maszynami za darmo. Ta firma będzie produkować wyłącznie markowe produkty dla konsumentów.

Firma produkująca formy do tworzyw sztucznych

Jeśli konsumenci chcą uzyskać więcej informacji na temat naszej Producent form plastikowychSkontaktuj się z nami już teraz.

Najwyżej oceniane formowane tworzywa sztuczne zaspokajają potrzeby w krótkim czasie, a specjalne produkty zapewniają klientom opłacalność przy wyborze doskonałych formowanych tworzyw sztucznych. Renomowany producent przekazuje formowane tworzywa sztuczne wraz z formowanymi wtryskowo tworzywami sztucznymi, elektronicznymi tworzywami sztucznymi, termoformowanymi tworzywami sztucznymi i obudowami ABS, przelotkami, stemplami atramentowymi, urządzeniami kuchennymi, plastikowymi pojemnikami transportowymi, plastikowymi rolkami, plastikowymi kołnierzami, formowanym sprzętem stereo i tak dalej. Szybkość zapewniana przez najlepszych promotorów, takich jak SINCERETECH, dba o zadowolenie klienta przy każdej dostawie produktu. Pośpieszne projekty stają się wolne od wad i w terminie dzięki innowacyjnym koncepcjom wykorzystywanym w formowanych tworzywach sztucznych.

Każdy plastik zaprojektowany dla potrzeb klientów i oferują tani koszt bez uszczerbku dla jakości. Pojedynczy taras - firma SINCERE TECH Mold dostarcza kompletne Formowanie wtryskowe ABS, PP, PA, PC, PPSU i inne rodzaje produkty formowane wtryskowo a w celu uzyskania wymaganych kół zębatych z tworzywa sztucznego klient powinien podać proste dane, takie jak numer prototypu tworzywa sztucznego, numer RAL lub numer Panton, zapotrzebowanie/ilość w ujęciu tygodniowym, rocznym i miesięcznym.

Potrzeby dotyczące opakowania, niezbędne informacje, czy obróbka powierzchni jest wymagana, czy nie, szczegóły montażu, takie jak wymagane lub nie, informacje dotyczące ilości i zapotrzebowania na kolory zgodnie z produktem itd. Członkowie panelu tej firmy mają ogromne doświadczenie w formowanie tworzyw sztucznych i pomagają klientom w zakresie konieczności różnych procedur, takich jak chromowanie UV i główna obróbka powierzchni, jak malowanie poliuretanem, aż po pakowanie.

Wniosek

Przyjrzyj się bliżej kontraktowej produkcji tworzyw sztucznych formowanie wtryskowe aby odkryć zawiłości i korzyści procesu. Począwszy od projektowania do postprodukcji, żaden etap nie jest mniej ważny. Aby wykorzystać te korzyści, przejdź do Produkcja kontraktowa OEM Chiny strona. Zrób pierwszy krok z niezawodnym sojusznikiem.