Czym jest frezowanie CNC

Wiedza o co to jest frezowanie CNC pozwala zrozumieć proces. Niektóre z tematów omawianych na tym blogu obejmują prędkości wrzeciona, prędkości posuwu, ruchy osi, kody G i sterowniki maszyn. Opiszemy również, jak te części łączą się, aby działać jako pojedyncza jednostka. Frezowanie CNC wymaga dużej precyzji. Musisz co to jest frezowanie CNC 101, aby dowiedzieć się więcej.

Jak działa frezowanie CNC?

Przegląd procesu

Frezowanie CNC wykorzystuje Kody G i kody M. To porusza wrzeciono. Stół podtrzymuje obrabiany przedmiot. Czym jest frezowanie CNC jest niezbędne do nauczenia się. Służy do obracania narzędzia tnącego. Tworzą precyzyjne kształty.

Może ciąć z różną prędkością. Obroty na minutę i prędkość posuwu należą do parametrów, które ją regulują. Osie X, Y, Z dyktują proces. Produkuje części z precyzją. Ruchy są koordynowane przez sterownik maszyny.

Programowanie CNC

Program instruuje frezarkę CNC, co należy zrobić. Używa kodów G do ruchów. Kody M sterują funkcjami pomocniczymi. Ścieżka narzędzia definiuje ruch narzędzia tnącego.

Uruchamia się i zatrzymuje. Prędkość wrzeciona ma znaczenie. Wprowadzają parametry dla każdej osi. Zapewnia to precyzyjną obróbkę. Jest używany przed cięciem, aby sprawdzić błędy. Kontroler CNC odbiera i interpretuje polecenia.

Ruchy maszynowe

Ruchy maszyn w frezowaniu CNC są dokładne. Obejmuje to oś X, oś Y i oś Z. Wrzeciono obraca się. Tnie materiał. Liniowość kontroluje narzędzie.

Ustawiają prędkości podawania i głębokości. Wejścia są kontrolowane przez panel sterowania. Zapewnia to dokładność, która prowadzi do doskonałych części. Silniki serwo sterują prędkością. Frezarki CNC tworzą dokładne formy.

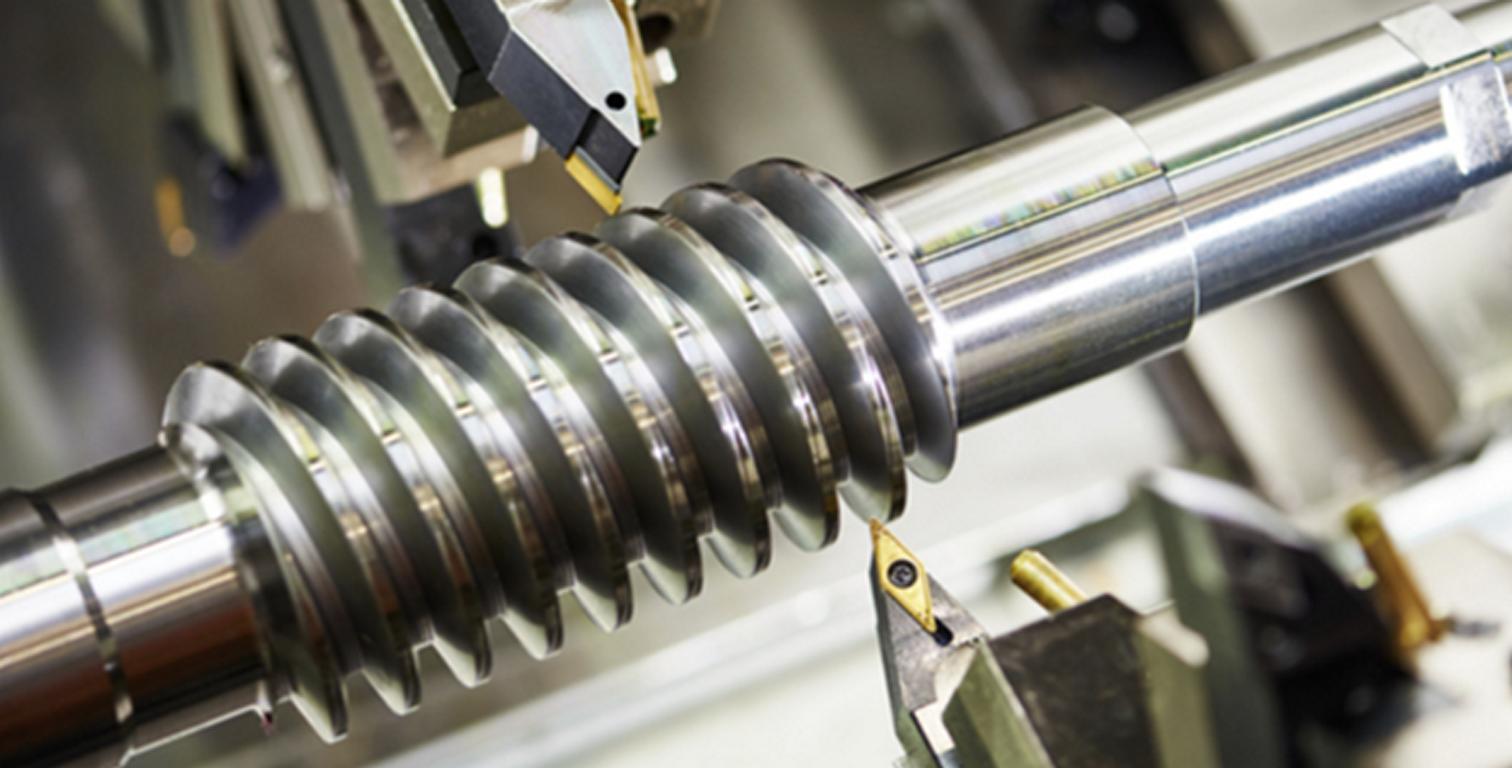

Narzędzia tnące

Narzędzia tnące w frezarkach CNC są istotne. Czym jest frezowanie CNC, pomoże Ci to lepiej zrozumieć. Używa się frezów trzpieniowych i wierteł. Uchwyt narzędziowy je zabezpiecza. Szybko się obracają. Tną materiał.

Wpływ na to mają takie parametry jak RPM. Liczba rowków ma znaczenie. Ma to wpływ na usuwanie wiórów. Wrzeciono mocno chwyta narzędzie. Zapewnia to czyste cięcia. Jedno narzędzie tworzy różne kształty.

Jakie są główne komponenty frezarki CNC?

Rama maszyny

Rama podtrzymuje wszystkie inne komponenty maszyny CNC. W tym przypadku jest ona mocna i stabilna. Wymagają one mocnego fundamentu. Jest on wykonany z metalu.

Niektóre części obejmują szyny, śruby i nakrętki. Utrzymuje stabilność maszyny. Dokładność jest bardzo ważna w procesie frezowania CNC. Oznacza to, że małe błędy mogą zniszczyć części.

Rama musi być sztywna. Niektóre ramy są wykonane z żelaza. Ważą dużo. Ramy mogą mieć różne kształty. Pomaga to w podtrzymywaniu maszyny. Ramy muszą być dobrze zbudowane.

Wrzeciono

Wrzeciono jest centralnym elementem frezowania CNC. Czym jest frezowanie CNC? Warto wiedzieć. Szybko się obraca. Może osiągnąć wiele obrotów na minutę. Trzymają narzędzia tnące. Kołysze się w górę i w dół. To powoduje otwory. Wrzeciona wykorzystują łożyska.

Zmniejszają tarcie. Utrzymują chłód. Prędkość wrzeciona ma znaczenie. Większe prędkości tną szybciej. Potrzebne są wentylatory chłodzące. Niektóre wrzeciona są elektryczne. Inne wykorzystują powietrze. Ta część jest kluczowa. Dlatego jest starannie wykonana.

Panel sterowania

Panel sterowania obsługuje maszynę CNC. Ma wiele przycisków. Tutaj wprowadzasz polecenia. Ekrany pokazują ustawienia. Pomagają ci śledzić proces. Panel ma CPU. Uruchamia programy.

Może to być ekran dotykowy. Sterowanie jest bardzo precyzyjne. Wprowadzanie danych odbywa się w kodach G. Instruują one maszynę, co ma robić. Ważne są wyłączniki bezpieczeństwa. Panel musi być łatwy w użyciu. Umożliwia to frezowanie CNC.

Silniki osiowe

Silniki osi transportują części CNC. Czym jest frezowanie CNC jest interesujące. Regulują ruch w kierunkach X, Y i Z. Umożliwiają precyzyjne ruchy. Mogą one wynosić do mikronów.

Używają silników krokowych. Zapewniają one dokładną kontrolę. Silniki są mocne. Pomaga to w przypadku wielu części. Silniki wymagają chłodzenia. Mogą się nagrzewać. Oznacza to, że silniki osi wymagają niezawodności. Dlatego są dobrze skonstruowanyPrawidłowa konfiguracja ma kluczowe znaczenie.

Zmieniacz narzędzi

Zmieniacz narzędzi działa bardzo szybko. Przechowuje wiele narzędzi. Może być automatyczny. Zmniejsza to przestoje. Ważne jest, aby narzędzia były ostre. Zmienia je szybko. Mają czujniki. Zapewnia to prawidłowe umieszczenie. Zmieniacz narzędzi ma magazynek. Przechowuje on narzędzia.

Jest to kluczowe dla zwiększenia produktywności. Wszystkie narzędzia mają określoną funkcję. Ich wymiana musi być szybka. Należy zauważyć, że cały proces jest w pełni zautomatyzowany. Dzięki temu frezowanie CNC jest wydajne.

| Część | Funkcjonować | Tworzywo | Typowe modele | Kluczowe specyfikacje | Konserwacja |

| Rama maszyny | Wsparcie strukturalne | Żeliwo, stal | Haas VF-2, DMG MORI | Waga: 2000-3000 kg | Smarowanie, czyszczenie |

| Wrzeciono | Obraca narzędzie tnące | Stal stopowa | BT40, HSK63 | Obroty: 12 000-30 000 | Kontrola łożysk |

| Panel sterowania | Interfejs użytkownika | Plastik, metal | FANUC, Siemens | Ekran: 10-15 cali | Aktualizacje oprogramowania |

| Silniki osiowe | Napędza ruch osi | Aluminium, stal | NEMA 23, silniki serwo | Moment obrotowy: 2-10 Nm | Kontrole wyrównania |

| Zmieniacz narzędzi | Przełączniki narzędzi tnących | Stal, aluminium | Parasol, karuzela | Pojemność: 10-30 narzędzi | Kontrole pneumatyczne |

Tabela przedstawiająca główne komponenty frezarki CNC!

Jakie materiały można frezować za pomocą maszyn CNC?

Metale

Frezowanie CNC kształtuje metale takie jak stal i aluminium. Posiada wrzeciono obracające się z prędkością 8000 obr./min. Dokładność tej maszyny wynosi 0,001. Głowica narzędzia przesuwa się w kierunkach X, Y, Z.

Mogą zmieniać narzędzia zamiennie. To oszczędza czas. Chłodziwo utrzymuje niską temperaturę. Wióry schodzą z obrabianego przedmiotu. Pliki CAD są używane jako odniesienie.

Jednostka sterująca maszyny podąża za programem. To tworzy złożone kształty. Metal rozwija gładkie krawędzie. Imadło trzyma go mocno. Prędkość wrzeciona jest w rzeczywistości ważnym czynnikiem. Ostatnia sekcja jest dobra.

Tworzywa sztuczne

Frezowanie CNC formuje również tworzywa sztuczne. Wrzeciono obraca się bardzo szybko z prędkością 12000 obr./min. Wykorzystuje wiertła do różnych cięć. Poruszają się one w trzech wymiarach. W ten sposób powstają precyzyjne części. Materiał jest mocowany za pomocą zacisków.

Jednostka sterująca skanuje plik CAD. To prowadzi każde cięcie. Wióry są umieszczane w próżni. Narzędzie jest chłodzone przez maszynę. Zapobiega to stopieniu. Tworzywa sztuczne stają się schludnymi kształtami. Stół utrzymuje je w poziomie. Muszę Obróbka CNC PEEK aby dowiedzieć się więcej.

Cięcie odbywa się za pomocą narzędzia znanego jako frezy trzpieniowe. Tworzą czyste krawędzie. Jest to szybkie i precyzyjne. Część plastikowa jest gotowa.

Kompozyty

Kompozyty są znane z frezowania maszynami CNC. Wrzeciono obraca się z prędkością 10 000 obr./min. Narzędzia tnące tną warstwy. Porusza się również na wszystkich trzech osiach. Chłodzi je płyn roboczy w maszynie.

Odczytuje plik CAD w poszukiwaniu kształtów. Dzięki temu powstają złożone projekty. Wióry są usuwane powietrzem. Imadło utrzymuje je na miejscu. Jednostka sterująca działa zgodnie z programem. Automatycznie zmienia narzędzia.

Na tym etapie kompozyt uzyskuje gładkie krawędzie. Proces jest wydajny. Tworzy mocne i lekkie komponenty. Stół porusza się precyzyjnie. Ostatnia część jest szczegółowo opisana.

Drewno

Rzeźby wykonane frezowaniem CNC są gładkie na drewnie. Czym jest frezowanie CNC, można wyjaśnić więcej. Wrzeciono obraca się z prędkością 7500 obr./min. Wiertła są różne dla różnych cięć. Poruszają się w kierunku X, Y, Z. Drewno zostaje mocno ściśnięte. Jednostka sterująca działa w oparciu o pliki CAD. Prowadzi każde cięcie.

Odkurzacz usuwa wióry. Chłodziwo ma funkcję chłodzenia narzędzia. Maszyna pracuje i formuje precyzyjne kształty. Stół porusza się precyzyjnie. Zapewnia to dokładność. Frezy trzpieniowe tną bardzo dobrze.

Tworzą czyste krawędzie. Część drewniana wydaje się czysta. Tak CNC frezuje drewno. Proces jest szybki.

Ceramika

Ceramikę można również frezować za pomocą CNC. Wrzeciono obraca się z prędkością 6000 obr./min. Używa wierteł z końcówkami diamentowymi. Działają one w trzech wymiarach. Chłodziwo zapobiega pęknięciom. Innymi słowy, plik CAD kontroluje działanie maszyny. Dzięki temu powstają skomplikowane kształty. Wióry są usuwane za pomocą powietrza.

Imadło zapewnia mocne pozycjonowanie ceramiki. Jednostka sterująca przełącza narzędzia. Jest zgodna z programem co do joty. Maszyna wytwarza ostre krawędzie. Tworzy mocne, szczegółowe części.

Stół porusza się dokładnie. Ceramika pozostaje chłodna. Uzupełniają ją dotykiem. Część jest trwała.

Jakie są rodzaje frezarek CNC?

Frezarki pionowe

Frezowanie CNC wykorzystuje obróbkę pionową z ruchami X, Y i Z. Te maszyny są wyposażone we wrzeciono i silnik. Wrzeciono porusza się również w górę i w dół. Jest sterowane przez kod G. Ten typ maszyny ma przymocowany stół. Stół podtrzymuje obrabiany przedmiot. Stosują frezy trzpieniowe do cięcia materiałów.

Ta konfiguracja umożliwia precyzyjne cięcie. Prędkość może być ustawiona na poziomie 1200 obr./min. Ważne są takie czynniki, jak głębokość i szybkość posuwu. Frezarki pionowe są dokładne w działaniu. Są idealne, jeśli chodzi o skomplikowaną pracę.

Frezarki poziome

Frezowanie CNC obejmuje maszyny poziome. Posiadają one wrzeciono, które porusza się poziomo. Wrzeciono obraca się z prędkością 1500 obr./min. Do cięcia materiałów używa się frezów czołowych. Maszyna ta porusza się wzdłuż osi X.

Oś Y jest przydatna do ruchów w lewo i w prawo lub przesunięć. Przedmiot obrabiany jest umieszczony na stole. Obsługują duże zadania. Dzięki temu można łatwo wykonywać głębokie cięcia. Prędkość i posuw maszyny są bardzo ważne. Frezarki poziome są mocne. Dlatego są często używane.

Frezarki wieloosiowe

Frezowanie CNC wykorzystuje wiele osi w swoich operacjach. Działają one z osiami XYZ i A, B. Wrzeciono obraca się na wiele sposobów. Umożliwia to złożone cięcia. Posiada panel sterowania. Panel sterowania określa wartości. Aby uzyskać precyzję, wykorzystują śruby kulowe. Pomaga to w czynnościach udoskonalających.

Prędkość maszyna może wynosić 1800 obr./min. Obrabiany przedmiot obraca się na stole obrotowym. Frezarki wieloosiowe są zaawansowane. Osiągają skomplikowane projekty. Jest to dobre dla szczegółowej pracy.

Frezarki bramowe

Frezowanie CNC obejmuje maszyny bramowe. Posiadają one stały most. Wrzeciono przesuwa się po bramie. Ta konfiguracja zapewnia stabilność. Zawiera mocny silnik. Silnik pracuje z prędkością 2000 obr./min.

Ta maszyna radzi sobie z dużymi elementami obrabianymi. Oś X i oś Y są szerokie. Do cięcia używa się frezów trzpieniowych, które są z natury wytrzymałe. Panel sterowania zmienia ustawienia. Frezarki bramowe są wytrzymałe. Wykonują zadania wymagające dużej wytrzymałości. Precyzja jest niezrównana.

Frezarki łożowe

Frezowanie CNC ma maszyny typu łożowego. Czym jest frezowanie CNC odpowiada na wiele pytań. Zawierają one stałe wrzeciono. Stół przesuwa się wzdłuż osi X. Zapewnia stabilność. Prędkość wrzeciona wynosi 1600 obr./min.

Ta maszyna wykorzystuje śrubę kulową dla dokładności. Nadaje się do stosowania w przypadku ciężkich materiałów. Wykonują duże zadania. Stół służy do podparcia obrabianego przedmiotu. Umożliwia to dokładne cięcie. Panel sterowania określa wartości. Frezarki łożowe są niezawodne. Wykonują solidne operacje.

Jak wybrać odpowiednią frezarkę CNC?

Wymagania aplikacji

W frezowaniu CNC kody G są używane do tłumaczenia ruchu wrzeciona. Wymaga to precyzji. Osie X, Y i Z działają. To narzędzie jest używane do cięcia metali lub tworzyw sztucznych. Wrzeciono obraca się szybko. Wartości takie jak 3000 obr./min są znaczące. Oprogramowanie CAM pomaga w planowaniu. Prędkość posuwu i głębokość mogą mieć znaczenie.

Powinny one uzupełniać zadanie, które ma zostać wykonane. Dzięki temu części pozostają dokładne. Proces regulują sterowniki FANUC lub Siemens. Są one kluczowe. Inne frezy obejmują frezy kuliste lub płaskie. Polecenia są realizowane precyzyjnie przez maszynę.

Zgodność materiałów

Należy również pamiętać, że różne materiały wymagają różnych środowisk. Frezowanie CNC dostosowuje się. Stosują kody w celu określenia, gdzie ciąć. Jest to kluczowe. Stal nierdzewna wymaga niskich prędkości posuwu. Zapewnia bezpieczeństwo narzędzi. Aluminium umożliwia szybsze cięcie. Twardość narzędzia ma znaczenie.

Istnieją różne rodzaje frezów do drewna. Prędkość wrzeciona musi być zatem proporcjonalna do obrabianego materiału. Oprogramowanie CAM podejmuje właściwą decyzję. Smary są używane do chłodzenia części. Pomaga to uniknąć uszkodzeń. W procesie biorą udział takie czynniki, jak moment obrotowy i moc.

Potrzeby precyzji

Dokładność jest bardzo ważna podczas frezowania CNC. Czym jest frezowanie CNC wyjaśnia więcej na ten temat. Mikrony są używane przez maszyny do dokładności. Narzędzie podąża za kodem G. Musi być dokładne. Enkodery liniowe pomagają w określaniu ruchu. Zapewnia to ścisłe tolerancje. Kontrastujące osie muszą być w harmonii.

W tym pomagają śruby kulowe i prowadnice. To utrzymuje błędy na niskim poziomie. Dokładność jest kluczową cechą sterownika, ponieważ determinuje osiągane wyniki. Funkcje takie jak kompensacja luzów są pomocne.

Gwarantują one prawidłową ścieżkę narzędzia. Wszystkie powinny być w harmonii z zaprojektowaną częścią. Ważne jest sprawdzenie pomiarów.

Wolumen produkcji

Frezowanie CNC obsługuje różne objętości. Można wykonywać zarówno małe i średnie wolumeny produkcji, jak i produkcję na dużą skalę. Ma to wpływ na ustawienia. Używają tych samych kodów G. Oba używają tego samego kodu G. Zmiany narzędzi są zautomatyzowane. Zmieniacze palet pomagają w przyspieszeniu.

Wydajność maszyny ma znaczenie. To decyduje o tym, ile części produkuje. Oprogramowanie CAM optymalizuje ścieżki. Czas cyklu jest kluczowy. Wskazuje, ile czasu zajmuje wykonanie konkretnej części. Prędkość może się różnić w zależności od użytych materiałów. Zadania objętościowe wymagają mocnych instrumentów.

Ograniczenia budżetowe

Koszty frezowania CNC są różne. Początkowa cena maszyny ma znaczenie. Obejmuje to sterowniki i wrzeciona. Każdy model ma swój własny przedział cenowy. Koszty konserwacji są stałe. Elementy takie jak narzędzia i chłodziwa stanowią część całkowitego kosztu. Należy je wziąć pod uwagę. Wydajność oszczędza pieniądze. Oprogramowanie CAM pomaga. Zmniejsza marnotrawstwo.

Zmniejszona prędkość cięcia i posuwy również prowadzą do wzrostu kosztów. Ta równowaga jest kluczowa. Modernizacje mogą być kosztowne. Wybór odpowiedniej maszyny okaże się opłacalny w dłuższej perspektywie.

Jakie są zalety frezowania CNC?

Wysoka precyzja

Ponadto frezowanie CNC jest korzystne, ponieważ umożliwia tworzenie bardzo dokładnych części. Co to jest frezowanie CNC, warto wiedzieć. Ta maszyna ma ruchy sterowane przez kod G. Może ciąć do grubości 0,001 cala. To super maleństwo! Wrzeciono może obracać się do 30000 obr./min.

Frezy i wiertła to niektóre z urządzeń używanych do nadawania właściwego kształtu częściom. Stół podtrzymuje elementy, aby zachować stabilność. Chłodziwo utrzymuje je w chłodzie. Zapobiega to przegrzaniu.

Jest to przydatne do tworzenia małych komponentów, takich jak koła zębate i śruby. Wszystkie są do siebie idealnie dopasowane. Frezowanie CNC jest świetne do dokładnej pracy.

Powtarzalność

Powtarzalność zadań frezowania CNC jest precyzyjna. Oznacza to, że produkuje części stale. Ta maszyna wykorzystuje współrzędne w swoim ruchu. Zazwyczaj cały czas podąża za tą samą sekwencją. Wykorzystuje osie X, Y i Z. Wrzeciono jest ustawione na określoną liczbę obrotów na minutę.

Narzędzia skrawające, takie jak frezy czołowe i gwintowniki, tną części. Utrzymują wszystko takie samo. Stół podtrzymuje każdy element w pozycji. Dzięki temu nie ma ruchu. Spójność jest ważna w przypadku dużych zamówień. Frezowanie CNC jest w tym przypadku doskonałe!

Efektywność

Frezowanie CNC szybko i dokładnie produkuje części. Czym jest frezowanie CNC pomaga zrozumieć, jak to się robi. Ta maszyna zaczyna się od plików CAD. Używa szybkich narzędzi skrawających, takich jak młyny kulowe i rozwiertaki. Ma ustawienia posuwów i prędkości. Wrzeciono może pracować 24/7. Dzięki chłodziwu utrzymuje chłód.

Stół porusza się szybko. To oszczędza mnóstwo czasu. Wszystkie te części są wykonywane szybciej. To może pomóc wykonać wiele elementów w krótkim czasie. Wydajność jest bardzo ważna. Wykonują wiele rzeczy szybko. Frezowanie CNC jest świetne!

Elastyczność

Frezowanie CNC ma możliwość łatwego przełączania się z jednego zadania na drugie. Może tworzyć wiele rodzajów kształtów i rozmiarów. Ta maszyna skanuje projekty CAD/CAM. Wrzeciono ma akcesoria, które obejmują frezy przelotowe i głowice wiertarskie. Pokazuje to, że stół można dostosować do różnych części.

Pomaga to w szybkiej zmianie zadań. Wykorzystuje różne materiały, takie jak metal, plastik, a nawet drewno. Wszystkie te materiały są cięte czysto. Oprogramowanie zmienia ścieżki narzędzi. Elastyczność to zdolność do wykonywania nowych rzeczy. Frezowanie CNC wykonuje wiele zadań. To jest super przydatne!

Niższe koszty pracy

Koszty pracy są redukowane przez frezowanie CNC. Czym jest frezowanie CNC, powie ci więcej. Ta maszyna działa w dużym stopniu samodzielnie. Działa przy użyciu kodu NC. Wiele narzędzi jest zarządzanych przez wrzeciono, takie jak frezy fazujące i wiertła do rowków. Stół porusza się bez żadnej pomocy. Oznacza to mniej pracowników.

Pracuje przez długie godziny. Systemy chłodzenia sprawiają, że działa dobrze. Są ekonomiczne i oszczędzają czas. Ta maszyna wykonuje wiele zadań. Niższe koszty pracy są zawsze dobre. Frezowanie CNC obniża koszty i czas!

Wniosek

Porozumiewawczy co to jest frezowanie CNC demonstruje swoją dokładność. Wykorzystuje kody G, wrzeciona i prędkości posuwu. Aby uzyskać więcej szczegółów, odwiedź FORMA PLASTIKOWA. Frezowanie CNC umożliwia tworzenie precyzyjnych komponentów. Dowiedz się, jak maszyny CNC mogą pracować dla Ciebie.