Czym są zabawki formowane wtryskowo z tworzyw sztucznych?

Plastikowy zabawki formowane wtryskowo to plastikowe zabawki, które powstają w procesie formowania wtryskowego tworzyw sztucznych. To technologia form plastikowych może produkować miliony identycznych zabawek z tworzyw sztucznych z wysokim stopniem precyzji i dokładności. Proces formowania wtryskowego jest wysoce skuteczną metodą produkcji szerokiej gamy zabawek z tworzyw sztucznych, zmniejszając w ten sposób koszt jednostkowy. W okresie świątecznym zabawki te stają się bardzo poszukiwane.

Proces formowania wtryskowego zabawek polega na wtryskiwaniu stopionego plastiku do formy zabawki, gdzie stygnie i zestala się, tworząc pożądany kształt zabawki z tworzywa sztucznego. Formowanie wtryskowe to wydajna i opłacalna metoda masowej produkcji plastikowych zabawek i innych produktów z tworzyw sztucznych, umożliwiająca tworzenie wysoce spersonalizowanych kształtów zabawek formowanych wtryskowo.

Gdy zbliżają się Święta Bożego Narodzenia, wielu rodziców i osób wręczających prezenty zaczyna zastanawiać się nad tym, jakie zabawki kupią dzieciom w swoim życiu. Zabawki formowane wtryskowo z tworzyw sztucznych mogą być wspaniałą opcją z wielu powodów. Oto tylko kilka z nich:

- Trwałość: Jedną z największych zalet plastikowe zabawki formowane wtryskowo jest to, że są one niezwykle trwałe. W przeciwieństwie do zabawek wykonanych z innych materiałów, takich jak tkanina lub papier, plastikowe zabawki mogą wytrzymać ostrą zabawę i przypadkowe upadki. To sprawia, że są one doskonałym wyborem dla dzieci, które są znane z tego, że są wymagające wobec swoich zabawek.

- Bezpieczeństwo: Bezpieczeństwo jest zawsze najważniejsze, jeśli chodzi o zabawki dla dzieci. Wysokiej jakości materiały, wolne od szkodliwych chemikaliów i toksyn, tworzą plastikowe zabawki do formowania wtryskowego. Oznacza to, że są one bezpieczne dla dzieci.

- Różnorodność: Istnieje praktycznie nieskończona różnorodność plastikowe zabawki formowane wtryskowo na rynku. Od figurek akcji i lalek po zabawki edukacyjne i puzzle - każdy znajdzie coś dla siebie i swojej grupy wiekowej.

- Personalizacja: Formowanie wtryskowe pozwala na wysoki poziom personalizacji, jeśli chodzi o projektowanie zabawek. Firmy mogą tworzyć niestandardowe formy dla swoich zabawek, co pozwala im tworzyć unikalne i jedyne w swoim rodzaju przedmioty, które wyróżniają się na półkach sklepowych.

- Przystępność cenowa: Plastikowe zabawki formowane wtryskowo są często bardziej przystępne cenowo niż inne rodzaje zabawek. To sprawia, że są one wspaniałą opcją dla rodziców i osób wręczających prezenty, którzy pracują z ograniczonym budżetem.

Jeśli rozważasz zakup plastikowe zabawki formowane wtryskowo przed świętami, należy pamiętać o kilku rzeczach:

Po pierwsze, wybieraj zabawki, które pasują do wieku i zainteresowań dziecka. Ważne jest również, aby zwracać uwagę na wszelkie ostrzeżenia dotyczące bezpieczeństwa lub zalecenia wiekowe dołączone do zabawki.

Oprócz tych rozważań, warto również pomyśleć o wpływie kupowanych zabawek na środowisko. Pomimo trwałości i długiej żywotności plastikowych zabawek formowanych wtryskowo, niewłaściwa utylizacja może doprowadzić je na wysypiska śmieci. Rozważ zakup zabawek wykonanych z materiałów pochodzących z recyklingu lub łatwych do recyklingu po użyciu, aby zmniejszyć ilość odpadów i chronić środowisko.

Ważny koszt dla zabawek formowanych wtryskowo.

Jeśli planujesz tworzyć własne plastikowe zabawki do formowania i sprzedawać je na materiale, być może będziesz musiał z wyprzedzeniem poznać koszty. Istnieją głównie dwa koszty: koszt formy do zabawek i koszt jednostkowy plastikowych zabawek do formowania. Koszt formy do zabawek jest jednorazowy, a początkowy koszt formy nie jest tani.

Przed wykonaniem zabawek formowanych wtryskowo należy uzyskać formy do zabawek w oparciu o niestandardowy projekt zabawki; stanowi to początkowy koszt formy dla projektu zabawki. Metalowa plastikowa forma do zabawek składa się z dwóch części: "strony wnęki" lub ruchomej połowy i "strony rdzenia" lub stałej połowy.

Rozmiar i złożoność plastikowych zabawek do formowania, wraz z ilością, którą planujesz wyprodukować w jednej formie wtryskowej, dyktują koszt form wtryskowych do zabawek. Podstawowy koszt zabawek do formowania wtryskowego wyniesie około $500 do $10,000, a nawet więcej. Możesz odwiedzić stronę "Ile kosztuje forma wtryskowa?", aby dowiedzieć się więcej o kosztach form wtryskowych.

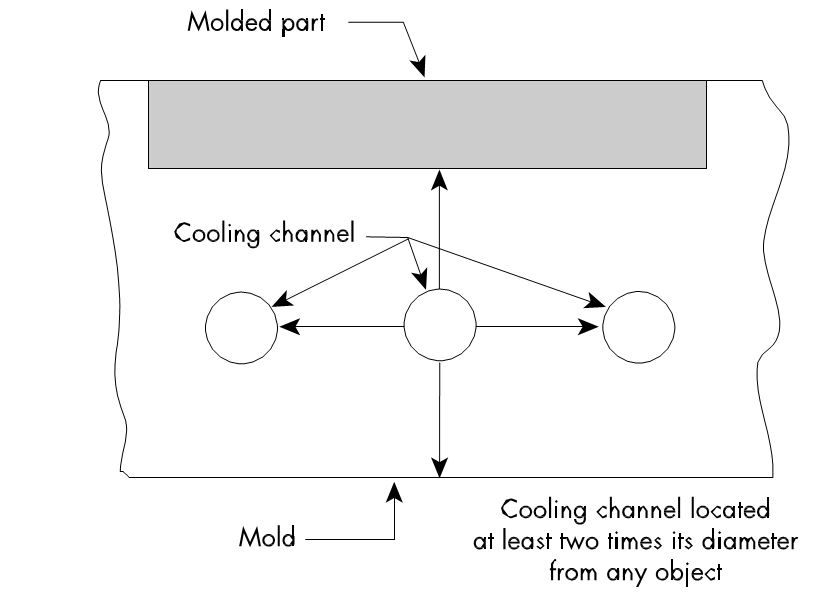

Po wykonaniu formy zabawki należy włożyć ją do wtryskarki. Proces ten, znany jako formowanie, polega na podgrzewaniu plastikowych granulek w zbiorniku do momentu ich stopienia. Następnie pompujemy stopiony plastik pod wysokim ciśnieniem wtrysku do formy zabawki, gdzie stygnie i twardnieje wewnątrz wnęki formy i rdzenia, tworząc kształt zabawki. Gdy plastik ostygnie i zestali się, otwieramy formę, aby wyjąć zabawkę.

Tę podstawową procedurę formowania tworzyw sztucznych można powtórzyć kilka razy, aby stworzyć wiele identycznych zabawek. Używamy tego samego procesu do podstawowego formowania wtryskowego, aby wyprodukować plastikowe zabawki.

Podstawy procesu formowania wtryskowego tworzyw sztucznych do formowania zabawek

W przypadku formowania wtryskowego tworzyw sztucznych proces rozpoczyna się od stopienia wybranego tworzywa termoplastycznego do stanu ciekłego w zbiorniku, a następnie wstrzyknięcia go do formy, aż wyschnie, umożliwiając wyskoczenie i przejście w dół linii montażowej w celu malowania, barwienia lub dalszego montażu, jeśli jest to zabawka z wieloma częściami. Możliwe jest również umieszczenie wielu kolorów plastiku w tej samej formie, dzięki czemu nie jest konieczne dodatkowe barwienie - trudny i imponujący proces, który oszczędza zarówno czas, jak i pieniądze. Święty Mikołaj jest wielkim fanem wydajności, szczególnie biorąc pod uwagę, że dostarcza zabawki w jedną noc.

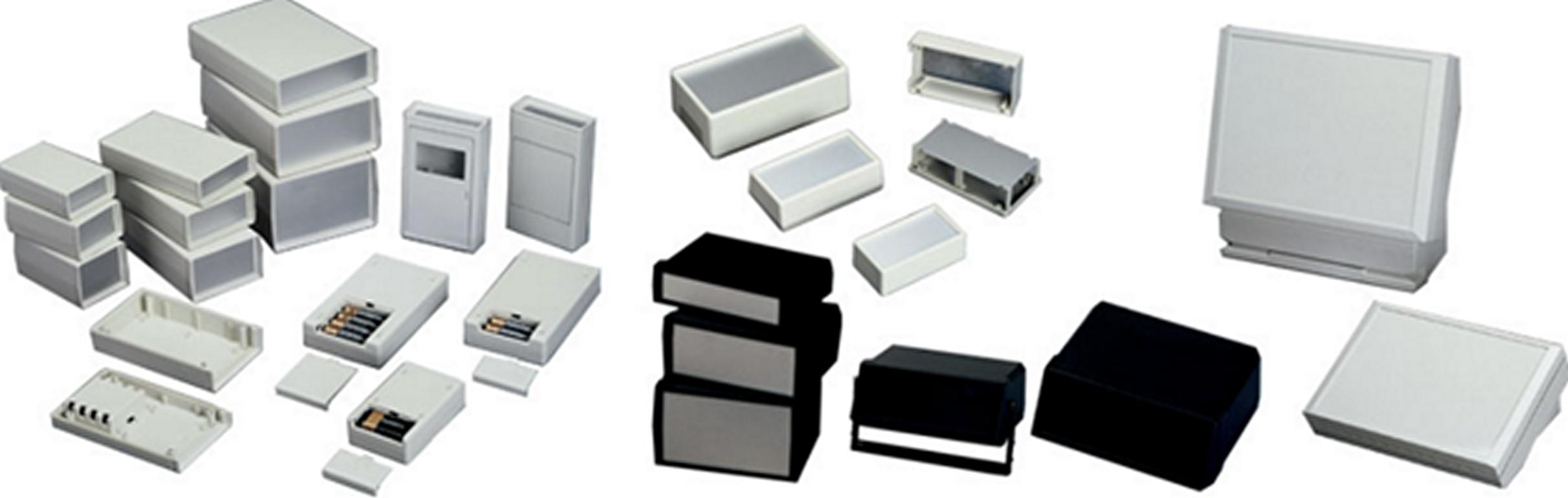

Procesy formowania wtryskowego tworzyw sztucznych nie tylko produkują klasyczne plastikowe zabawki, ale także przyczyniają się do produkcji prezentów dla nastolatków i dorosłych. Na przykład, formowanie wtryskowe tworzyw sztucznych pozwala na szybką i łatwą masową produkcję plastikowych osłon na gadżety elektroniczne, takie jak iPady. Materiały biurowe, takie jak korpusy długopisów, okładki filmów, butelki na pigułki, pojemniki na kosmetyki do makijażu i wiele innych przedmiotów mogą służyć jako prezenty świąteczne.

Ogólnie rzecz biorąc, plastikowe zabawki formowane wtryskowo mogą być świetną opcją na święta. Są one trwałe, bezpieczne i oferują szeroki wybór opcji dla dzieci w każdym wieku. Pamiętaj tylko, aby wybrać zabawki odpowiednie dla wieku i wziąć pod uwagę ich wpływ na środowisko podczas dokonywania zakupu.

Jeśli szukasz plastikowych zabawek do formowania lub plastikowych zabawek świątecznych dla swojej firmy, prześlij nam swoje wymagania dotyczące wyceny, a my zaoferujemy Ci najlepszą cenę za każdy niestandardowy produkt. zabawki z form plastikowych lub plastikowe formowane wtryskowo zabawki.

Czy masz trudności ze znalezieniem plastikowego toy producent form do produkcji zabawki formowane wtryskowo? Ta recenzja jest wskazówką, w jaki sposób znaleźć Producent zabawek do formowania wtryskowego tworzyw sztucznych.

Jak znaleźć formowanie tworzyw sztucznych zabawki firma?

Jeśli zamierzasz zrobić zabawki silikonowe lub zabawki do formowania wtryskowego, pierwszą rzeczą, którą musisz zrobić, jest znalezienie fabryki zabawek do formowania wtryskowego.

Poniżej znajdują się trzy sposoby na znalezienie producenci form do zabawek;

Pozyskiwanie fabryk zabawek do formowania tworzyw sztucznych online

Istnieje tak wiele stron internetowych, które można przeszukać i znaleźć producenci zabawek do formowania tworzyw sztucznych online. Ponieważ żyjemy w cyfrowym świecie, znalezienie producenta to kwestia kliknięcia lub dotknięcia. Sugestie online są bardzo liczne, więc wybierzesz taką, która najlepiej Ci służy i ma dobre warunki. Najpierw należy skonsultować się z producentem w sprawie ceny. Następnie porównasz je wszystkie, a najlepszym wyborem jest zatrudnienie tego z uczciwą ceną lub najniższą ceną.

Wykonaliśmy wiele rodzajów plastikowych zabawek do formowania wtryskowego, skontaktuj się z nami, aby uzyskać wycenę już teraz.

Co więcej, warunki metody płatności są kolejnym czynnikiem, który należy wziąć pod uwagę przed wyborem producenta. Należy wziąć pod uwagę producentów, których warunki i metody płatności są dostępne i przejrzyste.

Po otrzymaniu oferty cenowej należy zapytać producent form do zabawek o przesłanie próbek wykonanych wcześniej prac. Tutaj będziesz próbował zidentyfikować tego, który ma unikalne i wysokiej jakości produkty. Jakość jest kluczowym czynnikiem, ponieważ potrzebujesz produktu, który będzie służył przez długi czas. Bycie wyjątkowym jest również czynnikiem pozwalającym uniknąć monotonii i pospolitości.

Wreszcie, musisz znać minimalną ilość zamówienia, aby określić, czy producent zabawek z tworzyw sztucznych mieści się w granicach twojego zamówienia. Minimalna wielkość zamówienia niektórych producentów jest zbyt wysoka, abyś mógł ją spełnić. Jest to najłatwiejszy i najwygodniejszy sposób.

Znajdź profesjonalnego agenta źródłowego zabawek do formowania tworzyw sztucznych.

Znalezienie profesjonalnego agenta źródłowego to kolejna metoda na zlokalizowanie producenta zabawek do formowania tworzyw sztucznych. Agenci zazwyczaj udzielają rekomendacji w oparciu o swoje bogate doświadczenie, dostosowane do konkretnych specyfikacji i wymagań.

Agenci działają jako pośrednicy między klientem a producentem. Przedstawiasz im swoją ofertę i konkretne wymagania, a oni rekomendują producenta w oparciu o swoją rozległą wiedzę i doświadczenie.

Agenci wykonują całą pracę za Ciebie, pozyskując producentów zabawek do formowania wtryskowego i łącząc Cię z nimi bezpośrednio. Po znalezieniu producenta przez profesjonalnego agenta, doradzi on najlepszy sposób dokonania płatności i dostarczenia produktów w określonym terminie.

Jedyną wadą tego podejścia jest to, że profesjonalny agent źródłowy ponosi dodatkową opłatę. Jako pośrednicy między użytkownikiem a producentem, mogą oni polecić producenta niskiej jakości. Jest to metoda dla zapracowanych osób, które chcą samodzielnie znaleźć producentów. Zakładam, że każdy wolałby kontaktować się z firmą bezpośrednio za pomocą firma produkująca zabawki z tworzyw sztucznych aby obniżyć koszty, ale nadal jest to pomysł.

Szukasz dostawców form do produkcji zabawek formowanych wtryskowo? Skontaktuj się z nami, aby uzyskać wycenę zabawek formowanych wtryskowo.

Uczestnicząc w wystawie, aby znaleźć fabrykę zabawek do formowania wtryskowego tworzyw sztucznych

Uczestnictwo w plastikowe zabawki do formowania wtryskowego Wystawa może pomóc w znalezieniu producenta zabawek. Metoda ta jest wygodna, ponieważ można zobaczyć próbkę i cenę producenta. Ponadto masz szansę porozmawiać twarzą w twarz z różnymi producentami i wejść w interakcję na poziomie osobistym.

Masz okazję zapytać o jakość produktu i dowiedzieć się, dlaczego ich zabawki przewyższają zabawki konkurencji. Tutaj, na wystawie, zyskujesz więcej wiedzy na temat produktu i możesz zdecydować, którego producenta wybrać, biorąc pod uwagę jakość produktu, cenę, czas produkcji, minimalną ilość zamówienia i metodę płatności.

Najlepszą rzeczą w uczestnictwie w wystawie jest to, że można znaleźć zabawki z form plastikowych producenta, który daje prowizję i zaoszczędzić trochę pieniędzy. Uczestnictwo w wystawie daje możliwość poproszenia o rekomendację profesjonalistów, którzy nie są zainteresowani produktem. Udział w targach to najlepszy sposób na znalezienie producenta, który może wyprodukować zabawki w przystępnych cenach, z najlepszą jakością i ofertą.

Wniosek

Oprócz tych trzech metod, inne podejście do zlokalizowania fabryki zabawek do formowania wtryskowego tworzyw sztucznych obejmuje poszukiwanie rekomendacji od osób z tej samej branży. Problem z tym podejściem polega na tym, że niektóre rekomendacje mogą być wypaczone z powodu osobistych lub komercyjnych interesów. Można również poprosić o rekomendacje znajomych.

Najbardziej zalecanym sposobem jest skorzystanie z Internetu lub poproszenie o rekomendację znajomych.

Sincere Tech plasuje się wśród 10 najlepszych firm produkujących zabawki metodą wtrysku w Chinach, produkując szeroką gamę plastikowych i silikonowych zabawek dla różnych firm zabawkarskich. Niektóre z tych plastikowych zabawki formowane wtryskowo zawierać niestandardowe plastikowe klocki konstrukcyjne, zabawki do formowania samochodów, zabawki do formowania pociągów, plastikowe zabawki dachowe, plastikowe zabawki do podnoszenia, plastikowe zabawki dla lalek itp.

Jeśli szukasz chińskich fabryk zabawek do formowania wtryskowego na zlecenie, aby wyprodukować swoje plastikowe lub silikonowe zabawki, skontaktuj się z nami w celu uzyskania wyceny. Zajmiemy się wszystkimi aspektami Twojego problemu, w tym projektowaniem zabawek, prototypowaniem, masową produkcją, montażem i pakowaniem, zapewniając kompleksową, kompleksową obsługę.