Michigan jest domem dla silnego sektora produkcyjnego, szczególnie w formowanie wtryskowe tworzyw sztucznych. Proces ten ma szerokie zastosowanie w wytwarzaniu produktów o wysokiej precyzji w branżach takich jak motoryzacja, sprzęt medyczny, elektronika i opakowania. Firmy z Michigan zajmujące się formowaniem wtryskowym tworzyw sztucznych zyskały reputację niezawodnych i innowacyjnych wśród firm z całego świata.

Ponadto te firmy zajmujące się formowaniem wtryskowym tworzyw sztucznych w Michigan zapewniają szeroką listę usług w zależności od wymagań producenta, od szybkiego prototypowania i oprzyrządowania po produkcję wielkoseryjną. W tym artykule zidentyfikujemy niektóre z nich. wiodących producentów form wtryskowych z tworzyw sztucznych w Michigan region i oferowane przez nie usługi.

1. Hi-Tech Mold & Engineering

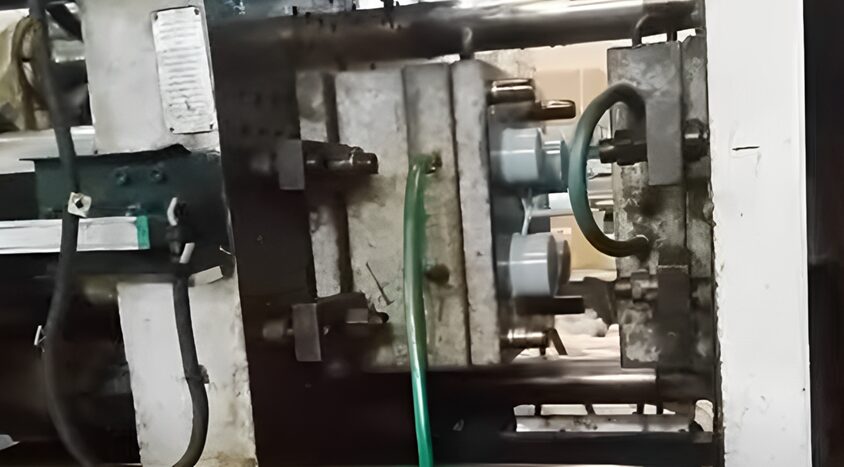

Hi-Tech Mold & Engineering jest rodzinnym producentem i operatorem w drugim pokoleniu. formy wtryskowe do tworzyw sztucznych i produkty, z siedzibą w Mendon w stanie Michigan, obsługująca branżę od 1994. Jako wiodący producent form z tworzyw sztucznych, firma koncentruje się na kreatywności, wydajności i wysokiej jakości produktach.

Zintegrowane usługi w zakresie formowania wtryskowego

Hi-Tech Mold & Engineering zapewnia różne rozwiązania w zakresie formowania wtryskowego dla różnych branż, w tym motoryzacyjnej, lotniczej, urządzeń medycznych i pojazdów elektrycznych. Ich innowacyjne technologie wraz z ponad 30-letnim doświadczeniem umożliwiają im dostarczanie wydajnych usług w celu spełnienia celów klientów w zakresie rozwoju produktów i produkcji.

Ich zakres usług formowania wtryskowego obejmuje:

- Formowanie wtryskowo-kompresyjne: Najlepsze połączenie wtrysku i kompresji, dostosowane do skomplikowanych projektów i złożonych geometrii.

- Wspomaganie gazowe: Strategia rozwoju procesu mająca na celu zmniejszenie ilości materiału i wagi części przy jednoczesnym zwiększeniu jej wytrzymałości i zdolności do przenoszenia obciążeń.

- Formowanie wkładek: Proces wprowadzania metalu lub innych materiałów do części z tworzywa sztucznego w jednym ujęciu w celu poprawy jej sztywności i innych właściwości.

- Formowanie niskociśnieniowe: Stosowany do cienkich i złożonych części, które nie powinny być poddawane wysokiemu ciśnieniu na etapie przetwarzania.

- Smartfoil Molding: Wykorzystują one elastyczną folię do tworzenia cienkich części o skomplikowanych kształtach przy niskim zużyciu materiału.

Centrum Zaawansowanych Technologii dla Precyzyjnej Produkcji.

Firma wykorzystuje najnowocześniejsze i zautomatyzowane systemy, które zapewniają wydajność i jakość. Tutaj przeprowadzamy próby i walidacje form przy użyciu najlepszych technologii: Core Back, Coining i Injection-Compression Molding. Te warunki innowacyjności pozwalają nam systematycznie spełniać najwyższe wymagania branżowe i oczekiwania klientów.

Wiedza specjalistyczna i globalny zasięg

Hi-Tech Mold & Engineering ugruntowała swoją pozycję jako firma, która może dostarczać nawet najbardziej złożone programy z wielkim profesjonalizmem. Od małych pakietów narzędzi po duże platformy pojazdów, oferujemy kompletne rozwiązania dla wszystkich faz rozwoju produktu. Osiągając globalne powiązania, umożliwiają klientom kompleksową obsługę, ekonomiczne rozwiązania i wydajną realizację projektów.

Certyfikaty i zapewnienie jakości

Ich zaangażowanie w jakość jest poparte certyfikatami branżowymi, w tym IATF 16949, AS9100D i ISO 9001:2015 odzwierciedla zaangażowanie w ciągłe zwiększanie wydajności i jakości wytwarzanych produktów. Niezależnie od tego, czy potrzebujesz zaprojektować i zbudować nowy produkt, czy ulepszyć istniejący, potrzebujesz Hi-Tech Mold & Engineering - za pierwszym razem, na czas, za każdym razem.

Jeśli szukasz firm zajmujących się formowaniem wtryskowym tworzyw sztucznych w pobliżu mnie w lokalizacji Michigan do formowania wtryskowego z gazem lub formowania wkładek, sugerujemy skontaktowanie się z nimi w celu sprawdzenia projektu i wyceny.

2. Ironwood Plastics

Ironwood Plastics rozpoczął się w 1979 i zyskała reputację firmy inżynieryjnej o wysokich standardach zdolności produkcyjnych. W jej skład wchodzą dwa zakłady zlokalizowane w Ironwood w stanie Michigan oraz w Two Rivers w stanie Wisconsin. Będąc liderem na rynku formowania wtryskowego, misja firmy nie straciła z oczu celu, jakim jest ciągłe dostarczanie najwyższej jakości satysfakcji klienta dzięki najnowocześniejszym technikom inżynieryjnym i produkcyjnym.

Możliwości i doświadczenie

Ironwood Plastics opracował szeroką gamę niestandardowych rozwiązań w zakresie formowania wtryskowego, aby zaspokoić różne potrzeby. Ich personel inżynieryjny korzysta z najnowocześniejszych technologii i standardów branżowych i jest w stanie precyzyjnie obsługiwać zarówno proste, jak i złożone operacje formowania. Niezależnie od tego, czy projekt wymaga produkcji na małą czy dużą skalę, Ironwood Plastics ma doświadczenie, które pomoże nam osiągnąć cel.

Ich inwestycje w najnowocześniejszy sprzęt i ciągłe szkolenia personelu pozwalają nam obsługiwać szeroki zakres technik formowania, w tym:

- Formowanie wtryskowe na zamówienie: Ich podstawową kompetencją jest dostarczanie precyzyjnie formowanych produktów dla branży motoryzacyjnej, urządzeń medycznych, produktów konsumenckich i wielu innych.

- Usługi dodatkowe: Firma posiada pełną gamę operacji wtórnych, takich jak montaż, dekorowanie i testowanie, aby zapewnić rygorystyczną jakość produktów końcowych.

- Zaawansowana obsługa materiałów: Wytwarzają one wszystkie popularne tworzywa termoplastyczne, a także polimery o wysokiej wydajności, dzięki czemu zawsze znajdziemy idealne dopasowanie do konkretnego produktu.

- Złożone projekty form: Aby sprostać trudnym kreacjom, które wymagałyby skomplikowanych technik formowania.

Jako firma, Ironwood Plastics uznała, że jej główną siłą jest profesjonalna inżynieria w połączeniu z doświadczeniem i profesjonalizmem. Oferują one doskonałe relacje z klientami i zapewniają dostarczanie usług, które spełniają wymagania techniczne klientów, a także pomagają tworzyć trwałą wartość biznesową.

Idealne miejsca do pozycjonowania się w serwisie

- Siedzibą firmy jest Ironwood w stanie Michigan.

1235 Wall Street, Ironwood, MI 49938

Telefon: 906.932.5025

- Two Rivers, oddział Wisconsin

P.O. Box 2800, Two Rivers, Wisconsin 54241

Telefon: 920.793.3060

Takie miejsca umożliwiają nam dotarcie do klientów w całej Ameryce Północnej i innych częściach świata dzięki szybkim usługom dostawy i bezpłatnym usługom obsługi klienta.

Certyfikacja jakości i zgodność z przepisami

Z dumą posiada certyfikaty ISO 9001 i IATF 16949:2016, które potwierdzają utrzymanie standardów zarządzania jakością w firmie. Ponadto firma stosuje również standardy takie jak MAPP Manufacturing Alliance, ITAR itp.

Jako członek grupy firm CTB, która jest światowym dostawcą rozwiązań w zakresie sprzętu rolniczego i przetwórstwa spożywczego, jesteśmy dobrze przygotowani do poszerzania naszej wiedzy i nadążania za najnowszymi technologiami produkcyjnymi.

Ironwood Plastics to nie tylko firma zajmująca się formowaniem wtryskowym, ale także strategiczny współpracownik, który zapewnia innowacyjne rozwiązania inżynieryjne i najwyższą dokładność. Jeśli potrzebujesz zaprojektować nowy produkt lub ulepszyć istniejący, mamy wszystkie niezbędne zasoby i doświadczenie, aby Ci pomóc.

Jeśli szukasz firm zajmujących się formowaniem wtryskowym tworzyw sztucznych w Michigan, które zapewniają usługi montażu produktówSpecjalny materiał części do formowania wtryskowego, możesz pomyśleć o nich w celach informacyjnych lub skontaktować się z nimi, aby zacytować swój projekt.

3. MMI Engineered Solutions

MMI Engineered Solutions to kompleksowy dostawca rozwiązań dla producentów OEM, projektujący i produkujący lekkie rozwiązania przy niższych kosztach i wyższej wydajności. Koncentrując się na zaawansowanych kompozytach i żywicach technicznych, dostarczamy wyjątkowe komponenty i zespoły do wysokowydajnych zastosowań w przemyśle motoryzacyjnym, lotniczym i transporcie materiałów.

Ich główne obszary specjalizacji obejmują inżynierię, oprzyrządowanie i produkcję, aby wydobyć najlepsze projekty z pomocą postępu technologicznego, oferujemy produkty, które pomagają inżynierom i producentom w rozwiązywaniu ich najtrudniejszych problemów. Niezależnie od tego, czy chodzi o formowanie wtryskowe z rozdmuchiwaniem, czy wykorzystanie zaawansowanych materiałów w produktach, firma oferuje to, co najlepsze, jeśli chodzi o wydajność na wszystkich etapach produkcji.

Usługi podstawowe:

- Formowanie wtryskowe i rozdmuchowe: Dokładne termoplastyczne komponenty, części i podzespoły.

- Rozwiązania do obsługi materiałów: Specjalizacja w nowych kompozytach i żywicach inżynieryjnych do zastosowań związanych z transportem materiałów.

- Oprzyrządowanie: Centrum narzędziowe, które może projektować i produkować zaawansowane formy we własnym zakresie i w krótkim czasie.

- Usługi projektowe: Możemy zapewnić bardziej kreatywne rozwiązania, ponieważ nasz zespół projektowy pracuje z oprogramowaniem 3D, Moldflow i analizą FEA.

Globalna obecność i lokalizacje:

- Siedziba główna: Saline, Michigan, USA

- Inne lokalizacje: Troy, MI, Warren, MI, Monterrey, Meksyk

Dodatkowe możliwości:

- Własne oprzyrządowanie: Krótki czas realizacji i lepsza pozycja konkurencyjna.

- Wsparcie projektowe: Narzędzia CAD, Moldflow i FEA jako skuteczne narzędzia do rozwiązywania problemów.

- Proces APQP: Znajomość DFMEA/PFMEA, planów kontroli i harmonogramów projektów.

Opierając się na historii sukcesów w opracowywaniu i dostarczaniu wysokowydajnych rozwiązań, MMI Engineered Solutions pozostaje liderem na rynku OEM, oferując narzędzia i wsparcie niezbędne do rozwiązania kluczowych kwestii projektowych i produkcyjnych.

Jeśli szukasz plastiku Firmy zajmujące się formowaniem wtryskowym w pobliżu w Michigan, która świadczy usługi w zakresie produkcji narzędzi do formowania wtryskowego, formowania wtryskowego z rozdmuchiwaniem lub projektowania, możesz pomyśleć o nich w celach informacyjnych lub skontaktować się z nimi, aby wycenić swój projekt.

4. Jimdi Plastics

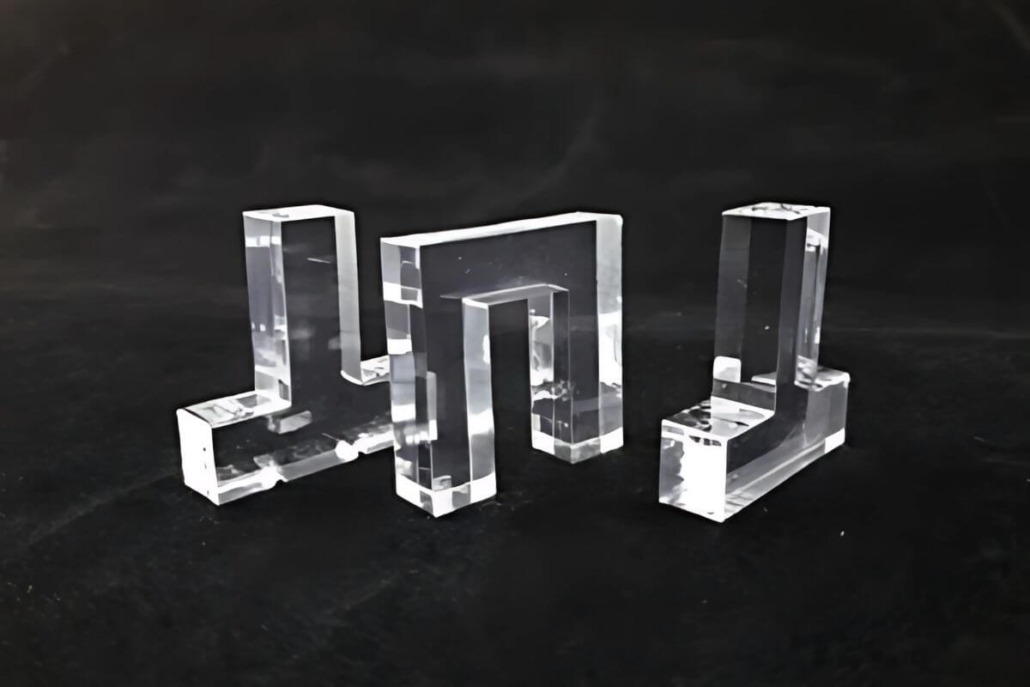

Jimdi Plastics jest liderem w branży oferującym zaawansowane rozwiązania w zakresie formowania wtryskowego tworzyw sztucznych i formowanie wstawkowe usługi. Została założona w 1997w Allendale w stanie Michigan. Podstawową działalnością firmy jest dostarczanie precyzyjnie formowanych wtryskowo części i zespołów dla szerokiego spektrum branż na całym świecie. Zasady te pozwalają im współpracować z klientami z branży motoryzacyjnej, dóbr konsumpcyjnych, urządzeń medycznych i wielu innych branż, zapewniając rozwiązania biznesowe dla globalnego rynku.

Podstawowe możliwości

- Formowanie wtryskowe: Obejmują one 16 pras o wadze od 110 ton do 1100 ton, które pozwalają na produkcję od małych do dużych ilości. Co więcej, wykorzystują one różne rodzaje materiałów, a my świadczymy specyficzne usługi, takie jak formowanie wkładek i nadlewanie.

- Oprzyrządowanie: Bierzemy na siebie pełną odpowiedzialność za oprzyrządowanie od projektu do wypróbowania. Mamy dobre kontakty z lokalnymi i zagranicznymi warsztatami narzędziowymi, dzięki czemu możemy oferować wysokiej jakości aluminiowe narzędzia i prototypy.

- Inżynieria: Ich profesjonalni inżynierowie współpracują z klientami w celu określenia właściwych materiałów i najbardziej odpowiednich technik formowania wtryskowego. Ponadto pomagają klientom w zakresie szeregu usług, począwszy od prototypowania, a skończywszy na usługach końcowych.

- Montaż i operacje dodatkowe: Technologie linii montażowych obejmują zarówno automatyczne, jak i ręczne stanowiska montażowe, a także spawanie dźwiękowe, sitodruk, tampodruk i wytrawianie laserowe.

Zaangażowanie firm w jakość

Kierownictwo Jimdi Plastics zdaje sobie sprawę, że jakość jest wynikiem celowego podejścia i ciężkiej pracy. Ściśle przestrzega standardów certyfikacji ISO, aby zadowolić klienta wysokiej jakości częściami.

Dlaczego warto wybrać Jimdi Plastics?

- Szeroki zakres prasowania: Integracja 16 pras pozwala im na pracę w szerokim zakresie wielkości produkcji ze względną łatwością.

- Innowacyjne rozwiązania: Dzięki zastosowaniu progresywnych technologii formowania oraz materiałów, jesteśmy w stanie zaspokoić potrzeby klientów.

- Kompleksowe wsparcie: Od projektowania i inżynierii produktu po montaż produktu, a także operacje wtórne, oferują kompleksowe usługi produkcyjne.

- Globalny zasięg: Dostarczają opłacalne części formowane wtryskowo, aby umożliwić swoim klientom osiągnięcie celów na rynku międzynarodowym.

Jeśli szukasz firmy zajmujące się formowaniem wtryskowym tworzyw sztucznych w mojej okolicy w Michigan, która zapewnia produkcję narzędzi, formowanie wkładek, montaż produktów i usługi inżynieryjne, możesz pomyśleć o nich w celach informacyjnych lub skontaktować się z nimi, aby wycenić swój projekt.

5. PTI Engineered Plastics

PTI Engineered Plastics, Inc. jest wiodącą firmą zajmującą się formowaniem wtryskowym tworzyw sztucznych oraz producentem komponentów i zespołów z tworzyw sztucznych w stanie Michigan w USA. Przez ponad 3 dekady działalności PTI zaspokajało potrzeby różnych branż, takich jak medyczna, obronna / lotnicza i inne. Dzięki swojej dokładności i kreatywności, PTI jest dziś cenionym dostawcą dla firm poszukujących wysokiej jakości produktów z tworzyw sztucznych.

Podstawowe możliwości

- Formowanie wtryskowe tworzyw sztucznych: PTI świadczy usługi od pojedynczego prototypu do produkcji na dużą skalę. Do celów prototypowych i produkcyjnych, do produkcji małoseryjnej lub produkcji kontraktowej PTI produkuje wysokiej jakości części spełniające najwyższe standardy.

- Własne oprzyrządowanie: Jakość zaczyna się od narzędzia. PTI ma ponad 30-letnie doświadczenie w budowie form i wykorzystuje najbardziej zaawansowaną technologię do tworzenia dokładnych form dla swoich producentów narzędzi. Te wewnętrzne możliwości bezpośrednio przekładają się na krótkie czasy realizacji i zdolność do dostarczania wysokiej jakości form wykorzystywanych do produkcji części od momentu opracowania do ukończenia.

- Prototypowanie: Dzięki usługom formowania wtryskowego prototypów można uzyskać od PTI części do testowania i weryfikacji projektu. W niektórych scenariuszach zastosowania części o małej ilości, to samo prototypowe narzędzie może służyć jako pierwsza seria produkcyjna, dzięki czemu wprowadzenie części na rynek jest szybsze i tańsze.

- Formowanie w pomieszczeniach czystych: W związku z rosnącym zapotrzebowaniem na czystą produkcję w przemyśle medycznym i lotniczym, PTI zwiększyło swoje możliwości w tym zakresie. Pomieszczenie czyste klasy 8 przestrzeń do ponad 10 000 stóp. Rozbudowa zwiększa zdolność PTI do produkcji części wolnych od zanieczyszczeń i zgodnych z normami ISO 13485.

- Wzornictwo przemysłowe: PTI Industrial Design Group bezpośrednio współpracuje z klientami w celu opracowania pomysłów na produkty nadające się do produkcji. Ich bezpośrednia interakcja z inżynierami i specjalistami w dziedzinie oprzyrządowania zmniejsza proces prób i błędów charakterystyczny dla formowania tworzyw sztucznych, przyspieszając w ten sposób przejście od projektu do produkcji.

Obsługiwane kluczowe rynki

- Medyczne: Firma PTI jest zgodna z normą ISO 13485, dzięki czemu oferuje części klasy medycznej do stosowania w urządzeniach wymagających dokładności i wydajności. Niezależnie od tego, czy chodzi o instrumenty chirurgiczne, aparaturę diagnostyczną czy implanty, PTI gwarantuje, że wszystkie części są zgodne z wymogami prawnymi.

- Obronność/kosmonautyka: PTI oferuje specjalne produkty formowane wtryskowo, aby sprostać wymaganiom rynków obronnych i lotniczych. Ich formowanie w pomieszczeniach czystych i zaawansowana obróbka materiałów umożliwiają im spełnienie najbardziej wymagających wymagań technologicznych.

- Produkty konsumenckie: PTI oferuje na rynku produktów konsumenckich solidne i konkurencyjne cenowo części formowane do powszechnego użytku.

Dlaczego warto wybrać PTI Engineered Plastics?

- Wiedza i doświadczenie: PTI posiada ponad trzydziestoletnie doświadczenie, które pozwala firmie oferować wiedzę techniczną przy podejmowaniu trudnych projektów formowania w różnych branżach.

- Zaawansowane możliwości w zakresie pomieszczeń czystych i formowania: Firma zwiększyła rozmiar przestrzeni do formowania w pomieszczeniach czystych klasy 8 i jest wyposażona tak, aby była tak elastyczna, jak to konieczne, aby spełnić najsurowsze wymagania dotyczące neoprenu medycznego i lotniczego.

- Kompleksowe wsparcie: Jako firma koncepcyjna, projektowa, narzędziowa i produkcyjna, PTI oferuje kompleksowe rozwiązanie, które gwarantuje jakość i krótkie terminy dostaw.

Jeśli szukasz firm zajmujących się formowaniem wtryskowym tworzyw sztucznych w Michigan, które zapewniają medyczne formowanie wtryskowe z warsztatem, produkcją prototypów i usługami projektowania matryc przemysłowych, możesz pomyśleć o nich i skontaktować się z nimi, aby wycenić swój projekt.

6. Mdbio

Jako firma produkująca formy do tworzyw sztucznych Firma Medbio LLC, ciesząca się doskonałą reputacją w branży urządzeń medycznych, specjalizuje się w precyzyjnych rozwiązaniach narzędziowych, innowacyjności i precyzji. Producenci form w Medbio mają dostęp do nowoczesnej narzędziowni i zatrudniają doświadczonych projektantów form, którzy mogą opracować formy produkcyjne klasy SPI najlepiej dostosowane do specyficznych wymagań klienta.

Podstawowe możliwości

Zaawansowane projektowanie i inżynieria narzędzi

Medbio może projektować narzędzia przy użyciu najbardziej zaawansowanego oprogramowania do projektowania form i analizy przepływu na rynku. Ich zespół doświadczonych inżynierów wykorzystuje inżynierię odwrotną i modelowanie części 3D formy w celu zwiększenia możliwości formowania i integralności narzędzia wraz z wydajnością części. Gwarantuje to, że każde opracowane narzędzie będzie miało najlepszy proces produkcyjny, a także produkty najwyższej jakości.

Animacja funkcji formy

Firma Medbio stworzyła animowane filmy przedstawiające działanie form przy użyciu najnowocześniejszego oprogramowania CAD. Animacje te przedstawiają otwieranie, zamykanie i funkcjonowanie formy poprzez różne operacje, takie jak działania boczne, wieloetapowe wyrzucanie, a także formowanie współwtrysku. Pomaga to klientom w przeprowadzaniu szczegółowych przeglądów projektów, jednocześnie znacznie ułatwiając proces tworzenia zespołów formujących.

Prasy do formowania o wysokiej precyzji

Szybkie centra obróbcze i pionowe centra obróbcze są używane w Medbio w celu uzyskania lepszych szczegółów podczas tworzenia form. Ich park maszynowy obejmuje:

- Pionowe centra obróbcze Milltronics VM20 do precyzyjnej obróbki.

- Rodery do centrum obróbczego zapewniającego wysoką prędkość i precyzję.

- Formy do bardzo dokładnej produkcji ciężarków matrycowych Mitsubishi EX22

- Maszyny drutowe Sodick z dokładnością do cięcia drutu i wiercenia głębokich otworów

Własne rozwiązania narzędziowe

Od projektowania form po produkcję narzędzi, Medbio oferuje swoim klientom własne oprzyrządowanie, które skraca czas produkcji i poprawia jej jakość. Dzięki skupieniu się na precyzyjnych narzędziach, możemy zagwarantować szybszą i bardziej wydajną realizację bardzo szczegółowych projektów.

Program praktyk zawodowych:

Medbio angażuje się w rozwój przyszłych profesjonalnych producentów form poprzez akredytowany program praktyk zapewniany przy wsparciu Departament Pracy Stanów Zjednoczonych i Kalamazoo Valley Community College. Zamierzony program łączy wykłady z praktycznym szkoleniem i umiejętnościami technicznymi, które są potrzebne w oprzyrządowaniu urządzeń medycznych.

Obsługiwane branże

Branża urządzeń medycznych:

Koncentrując się na produkcji precyzyjnych form do zastosowań medycznych, Medbio wie, że taka działalność oznacza spełnienie wysokich wymagań dotyczących regulacji i jakości w branży medycznej. Tworzy rozwiązania narzędziowe, które gwarantują jakość i wydajność tych kluczowych urządzeń medycznych.

Produkty konsumenckie:

Medbio oferuje również rozwiązania narzędziowe dla produktów konsumenckich, które oferują klientom rozsądne rozwiązania w zakresie form. Ich usługi umożliwiają klientom spełnienie ich potrzeb produkcyjnych i oczekiwań zgodnie z oczekiwaniami na konkurencyjnym rynku konsumenckim.

Dlaczego warto wybrać Medbio?

- Specjalistyczny projekt i inżynieria: Medbio wykorzystuje bogate doświadczenie w projektowaniu form, a także zaawansowaną technologię, aby oferować dokładne i wysokiej jakości rozwiązania narzędziowe dla urządzeń medycznych i innych produktów konsumenckich.

- Najnowocześniejsza produkcja: Medbio posiada najnowocześniejsze maszyny narzędziowe, aby zapewnić, że każda wykonana i wyprodukowana forma jest idealna dla Twoich produktów i zapewnia wysoką dokładność obróbki jako standard branżowy.

- Innowacyjne podejście: Firma wykorzystuje najnowocześniejszą technologię we wszystkim, od modelowania po animację funkcji formy, gwarantując dostarczanie unikalnych rozwiązań bez względu na to, jak skomplikowany jest projekt.

- Zaangażowanie w jakość: Medbio posiada certyfikaty jakości ISO i zobowiązuje się do precyzyjnej realizacji każdego projektu.

Kontakt Medbio

Siedziba:

5346 36th Street Southeast, Grand Rapids, Michigan 49512

Telefon: Nr telefonu: 616 245 0214 | Nr faksu: 616 245 0244

Biuro Clinton Township

Telefon: (586) 954-2553

Biuro Orchard Park:

Telefon: (716) 662-8550

Strona internetowa: www.medbiollc.com

Jeśli szukasz firm zajmujących się formowaniem wtryskowym tworzyw sztucznych w Michigan, które zapewniają medyczne formowanie wtryskowe oraz specjalistyczne usługi w zakresie projektowania i inżynierii, możesz pomyśleć o nich i skontaktować się z nimi, aby wycenić swój projekt.

7. Westfall Technik, LLC

Westfall Technik, LLC Westfall Technik to czołowa firma w branży formowania wtryskowego tworzyw sztucznych, oferująca najwyższej jakości narzędzia i niestandardowe produkty. Z siedzibą w Tempe w Arizonie, Westfall Technik ma szeroką klientelę z różnych branż, w tym przemysłu lotniczego, medycznego, motoryzacyjnego, produktów konsumenckich, elektroniki i produktów przemysłowych. Firma postrzega siebie jako firmę świadomą ekologicznie i jest dostawcą dla producentów, którzy potrzebują dokładności, szybkości i innowacyjnych rozwiązań w dziedzinie formowania wtryskowego.

Możliwości

Formowanie wtryskowe na zamówienie

Westfall Technik jest ekspertem w produkcji części o wysokiej dokładności i tolerancji poprzez szereg procesów formowania, takich jak mikroformowanie i formowanie wtryskowe wielostrzałowe. Firma zyskała reputację dzięki dostarczaniu niezawodnych zdolności produkcyjnych, które umożliwiają klientom uzyskanie komponentów spełniających ich najwyższe specyfikacje.

Zaawansowane rozwiązania narzędziowe

Ponadto, dzięki projektowaniu narzędzi i technologii ich wytwarzania, Westfall Technik gwarantuje, że każda forma jest tworzona zgodnie z najwyższymi standardami. Dział inżynieryjny firmy wykorzystuje najnowsze Technologia CAD i modelowanie 3D aby opracować najlepiej działające formy, skracając w ten sposób czas wprowadzenia produktu na rynek i ogólne koszty produkcji.

Doświadczenie w mikroformowaniu

Westfall Technik jest znany ze swojej zdolności do produkcji części przy użyciu mikroform; stosunkowo małych i złożonych.

Obsługiwane branże

- Automobilowy

- Urządzenia medyczne

- Produkty konsumenckie

- Elektronika

- Lotnictwo i kosmonautyka

Dlaczego warto wybrać Westfall Technik?

- Kompleksowa obsługa: Westfall Technik oferuje pełną gamę rozwiązań od projektowania i oprzyrządowania do końcowego montażu zgodnie z wymaganiami formowania wtryskowego.

- Zaawansowana technologia: Co więcej, firma stosuje najnowocześniejszą technologię, aby zapewnić dokładność i jakość procesu, począwszy od produkcji form, a skończywszy na dystrybucji produktu końcowego.

- Zobowiązanie do zrównoważonego rozwoju: Westfall Technik jako organizacja postawiła sobie za cel zminimalizowanie wpływu na środowisko podczas produkcji i dystrybucji.

- Doświadczony zespół: Firma posiada zespół inżynierów i projektantów, którzy są wystarczająco biegli, aby przezwyciężyć wszelkie komplikacje związane z formowaniem.

Dane kontaktowe

Lokalizacja

9280 S. Kyrene Rd, Suite 106

Tempe, AZ 85284

Telefon: +1 (702) 829-8681

E-mail: solutions@westfalltechnik.com

Godziny pracy

Od poniedziałku do piątku: 8:00-18:00

Jeśli szukasz firm zajmujących się formowaniem wtryskowym tworzyw sztucznych w pobliżu mnie w Michigan, które zapewniają podwójne formowanie wtryskowei usługi mikrowtrysku, możesz o nich pomyśleć i skontaktować się z nimi, aby wycenić swój projekt.

8. Lacks Enterprises

Lacks Enterprises jest liderem w branży dekoracji wykończeniowych od ponad 60 lat. Zmieniło to sposób, w jaki projektanci konceptualizują komponenty do wnętrza i na zewnątrz pojazdów. Misją Lacks jest dostarczanie innowacyjnych, doskonałych i zrównoważonych rozwiązań. Ich wyjątkowe produkty, takie jak Tekstura Tessera® 3-D i metalowe wykończenia Spinelle umożliwiają projektantom rozwijanie elastyczności w szerokim spektrum projektów motoryzacyjnych.

Podstawowe możliwości

Wystrój wnętrza:

Firma Lacks wprowadziła nową serię wykończeń z prawdziwego metalu i chromu. Firma oferuje praktycznie nieskończoną gamę tekstur i kolorów wykończenia wnętrz. Firma pomaga również w różnicowaniu na poziomie wykończenia, aby pomóc producentom samochodów poprawić wygląd wnętrz samochodów.

Wystrój zewnętrzny:

Zewnętrzne systemy dekoracyjne firmy Lacks nie są zwykłymi dekoracjami, lecz wprowadzają innowacje do branży motoryzacyjnej. Od kratek po aplikacje, ich produkty zwiększają atrakcyjność pojazdu, a jednocześnie oferują rozwiązania dla aspektów funkcjonalnych, takich jak aerodynamika.

Rozwiązania dla lekkich kół:

Lacks dostarcza lekkie zespoły kół i części, pomagając projektantom motoryzacyjnym na nowo wyobrazić sobie możliwości. Ich technologia kół jest wykorzystywana nie tylko w celu zwiększenia osiągów pojazdów, ale także w celu zmniejszenia zużycia paliwa dzięki ich mniejszej wadze.

Technologia włókna węglowego:

Lacks Koła z włókna węglowego oferują wysoką wydajność i swobodę projektowania. Ich produkty są wykorzystywane głównie w przemyśle motoryzacyjnym i charakteryzują się lekkością, a jednocześnie wytrzymałością.

Innowacje ostatnich lat i liderzy rynku

- Przejęcie Forgeline Motorsports: Niedawny zakup Forgeline Motorsports przez firmę Lacks jest początkiem nowej generacji w zakresie wydajności i produkcji felg. Przejęcie to pomaga firmie Lacks umocnić swoją pozycję lidera na rynku wysokowydajnych kół.

- Wysokowydajne koła do Dodge'a: Lacks został wybrany przez Dodge aby wyposażyć najszybszy samochód produkcyjny na świecie w Brak włókna węglowego™ koła, aby udowodnić, że jest najlepszy w precyzyjnie zaprojektowanych, wysokowydajnych komponentach samochodowych.

- Projektowanie pojazdów elektrycznych z Lucid Motors: Lacks odegrał kluczową rolę we współtworzeniu rozwiązań dla kół firmy Lucid. flagowy model EV, Lucid Air, co stanowi bezpośrednie wyzwanie dla Mercedesa, BMW i innych gigantów motoryzacyjnych.

Globalny zasięg

Lacks działa na skalę globalną, posiadając zakłady na kluczowych rynkach motoryzacyjnych.

Lokalizacje

Siedziba główna: Grand Rapids, MI, USA

Brakuje Europy: Monachium, Niemcy

Brakuje Japonii: Tokio, Japonia

Brak Korei Południowej: Seul, Korea Południowa

Lacks Wielka Brytania: Oxfordshire, Wielka Brytania

Dlaczego warto wybrać Lacks Enterprises?

- Innowacyjność: Firma Lacks działa na rynku od ponad 60 lat i wciąż wprowadza innowacje w branży motoryzacyjnej.

- Personalizacja: Dzięki trójwymiarowym teksturom i niestandardowym wykończeniom Lacks zapewnia klientom elastyczność w projektowaniu, której nie można znaleźć w innych firmach.

- Globalna obecność: Lacks prowadzi działalność w wielu krajach, co oznacza, że może współpracować z globalnymi klientami, a jednocześnie pozostać istotnym dla rynku danego kraju.

Jeśli szukasz firm zajmujących się formowaniem wtryskowym tworzyw sztucznych w pobliżu mnie w Michigan, które zapewniają technologię włókna węglowego i usługi projektowania pojazdów elektrycznych, możesz pomyśleć o nich i skontaktować się z nimi, aby wycenić swój projekt.

9. ADAC Automotive

ADAC Automotive to wiodąca na świecie firma zajmująca się projektowaniem, inżynierią i produkcją rozwiązań dla branży motoryzacyjnej. W sposób kompleksowy, od powstania pomysłu do produktu końcowego, ADAC Automotive zapewnia pełen zakres usług, które mogą pochwalić się najlepszymi osiągnięciami. jakość, kreatywność i przyjazność dla środowiska.

Możliwości

Projektowanie i inżynieria:

Doświadczeni projektanci i inżynierowie ADAC wykorzystują najnowsze technologie skanowania i metrologii w celu dostarczania zrównoważonych i precyzyjnie zaprojektowanych produktów. Podczas projektowania koncepcyjnego i opracowywania produktów, ADAC gwarantuje, że produkt końcowy jest szczegółowo i dokładnie zaprojektowany.

Produkcja addytywna i szybkie prototypowanie:

Unikaj wysokich kosztów oprzyrządowania, decydując się na usługi szybkiego prototypowania, które stwarzają możliwości produkcji małoseryjnej i wielu poprawek. Doświadczenie ADAC w dziedzinie produkcji addytywnej pomaga oferować szybkie i opłacalne narzędzia, które przyspieszają cykl rozwoju produktu i sprawiają, że projekty ożywają.

Formowanie wtryskowe:

ADAC posiada obecnie ponad 80 pras wtryskowychktóre znajdują się pomiędzy 240 i 1200 ton, co pozwala nam rozwiązać każdy problem. Zdolność firmy do formowania wtryskowego pomaga w produkcji wielkoseryjnej produktów o wysokiej dokładności pod względem kształtu i rozmiaru wytwarzanych części.

Personalizacja i wykończenie:

Usługi malowania i niestandardowego wykończenia mogą być oferowane w wersji malowanej lub zgodnie z wymaganiami klienta, nadając komponentom motoryzacyjnym ADAC doskonałą estetykę i atrakcyjność dotykową.

Integracja elektroniki:

Integracja elektroniki jest rzeczywiście mocną stroną zespołu inżynierów ADAC, który wykorzystuje inteligentne technologie, takie jak czujniki, siłowniki, a także oświetlenie.

Kontrola jakości:

Kontrola jakości większości produktów opracowywanych w ADAC jest regulowana zgodnie z normami ISO, aby zapewnić wysoką jakość w całym procesie produkcyjnym. Jest to wspierane przez najnowocześniejsze narzędzia metrologiczne i szereg procedur kontroli w celu zapewnienia jakości.

Obsługiwane branże

- Automobilowy

- Elektronika użytkowa

- Lotnictwo i kosmonautyka

Dlaczego warto wybrać ADAC Automotive?

Kompleksowe rozwiązania:

ADAC świadczy kompleksowe usługi w zakresie projektowania, produkcji i integracji elektroniki od początkowego pomysłu do gotowego produktu. Ten płynny proces umożliwia znacznie szybsze wprowadzanie produktów na rynek w branży motoryzacyjnej, zwłaszcza skomplikowanych części.

Zaawansowane technologie:

Dzięki zastosowaniu produkcji addytywnej, zaawansowanego technologicznie sprzętu do formowania i integracji elektroniki, ADAC gwarantuje, że jego produkty są nie tylko zaawansowane, ale także funkcjonalne zgodnie z najnowszymi wymaganiami technologicznymi.

Zobowiązanie do zrównoważonego rozwoju:

Zrównoważony rozwój jest głównym celem ADAC we wszystkich aspektach procesu produkcyjnego, od pozyskiwania materiałów po same produkty.

Zapewnienie jakości:

Wysoka jakość jest głównym celem ADAC, a mając na celu dostarczanie wysokiej jakości produktów, firma przestrzega ścisłego zapewnienia jakości i oferuje kompleksowe wyniki testów i walidacji.

Personalizacja i prototypowanie:

ADAC koncentruje się na tworzeniu unikalnych produktów i szybkich prototypów, które umożliwiają również dopracowanie szczegółów produktu w krótkim czasie.

Kontakt ADAC Automotive

Siedziba: 5690 Eagle Dr. SE, Grand Rapids, Michigan 49512

Telefon: (616) 957-0520

Jeśli szukasz firm zajmujących się formowaniem wtryskowym tworzyw sztucznych w pobliżu mnie w Michigan, które świadczą usługi formowania wtryskowego dla przemysłu motoryzacyjnego i lotniczego, możesz pomyśleć o nich i skontaktować się z nimi, aby wycenić swój projekt.

10. West Michigan Plastics

West Michigan Plastics Inc., zajmuje się formowaniem wtryskowym tworzyw sztucznych i została utworzona w 1986. Firma koncentruje się na precyzyjnych produktach z tworzyw sztucznych wykonywanych na zamówienie dla różnych branż, takich jak motoryzacyjna, medyczna, rządowa i budowlana. Jako firma innowacyjna, zorientowana na jakość i wydajność, współpracuje z klientami, aby zapewnić najlepszy produkt dla każdego.

Podstawowe możliwości

Wysokiej jakości produkty formowane wtryskowo

West Michigan Plastics z dumą dostarcza najlepiej uformowane produkty. Wraz z klientami ich zespół pracuje w tandemie, aby uzyskać najlepszy projekt produktu, określić odpowiedni materiał i stworzyć dokładne oprzyrządowanie spełniające najwyższe standardy. Każdy wytwarzany przez nich produkt przechodzi rygorystyczny proces zapewnienia jakości przed wprowadzeniem na rynek.

Niezawodna dostawa

Jak wspomniano, dzięki zastosowaniu zautomatyzowanych komórek roboczych, ich operacje są ciągłe, co umożliwia im szybkie dostarczanie zamówień i spełnianie wymagań zarówno regularnych, jak i JIT. Zgodnie z naszą misją, dostawy są szybkie i niezawodne, aby sprostać harmonogramom produkcyjnym klientów.

Branże, które obsługują

Obsługujemy szeroki zakres branż, w tym:

Automobilowy:

Nasze produkty obejmują specjalistyczne komponenty z tworzyw sztucznych, elementy wykończenia wnętrza i zaprojektowane części z tworzyw sztucznych, które zwiększają wydajność i zmniejszają wagę pojazdu.

Medyczne:

Oferowane przez nas formowanie wtryskowe klasy medycznej jest niezwykle dokładne i zgodne ze wszystkimi odpowiednimi standardami branżowymi. Naszym obszarem zainteresowania jest produkcja części do urządzeń medycznych, sprzętu diagnostycznego i innych powiązanych zastosowań w branży opieki zdrowotnej.

Budowa:

Produkujemy szereg wysokowytrzymałych i odpornych na zużycie tworzyw sztucznych na potrzeby przemysłu budowlanego oraz produkty do materiałów budowlanych i sprzętu budowlanego.

Lokalizacja i dane kontaktowe:

West Michigan Plastics, Inc.

5745 W. 143rd Avenue

Holland, MI 49423

Telefon: (616) 394-9269

Faks: (616) 394-5240

E-mail: info@wmiplastics.com

Jeśli szukasz plastiku formowanie wtryskowe firmy w pobliżu mnie w Michigan, które zapewniają formowanie wtryskowe w przemyśle motoryzacyjnymi prototypowania, możesz o nich pomyśleć i skontaktować się z nimi, aby wycenić swój projekt.

Wniosek

Michigan posiada bogatą bazę doświadczonych firm zajmujących się formowaniem wtryskowym tworzyw sztucznych; zapewniają one różne usługi i produkty, aby zaspokoić liczne potrzeby m.in. sektora motoryzacyjnego, medycznego i elektronicznego. Firmy te są dobrze znane ze swojej dokładności, kreatywności i zdolności do zaspokajania potrzeb klientów. Dla firm, które potrzebują usług formowania wtryskowego, firmy te są w stanie zapewnić doskonałe usługi dla firm w Michigan.

Jednak dla tych, którzy szukają rozwiązań poza Stanami Zjednoczonymi, zwłaszcza w Chinach, Sincere Tech jest niezawodnym partnerem, który zapewnia pełen zakres usług formowania w rozsądnych cenach. Sincere Tech działa na rynku od dziesięcioleci i dostarcza swoim klientom produkty wysokiej jakości, dzięki czemu może pomóc w pozyskiwaniu rozwiązań produkcyjnych w Chinach. Zachęcamy do skontaktowania się z nimi, aby dowiedzieć się więcej o ich produktach lub o tym, jak mogą pomóc w Twojej firmie.