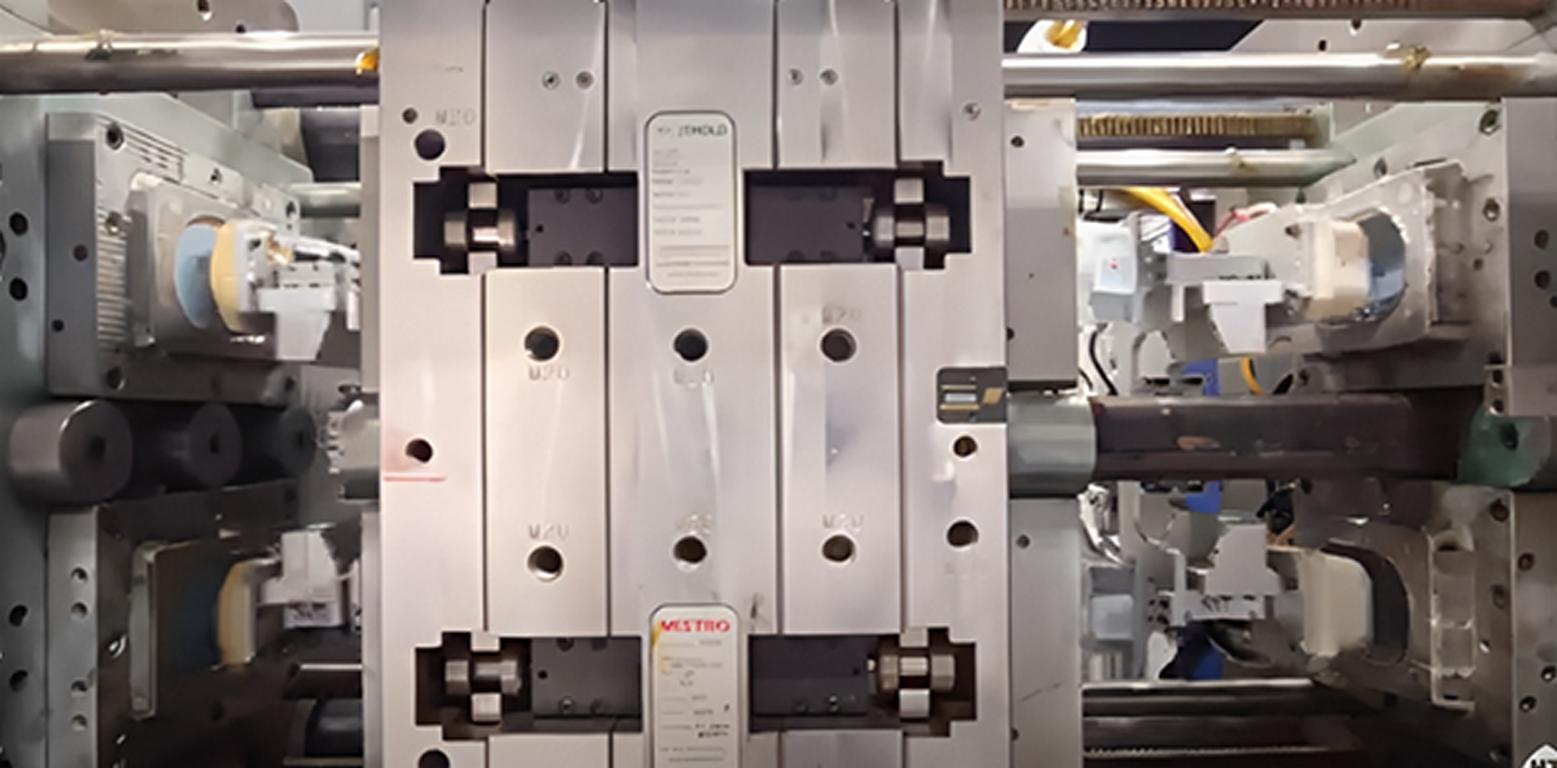

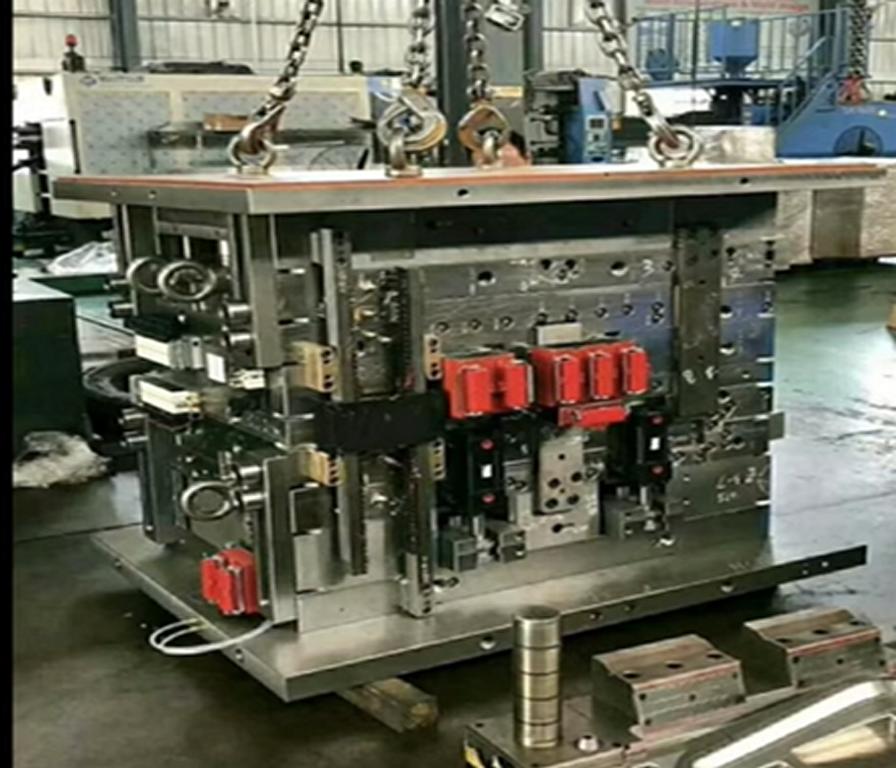

Stapelvorm

Stapelvormen: Alles wat je moet weten

Stapelvormen is een regelrechte revolutie in de spuitgietindustrie omdat het de productiesnelheid verhoogt. In stapelmallenTen minste twee of meer samengeperste caviteiten betekenen dat verschillende onderdelen in één keer worden gegoten om de efficiëntie te verhogen. Maar wat is stapelen en hoe werkt het, vooral in vergelijking met zijn tegenhangers? In dit artikel geven we een definitie van stapels vormen, een kort overzicht van de voordelen en hoe het de productie van grote volumes snel verandert. Daarnaast komen we meer te weten over het stapelspuitgietproces, inclusief de materialen, ontwerprichtlijnen en alles daartussenin.

Wat is stapelspuitgieten?

Een stapelspuitgietmatrijs heeft meerdere deellijnen, of "lagen" holtes, die worden geproduceerd door meer dan één matrijsholte op elkaar te stapelen. Elk niveau in de matrijs bevat een andere set caviteiten waardoor tegelijkertijd de totale output van de machines toeneemt. Er hoeft niet geïnvesteerd te worden in extra gereedschap of in het onroerend goed dat nodig is om ze onder te brengen. Vergeleken met de gewone matrijs die slechts in één vlak een onderdeel kan vormen, kunnen stapelmallen die in het verticale vlak zijn geconfigureerd het onderdeel in meer dan één vlak maken, waardoor de productiviteit hoger is.

Hoe wordt gestapeld gieten uitgevoerd?

Hier wordt stap voor stap uitgelegd hoe het gestapelde vormproces verloopt:

1. Vormen sluiten

De stapelvorm heeft een reeks holtes en ze staan in een staande positie door de holtes in verticale volgorde te plaatsen. De mal sluit als de platen van de machine oscilleren, zodat de holte en de kern van elke fase op hetzelfde moment worden uitgelijnd.

2. Injecteren van materiaal

Nadat de matrijs gesloten is, wordt gesmolten kunststof in de matrijsholten gespoten via een enkele sprue of hot runner. Het materiaal komt in elke holte in elke fase van de meervoudig gelaagde matrijs. De lay-out van de hotrunnersystemen garandeert dat het materiaal gelijkmatig over alle caviteitsklassen wordt verdeeld.

3. Koelen en stollen

Zodra het gesmolten plastic de holtes is binnengedrongen, begint het af te koelen en te stollen. Op elk niveau van de matrijs kan het onderdeel tegelijk afkoelen. De cyclustijd hoeft dus niet verlengd te worden omdat het koelen voor elke holteset tegelijkertijd kan gebeuren.

4. Vormopening

Wanneer het polymeer voldoende is afgekoeld, opent een systeem de matrijs. De matrijs is bedoeld om elk niveau van de stapel tegelijk te verwijderen. Sommige functies garanderen dat de holtes open zijn, zodat de onderdelen gemakkelijk en soepel uit de mal kunnen worden gehaald.

5. Uitwerpen

Het uitwerpsysteem van de matrijs gooit vervolgens de gestolde onderdelen uit de holtes weg, zodat er een holtevrije matrijs overblijft die klaar is voor de volgende cyclus. Het verschil is dat elk niveau van de matrijs zijn onderdelen in één keer lanceert, waardoor een hoge omloopsnelheid in één volledige cyclus wordt bereikt. Extra of complexere onderdelen kunnen gemakkelijk worden uitgeworpen met inklapbare kernen of speciale uitwerpsystemen.

6. Het proces recyclen

Maar zodra de matrijs is uitgeworpen, sluit hij weer en gaat nog een ronde verder tot de cyclus is voltooid. Omdat gestapelde matrijzen meer caviteitsniveaus hebben, kunnen de fabrikanten meer onderdelen per cyclus maken. Ze kunnen ze dus efficiënter maken zonder grotere afmetingen of tonnage nodig te hebben.

Geschikt materiaal voor Stack mould spuitgieten

Vooral het juiste materiaal is belangrijk voor het spuitgieten van stapelvormen. Het materiaal moet vloeiend zijn om ervoor te zorgen dat het alle ruimtes in een structuur goed binnendringt. De meest gebruikte materialen zijn dus:

| Materiaal | Treksterkte | Smeltpunt | Vormkrimp | Veelvoorkomende toepassingen | Eigenschappen |

| Polypropyleen (PP) | 25-40 MPa | 160-170°C | 1.0-2.5% | Verpakking, auto-onderdelen, huishoudelijke artikelen | Goede chemische weerstand, geschikt voor high-speed molding |

| Acrylonitril-butadieen-styreen (ABS) | 40-60 MPa | 200-260°C | 0.4-0.8% | Consumentengoederen, elektronica, auto-onderdelen | Taai, slagvast, goede maatvastheid |

| Polyethyleen (PE) | 10-30 MPa | 110-130°C | 1.5-3.5% | Flessen, containers, verpakkingsfolie | Lage dichtheid, flexibel, ideaal voor lichtgewicht toepassingen |

| Nylon (PA) | 60-80 MPa | 220-260°C | 0.5-1.5% | Auto-onderdelen, industriële componenten | Met zijn hoge sterkte en taaiheid is vochtabsorptie een factor van belang. |

| Polycarbonaat (PC) | 55-75 MPa | 260-270°C | 0.5-0.7% | Optische schijven, elektronica, autolenzen | Uitstekende transparantie, slagvast, duur |

| Polyethyleentereftalaat (PET) | 50-80 MPa | 250-260°C | 1.2-2.5% | Flessen, verpakkingen, industriële onderdelen | Hoge sterkte, helder, goed voor recyclebare toepassingen |

| Polystyreen (PS) | 30-50 MPa | 210-250°C | 0.4-0.8% | Wegwerpverpakkingen, isolatie, verpakking | Goedkoop, stijf, maar bros |

Soorten stapelmallen

Hier zijn enkele veelvoorkomende soorten stapelmallen die we in verschillende toepassingen kunnen gebruiken;

1. Stapelvorm op twee niveaus

Hij heeft twee caviteitsniveaus die twee keer zoveel mallen produceren als mallen op één niveau. Ze helpen dus om de productie te verhogen zonder extra machines. Het is kosteneffectief voor middelgrote productiehoeveelheden en regelt effectief het gebruik van de machines.

2. Stapelvorm op drie niveaus

Hij heeft drie caviteitsniveaus, waardoor de uitvoer drie keer zo hoog wordt en is effectief voor gebruik in industrieën waar productiviteit van het grootste belang is. Daarnaast minimaliseert hij de stilstandtijd en optimaliseert hij de doorvoer van eindproducten zonder het effectieve oppervlak van de machine te vergroten.

3. Stapelvorm op vier niveaus

Deze matrijs is gemaakt voor onderdelen met een extreem hoge vraag en heeft vier caviteiten die de productie vier keer per cyclus vermenigvuldigen. Hij is ideaal voor gebruik waar grote hoeveelheden goederen worden geproduceerd met behoefte aan zeer nauwe toleranties.

4. Roterende stapelvorm

Natuurlijk worden meerdere sets platen geconfigureerd om het vormen en koelen in verschillende lagen uit te voeren om de productiesnelheid te verhogen en de cyclustijd te verkorten. Dit systeem werkt efficiënter omdat het meerdere taken in één cyclus uitvoert.

5. Indexplaat stapelvorm

Tijdens de cyclus verschuift elk niveau naar een nieuwe positie, waardoor bewerkingen in meerdere fasen in één matrijs mogelijk zijn. Dit is handig voor het maken van contractonderdelen die verschillende bewerkingen nodig hebben bij verschillende cycli.

6. Inklapbare Core Stack Mold

Het is ideaal voor het uitdrukken van voorwerpen met ingewikkelde compacte delen zoals draden of ondersnijdingen. Het werkt perfect voor de productie van complexe kunststofonderdelen die moeilijk te ontvormen zijn zonder effect op het onderdeel. Zo verkleinen de kernen de kans dat de lagen aan elkaar kleven of dat de kern in de bovenliggende laag sleept tijdens het uitwerpen.

7. Hybride stapelvorm

Stapelmallen zijn speciale mallen die bestaan uit twee of meer mallen die soms tandem- of roterende mallen worden genoemd en hybride stapelmallen met andere giettechnieken. Dit ontwerp maakt het mogelijk om onderdelen te produceren omdat de spuitgietprocessen in één matrijs plaatsvinden. Dit levert een multifunctioneel systeem op dat complexe onderdelen met verschillende eigenschappen in één cyclus kan maken.

Vergelijking tussen stack mallen vs. tandem mallen

Hier is een korte tabel om de stapelmallen te vergelijken met tandemmallen;

| Functie | Stapelvormen | Tandem mallen |

| Vormstructuur | Meerdere niveaus van holtes verticaal gestapeld. | Twee matrijzen die naast elkaar in tandem werken. |

| Operatie | Alle holten worden gelijktijdig gevuld en uitgeworpen. | De mallen werken afwisselend, de ene vult terwijl de andere afkoelt. |

| Cyclustijd | ~20-30% kortere cyclustijd in vergelijking met enkelvoudige matrijzen. | ~10-20% langer door wisselende matrijsbewerkingen. |

| Productie Productie | Hoge uitvoer (2x, 3x, 4x, afhankelijk van de schimmelniveaus). | Matige productietoename (1,5x tot 2x vergeleken met een enkele matrijs). |

| Onderdeel Complexiteit | Het beste voor eenvoudige tot middelmatig complexe onderdelen. | Geschikt voor complexere onderdelen of meertrapsbewerkingen. |

| Materiaalgebruik | Eén runnersysteem gedeeld door alle holteniveaus. | Voor elke matrijs kunnen aparte runnersystemen nodig zijn. |

| Energie-efficiëntie | Efficiënter (~10-15% energiebesparing door simultane werking). | Iets minder efficiënt door afwisselende bewerkingen. |

| Ideaal gebruik | Productie van grote aantallen identieke onderdelen. | Voor de productie van complexe onderdelen zijn verschillende vormfasen nodig. |

Het juiste verdeelstuksysteem selecteren voor uw stapelmallen

Hier zijn enkele manieren waarop je het juiste systeem voor stapelmallen kunt kiezen;

- Meerdere holtes: Hiermee kunnen vergelijkbare items worden geproduceerd om de eenheid te verlagen kosten spuitgieten en de opbrengst verhogen.

- Compact ontwerp: Het toewijzen van holtes in verticale kolommen vermindert het vloeroppervlak, vooral in een faciliteit met beperkte ruimte.

- Verbeterde koelingsefficiëntie: Conventionele en gekoppelde koelstructuren met tegenstroom zorgen voor een efficiënte koeling in alle caviteiten. Daarnaast is de cyclustijd korter en de kwaliteit van de onderdelen beter.

- Vereenvoudigd uitwerpmechanisme: Geavanceerde uitwerpmethoden helpen om onderdelen af te breken zonder schade aan die onderdelen toe te brengen.

- Hot-Runner-technologie: Vermindert afval van piepschuimmateriaal en garandeert een gelijkmatige vulling omdat het plastic in gesmolten toestand blijft voordat het de holtes ingaat.

Selectie van verdeelstuksysteem voor stapelmallen

- Materiaalcompatibiliteit: Controleer of de structuur en functionaliteit van het verdeelsysteem voldoen aan de stromingseigenschappen en thermische eigenschappen van de specifieke materialen die gebruikt zijn bij de fabricage van de printplaat.

- Stroomverdeling: Kies een holte met een ontwerp dat een gelijkmatige verdeling van het materiaal over alle niveaus mogelijk maakt om drukverlies te voorkomen

- Temperatuurregeling: Selecteer het systeem dat de temperatuur regelt om de viscositeit of materiaalkwaliteit van het onderdeel te beïnvloeden.

- Onderhoudsgemak: Kies een ontwerp dat kan worden gedemonteerd omdat producten regelmatig moeten worden onderhouden en gereinigd.

- Schaalbaarheid: Onderzoek naar een spruitstuksysteem dat snel kan worden gewijzigd of toegevoegd om te voldoen aan toekomstige productie.

Toepassingen van stapelmallen

Stapelmallen worden vaak gebruikt in industrieën die grote volumes moeten produceren, zoals:

- De structuur en het interieur van voertuigen of auto-onderdelen en -omhulsels.

- Consumentenproducten (verpakkingen, doppen)

- Andere (spuiten, doppen)

- Elektronica (behuizing, aansluiting)

Voordelen van stapelmallen

- Toename van de productiecapaciteit met duizenden procenten

- Efficiënt materiaalgebruik

- Lagere arbeidskosten

- Dit resulteert meestal in een minimaal vloeroppervlak voor de verschillende faciliteiten.

- Hoog rendement op investering

Nadelen van stapelmallen

- Hogere initiële kosten

- Gecompliceerd matrijsontwerp en behoefte aan regelmatige reparaties

- Deze vereisen een hogere methode die preciezer is en wordt aangestuurd door geavanceerdere machines.

- Mogelijk verkeerde onderdeelkwaliteit als het niet goed gebalanceerd is

Misvattingen over stapelen.

- Mythe: Stapelmallen zijn te duur voor kleine bedrijven. Feit: Dit is altijd een kostbare aangelegenheid in de eerste procedure, maar het helpt ook om op de lange termijn veel verbruiksmateriaal en productietijd te besparen.

- Mythe: Stapelmallen zijn het nadeel voor de kwaliteit van onderdelen. Feit: Een goed ontwerp schrijft voor dat een bepaald onderdeel van dezelfde kwaliteit moet zijn, ongeacht het caviteitsniveau.

Ideale gebruikssituaties voor stapelmallen

Stapelvormen zijn ideaal in omgevingen waar de verwarmde vorm vaak moet worden vervangen, waar de belasting relatief groot is in verhouding tot de vormgrootte en in toepassingen waar de vorm periodiek moet worden vervangen door een gekoelde vorm.

Stapelmallen zijn het meest geschikt voor situaties waarin grote hoeveelheden van één onderdeel nodig zijn, vooral bij productieruns. Ze zijn vooral belangrijk in industrieën die een grote nauwkeurigheid vereisen, zoals de verpakkingsindustrie, vooral bij de productie van verpakkingsproducten voor consumenten, en de industrie voor medische hulpmiddelen.

Conclusie

Concluderend is stapelen een van de meest effectieve productietechnieken die de productiesnelheid van veel producten in de productielijn sterk kan verbeteren, vooral in de industrie met hoge productielijnen. Stapelvormen kunnen echter de dichtheid van cavings verhogen zonder de grootte van de machines te vergroten om de hoge productiewaarde te helpen realiseren tegen lagere kosten per spuitgieteenheid. Ken dus de types, materialen en ontwerpoverwegingen. Zo kunt u de voordelen van stapelspuitgieten maximaliseren.

Veelgestelde vragen

Wat is Stack mold spuitgieten?

Het is een methode waarbij verschillende holtes worden gebruikt om meerdere gieten onderdelen tegelijk per cyclus.

Welke materialen kunnen worden gebruikt in stapelmallen?

PP, ABS en Nylon zijn enkele van de beschikbare gepolijste materialen.

Wat is het verschil tussen stapelmallen en tandemmallen?

Terwijl stapelmallen gelijksoortige onderdelen tegelijkertijd maken, maakt het tweede type mallen, de tandemmallen, onderdelen in verschillende stadia.

In welke sectoren zijn stapelvormen nuttig?

Bijna elk type fabrikant, zoals auto-, verpakkings-, medische en elektronicafabrikanten.

Hoe verbetert de hotrunnertechnologie het stapelen?

Het vermindert de verspilling van materiaal en zorgt voor een goede afwerking van de spouwmuren.

Zijn stapelmallen duur?

De kosten zijn aanvankelijk hoger dan bij andere machines, maar de productie-efficiëntie is veel hoger.