Wat is een analyseverslag van de schimmelstroom?

Schimmelstroomanalyse (MFA) is een simulatieprogramma dat gebruikt wordt om de stroming van kunststof in een matrijs tijdens het spuitgietproces te voorspellen en te optimaliseren. De simulatie houdt rekening met de eigenschappen van het hars en de geometrie van de matrijs, en voorspelt het gedrag van het kunststof terwijl het de matrijs vult en afkoelt.

Rapport over de Mold Flow Analysis kan helpen om mogelijke problemen met het spuitgietproces te identificeren en op te lossen, zoals korte shots, kromtrekken, laslijnen, luchtvallen, zinkvlekken enz. Rapport over de Mold Flow Analysis kan ook gebruikt worden om het spuitgietproces te optimaliseren door de beste locatie voor poorten en runners te bepalen, de optimale injectiesnelheid te bepalen en de beste koeltijd en -temperatuur te voorspellen. Dit kan helpen om de cyclustijd te verkorten, de productkwaliteit te verbeteren en de productie-efficiëntie te verhogen.

Rapport over schimmelstroomanalyse

Samenvatting van de resultaten van de Mold Flow Analysis

Zodra we klaar zijn met de mal ontwerp, voordat u begint met schimmel productie, om ervoor te zorgen dat alles is geen probleem, moeten we doen de schimmelstroomanalyse Dit is een veilige manier om fouten te voorkomen, vooral bij grote matrijzen. Hieronder staan enkele punten die we moeten controleren bij het maken van een analyseverslag van de matrijsstroming.

Vorm vultijd – Vultijd is de tijd die nodig is om de caviteit van het werkstuk te vullen. De vultijdgrafiek geeft ook een animatie van het vullen van de matrijsholte. De vultijd kan ook gecontroleerd worden tijdens de analyse om kwaliteitsproblemen zoals hoge afschuifspanningen op te lossen.

Injectiedruk – A standard injection molding machine is capable of pressurizing the melt flow to 20,000 psi (2,000 psi hydraulic gage pressure). A portion of the pressure is used to push the plastic through the runner system, some of the pressure is used to push the plastic into the malholte, and a portion of the pressure is used to “pack out” the part after it is filled. If the part and runner system require more pressure than the machine is capable, than the part will be a short shot or have deep zinkvlekken.

Laslijnen Defecten – Weld lines are formed when two flow fronts meet and “weld” together. Weld lines are usually a visible line on the part and can be an appearance issue. Weld lines may also reduce the part strength by 10% – 20% potentially creating a structural issue depending on their location. If mold flow analysis is not used to fix these problems before the tool is built, the molder will be forced to: increase injection pressure, increase melt temperature, increase mold temperature, enlarge vents, change the gate location and/or alter the thickness of the part. All of these “solutions” take time and money to implement and/or increase the cost of the part.

Luchtvallen Defecten – Air traps are formed when the molten plastic traps air in the part cavity as it fills. If these air traps are not vented, they can lead to quality problems such as burn marks, short shots, pronounced weld lines and incomplete fill. Our air trap plots allow the toolmaker to know exactly where the vents need to be placed when the tool is built. Air traps that are in locations that are difficult to vent can be moved to better locations by moving the gate. Doing this work before the tool is built can save on the amount of debug and mold changes that are required.

Kwaliteit – The definition of a quality molded part is not only that the part filled completely. A quality molded part must also be free of material degradation and low in molded in stress. The quality plot shows the severity and areas that are suffering from quality problems. The problems detected include excessive shear stress and shear rate, and hard to pack areas. Suggestions like thickness adjustments, processing condition changes and fill time adjustments can be tried to eliminate the quality issues.

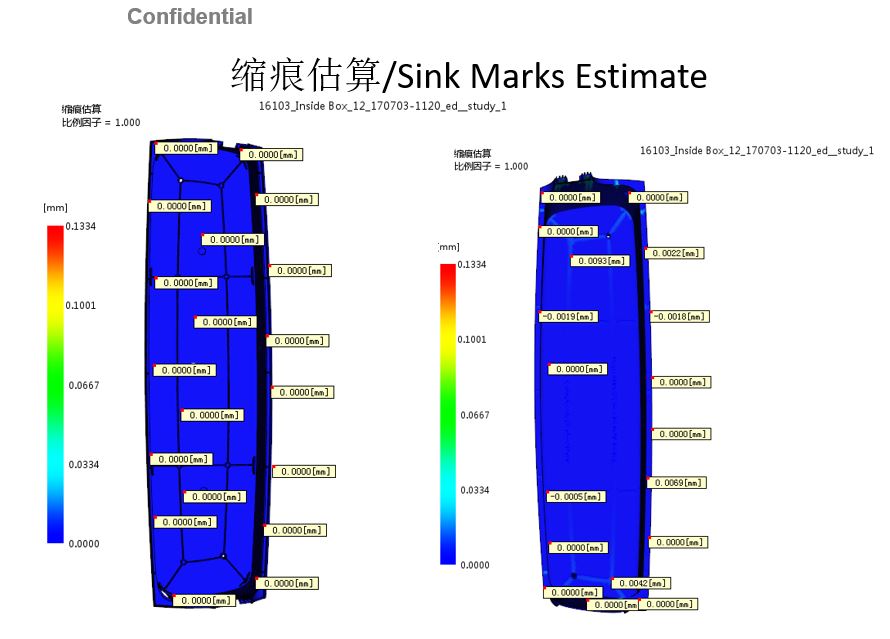

Gootsteentekens Defecten – Sink marks are localized depressions in the surface of injection molded parts caused by a non uniform shrinking of the plastic during the cooling. In cosmetically critical parts, they can be a serious problem. Sink marks often come as a surprise when the tool is complete. If the sink marks are objectionable to the customer, the molder is often tasked with “eliminating them”. This usually means running the molding machine at the extremes of the process window, which can lengthen cycle times and increase the amount of molded in stresses and material degrade.

Afkoeltijd – It has been shown that cooling time averages about 50% of the molding cycle. If the material in use is a commodity resin, the molding cost far outweighs the material cost. In this case, a reduction in cooling time has a big reduction in the part cost. Our Cooling Analysis can reduce your cooling cycle and optimize your cooling system eliminate hot spots and warpage.

MFA is een krachtig hulpmiddel om de efficiëntie en kwaliteit van het spuitgietproces te verbeteren door het gedrag van kunststofhars te simuleren terwijl het door de matrijs stroomt en afkoelt. Het helpt mogelijke problemen te identificeren en het proces te optimaliseren om defecten te minimaliseren en de kwaliteit van het eindproduct te verbeteren.

We maken een schimmel-flow analyse voor je project

Als u een project hebt dat veel zorgen heeft, neem dan contact met ons op, we zullen al uw deeltekening controleren en maken DFM-rapport En moldflow analyse voor u en vat alle mogelijke problemen samen in de datasheet en stuurt deze naar u terug.