Spuitgieten is een van de meest gebruikte technieken in de kunststofproductie, waarbij onderdelen in mallen worden 'geïnjecteerd' om onderdelen met specifieke afmetingen te vormen. Dit proces is afhankelijk van de ontwerpoverwegingen van het kunststofonderdeel om efficiëntie te bereiken bij het behalen van prestatiedoelen en de esthetiek en de kosten van deze onderdelen. Dit artikel bespreekt de fundamentele ontwerpkenmerken van een kunststofonderdeel die in overweging moeten worden genomen bij spuitgieten, zoals ribben, nokken, poorten, sprieten, tolerantie en hun effecten, materiaalkeuze en afgeronde hoeken.

Wat is kunststof spuitgieten?

Het ontwerp van de plastic onderdelen omvat het tekenen van kenmerken van subassemblages en onderdelen die gemaakt moeten worden door spuitgieten, een proces van het vormen van onderdelen uit het gesmolten plastic. Dit wordt gekenmerkt door het bereiken van het beste ontwerp dat onderdelen sterk, operationeel en goedkoop om te produceren zal maken.

Basisprincipes van het spuitgietproces

Voordat we het ontwerp van het plastic onderdeel begrijpen, laten we een overzicht krijgen van de belangrijke processen van plastic spuitgieten. Deze kunnen omvatten;

1. Smelten

Plastic pellets worden aan de spuitgietmachine geleverd en vervolgens verhit tot ze hun piektemperatuur bereiken. Hier transformeren de pellets in de vloeibare vorm van plastic. Dit maakt het plastic flexibeler en kan gemakkelijk in verschillende vormen worden gemodelleerd.

2. Injectie

Plastic Injection houdt in dat gesmolten plastic in de malholte wordt geïnjecteerd met behulp van hoge druk. De mal wordt op een manier gemaakt dat het een bepaald onderdeel creëert. Bovendien zorgt de druk ervoor dat het plastic de hele vorm van de mal aanneemt.

3. Koeling

Zodra de mal is gevuld met het plastic materiaal, moet het worden afgekoeld om te harden en vervolgens mag het worden verwijderd. Koelen kan worden gedaan met behulp van koellucht of water voor de mal. Dit proces verandert het plastic in hard genoeg materiaal en kan de vorm van de mal aannemen.

4. Uitwerpen

Er is nog een handeling wanneer het geharde plastic uit de mal wordt geduwd als de mal open is tijdens het afkoelen. Het onderdeel wordt verwijderd zonder dat het wordt vernietigd door het gebruik van uitwerppennen of andere methoden. Vervolgens sluit de mal om opnieuw te beginnen met het volgende plastic onderdeel.

Sleutel Overwegingen over Ontwerp van kunststofonderdelen voor spuitgieten

Wanneer u met spuitgieten werkt, is een geoptimaliseerd ontwerp van kunststofonderdelen belangrijk om spuitgieten van hoge kwaliteit en concurrerend te maken kosten spuitgietenHieronder bespreken we de belangrijke overwegingen bij het ontwerpen van kunststofonderdelen voor het spuitgietproces;

1. Geometrie van het onderdeel

Onderdeelgeometrie speelt een belangrijke rol bij het omgaan met de vormen. Laten we dus de verschillende overwegingen bespreken die we kunnen maken om de effectiviteit van het spuitgietproces te vergroten.

I. Complexiteit:

De ontwerpen zijn vrij eenvoudig of complex, dit impliceert dat de kosten van een mal afhankelijk zijn van de complexiteit van een onderdeel en het ontwerp van de mal. Bovendien resulteert de complexiteit van het ontwerp in een groot aantal onderdelen. Platte onderdelen zoals een vlak paneel zijn goedkoper en gemakkelijk te vormen in vergelijking met het ontwerpen van een onderdeel met veel ondersnijdingen of kenmerken. Een van de realiteiten van de industrie is dat ingewikkelde ontwerpen de ontwikkeling van ingewikkelde mallen noodzakelijk maken, wat op zijn beurt hogere kosten betekent.

II. Uniforme wanddikte:

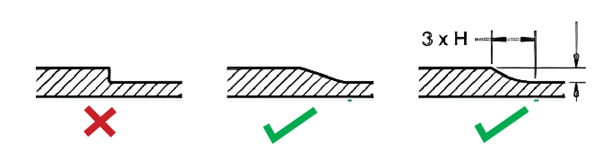

Het moet uniform zijn over secties in ontwerpwerk omdat uniformiteit resulteert in minder productieproblemen. Wanneer een onderdeel dunne en dikke wanden heeft, is de oorzaak meestal de verschillende koelingssnelheden die het onderdeel ondergaat tijdens het gietproces. Een dergelijke koeling kan leiden tot kromtrekken. Hier buigt of vervormt het materiaal of zinkt het in deuken in het oppervlak omdat de dikke secties meer tijd nodig hebben om af te koelen en te stollen dan dunne secties.

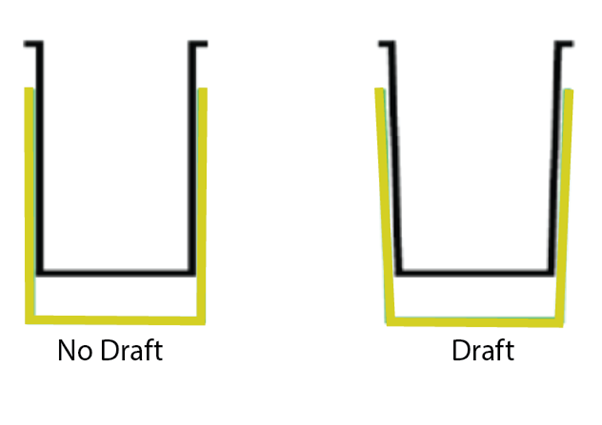

2. Ontwerphoeken

Trekhoeken zijn kleine verhogingen die aan de zijkanten van een onderdeel worden aangebracht om het gemakkelijk uit de mal te kunnen halen. Zonder trekhoeken kan het plastic onderdeel vast komen te zitten in de mal, wat altijd lastig te verwijderen is zonder de structurele integriteit van het onderdeel en het materiaal van de mal in gevaar te brengen. Het is gebruikelijk om de trekhoek in te stellen op een bereik van 1-3 graden, zodat het onderdeel gemakkelijk kan worden uitgeworpen zonder bepaalde problemen te veroorzaken.

3. Tolerantie en maatnauwkeurigheid

Toleranties zijn daarentegen de acceptabele afwijkingsgrenzen voor zover het de afmetingen van een onderdeel betreft. Deze toleranties moeten nauwkeurig zijn om het onderdeel goed te laten passen en op de juiste manier te laten werken. Er zijn natuurlijk enkele beperkingen en vereisten die hieraan verbonden zijn, waaronder dat nauwere toleranties zoals kleine variaties mogelijk zijn. Ze zullen echter kostbaar zijn om te bereiken, omdat mallen en kwaliteitscontrole een hoge tolerantie hebben. Daarentegen zijn de lagere tolerantieniveaus veel gemakkelijker te handhaven, maar tegelijkertijd beïnvloeden ze waarschijnlijk de prestaties of interferentie van het onderdeel.

4. Ribben en Bosses

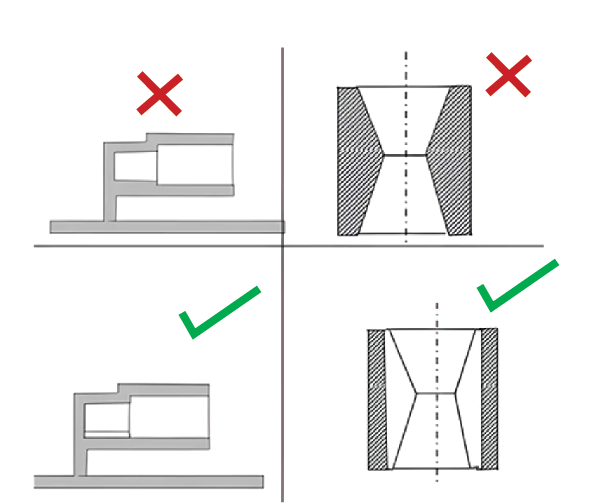

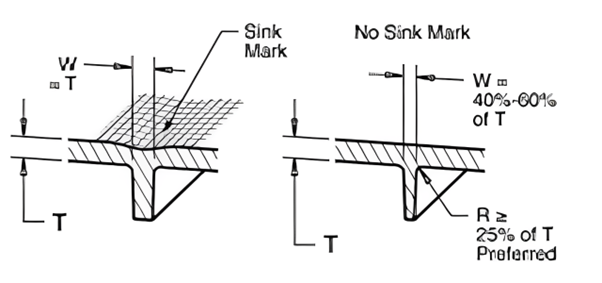

I. Ribben

Ribben zijn extra verstevigingselementen die in de binnenkant van een onderdeel worden verwerkt om de sterkte en stijfheid te vergroten, maar die ook een kleine extra massa aan het onderdeel toevoegen. Het wordt op deze manier gebruikt om kromtrekken van het onderdeel te voorkomen door extra ondersteuning te bieden aan het specifieke gedeelte. Verzakkingen (dit zijn deuken waar de rib de hoofdwand raakt) moeten worden voorkomen door ribben te hebben die de helft van de dikte van de omringende wanden moeten hebben. Deze diktebalans helpt bij het afkoelen en vermindert ook de spanning. De ribben zijn gemaakt van SS 304-kwaliteitsmateriaal om de doorbuiging te minimaliseren en de spanning te corrigeren.

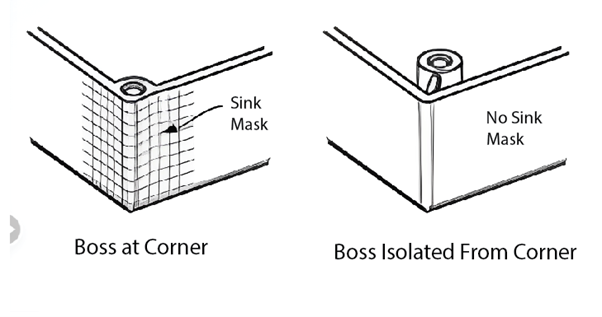

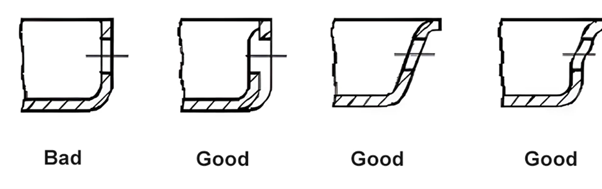

II. Bazen

Bosses zijn karakteristieke uitstekende delen die voornamelijk dienen als ankerpunten voor het vastzetten van andere delen. Het moet worden verstevigd, meestal met ribben, om mechanische belasting te weerstaan zonder te barsten of van vorm te veranderen. Bosses moeten ook worden getrokken tot voldoende dikte, zodat ze sterk genoeg zijn om de tand des tijds te doorstaan.

5. Poorten en gietbomen

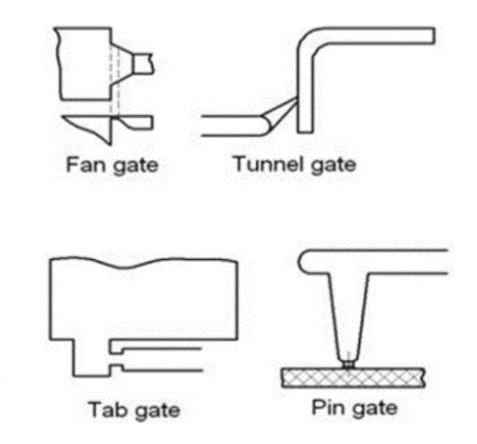

I. Poorten

Dit zijn de punten waar het gesmolten plastic gaat stromen of in de mal terechtkomt. De plaatsing en het ontwerp van de gate zijn een ander belangrijk punt dat goed in overweging moet worden genomen om ervoor te zorgen dat de mal gevuld is en, nog belangrijker, om defecten te verminderen. Meestal worden gates gebruikt als randgates, die op de randen van het onderdeel worden geplaatst, pingates, kleine gates die op een specifieke locatie worden geplaatst, en onderzeese gates die in het onderdeel worden geplaatst. Een passend ontwerp van de gate garandeert dus dat de materialen gelijkmatig worden gevuld, waardoor verspilling en de ontwikkeling van defecten wordt voorkomen.

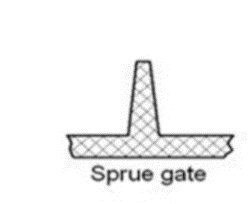

II. Gietkanalen

Gietmond is een gietkanaalsysteem waardoor gesmolten plastic in de malholte wordt geleid. De gietmond is meestal dikker dan andere gietkanalen en wordt vaak apart gegoten, zodat deze gemakkelijk van de rest van de mal kan worden losgemaakt wanneer de mal wordt geassembleerd. Het ontwerpen van een eenvoudig en efficiënt gietkanaalpatroon stelt u in staat om de hoeveelheid afvalmateriaal te verminderen, naast het eenvoudig verwijderen uit de mal. Gietmond moet goed worden ontworpen, zodat deze de stroming van plastic bevordert en ook de hoeveelheid plastic die na het gieten moet worden afgesneden, minimaliseert.

6. Uitwerpsystemen

Functie: Wanneer het onderdeel na het afkoelen gestold is, worden de uitwerppennen gebruikt om het onderdeel uit de mal te gooien. Bij het ontwerpen van de uitwerppen is het belangrijk om deze op zo'n manier rond het onderdeel te leggen dat het het onderdeel niet beschadigt of er zelfs maar een lelijk uiterlijk aan geeft. Een goede positionering van de uitwerppennen speelt een belangrijke rol bij het eenvoudig en correct uitwerpen van de onderdelen uit de mal.

| Ontwerpoverwegingen | Richtlijnen/Belangrijke waarden | Uitleg |

| Complexiteit | Eenvoudigere geometrieën hebben de voorkeur | Complexe ontwerpen verhogen de kosten en de moeilijkheidsgraad van de mal. |

| Uniforme wanddikte | 1,5mm – 4mm | Een consistente dikte voorkomt kromtrekken en verzakkingen. |

| Ontwerphoek | 1° – 3° | Maakt het gemakkelijk om het uit de mal te halen. |

| Dimensionale nauwkeurigheid | ±0,1mm – ±0,5mm | Combineer met procesmogelijkheden voor kostenefficiënt gieten. |

| Ribdikte | 50% wanddikte | Het helpt verzakkingen te voorkomen en verbetert de structurele sterkte. |

| Boss dikte | 60% – 80% met nominale wanddikte | Zorgt voor mechanische sterkte en spanningsbestendigheid. |

| Locatie van de poort | Dichtbij dikke secties, weg van visuele oppervlakken | Zorgt voor een goede vulling en vermindert defecten. |

| Diameter van de gietboom | 1,5mm – 6mm | Zorgt voor een vlotte doorstroming van gesmolten kunststof. |

| Locatie van de uitwerppen | Weg van cosmetische oppervlakken | Zorgt voor een soepele uitworp van onderdelen zonder schade aan het oppervlak. |

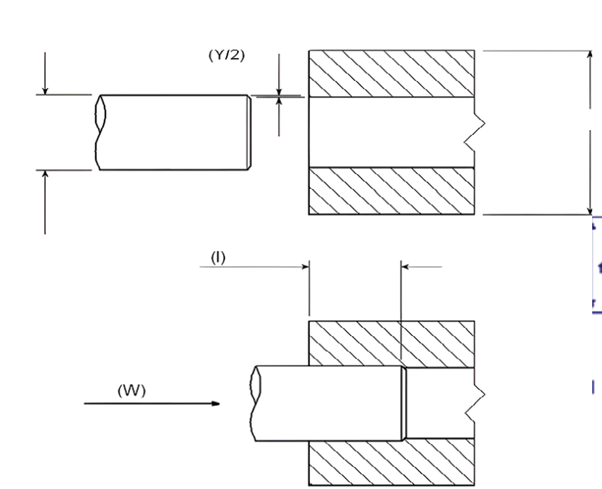

7. Interferentie past

Interferentiepassingen worden gebruikt wanneer gaten en assen op zo'n manier moeten worden verbonden dat ze koppel en andere soorten krachten efficiënt kunnen overbrengen. Bij interferentiepassingen moeten toleranties en de bedrijfstemperatuur goed worden overwogen om een betrouwbare verbinding mogelijk te maken zonder veel moeite in de montage.

Het niveau van interferentie kan worden bepaald door nauwkeurige wiskundige vergelijkingen die rekening houden met ontwerpspanning, Poisson's ratio, elasticiteitsmodulus en geometrische coëfficiënten. De montagekracht die nodig is voor de interferentiepassingen wordt ook geschat door deze berekeningen.

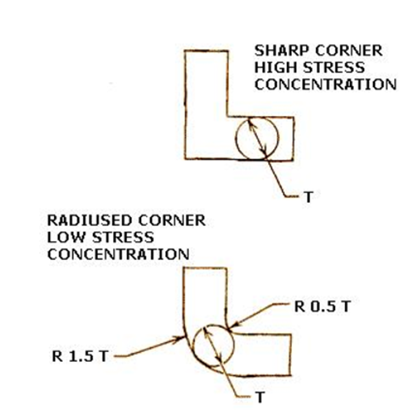

8. Afgeronde hoeken en vullingen in het ontwerp van kunststofonderdelen

Dit veroorzaakt spanningsconcentratie en defecten op de kunststofcomponenten in het geval dat scherpe hoeken worden gebruikt. Grotere waarden van de filletgrootte, wat betekent dat afgeronde hoeken het spanningsconcentratieniveau verlagen en tegelijkertijd zorgen voor een vrije en gemakkelijkere stroming van het kunststofmateriaal tijdens het gietproces. Het is cruciaal om ontwerpprincipes van de hoekradius te creëren om de problemen van uniforme wanddikte en krimp te voorkomen.

9. Gaten

I. Door gaten

Gaten die dwars door de dikte van het onderdeel gaan, worden vaker gebruikt en zijn gemakkelijker te maken dan andere soorten gaten. Vanuit een structureel oogpunt zijn ze het gemakkelijkst te controleren tijdens het ontwerp van de mal. Ze kunnen worden geproduceerd door vaste kernen te gebruiken in zowel de glijdende als de stationaire delen van de mal of door slechts één kern te hebben in zowel het glijdende als het stationaire deel van de mal. De eerste vormt twee cantileverbalken met korte armen onder invloed van het gesmolten plastic, maar ondergaat een verwaarloosbare verandering.

De laatste vormt een eenvoudig ondersteunde balk met verwaarloosbare vervorming. Om deze toestand te vermijden, moet de diameter van een van de kernen iets groter zijn en die van de andere iets kleiner dan de andere, zodat alle contactvlakken zo glad mogelijk zijn.

II. Blinde gaten

Blinde gaten, dat wil zeggen gaten die niet door het onderdeel zijn geboord, zijn moeilijker te vormen. Ze worden over het algemeen gebouwd met behulp van een cantileverbalkkern en de kern heeft de neiging te buigen door de impact van het gesmolten plastic, waardoor gaten met een ongelijkmatige vorm ontstaan. Blinde gaten zijn gaten die abrupt eindigen en over het algemeen mag de diepte van het blinde gat niet meer zijn dan twee keer de diameter van het gat.

Voor blinde gaten met een diameter gelijk aan 1. moet de dikte 5 mm of minder zijn, terwijl de diepte ervan de diameter niet mag overschrijden. De dikte van de onderste wand van het blinde gat moet ten minste een zesde van de diameter van het gat zijn om krimp te voorkomen.

III. Zijgaten

Zijgaten worden gemaakt door zijkernen en dit leidt tot malkosten en malonderhoud, aangezien de lengte van de zijkernen een probleem kan zijn, omdat ze kunnen splijten. Om dergelijke uitdagingen aan te pakken, kan het ontwerp efficiënt worden gemaakt als een manier om de huidige inefficiënties te corrigeren, vandaar de kosten.

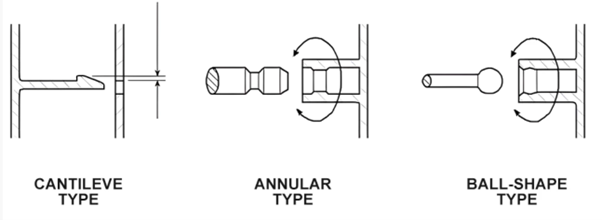

10. Snap-Fit-verbindingen in het ontwerp van kunststofonderdelen

Snap-fit assemblages zijn makkelijk voor de portemonnee en vriendelijk voor het milieu omdat er geen andere bevestigingsmiddelen nodig zijn. Ze zijn het vasthaken van een uitstekend deel voorbij een uitsteeksel aan een ander element waarbij elastische vervorming van de onderdelen de vorming van een in elkaar grijpende sleutel mogelijk maakt. Er zijn hoofdzakelijk drie soorten snap-fits, namelijk cantilever, ringvormig en bolvormig.

Twee kritische hoeken zijn betrokken bij het snap-fit ontwerp; de intrekzijde en de ingangszijde. De intrekzijde moet normaal gesproken langer zijn dan de pakkingzijde om een betere lock-in prestatie te bereiken. De toegestane doorbuiging van de structuur kan worden gevonden door specifieke vergelijkingen voor een gegeven snap-fit met behulp van de materiaalconstanten en geometrische coëfficiënten.

11. Oppervlakteafwerking en texturen

Met de volgende methoden kunnen we efficiënte oppervlakteafwerkingen en texturen voor het eindproduct bereiken:

- Het bereiken van de gewenste esthetiek: De oppervlakteafwerking van een onderdeel bepaalt niet alleen het uiterlijk van het onderdeel, maar ook het gevoel van aanraking van het onderdeel. De ontwerper bepaalt de textuur of afwerking afhankelijk van esthetische behoeften, zoals mat of glanzend.

- Impact van textuur op schimmelvrijmaking: Het is gebleken dat de aard van de oppervlaktetextuur een belangrijke rol speelt bij het bepalen van het gemak waarmee het onderdeel uit de mal kan worden gehaald. Complexe vormen kunnen bepaalde extra uitdagingen met zich meebrengen die niet bij het ontwerp horen om het gemakkelijk uit de mal te halen.

- Oppervlakteafwerkingstechnieken: Om een optimale afwerking te verkrijgen, kunnen aanvullende bewerkingen worden toegepast, zoals polijsten, schuren of het aanbrengen van een laatste laag.

12. Toleranties en dimensionale stabiliteit

De volgende overwegingen kunnen dus ook bijdragen aan het verhogen van de efficiëntie van het ontwerp van kunststofonderdelen.

- Ontwerpen voor nauwe toleranties: Componenten met strengere tolerantieniveaus vormen een uitdagende omgeving voor het ontwerp van mallen met toegenomen controleproblemen van het daadwerkelijke gietproces. Enkele belangrijke punten moeten worden overwogen om rekening te houden met de verschillen in materiaalstroom en koeling.

- Rekening houden met materiaalkrimp: Om krimp van het materiaal te beheersen, moeten de ontwerpers de grootte van de matrijsholte iets kleiner instellen. Door dit formaat te gebruiken, wordt ervoor gezorgd dat het uiteindelijke onderdeel voldoet aan de vereiste afmetingen.

- Overwegingen met betrekking tot gereedschap: Het gereedschap moet daarom nauwkeurig zijn in de afmetingen en goed onderhouden worden om de maatvastheid van de gegoten onderdelen te verbeteren.

13. Materiaalkeuze

Gebruikers worden daarom aangemoedigd om ervoor te zorgen dat ze het juiste materiaal selecteren waarmee ze de vereiste prestaties van gegoten onderdelen kunnen bereiken. Alle thermoplasten, inclusief de amorfe en semi-kristallijne variëteit, hebben hun eigen kenmerken. Factoren zijn onder meer de mechanische sterkte van de te verwerken materialen en hun kristallisatie en hun hygroscopiciteit.

14. Analyse van de schimmelstroom

Het ontwerpgedeelte omvat ook de analyse van de malstroom. Dus we kunnen het optimaliseren met behulp van het volgende proces;

- Belang van het simuleren van materiaalstroom: De malstroomanalyse is bedoeld om te bepalen hoe het gesmolten plastic naar verwachting in de mal zal stromen. Het kan dus helpen bij het identificeren van gebieden met luchtinsluitingen, lasnaden en ongelijkmatige stroming.

- Identificeren van potentiële problemen:Er kan worden aangetoond dat simulatie een aantal problemen kan identificeren vóór de productie, zodat de ontwerpers deze kunnen corrigeren voor het onderdeel van het matrijsontwerp.

- Optimaliseren van onderdeelontwerp voor matrijsstroom: Wijzigingen die kunnen worden doorgevoerd op basis van de matrijsstroom, helpen de kwaliteit van het onderdeel te verbeteren en het aantal defecten te minimaliseren.

15. Prototyping en testen

Hieronder staan een aantal prototyping- en testtechnieken die we kunnen gebruiken om de effectiviteit van het ontwerpgedeelte te controleren.

- Gebruik van Rapid Prototyping-technieken: Technieken als rapid prototyping helpen ontwerpers bij het bouwen van prototypes van het reserveonderdeel en het testen en beoordelen van het fysieke onderdeel voordat het in productie wordt genomen.

- Fysieke tests uitvoeren: Prototypes die worden getest met dit onderdeel maken het mogelijk om het onderdeel te evalueren op zijn prestaties, duurzaamheid en vermogen om de beoogde functie te vervullen. Het geeft extra waarde omdat het een idee geeft van de verbeteringen die in het ontwerp kunnen worden aangebracht.

- Itereren van ontwerpen vóór de definitieve productie: Op basis van de testresultaten kan het ontwerp van het onderdeel mogelijk worden aangepast, kunnen de problemen worden opgelost en kunnen de prestaties worden verbeterd.

Veelvoorkomende ontwerpfouten en hoe u deze tijdens het ontwerp kunt vermijden

Hier zijn enkele belangrijke fouten die u moet vermijden bij het ontwerpen van kunststofonderdelen.

- Slechte materiaalkeuze: Het selecteren van een onjuist materiaal belemmert de prestaties van het onderdeel en de maakbaarheid van dat onderdeel. Er is behoefte aan het kiezen van de juiste materialen die voldoen aan de behoeften van het onderdeel.

- Het negeren van de lossingshoeken: Bijvoorbeeld, kleine ontwerphoeken kunnen leiden tot problemen met het uitwerpen van onderdelen en slijtage van de mal. Zorg ervoor dat ontwerphoeken zijn opgenomen in de lay-out.

- Overcompliceren van onderdeelgeometrie: Zulke vormen compliceren de mal en de productie ervan en verhogen de kosten van de mal. Verminder de complexiteit van de ontwerpen zoveel mogelijk om hun maakbaarheid te vergroten.

- Onvoldoende wanddikte: Porositeit, inconsistentie in dikte of variaties in de wanddikte hebben een negatief effect op het product met problemen zoals kromtrekken en verzakkingen. Het is belangrijk om de wanddikte van het onderdeel constant te houden om variaties in de dikte van de wanden te voorkomen.

Conclusie

Concluderend moeten er verschillende factoren in overweging worden genomen bij het ontwerpen van een kunststof onderdeel voor spuitgieten, d.w.z. gattypen, bosses, snap-fits of interference fits, en vele andere zoals toleranties, benodigde materialen en hoekradii. Met waardering voor deze principes kunnen de ontwerpers gegoten onderdelen ontwikkelen die van goede kwaliteit zijn, lang meegaan en goedkoop te produceren zijn. Het ontwerpen van ontwerpen volgens de projectkenmerken en omgevingsomstandigheden garandeert de beste resultaten en stabiliteit.

Veelgestelde vragen

Vraag 1. Waarom is onderdeelontwerp belangrijk bij spuitgieten?

Het zal ons helpen procedurele en operationele effectiviteit te realiseren. Omdat het productieontwerp strategieën omvat die het onderdeel effectief kunnen produceren met hoge nauwkeurigheid, minder defecten en verminderd materiaalgebruik.

Vraag 2. Wat zijn doorlopende gaten?

Doorlopende gaten zijn gaten die door een heel onderdeel lopen. Ze zijn relatief makkelijker te vormen en te controleren.

Vraag 3. Wat zijn blinde gaten?

Blinde gaten lopen niet door het hele onderdeel en zijn daardoor moeilijker te vormen, omdat het gat gebogen en vervormd kan raken.

Vraag 4. Waarnaar verwijzen de zijgaten bij spuitgieten?

Zijgaten worden gemaakt met zijkernen, wat de complexiteit van de mal en dus ook de kosten spuitgietmatrijs.

V5. Hoe moeten bazen worden ontworpen?

Er moeten ook filets bij de aansluitingen zitten en goed spuitgiet wanddikte. Ze kunnen dus helpen de stress van het onderdeel te weerstaan. Bovendien moeten bosses ook in de structuur van het onderdeel worden opgenomen.

Vraag 6. Wat is de betekenis van een klikverbinding?

Bij de klikverbinding wordt het ene deel elastisch in het andere deel gebogen, zodat er geen directe mechanische bevestigingsmiddelen nodig zijn.

Vraag 7. Hoe berekenen we de interferentie die gemaakt moet worden?

Interferentie wordt verkregen door ontwerpspanning, Poisson-verhouding en geometrische coëfficiënten.

V8. Wat zijn de tolerantieniveaus bij het spuitgieten van kunststoffen?

Tolerantielimieten omvatten algemene, gemiddelde en hoge nauwkeurigheidstoleranties, die de kwaliteit en de prijzen van de spuitgieten producten.