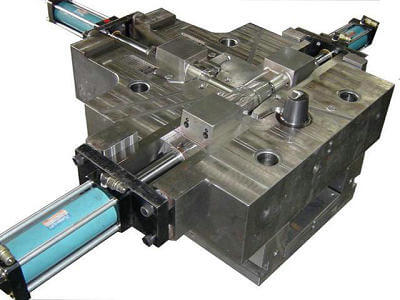

Magnesium/Zink/Aluminium spuitgietmatrijzen

Wij zijn een China Leveranciers van matrijzen dat voorziet kunststof mal/vormdelen, aluminium, zink of magnesium spuitgietmal gereedschappen en onderdelen, bewerking, oppervlakteafwerking en assemblagediensten voor een breed scala aan industrieën, zoals verlichting, medisch, commerciële apparatuur, motorvoertuigen, telecommunicatie en nog veel meer. Neem contact met ons op als uw project spuitgieten of kunststofmallen nodig heeft.

In de loop der jaren zijn er een aantal processen gebruikt om metalen onderdelen te maken, waarvan de meest populaire het bewerken is en geproduceerd door spuitgietmal/gereedschapVanwege de enorme vraag in de industriële en particuliere sector blijven we investeren in ultramoderne machines en innovatieve processen om producten te leveren waarop u kunt vertrouwen.

Gespecialiseerd in de vorm van het aluminiummatrijzenafgietsel, magnesium spuitgietmatrijs, zink spuitgieten en andere metalen, we hebben zeer bekwaam personeel dat superieure gereedschappen gebruikt en hogedruk spuitgieten processen om ervoor te zorgen dat de onderdelen van de hoogste kwaliteit zijn en kosteneffectief zijn. Onze processen zijn nauwkeurig en consistent om ervoor te zorgen dat onze terugkerende klanten het hele jaar door dezelfde hoogwaardige producten krijgen.

Met een combinatie van handmatige procesbewaking door onze experts en automatisering worden eventuele fouten in de processen snel gedetecteerd en gecorrigeerd om ervoor te zorgen dat we de juiste afwerking, productintegriteit krijgen en eventuele verspilling minimaliseren. U kunt er zeker van zijn dat het eindproduct niet alleen tijdsefficiënt is, maar ook rendement oplevert op uw investering.

In de industriële sector zijn onze de mal die van het aluminiummatrijzenafgietsel wordt gemaakt Onze diensten omvatten onder andere de productie van luchtcompressoren, industriële pompen, led-lichtbehuizingen en zuigerstangen. Welk product we ook maken, we zorgen voor consistentie in prestaties, sterkte en kosteneffectiviteit.

Wij begrijpen de essentie van loyale klanten en om dit te garanderen, bieden wij de beste diensten en prijzen op de markt. Wij werken onvermoeibaar om ervoor te zorgen dat ons team eersteklas producten van hoge kwaliteit produceert en de verwachtingen van klanten met elke bestelling overtreft. Als u op zoek bent naar consistentie, kwaliteit, kosteneffectiviteit en innovatie, Aluminium spuitgieten of magnesium/zink spuitgietmatrijzen en onderdelen, dan bent u bij ons aan het juiste adres.

Als u een project heeft dat plastic en metalen onderdelen service nodig heeft, bent u bij ons aan het juiste adres, wij hebben een rijke ervaring in plastic mallen, stempelgereedschappen, spuitgietmallen/gereedschappen. Neem contact op met ons deskundige team en ontvang een prijs voor uw spuitgietgereedschap project, dan geven we je binnen 24 uur een prijs.

Wat is aluminium spuitgieten?

Spuitgieten is een productieproces waarmee complexe onderdelen kunnen worden geproduceerd onderdelen van aluminium-, zink- of magnesiummetaallegeringen door middel van herbruikbare mallen, de zogenaamde matrijzen, of spuitgietmal (gereedschap). Het proces omvat het gebruik van metaal, oven, machine en het spuitgietgereedschap zelf. Als het gaat om aluminium van dit soort, moet men voortdurend veranderen, innoveren en groeien met het veranderende tempo van de innovatieve scenario's. Met bekwame professionals en solide praktijken winnen de premiumfabrikanten de strijd. De klanten geven de voorkeur aan degenen met uitgebreide garanties, superieure garanties en verbeterde duurzaamheid.

Geschiedenis van spuitgieten

De oorsprong van het spuitgieten kan worden herleid tot de 19e eeuw, de gegevens hebben aangetoond dat de eerste spuitgietmachine in 1838 werd uitgevonden met het doel om onderdelen te produceren voor bewegende machines die in de drukindustrie werden gebruikt, precies 11 jaar nadat het eerste spuitgietgerelateerde patent werd verleend en de eerste begunstigde van het spuitgietproces toevallig de drukindustrie was

Begin 20e eeuw maakte het spuitgieten een grote sprong voorwaarts, omdat de metaalgieterijen al gebruik maakten van aluminiumlegeringen en zink voor spuitgietenNa enkele decennia werden koper en magnesium in het spuitgietproces geïntroduceerd

Verfijning

Het spuitgietproces is sindsdien weliswaar verfijnd en verbeterd, maar de algemene elementen blijven hetzelfde. Dat wil zeggen dat het gesmolten aluminium of de zinklegering (metaal) nog steeds in een gesloten spuitgietgereedschap wordt gegoten en moet afkoelen en stollen voordat het wordt uitgeworpen.

Later, in het midden van de jaren 60, ontwikkelde General Motors zijn eigen spuitgietproces dat met succes lage aluminiumlegeringen goot.

Ze gebruikten deze afgietsels om onderdelen voor hun voertuiglijn te maken.

Moderne tijden

Tegenwoordig is er een enorme verbetering in het spuitgietproces, mannen hebben met succes manieren gevonden om sneller te gieten, wat resulteert in een betere oppervlakteafwerking, zoals te zien is in veel van de huidige hogedruk spuitgieten.

De geschiedenis van spuitgieten is misschien kort, maar het proces heeft zich enorm ontwikkeld sinds de tijd van lagedrukinjectie, toen er nog maar beperkt metalen zoals lood, tin en andere varianten werden gebruikt. De lange overgangsperiode van het proces laat zien dat spuitgieten een blijvertje is en dat het zich zal blijven verbeteren.

Het nuttige element

Aluminium is het derde meest vruchtbare element op aarde, omdat het ongelooflijk veelzijdig is en kan worden verwerkt tot een breed scala aan uiteenlopende en nuttige producten, die bekend staan als de aluminium spuitgieten. Dit proces omvat het smelten van een aluminiumlegering, die wordt verhit tot 1400 graden Fahrenheit. De gesmolten aluminiumlegering wordt in een spuitgietmal gegoten totdat deze volledig is gevuld. Zodra het aluminiummateriaal is afgekoeld in het spuitgietgereedschap en wordt het verwijderd door het uitwerpsysteem. Meestal omvat dit gietproces poedercoaten, anodiseren, polijsten en slijpen om het een volledig functioneel product te maken.

Wat maakt het anders?

De spuitgieten van aluminium onderdelen van dit soort zijn zelfs sterker vergeleken met staal. Om de kwaliteit van spuitgietonderdelen te garanderen, is het belangrijk om het DFM-rapport van het ontwerp te maken, om eventuele problemen vooraf te controleren. Zij zijn verantwoordelijk voor het eindproduct. Het assembleren en testen van de eindproducten wordt gedaan om de productiviteit te maximaliseren en een bevredigende output te garanderen. Het engineeringproces moet betrouwbaar en economisch zijn om te voldoen aan verschillende klanten en hun eisen.

Bij de procedure die bekend staat als zwaartekracht-spuitgieten, wordt de mal, ook wel 'matrijs' genoemd, geproduceerd van hoogwaardig staal en kan ook vele malen worden gebruikt. Dit betekent dat het spuitgietgereedschap erg duur is, vergeleken met een verbruikbare 'eenmalig te gebruiken' mal. Een tussenliggende strategie maakt gebruik van semi-permanente mallen, die zijn gemaakt van gipspleister of vuurvaste klei of zandgietmal, die herhaaldelijk kunnen worden gebruikt voor een beperkt aantal gietstukken. Bij deze procedure zijn een van de meest favoriete producten voor spuitgieten gietijzer, staal en warmtebestendige legeringen van ijzer.

Om te voorkomen dat het gietstaal aan de matrijs blijft plakken, kan de matrijs worden voorzien van een binnencoating van krijt, klei of beenderas met waterglas als bindmiddel. Deze mix kan op het gereedschap worden aangebracht door middel van gebruik, reiniging of onderdompeling. Met eenvoudige gietstukken kan het vloeibaar gemaakte staal bovenop worden verzameld.

Het moet worden ontwikkeld om het vloeibare staal snel en zonder verstoring in alle componenten van de matrijs te laten stromen. Voor staalsoorten met een lager smeltpunt wordt de matrijs in sommige gevallen opgewarmd om voortijdige stolling te voorkomen, en voor staalsoorten met een hoge smeltfactor kan het nodig zijn om de matrijs na elke gietbewerking synthetisch af te koelen.

Het spuitgietproduct is goedkoper dan het zandgietproduct, maar de gereedschap voor aluminium spuitgietwerk is duurder dan de zandgietmal, en er moet een maximaal aantal gietstukken worden gemaakt om de procedurekosten betrouwbaar te maken

Voordelen van het spuitgietproces

1) Zeer hoge productiesnelheden zijn mogelijk, bij het type met koude kamer 75 tot 150 eenheden per uur en bij het type met warme kamer 300 tot 350 eenheden per uur.

2) Er kan een zeer nauwkeurige maatvoeringscontrole worden gehandhaafd. In zink kan eenvoudig een tolerantie van +/- 0,075 mm tot 25 mm worden bereikt en +/- 0,025 mm voor elke extra 25 mm.

3) Dunne secties kunnen worden gegoten; onder gunstige omstandigheden bedraagt de minimale gietdikte ongeveer 0,5 mm voor zink en 0,8 mm voor aluminiumlegering.

4) kan een oppervlakteafwerking van 1250 micro-mm RMS worden verkregen, waardoor het uiterlijk wordt verbeterd en de afwerkingsbewerking tot een minimum wordt beperkt.

5) Details kunnen met een hoge mate van precisie worden gereproduceerd.

6) Spuitgietmatrijzen behouden hun nauwkeurigheid en bruikbaarheid gedurende een lange tijd, de levensduur van matrijzen voor zinklegeringen bedraagt ongeveer 0,2 miljoen, de levensduur van spuitgietmatrijzen voor aluminium kan oplopen tot 0,1 miljoen.

7) Voor massaproductie is spuitgieten zeer economisch vanwege de eliminatie van bewerking en het maken van mallen, wat resulteert in een besparing van arbeid en tijd.

8) Door de uniformiteit in wanddikte is er bij spuitgieten minder materiaal nodig dan bij zandgieten en bij de CNC-bewerking van onderdelen

Het nadeel van spuitgieten

1) De hoge kosten van de gebruikte apparatuur en matrijzen vereisen voldoende grote hoeveelheden om economisch te kunnen concurreren met andere processen. Voor spuitgieten wordt een minimale economische hoeveelheid beschouwd van 5000-20.000 stuks per productiepartij.

2) De levensduur van de matrijzen neemt snel af naarmate de metaaltemperatuur stijgt.

3) In sommige gevallen is er sprake van een ongewenst afkoeleffect op het metaal.

4) Metalen met een hoge krimpcoëfficiënt moeten zo snel mogelijk uit de mal worden verwijderd, omdat de mal niet kan krimpen met het gietstuk.

5) Er is een bepaalde beperking in de vorm van spuitgietstukken en het proces is niet aangepast aan de productie van grote gietstukken. Tot nu toe is de maximale afmeting van het gietstuk 10 kg in zink en 30 kg in aluminium.

6) Spuitgietstukken bevatten doorgaans enige porositeit doordat er lucht ingesloten zit.

7) Spuitgieten is grotendeels beperkt gebleven tot laagsmeltende non-ferro legeringen.

8) Oppervlaktebehandelingen zoals anodiseren zijn nog steeds geen betere optie voor aluminium spuitgietproducten

Als u een project heeft waarvoor u een zink-, magnesium- of aluminium spuitgietmatrijzen-/gereedschapsfabrikant nodig hebt, kunt u altijd contact met ons opnemen.