Op maat gemaakt kunststof spuitgieten China Service – Betaalbare op maat gemaakte onderdelen

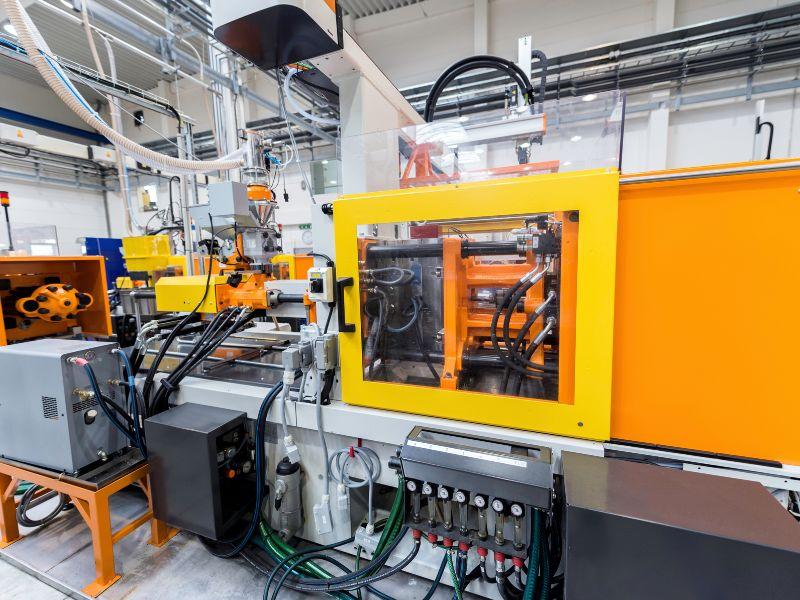

Sincere Tech is een goed ingeburgerde gewoonte kunststof spuitgietbedrijf in China die hoogwaardige, op maat gemaakte gereedschaps- en gietoplossingen biedt. Wij bieden oplossingen voor productiediensten zoals het testen van grondstoffen, gereedschapsproductie, gieten, oppervlakteafwerking en producttesten om te voldoen aan de verschillende behoeften van klanten. Ons team van ingenieurs is hooggekwalificeerd en kan de professionele uitvoering van orders van elke omvang en complexiteit garanderen.

Onze diensten voor op maat gemaakte kunststof spuitgietproducten omvatten:

Aangepaste Rapid Prototype Tooling en Laag volume spuitgieten.

- Ideaal voor het maken van prototypes of voor het maken van enkele exemplaren van het product tegelijk.

- Ze kunnen variëren van eenvoudige machines die 50 tot 5.000+ onderdelen kunnen produceren.

Aangepaste bruggereedschappen en snelle spuitgieten van middelgrote volumes

- Ideaal voor markttoetredingsstrategieën.

- Produceert 5000 tot 100.000+ componenten.

Aangepaste productiegereedschappen en Hoog volume spuitgieten.

- Het werd ontwikkeld voor de massaproductie van fietsen.

- Produceert meer dan 100.000 onderdelen.

Met meer dan een decennium aan ervaring in On-demand manufacturing solutions hebben we veel van onze klanten geholpen hun onderdelen te produceren met behulp van op maat gemaakte kunststof spuitgiettechnieken. We kijken ernaar uit om met u samen te werken en uw producten nauwkeurig en snel tot leven te brengen.

Wat is op maat gemaakt kunststof spuitgieten?

Custom Plastic Injection molding is een efficiënt proces voor het produceren van custom plastic onderdelen in elke hoeveelheid, klein, middelgroot of groot. Dit omvat het gebruik van mallen waarin het gesmolten plastic materiaal wordt gegoten en mag afkoelen en uitharden tot de gewenste vorm. Deze cyclus wordt honderden of zelfs duizenden keren herhaald, wat de productie van meerdere custom plastic onderdelen tegelijk mogelijk maakt. De kosten van de custom mal worden verdeeld over het aantal geproduceerde onderdelen, wat de prijs per eenheid op slechts een paar $$s of zelfs minder brengt. Custom plastic injection molding garandeert uniformiteit van de geproduceerde onderdelen en heeft meer mogelijkheden voor materiaal, kleur, cosmetica, polijsten en oppervlakteafwerking dan 3D-printen of CNC-bewerking.

Sincere Tech is een gespecialiseerd maatwerk kunststof spuitgietbedrijf die prototypes en kleine en grote oplages op maat gemaakte gietdiensten levert. Wij bieden op maat gemaakte kunststof onderdelen die voldoen aan uw exacte ontwerpvereisten en tegelijkertijd betaalbaar zijn. Onze professionele engineeringafdeling raadpleegt elke offerte voor spuitgieten die aan klanten wordt aangeboden om een gemakkelijke overgang van ontwerp naar productie te vergemakkelijken.

Soorten op maat gemaakte spuitgietdiensten bij Sincere Tech

Sincere Tech is een prestigieuze custom bedrijf voor kunststof spuitgietdiensten in China dat gespecialiseerd is in het leveren van verschillende soorten spuitgietdiensten voor productievereisten van lage tot hoge volumes. Hier is een kort overzicht van de soorten spuitgietdiensten die wij leveren:

1. Op maat gemaakte heldere spuitgiettechniek

Proces: Dit is een proces waarbij transparante kunststoffen worden gebruikt om onderdelen te produceren die nauwkeurig of semi-transparant moeten zijn.

Toepassingen: Geschikt voor producten zoals lenzen, lichtkappen en andere doorschijnende onderdelen.

Normaal materiaal: PC, PMMA, PS, ABS, etc.

2. Aangepaste inzetstukken

Proces: Inzetstuk is een techniek waarbij metaal of andere onderdelen tijdens het spuitgieten in de kunststof worden geplaatst.

Toepassingen: Wordt doorgaans gebruikt voor de productie van componenten met metalen inzetstukken, zoals schroefdraadbouten, lagers of elektrische contacten.

Normaal materiaal: ABS, PC, PP, PA66, PMMA, PE, PET, PPT, enz.

3. Aangepaste overgieting

Proces: Overgieten is een twee-shot-proces waarbij een tweede materiaal over een bestaand onderdeel of basismateriaal wordt gegoten.

Toepassingen: Ideaal voor de productie van onderdelen van verschillende materialen, bijvoorbeeld handgrepen met zachte grepen of behuizingen met afdichtingen.

Normale materialen: TPE, TPU, enz.

4. Aangepaste draadvorming

Proces: Bij deze techniek wordt er in het gegoten kunststof onderdeel een binnen- of buitenschroefdraad aangebracht, zonder dat er achteraf nog geschroefd hoeft te worden.

Toepassingen: Geschikt voor onderdelen die geschroefd of verbonden moeten worden, bijvoorbeeld doppen, sluitingen en schroefdraadbussen.

Normaal materiaal: ABS, PC, PP, PA66, PMMA, PE, PET, PPS, enz.

5. Aangepaste rubberen mallen

Proces: Bij het vormen van rubber worden elastomeren gebruikt om flexibele, sterke onderdelen en componenten te creëren.

Toepassingen: Het wordt aanbevolen voor gebruik in pakkingen, afdichtingen, o-ringen en andere componenten die flexibel moeten zijn en een hoge herstelbare elasticiteit moeten hebben.

Normaal materiaal: Rubber.

6. Aangepaste siliconenrubberen mal

Proces: Siliconenrubberen gietvorm gebruikt siliconen om onderdelen te maken die thermisch stabiel zijn en bestand zijn tegen weersinvloeden.

Toepassingen: Geschikt voor gebruik in medische apparatuur, keukengerei, afdichtingen en pakkingen.

Normaal materiaal: Siliconen, rubber.

Onze technische experts zetten zich in om de beste spuitgietdiensten te leveren die voldoen aan uw precieze behoeften. Van prototypes tot kleine series en totale productieruns, ons team van ingenieurs helpt u om uw project succesvol te maken. Ontdek vandaag nog China's beste op maat gemaakte spuitgietdiensten of bespreek uw spuitgietvereisten rechtstreeks met onze vertegenwoordiger.

Kosten voor op maat gemaakt spuitgieten

De prijs van op maat gemaakt spuitgieten is niet standaard en hangt af van hoe u onze diensten inschakelt en uw projectspecificaties. Over het algemeen kunnen de kosten worden opgesplitst in twee hoofdcomponenten: de totale productiekosten en de prijs van de mal of de gereedschappen die worden gebruikt in het productieproces.

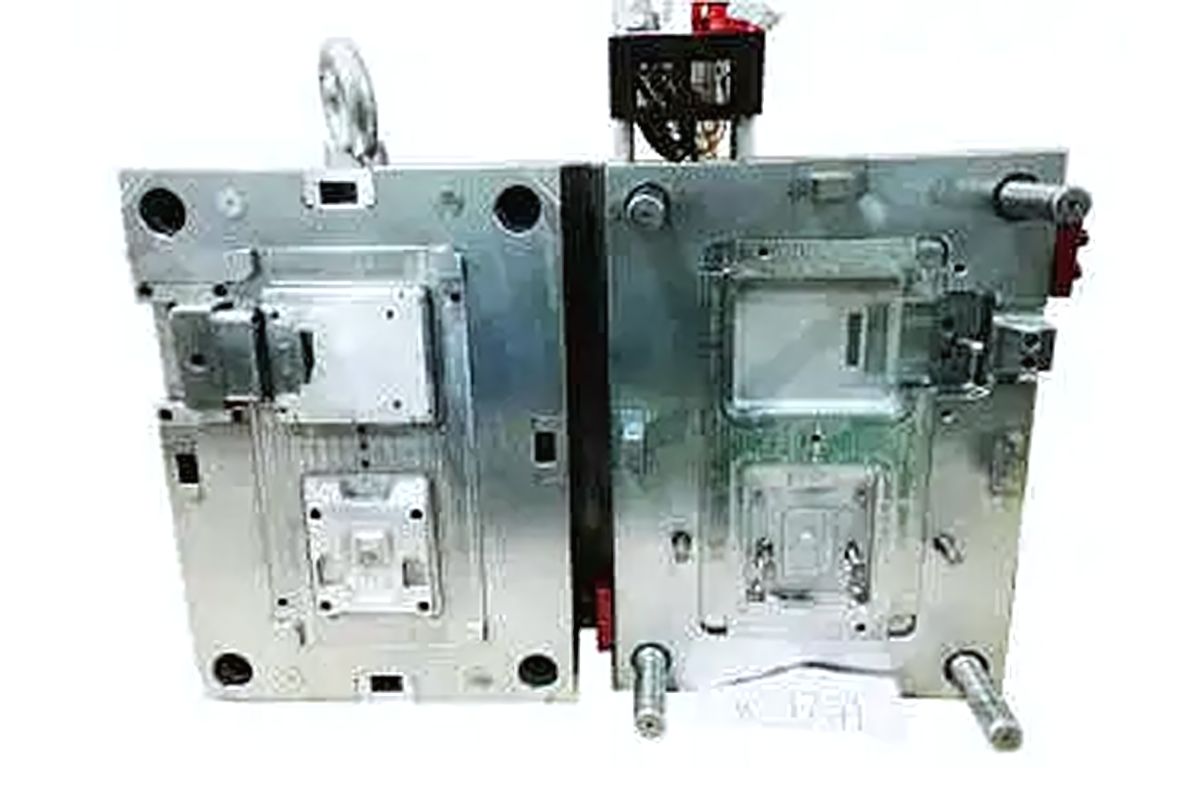

Gereedschapskosten/Injectiematrijskosten/Rapid-gereedschapskosten

Het maken van de aangepaste mal brengt andere kosten met zich mee die niet zijn inbegrepen in de totale productiekosten. De kosten voor de aangepaste mal worden betaald aan het begin van het spuitgietproces en zijn afhankelijk van het blauwdrukontwerp van de mal. De tijd die nodig is om een mal te maken, is afhankelijk van het ontwerp van de mal en de complexiteit ervan. De productie van kunststofonderdelen wordt pas gestart nadat de mal is gemaakt of afgerond. Er zijn twee soorten productieprocessen voor het maken van mallen: snelle productie en conventionele productie, met verschillende prijzen en productiebenaderingen.

Als u meer wilt weten over de kosten van een op maat gemaakte mal, ga dan naar kosten spuitgieten En Hoeveel kost een spuitgietmatrijs pagina voor meer informatie.

Belangrijkste factoren die de kosten van op maat gemaakt spuitgieten beïnvloeden

Voor het aanpassen van spuitgietmatrijzen zijn de volgende stappen nodig.

Ontwerpblauwdruk en complexiteit

Het niveau van voorbereiding en het niveau van complexiteit van het productontwerp is een belangrijke factor die de kosten beïnvloedt. De complexe ontwerpen vereisen complexere mallen en kosten meer tijd om te maken.

Grondstoffen

De kosten worden bepaald door het type en de kwaliteit van het materiaal dat wordt gebruikt voor zowel de kunststofproducten als de mal. Over het algemeen kan worden gesteld dat de aanschaf van materialen van hogere kwaliteit duurder is dan die van materialen van lagere kwaliteit.

Productietechnologie

De keuze tussen rapid manufacturing en traditionele productietechnologieën is gebaseerd op kosten. Hoewel rapid manufacturing sneller is, is het duur.

Gereedschapsproces

Factoren die van invloed kunnen zijn op de gereedschapskosten zijn onder andere: het ontwerp van de mal, de kenmerken ervan en het materiaal waarvan de mal is gemaakt.

Projectvereisten

De kosten kunnen ook worden beïnvloed door schema's en bepaalde specificaties van het project. Dit kan de klant dwingen om spoeddiensten te bestellen die doorgaans kostbaar zijn.

Extra processen

Andere bewerkingen zoals branding, tampondruk of andere speciale bewerkingen kunnen ook de prijs verhogen.

De kosten van spuitgieten worden bepaald door het ontwerp van het product, de kwaliteit van het gebruikte materiaal, de technologie die wordt gebruikt bij de productie en andere factoren van het project. Bij Sincere Tech bieden we op maat gemaakte oplossingen voor uw behoeften, of het nu gaat om een eenmalige of een batchrun. Voor meer informatie en om een online offerte voor uw project te krijgen, aarzel dan niet om Neem contact met ons op.

Aangepaste kunststof spuitgietmethode

Op maat gemaakte kunststof spuitgieten omvat het gebruik van spuitgietmatrijzen, en de kwaliteit van de eindproducten hangt af van de matrijzen en hun ontwerp. Naast de matrijzen zijn technische kennis en ervaring cruciaal om tot de structuur en het ontwerp van de spuitgietproducten en de matrijzen te komen.

Het maken van mallen is een van de kernafdelingen in ons bedrijf, uitgerust met de modernste gereedschappen en met hooggekwalificeerd en wetenschappelijk georiënteerd personeel. Dit maakt het voor ons mogelijk om mallen van goede kwaliteit te hebben en maakt het ook mogelijk om de mallen aan te bieden tegen een betaalbare prijs en binnen de kortst mogelijke tijd.

Wij bieden ook technische adviesdiensten voor het selecteren van geschikte kunststofmaterialen voor producten. Wanneer onze klanten grote kunststofmallen gebruiken voor hun producten, kunnen ze profiteren van onze ervaring in verschillende technische kunststoffen. Wij werken met alle soorten technische kunststoffen, waaronder conventionele kunststoffen en hoogwaardige thermoplasten, om ervoor te zorgen dat we het juiste materiaal selecteren voor de specifieke toepassing.

Onze competenties omvatten alle soorten grote kunststofmallen en materialen en zijn erin geslaagd om hoogwaardige thermoplasten in grote kunststofmallen te verwerken.

Naast de algemene categorieën van Thermoplastische spuitgietdiensten die vandaag de dag beschikbaar zijn, ons bedrijf biedt verschillende specifieke spuitgietdiensten om aan de eisen van onze klanten te voldoen. Dit zijn specifieke processen die zijn ontworpen voor specifieke toepassingen, behoeften en problemen.

Thermoplastische materialen die wij verwerken

In onze eigen vestiging verwerken wij de volgende zaken: op maat gemaakte kunststofproducten;

ABS (Acrylonitril Butadieen Styreen)

ABS is een thermoplast voor algemeen gebruik met een goede slagvastheid en een hoge mate van hardheid. De treksterkte is 6.500 psi, geschikt voor veel technische toepassingen die sterkte en duurzaamheid vereisen. Ga naar ABS-spuitgieten om meer te weten.

Polypropyleen (PP)

Polypropyleen is een thermoplastisch polymeer dat veel wordt gebruikt in veel toepassingen vanwege zijn flexibiliteit en sterkte. Het heeft een treksterkte van 4.900 psi en wordt gebruikt waar goede chemische bestendigheid en verwerkbaarheid nodig zijn. Ga naar PP-spuitgieten om meer te weten.

Polyoxymethyleen (POM):

POM, ook bekend als acetaal, is een thermoplastisch materiaal met lage wrijving, hoge stijfheid en goede dimensionale stabiliteit. Met een treksterkte van 10.000 psi is het geschikt voor toepassingen die een hoge nauwkeurigheid en mechanische sterkte van de onderdelen vereisen. Ga naar POM-spuitgieten om meer te weten.

Polycarbonaat:

Polycarbonaat is een thermoplastisch polymeer met een hoge hittebestendigheid en slagvastheid. Het heeft een treksterkte van 9000 psi en wordt gebruikt in toepassingen die helderheid en sterkte vereisen, zoals brillen en elektronica. Ga naar Polycarbonaat spuitgieten om meer te weten te komen over PC-gieten.

Polycarbonaat/ABS-mengsel:

Dit is een combinatie van polycarbonaat en ABS die resulteert in de vorming van sterke en duurzame onderdelen. Het heeft een treksterkte van 8000 psi en wordt voornamelijk gebruikt in de automobiel- en elektronische behuizingsindustrie. Ga naar PC/ABS-spuitgieten om meer te weten.

PVC (Polyvinylchloride):

PVC is een polymeer met goede elektrische isolerende eigenschappen, hoge hardheid en goede mechanische eigenschappen. Het heeft een treksterkte van 4.500 psi en dit maakt het geschikt voor gebruik in veel industrieën en bouwactiviteiten.

Nylon:

Nylon is een sterk polymeermateriaal met een hoge rek en relatief goede slijtvastheid. Het heeft een treksterkte van 8.400 psi en wordt toegepast op tandwielen, lagers en slijtvaste componenten. Ga naar Nylon spuitgieten om meer te weten.

Nylon 30% Glasvezel:

Dit nyloncomposiet heeft een verbeterde mechanische sterkte en thermische stabiliteit, en de treksterkte is 18.000 psi. Het wordt toegepast in gebieden waar hoge sterkte en stijfheid van de structuur vereist zijn. Ga naar Glasgevuld nylon spuitgieten om meer te weten.

Acryl (PMMA):

Acryl is vrij populair vanwege zijn sterkte, wat het ideaal maakt voor gebruik in gebieden die waarschijnlijk worden blootgesteld aan druk. Het wordt vaak gebruikt in toepassingen die transparant moeten zijn. Het heeft een treksterkte van 9400 psi en wordt gebruikt voor lenzen, displays en lichtgeleiders. Ga naar PMMA-kunststof spuitgieten om meer te controleren.

Styreen:

Styreen is een ander type plastic dat lichtgewicht is en een hoge slagvastheid en taaiheid heeft. Het heeft een treksterkte van 6.530 psi en wordt gebruikt voor verpakkingen, wegwerpbestek en modellering.

Polyetherimide (PEI):

PEI is een thermoplast met een hoge temperatuurtolerantie en goede mechanische eigenschappen. De treksterkte van 16.000 psi maakt het geschikt voor toepassingen in de lucht- en ruimtevaart, automobielindustrie en de medische sector.

Kwaliteitsborging en oppervlakteafwerkingsopties voor op maat gemaakte spuitgegoten onderdelen

Bij Sincere Tech weten we hoe belangrijk het is om hoogwaardige en nauwkeurig gevormde, op maat gemaakte onderdelen te produceren. Wanneer u een offerte voor spuitgieten aanvraagt, bieden wij een verscheidenheid aan kwaliteitsinspecties en afwerkingsopties, afhankelijk van de behoeften van uw toepassing.

- Ontwerpen voor maakbaarheid Feedback (DFM): Onze specialisten geven gedetailleerd commentaar op uw ontwerp. Zo zorgen we ervoor dat uw product geschikt is voor productie zonder mogelijke problemen, die het proces zouden kunnen vertragen.

- Wetenschappelijk rapport over de ontwikkeling van het gietproces: onze wetenschappelijke gietrapporten omvatten het ontwikkelingsproces en garanderen dat de matrijs naar behoren zal presteren en dat de kwaliteit van de onderdelen na verloop van tijd niet zal verslechteren.

- In-proces CMM-inspectie en machinebewaking: onze CMM-controles en realtime bewaking van de machines zorgen ervoor dat het spuitgietproces nauwkeurig en van hoge kwaliteit is.

- First Article Inspection (FAI) en procescapaciteitsrapport met GD&T: Onze FAI- en procescapaciteitsrapporten, inclusief GD&T, verzekeren u ervan dat de eerste set gegoten onderdelen voldoet aan alle vereiste normen en toleranties.

Afronden

Concluderend is het economisch en effectief om op maat gemaakte kunststof gegoten onderdelen in China te laten maken. China is een favoriete bestemming voor de productie van hoogwaardige kunststofcomponenten vanwege de bekwame beroepsbevolking, concurrerende prijzen en geavanceerde productiemogelijkheden. Door de factoren te begrijpen die we hebben besproken en de tips voor samenwerking te gebruiken, kunt u het potentieel van op maat gemaakte kunststof spuitgieten china industrie om nieuwe ontwikkelingen en hoge kwaliteit in uw productie te introduceren.

Veelgestelde vragen

Vraag 1. Wat is kunststof spuitgieten?

Spuitgieten is een productieproces waarbij gebruik wordt gemaakt van injectie om gesmolten materiaal in een mal te persen. Het plastic koelt af en hardt uit tot de gewenste vorm; elke ronde staat bekend als een gietcyclus of gietshot.

Vraag 2. Hoeveel kost kunststof spuitgieten?

De kosten van spuitgieten variëren van $100 tot meer dan $ 100.000. De kostenfactoren die in overweging worden genomen, zijn onder meer het type materiaal dat wordt gebruikt, de grootte van het onderdeel, de bestelde hoeveelheid, de complexiteit van het onderdeel, het aantal holtes, de cyclustijd en de arbeidskosten.

Vraag 3. Hoeveel kosten spuitgietmatrijzen?

Kosten voor spuitgietmatrijzen varieert afhankelijk van de complexiteit van de mal en het materiaal dat is gebruikt bij de constructie. De kosten voor spuitgietmatrijzen worden geschat op $1.000 tot $100.000+ of zelfs meer. De kosten van mallen worden ook beïnvloed door de complexiteit van de mal en de grootte ervan, waarbij eenvoudige en kleine mallen goedkoper zijn dan complexe en grote mallen met meerdere holtes en functies.