Wat is TPU-spuitgieten?

TPU-spuitgieten verwijst naar het proces van het injecteren van Thermoplastisch Polyurethaan (TPU) in een mal om een eindproduct te produceren. TPU is een type materiaal dat de eigenschappen van zowel thermoplasten als elastomeren vertoont. Het wordt vaak gebruikt om producten te produceren die flexibiliteit, duurzaamheid en slijtvastheid vereisen.

TPU-spuitgieten is een veelzijdig proces dat kan worden gebruikt om een breed scala aan producten te produceren, waaronder schoenen, industriële onderdelen, medische apparaten en meer. Het biedt veel voordelen ten opzichte van traditionele productiemethoden, waaronder lagere kosten, snellere productietijden en grotere ontwerpflexibiliteit. TPU-materialen zijn ook recyclebaar, waardoor ze een duurzamere optie zijn voor fabrikanten.

TPU (Thermoplastisch polyurethaan) spuitgieten proces kent vele methoden, waaronder spuitgieten, blaasvormen, persgieten, extrusiegieten, enz., waarvan spuitgieten het meest wordt gebruikt. Gebruik het spuitgietproces om TPU in de gewenste vorm te gieten TPU-spuitgieten onderdelen, die zijn verdeeld in drie fasen: pre-plastificeren, injectie en uitwerpen. De injectiemachine is verdeeld in plunjertype en schroeftype. Schroeftype-injectiemachine wordt aanbevolen omdat deze een uniforme snelheid, plastificering en smelten biedt.

TPU telefoonhoesje gieten

1. Ontwerp van de injectiemachine

De cilinder van de injectiemachine is bekleed met koper-aluminiumlegering, en de schroef is verchroomd om slijtage te voorkomen. De lengte-diameterverhouding van schroef L / D = 16 ~ 20 is beter, ten minste 15; de compressieverhouding is 2,5 / 1 ~ 3,0 / 1. De lengte van het toevoergedeelte is 0,5L, het compressiegedeelte is 0,3L en het doseergedeelte is 0,2L. De controlering moet nabij de bovenkant van de schroef worden geïnstalleerd om terugstroming te voorkomen en de maximale druk te behouden.

De TPU moet worden verwerkt met een zelfstromende nozzle, de uitlaat is een omgekeerde kegel, de nozzlediameter is groter dan 4 mm, kleiner dan 0,68 mm van de inlaat van de hoofdkanaalkraag en de nozzle moet zijn uitgerust met een regelbare verwarmingsband om stolling van het materiaal te voorkomen.

Vanuit economisch oogpunt moet het injectievolume 40% – 80% van de kwantitatieve hoeveelheid zijn. De schroefsnelheid is 20-50 R/min.

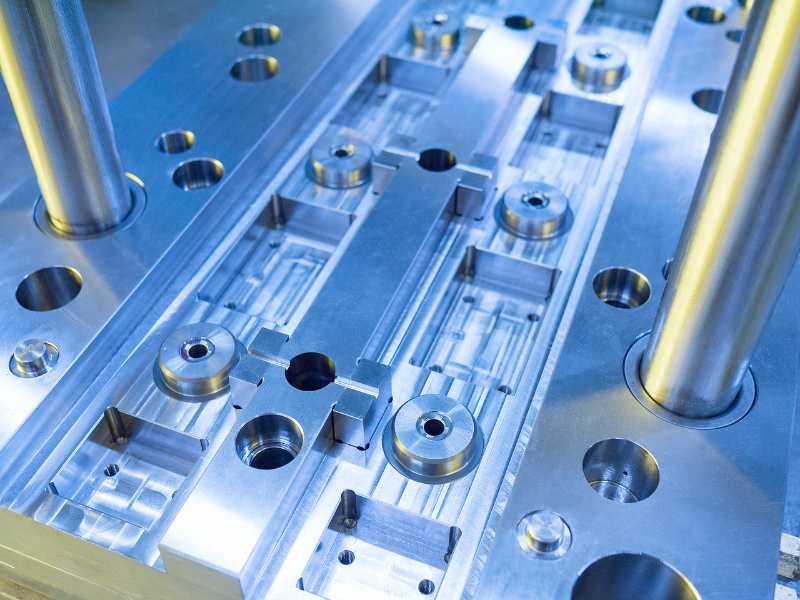

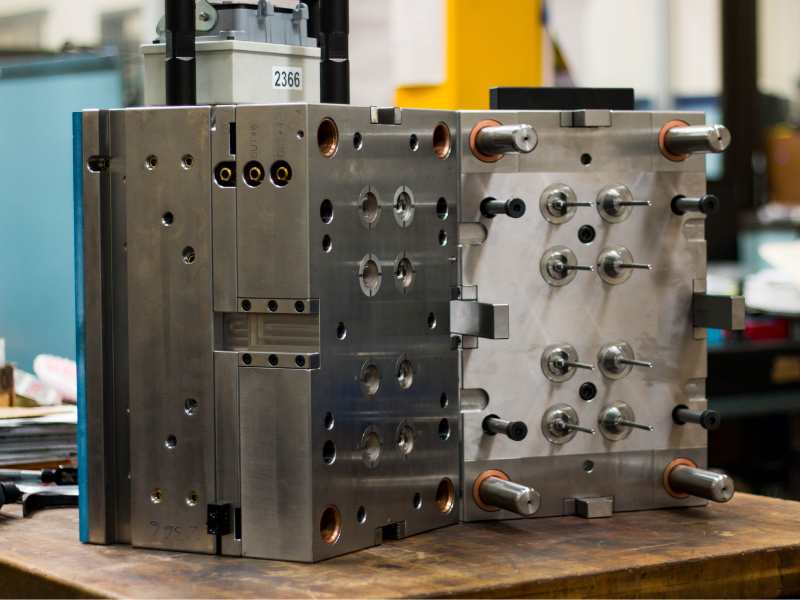

2. Matrijsontwerp voor TPU-spuitgieten

Bij het ontwerpen van mallen moet u rekening houden met de volgende punten bij het vormen met TPU-materiaal spuitgieten:

(1) krimp van gegoten TPU-vormdelen

Krimp wordt beïnvloed door de hardheid van de grondstoffen, dikte, vorm, giettemperatuur, giettemperatuur en andere gietomstandigheden. Over het algemeen is het krimpbereik 0,005-0,020 cm/cm. Bijvoorbeeld, een rechthoekig teststuk van 100 x 10 × 2 mm krimpt in de lengterichting van de poort en de stromingsrichting, en de hardheid van 75A is 2-3 keer groter dan die van 60 shore-graad. Het effect van hardheid en dikte van TPU op krimp wordt weergegeven in Figuur 1. Het is te zien dat wanneer de hardheid van TPU tussen 78a en 90a ligt, de krimp afneemt met toenemende dikte; wanneer de hardheid tussen 95A en 74d ligt, neemt de krimp licht toe met toenemende dikte.

(2) Gieter en koude gleuf goed

De hoofdgeleider is een deel van de geleider dat de injectorsproeier verbindt met het shuntkanaal of de holte in de mal. De diameter moet naar binnen worden uitgebreid, met een hoek van meer dan 2 graden, om het verwijderen van vegetaties in het stromingskanaal te vergemakkelijken. Het shuntkanaal is het kanaal dat het hoofdkanaal en elke holte in de multi-groove mal verbindt, en de opstelling ervan op de mal moet symmetrisch en equidistant zijn. Het stromingskanaal kan cirkelvormig, halfrond en rechthoekig zijn, met een diameter van 6-9 mm. Het geleideroppervlak moet worden gepolijst zoals de holte om de stromingsweerstand te verminderen en een snellere vulsnelheid te bieden.

Een koude put is een lege plek (extra verlengde loper) aan het einde van de hoofdloper, die wordt gebruikt om het koude materiaal op te vangen dat tussen de twee injecties aan het einde van de spuitmond wordt geproduceerd, om te voorkomen dat de omleidingsloper of -poort wordt geblokkeerd door koud materiaal. Wanneer het koude materiaal in de matrijsholte wordt gemengd, kan er gemakkelijk interne spanning van het product optreden. De diameter van het koude materiaalgat is 8-10 mm en de grootte is ongeveer 6 mm lang.

(3) poort en ontluchting

De gate is de runner die het hoofdstroomkanaal of het shuntkanaal en de holte verbindt. De dwarsdoorsnede is meestal kleiner dan de runnerpassage, wat het kleinste deel van het runnersysteem is, en de lengte moet kort zijn. De gatevorm is rechthoekig of cirkelvormig en de grootte neemt toe met de dikte van het product.

De dikte van het product is minder dan 4 mm, met een diameter van 1 mm; de dikte van de poort is 4-8 mm, met een diameter van 1,4 mm; de dikte van de poort is meer dan 8 mm, met een diameter van 2,0-2,7 mm. De poortpositie wordt over het algemeen geselecteerd op het dikste deel van het product, wat het uiterlijk en gebruik niet beïnvloedt, en staat haaks op de mal, om krimp te voorkomen en een spiraalpatroon te vermijden.

Een uitlaat- of ontluchtingssleuf is een soort sleufvormige luchtuitlaat die in de mal is aangebracht. Deze sleuf wordt gebruikt om te voorkomen dat het gesmolten materiaal in de mal terechtkomt en om het gas uit de malholte te laten ontsnappen.

Anders zullen de producten luchtgaten, slechte fusie, onvoldoende vulling of luchtinsluiting hebben en zelfs de producten verbranden vanwege hoge temperaturen veroorzaakt door luchtcompressie, wat resulteert in interne spanning van de producten. De uitlaatpoort kan worden ingesteld aan het einde van de smeltstroom in de matrijsholte of op de scheidingslijn van de kunststof mal, een schenkgleuf van 0,15 mm diep en 6 mm breed.

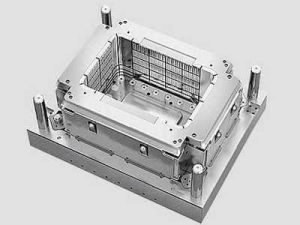

Het is noodzakelijk om de TPU-maltemperatuur zo gelijkmatig mogelijk te regelen om kromtrekken en draaien van de onderdelen te voorkomen. Hieronder staan enkele TPU-spuitgietproducten die we eerder hebben gemaakt. Als u een vereiste hebt voor TPU- of TPE-spuitgietproducten, neem dan gerust contact met ons op.

TPU-spuitgieten

3 Vormgevingsomstandigheden

De belangrijkste vormvoorwaarde van TPU (Thermoplastisch polyurethaan) is de temperatuur, druk en tijd die de stroming en koeling van plastificering beïnvloeden. Deze parameters beïnvloeden het uiterlijk en de prestaties van TPU-spuitgietonderdelen. Goede verwerkingsomstandigheden moeten in staat zijn om zelfs witte tot beige onderdelen te verkrijgen.

(1) Temperatuur

De temperatuur die moet worden geregeld in het TPU-kunststofspuitgietproces omvat de cilindertemperatuur, de spuitmondtemperatuur en de matrijstemperatuur. De eerste twee temperaturen hebben voornamelijk invloed op de plastificering en stroming van TPU, en de tweede heeft invloed op de stroming en koeling van het TPU-spuitgietonderdeel.

- Temperatuur van het vat – de selectie van de vattemperatuur is gerelateerd aan de hardheid van TPU-materiaal. De smelttemperatuur van TPU met hoge hardheid is hoog en de hoogste temperatuur aan het einde van het vat is ook hoog. Het temperatuurbereik van het vat dat wordt gebruikt voor het verwerken van TPU is 177 ~ 232 ℃. De temperatuurverdeling van het vat is over het algemeen van één kant (achterkant) van de trechter naar het mondstuk (voorkant), geleidelijk toenemend, om de TPU-temperatuur gestaag te laten stijgen en het doel van uniforme plastificering te bereiken.

- Temperatuur van de sproeikop – de nozzletemperatuur is doorgaans iets lager dan de maximumtemperatuur van de cilinder om mogelijke speekselvorming van gesmolten materiaal in de rechte doorgang van de nozzle te voorkomen. Als de zelfvergrendelende nozzle wordt gebruikt om speekselvorming te voorkomen, kan de nozzletemperatuur ook worden geregeld binnen het maximumtemperatuurbereik van de cilinder.

- Schimmeltemperatuur – de matrijstemperatuur heeft een grote invloed op de interne prestaties en schijnbare kwaliteit van TPU-producten. Het hangt af van de kristalliniteit van TPU en de grootte van de producten. De matrijstemperatuur wordt meestal geregeld door een koelmedium met een constante temperatuur, zoals machinewater.

TPU heeft een hoge hardheid, hoge kristalliniteit en hoge matrijstemperatuur. Bijvoorbeeld, Texin, hardheid 480A, matrijstemperatuur 20-30 ℃; hardheid 591A, matrijstemperatuur 30-50 ℃; hardheid 355d, matrijstemperatuur 40-65 ℃. De matrijstemperatuur van TPU-producten is over het algemeen 10-60 ℃. De matrijstemperatuur is laag, smeltmateriaal wordt te vroeg bevroren en er wordt stroomlijn geproduceerd, wat niet bevorderlijk is voor de groei van sferulieten, zodat de kristallijnheid van producten laag is en er een laat kristallisatieproces zal optreden, wat postkrimp en prestatieverandering van producten zal veroorzaken.

- Druk – de injectieproces is druk inclusief plastificerende druk (tegendruk) en injectiedruk. Wanneer de schroef zich terugtrekt, is de druk op de bovenkant van de smelt de tegendruk, die wordt gereguleerd door de overloopklep. Het verhogen van de tegendruk zal de smelttemperatuur verhogen, de plastificerende snelheid verlagen, de smelttemperatuur uniform maken en het kleurmengsel uniform, en het smeltgas afvoeren, maar zal de gietcyclus verlengen. De tegendruk van TPU is meestal 0,3 ~ 4 MPa. Injectiedruk is de druk die op TPU wordt uitgeoefend door de bovenkant van de schroef. De functie ervan is om de stromingsweerstand van TPU van de cilinder naar de holte te overwinnen, om de mal te vullen met gesmolten materiaal en om het gesmolten materiaal te verdichten.

De stromingsweerstand en vulsnelheid van TPU zijn nauw verwant aan de smeltviscositeit, terwijl de smeltviscositeit direct gerelateerd is aan de TPU-hardheid en smelttemperatuur, dat wil zeggen dat de smeltviscositeit niet alleen wordt bepaald door temperatuur en druk, maar ook door de TPU-hardheid en deformatiesnelheid. Hoe hoger de schuifsnelheid, hoe lager de viscositeit; hoe hoger de hardheid van TPU, hoe hoger de viscositeit.

Relatie tussen viscositeit en schuifsnelheid van hars met verschillende hardheid (240℃). Bij dezelfde schuifsnelheid neemt de viscositeit af met de toename van de temperatuur, maar bij de hoge schuifsnelheid wordt de viscositeit niet zozeer beïnvloed door de temperatuur als bij een lage schuifsnelheid. De injectiedruk van TPU is over het algemeen 20 ~ 110MPa. De houddruk is ongeveer de helft van de injectiedruk en de tegendruk moet 1 zijn. Onder 4MPa om TPU gelijkmatig te laten plastificeren.

- Cyclustijd – de cyclustijd die nodig is om een injectieproces te voltooien, wordt de vormcyclustijd genoemd. De cyclustijd omvat vultijd, houdtijd, koeltijd en andere tijden (openen, ontvormen, sluiten, enz.), die direct van invloed zijn op de arbeidsproductiviteit en het gebruik van apparatuur. De vormcyclus van TPU wordt meestal bepaald door hardheid, dikte en configuratie. De hoge hardheidscyclus van TPU is kort, de dikke cyclus van het plastic onderdeel is lang, de complexe cyclus van de configuratie van het plastic onderdeel is lang en de vormcyclus is ook gerelateerd aan de matrijstemperatuur. De TPU-vormcyclus is over het algemeen tussen 20-60s.

- Injectiesnelheid – de injectiesnelheid hangt voornamelijk af van de configuratie van TPU-spuitgietproducten. Producten met een dik eindvlak hebben een lagere injectiesnelheid nodig, terwijl producten met een dun eindvlak een hogere injectiesnelheid nodig hebben.

- Schroefsnelheid – De verwerking van TPU-spuitgietproducten vereist doorgaans een lage schuifsnelheid, dus een lagere schroefsnelheid is geschikt. De schroefsnelheid van TPU is doorgaans 20-80r/min, dus de voorkeur gaat uit naar 20-40r/min.

(2) Afsluitbehandeling

Als TPU (Thermoplastisch polyurethaan) kan bij langdurige blootstelling aan hoge temperaturen afbreken. Voor het reinigen na uitschakeling moet PS, PE, acrylaatkunststof of ABS worden gebruikt. Als de uitschakeling langer dan 1 uur duurt, moet de verwarming worden uitgeschakeld.

TPU-kunststofgieten

(3) Nabehandeling van producten

Door de ongelijkmatige plastificering van TPU in de cilinder of de verschillende koelsnelheden in de matrijsholte, produceert het vaak ongelijkmatige kristallisatie, oriëntatie en krimp, wat leidt tot het bestaan van interne spanning in producten, wat prominenter is in dikwandige producten of producten met metalen inzetstukken. De mechanische eigenschappen van producten met interne spanning worden vaak verminderd en het oppervlak van producten is craquelé of zelfs vervormd en gebarsten. De manier om deze problemen in de productie op te lossen, is door de producten te gloeien.

De gloeitemperatuur is afhankelijk van de hardheid van TPU-spuitgietproducten. Producten met een hoge hardheid hebben hogere gloeitemperaturen en lagere hardheidstemperaturen. Te hoge temperaturen kunnen kromtrekken of vervorming van producten veroorzaken, en te lage temperaturen kunnen interne spanning niet elimineren. TPU moet gedurende lange tijd bij lage temperatuur worden gegloeid en de producten met een lagere hardheid kunnen enkele weken bij kamertemperatuur worden geplaatst om de beste prestaties te bereiken. De hardheid kan worden gegloeid 80 ℃ × 20 uur onder shore A85 en 100 ℃ × 20 uur boven A85. Gloeien kan worden uitgevoerd in de heteluchtoven, let op de positie om de producten niet lokaal te oververhitten en te vervormen.

Gloeien kan niet alleen interne spanning elimineren, maar ook de mechanische eigenschappen verbeteren. Omdat TPU een tweefasenvorm is, vindt fasemenging plaats tijdens TPU-warmbewerking. Wanneer de TPU-spuitgietproduct wordt snel afgekoeld, vanwege de hoge viscositeit en de langzame fasescheiding moet het voldoende tijd hebben om zich te scheiden en een microgebied te vormen, om de beste prestaties te verkrijgen.

(4) Ingelegd spuitgieten

Om te voldoen aan de eisen van montage- en servicesterkte, TPU-spuitgietonderdelen moeten worden ingebed met metalen inzetstukken. Het metalen inzetstuk wordt eerst op een vooraf bepaalde positie in de mal geplaatst en vervolgens in een heel product gespoten. Vanwege het grote verschil in thermische eigenschappen en krimp tussen het metalen inzetstuk en TPU, worden de TPU-producten met inzetstuk niet stevig verbonden.

De oplossing is om het metalen inzetstuk voor te verwarmen, omdat het temperatuurverschil van het gesmolten materiaal na het voorverwarmen kleiner wordt. Hierdoor kan het gesmolten materiaal rond het inzetstuk langzaam afkoelen en is de krimp relatief gelijkmatig tijdens het injectieproces. Bovendien kan er een bepaalde hoeveelheid heet materiaaltoevoereffect optreden om overmatige interne spanning rond het inzetstuk te voorkomen.

TPU is eenvoudig in te leggen en de vorm van de inlay is niet beperkt. Pas nadat de inlay is ontvet, wordt deze verwarmd tot 200-230 ℃ gedurende 1. De pelsterkte kan 6-9 kg / 25 mm bereiken in 5-2 min. Om een sterkere hechting te verkrijgen, kan het inzetstuk worden gecoat met lijm, vervolgens worden verwarmd tot 120 ℃ en vervolgens worden geïnjecteerd. Bovendien moet worden opgemerkt dat de gebruikte TPU geen smeermiddelen mag bevatten.

(5) Recycling van gerecyclede materialen

In het proces van TPU-spuitgietverwerking kunnen afvalstoffen zoals het hoofdstroomkanaal, shuntkanaal en niet-gekwalificeerde producten worden gerecycled. Volgens de experimentele resultaten kan 100% gerecycled materiaal volledig worden benut zonder nieuw materiaal toe te voegen en worden de mechanische eigenschappen niet ernstig verminderd.

Om de fysieke en mechanische eigenschappen en injectieomstandigheden echter op het beste niveau te houden, wordt aanbevolen dat de verhouding gerecycled materiaal 25% ~ 30% is. Er moet worden opgemerkt dat het type en de specificatie van gerecyclede materialen en nieuwe materialen hetzelfde moeten zijn.

De vervuilde of gegloeide gerecyclede materialen mogen niet worden gebruikt. De gerecyclede materialen mogen niet te lang worden opgeslagen. Het is beter om ze onmiddellijk te granuleren en te drogen. Over het algemeen moet de smeltviscositeit van gerecyclede materialen worden verlaagd en moeten de vormomstandigheden worden aangepast.

Bekijk meer TPU-spuitgieten informatie of om contact met ons op te nemen.