Thermoplastische elastomeren of TPE-materiaal is een speciaal type semikristallijn thermoplastisch materiaal met meerdere fasen dat zowel de eigenschappen van rubberpolymeren als de verwerkbaarheid van thermoplastische materialen heeft. Zoals de meeste thermoplastische elastomeren of TPE's, worden deze materialen veel gebruikt in veel industrieën, waaronder de auto-industrie en de productie van medische apparatuur. In dit artikel bespreken we TPE-materialen op het gebied van chemische samenstelling, productietechnologieën, zoals spuitgieten, en plaats in de polymeerhiërarchie. We kijken ook naar de mogelijkheden en nadelen van TPE-kunststof, naast enkele van de nieuwste ontwikkelingen.

Wat is TPE (Thermoplastisch Elastomeer) spuitgieten?

TPE spuitgieten is een van de spuitgiettechnieken waarbij onderdelen met TPE worden gevormd door het materiaal te spuitgieten. Dit proces is populair omdat het snel en milieuvriendelijk is en dunne, sterke onderdelen kan maken. TPE-spuitgieten biedt tolerantie ontwerpflexibiliteit en is ideaal voor grootschalige geautomatiseerde productie. Daarom is het populair in de auto- en consumentenelektronica-industrie.

Wat zijn Thermoplastische Elastomeren (TPE) van kunststof?

TPE's zijn een familie van thermoplastische elastomeren die rubberachtige elasticiteit bieden bij de toepassing en plastisch verwerkbaar zijn. Bij verhitting kunnen deze keramische materialen vele malen zachter worden gemaakt en ze kunnen ook vele malen harder worden gemaakt door verhitting gevolgd door een tegenovergesteld proces van afkoeling zonder schadelijke veranderingen. Ze wijzen erop dat dit specifieke aspect TPE-materiaal onderscheidt van thermogeharde rubber. Hierdoor is het gemakkelijker te recyclen en te gieten.

TPE (Thermoplastisch Elastomeer) Vormingsproces

Laten we het volledige proces doorlopen dat betrokken is bij de vorming van TPE-kunststof

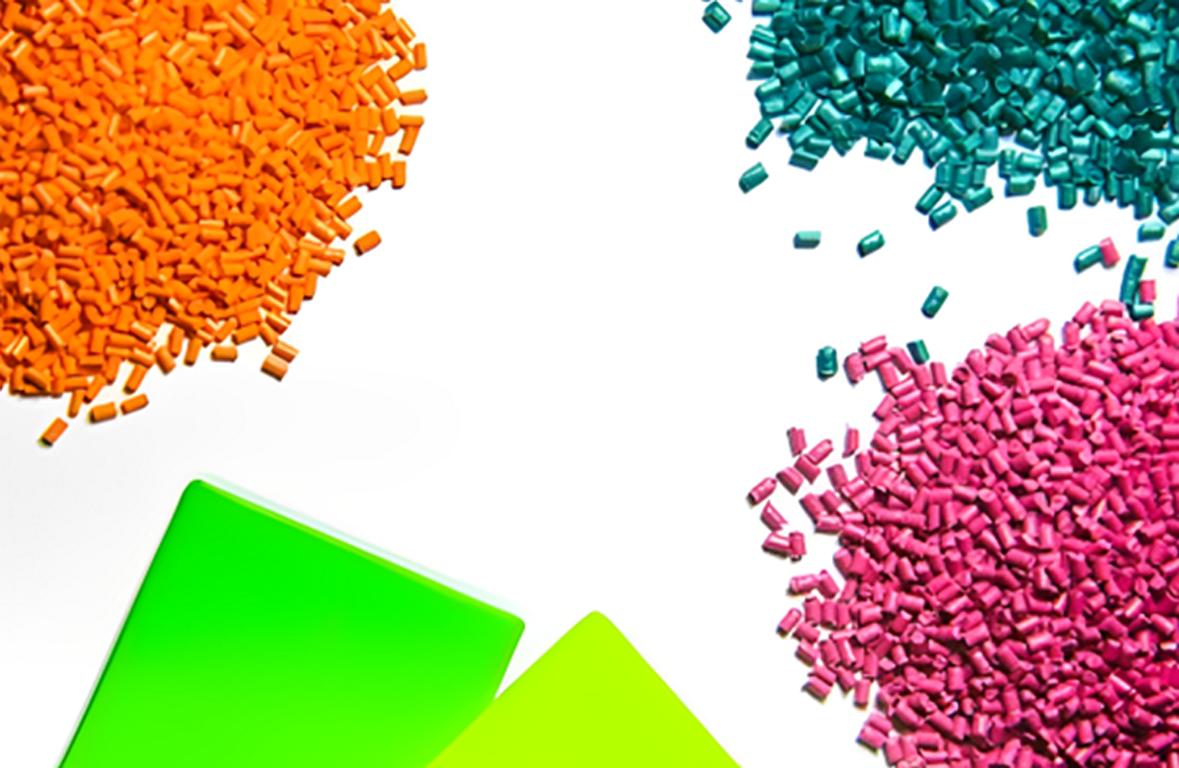

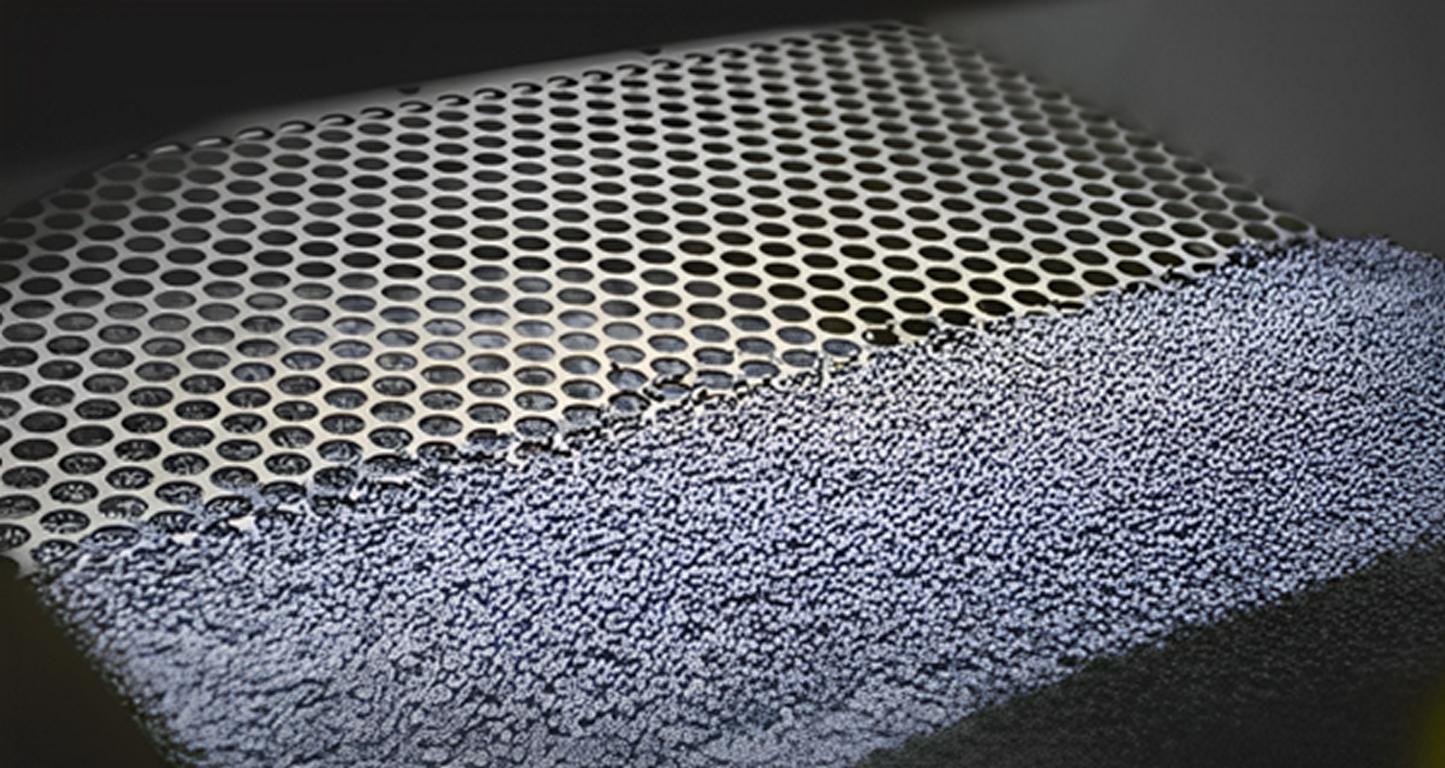

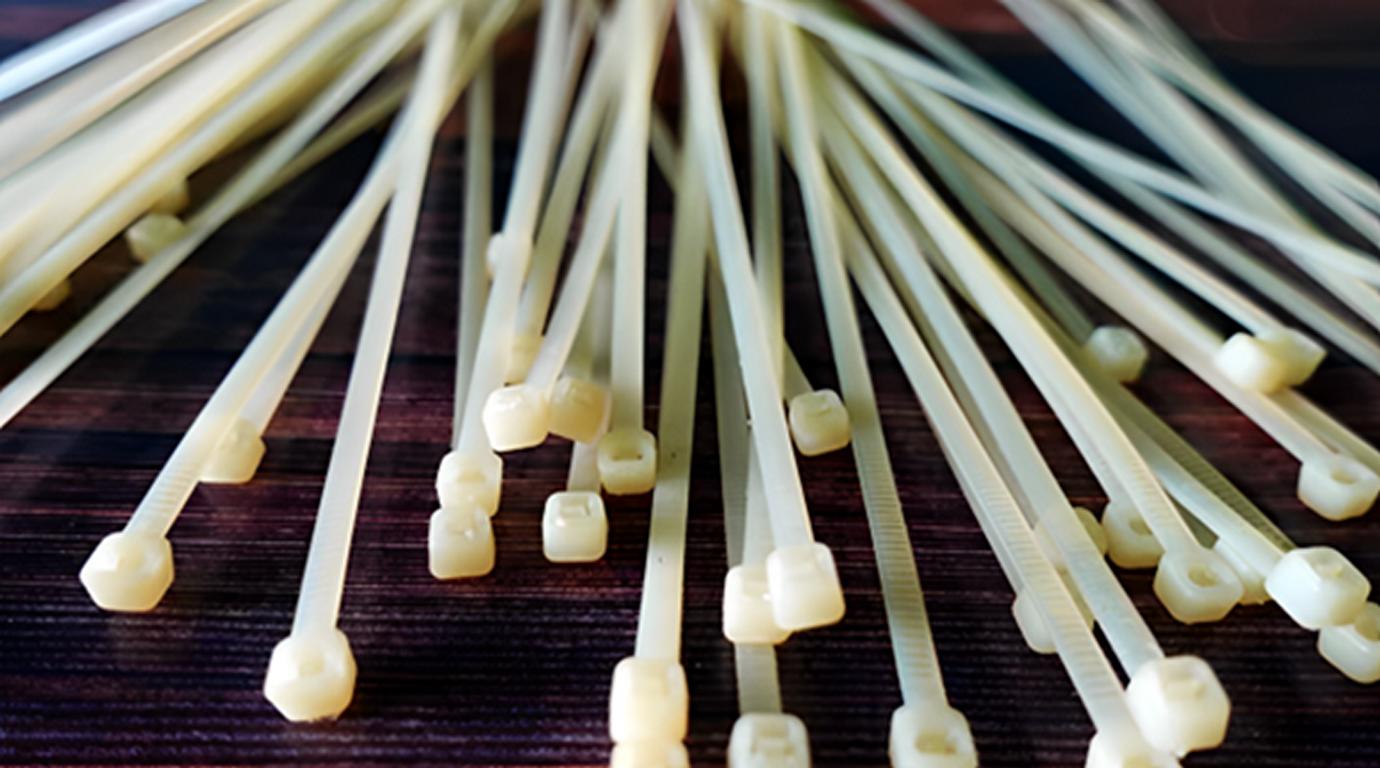

1. Voorbereiding van grondstoffen:

TPE-materialen in korrelvorm worden verzameld en in een trechter gevoerd, meestal boven de spuitgietmachine. De ingrediënten worden gecombineerd in een enkele korrel, wat betekent dat het even efficiënt is in elke fase van het vormen en verwarmen. Dit maakt de resultaten zeer voorspelbaar en vermindert problemen met materiaalbehandeling tijdens het proces.

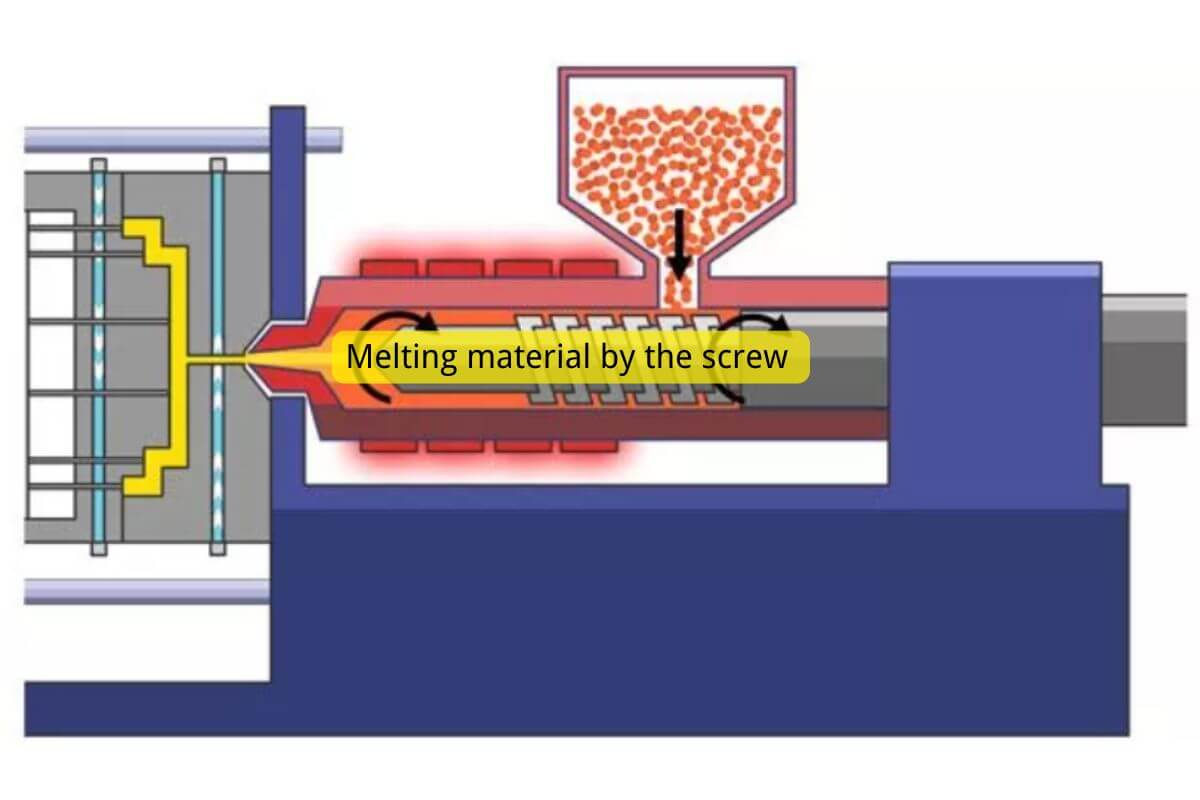

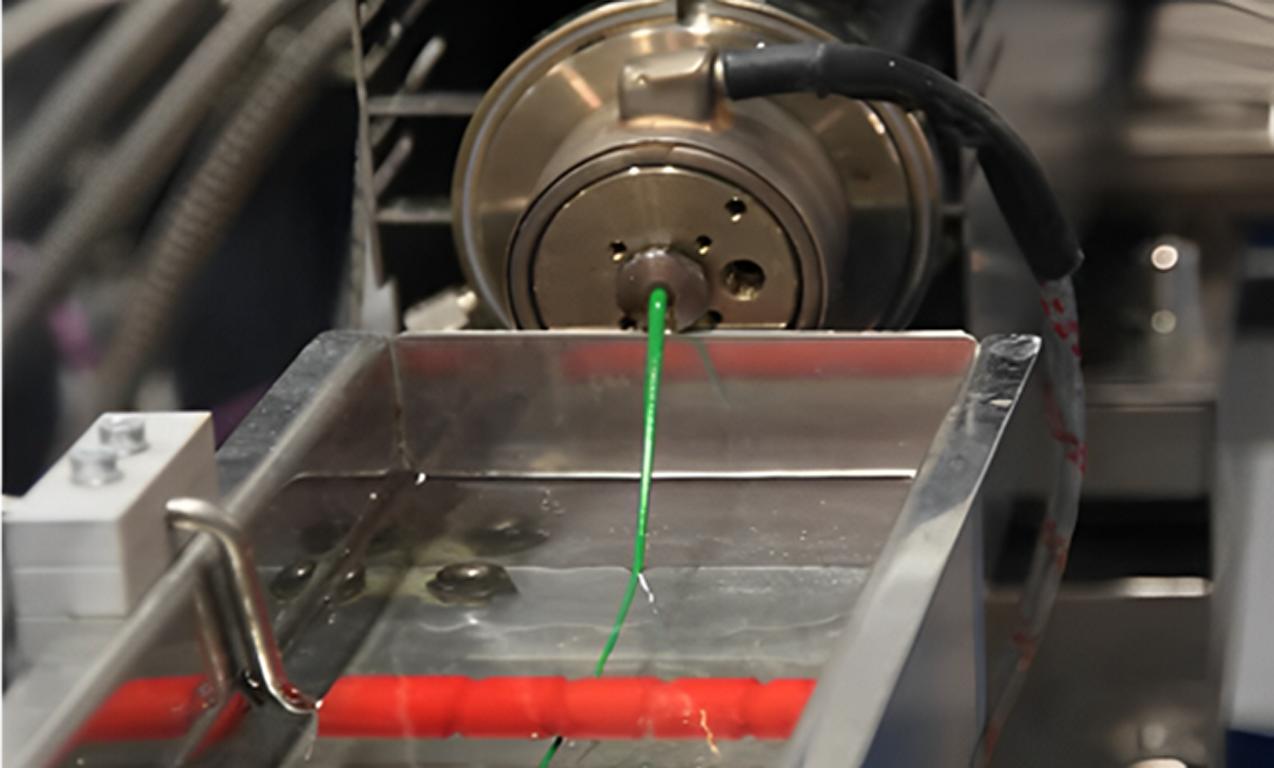

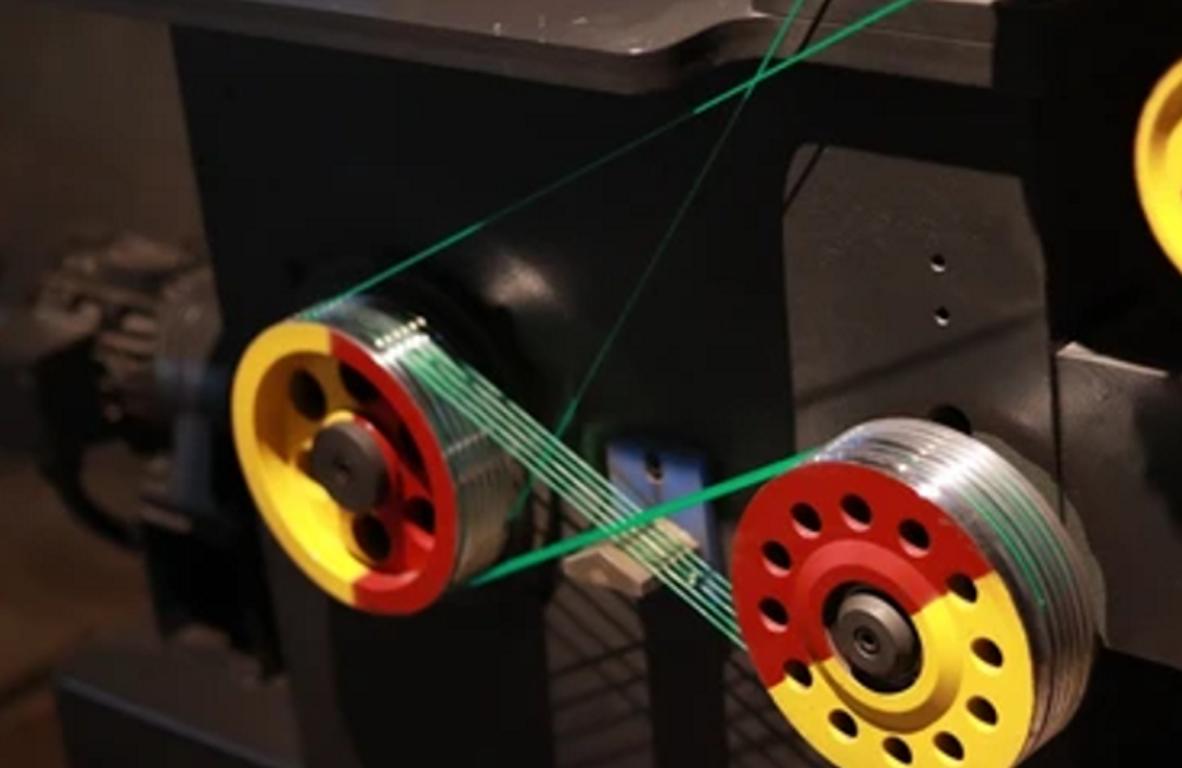

2. Smeltfase

Deze TPE-pellets worden vervolgens vanuit de trechter naar de verwarmingskamer getransporteerd waar de pellets worden verhit (meestal op ongeveer 200-250 °C. Dit temperatuurbereik is afhankelijk van het type TPE-materiaal dat wordt gebruikt). Dit temperatuurbereik is afhankelijk van het type TPE-materiaal dat wordt gebruikt). Door de warmte worden de korrels zacht tot een vloeibare massa en kunnen ze gemakkelijk in de gewenste vorm worden gemodelleerd. Vooral het temperatuuraspect moet in dit proces goed in de gaten worden gehouden, omdat een te hoge temperatuur het materiaal kan beschadigen en de kwaliteit van het product kan aantasten.

3. Injectiefase

De schroef of plunjer duwt het TPE-materiaal onder hoge druk in de vorm van de holte van de mal. Het neemt de vorm aan van het gewenste onderdeel en kan een complexe vorm hebben als het gaat om de eigenschappen van het eindproduct. Deze fase moet nauwlettend in de gaten worden gehouden om ervoor te zorgen dat het uiteindelijke onderdeel geen krimp, holtes of luchtbellen vertoont.

4. Koelen en stollen

Tijdens het vullen van de vormholte koelt het gesmolten TPE af en vormt het een mal van de holte, waarbij het stolt. Om de afkoelsnelheid van het product te regelen en ongelijkmatige temperatuurverdeling, die van invloed is op de vervorming van het onderdeel, te minimaliseren. Hier kan de mal worden voorzien van een koelsysteem zoals waterwegen. Een ander voordeel van gecontroleerd koelen is dat het kromtrekken voorkomt en de kans op krimp minimaliseert.

5. Uitwerpfase

Nadat het TPE onderdeel is gestold, duwt de vormholte het eruit met behulp van uitwerppennen of iets dergelijks. Het wordt dan uitgebeend en klaargemaakt voor elke verdere bewerking die ervoor nodig is. Deze fase heeft een kritieke tijdsfactor: eerder uitwerpen dan vereist kan het onderdeel vervormen, terwijl later uitwerpen de totale productiesnelheid kan beïnvloeden.

Wat is het verschil tussen TPE- en TPR-materiaal?

De volgende tabel geeft een gedetailleerde vergelijking van TPE vs. TPR; je kunt naar tpr-materiaal pagina om meer te weten te komen over wat TPR kunststof is.

| Functie | TPE (Thermoplastische Elastomeren) | TPR (thermoplastisch rubber) |

| Samenstelling | Een mengsel van kunststof en rubberachtige polymeren (bijv. SEBS, TPU) | Elastomeer op styreenbasis, meestal SEBS |

| Hardheid (Shore A) | 20-90 | 10-80 |

| Elasticiteit | Hoog, rubberachtig | Iets zachter, hoge flexibiliteit |

| Max Temp. Weerstand | Tot 120°C | Tot 100°C |

| Toepassingen | Auto's, medisch, elektronica | Schoeisel, handgrepen, huishoudelijke artikelen |

| Chemische bestendigheid | Matig tot hoog | Gematigd |

| Recycleerbaarheid | Hoog | Gematigd |

Verschillende categorieën thermoplastische elastomeren (TPE)

Thermoplastische elastomeren (TPE) worden onderverdeeld in verschillende categorieën op basis van hun chemische structuur en eigenschappen:

- Styreen-blokcopolymeren (SBC's)

Styreen blokcopolymeren (SBC's) zijn een van de meest gebruikte soorten TPE's vanwege hun unieke samenstelling van styreen en rubberachtige blokken, waardoor ze flexibiliteit combineren met de sterkte van een kunststof. SBC's kunnen op verschillende manieren worden verwerkt, zoals extrusie, spuitgieten en blazen, waardoor ze geschikt zijn voor een breed scala aan toepassingen.

Deze TPE's hebben een uitstekende elasticiteit, transparantie en flexibiliteit en zijn ook gemakkelijk te kleuren. Ze worden vaak gebruikt in toepassingen die zacht aanvoelende en flexibele materialen vereisen, zoals handgrepen, handgrepen, medische hulpmiddelen, verpakkingsmaterialen en huishoudelijke artikelen. SBC's bieden ook een uitstekende weerstand tegen vocht en een goede helderheid, waardoor ze een ideale keuze zijn voor heldere verpakkingsmaterialen en speciale toepassingen in producten voor persoonlijke verzorging.

- Thermoplastische polyurethanen (TPU)

Thermoplastische polyurethanen (TPU) staan bekend om hun uitstekende duurzaamheid en flexibiliteit, waardoor ze een populaire keuze zijn voor veeleisende toepassingen. TPU-materialen hebben een uitstekende slijtvastheid, wat bijdraagt aan hun lange levensduur in toepassingen met veel slijtage, en ze bieden ook een grote elasticiteit, flexibiliteit bij lage temperaturen en weerstand tegen oliën, vetten en oplosmiddelen.

Deze eigenschappen maken TPU's bijzonder geschikt voor auto's, schoeisel en medische toepassingen. In de auto-industrie wordt TPU vaak gebruikt voor ophangingsbussen, afdichtingen en interieuronderdelen. In schoeisel worden ze gebruikt voor zolen die zowel flexibel als duurzaam moeten zijn. In medische omgevingen worden TPU's gebruikt in slangen, katheters en andere apparaten die veerkracht en compatibiliteit met het menselijk lichaam vereisen. Door hun veelzijdigheid kunnen TPU's worden aangepast voor verschillende hardheidsniveaus en transparantieniveaus. Ga naar TPU-spuitgieten pagina voor meer informatie.

- Thermoplastische olefinen (TPO)

Thermoplastische olefinen (TPO) zijn mengsels van polypropyleen (PP) en elastomeren, waardoor een materiaal ontstaat dat de eigenschappen van zowel rubber als kunststof combineert. TPO biedt een superieure chemische weerstand, slagvastheid en UV-bestendigheid in vergelijking met standaard polypropyleen, waardoor het zeer geschikt is voor toepassingen buitenshuis en toepassingen onder hoge druk.

Ze worden vaak gebruikt in autotoepassingen, vooral voor bumperafdekkingen, interieurbekleding en dashboardonderdelen, en als dakbedekkingsmembranen in de bouw, waar duurzaamheid en weerbestendigheid van cruciaal belang zijn. In huishoudelijke apparaten dragen TPO's bij aan onderdelen die slagvast en sterk moeten zijn. Deze materialen worden gewaardeerd omdat ze gerecycled kunnen worden, wat hun aantrekkingskracht bij het ontwerpen van duurzame producten vergroot.

- Thermoplastische vulkanisaten (TPV)

Thermoplastische vulcanisaten (TPV) zijn een uniek mengsel van thermoplasten en rubber, waarbij de rubberfase dynamisch wordt vernet. Dit vernettingsproces verbetert de elasticiteit, hittebestendigheid en algemene duurzaamheid van het materiaal, waardoor TPV veel van de prestatiekenmerken van traditioneel gevulkaniseerd rubber nabootst en toch de verwerkingsvoordelen van thermoplasten biedt.

Ze worden vaak gebruikt in toepassingen die hitte- en chemische bestendigheid vereisen, zoals afdichtingen voor auto's, slangen en pakkingen. TPV's bieden een uitstekende veerkracht en zijn bestand tegen herhaaldelijk samendrukken en buigen, waardoor ze de voorkeur genieten in dynamische toepassingen. Bovendien zijn ze licht van gewicht, wat bijdraagt aan een betere brandstofefficiëntie bij gebruik in auto-onderdelen.

- Copolyester elastomeren (COPE)

Copolyester elastomeren (COPE) worden gewaardeerd om hun balans tussen flexibiliteit en sterkte, waardoor ze goed presteren onder omstandigheden met hoge belasting. COPE wordt vaak gebruikt in toepassingen die bestand moeten zijn tegen hoge temperaturen, brandstoffen en oliën, waardoor ze geschikt zijn voor technische toepassingen, met name in de automobiel- en industriële sector.

Zo worden COPE bijvoorbeeld gebruikt bij de productie van tandwielen, riemen en dempers, omdat ze hun flexibiliteit en structurele integriteit behouden, zelfs wanneer ze worden blootgesteld aan uitdagende omgevingsfactoren. Naast toepassingen in de auto-industrie vinden COPE's ook hun toepassing in sportartikelen en elektronica, waar zowel veerkracht als flexibiliteit vereist zijn. Deze elastomeren zijn zeer goed bestand tegen buigmoeheid, wat betekent dat ze herhaaldelijk buigen en draaien kunnen verdragen zonder noemenswaardige slijtage.

- Polyether Blok Amiden (PEBA)

Polyether Block Amides (PEBA) bieden een uitstekende combinatie van flexibiliteit, chemische weerstand en lichte eigenschappen. Bekend om hun uitstekende buigzaamheid en lage dichtheid worden PEBA's vaak gebruikt in toepassingen waar gewichtsbesparing en duurzaamheid van cruciaal belang zijn. In de medische sector wordt PEBA gebruikt voor componenten zoals katheterbuizen en ballonangioplastiek, omdat het de nodige flexibiliteit, biocompatibiliteit en weerstand tegen lichaamsvloeistoffen biedt.

In sportuitrusting draagt het bij aan lichtgewicht producten met hoge prestaties, zoals sportschoenen en skischoenen, waar veerkracht, flexibiliteit bij lage temperaturen en schokbestendigheid essentieel zijn. Bovendien is PEBA zeer goed bestand tegen oliën, vetten en diverse chemicaliën, waardoor het zelfs in zware omstandigheden goed blijft presteren.

- Cyclische alkeencopolymeren (COC)

Cyclische Olefine Copolymeren (COC) zijn uniek onder de TPE's vanwege hun hoge optische helderheid, lage vochtabsorptie en dimensionale stabiliteit. Deze materialen hebben een willekeurige polymeerstructuur waardoor ze uitzonderlijk transparant zijn, vergelijkbaar met glas. COC's worden vaak gebruikt in medische en optische toepassingen waar helderheid, chemische weerstand en zuiverheid essentieel zijn, zoals in diagnostische apparaten, farmaceutische verpakkingen en optische lenzen.

Door hun lage vochtabsorptie zijn ze zeer geschikt voor medische verpakkingen, omdat ze gevoelige medische en farmaceutische inhoud helpen beschermen. Daarnaast maakt de hoge glasovergangstemperatuur van COC's ze geschikt voor toepassingen die hittebestendigheid vereisen, terwijl hun lage birefringentie voordelig is in optische apparaten. COC's worden vaak gekozen voor geavanceerde verpakkingsmaterialen en lenzen die zowel transparant als sterk moeten zijn.

Elke categorie TPE heeft unieke eigenschappen die het geschikt maken voor gespecialiseerde toepassingen in verschillende industrieën, zoals de auto-industrie, de medische sector, consumentenproducten en industriële techniek. Door het juiste type TPE te kiezen, kunnen fabrikanten de productprestaties, duurzaamheid en kosteneffectiviteit in verschillende toepassingen optimaliseren.

Belangrijke eigenschappen van TPE-materiaal

Laten we eens kijken naar de verschillende eigenschappen van TPE;

1. Elasticiteit

TPE heeft de eigenschappen van een rubberelastiek, die kan worden uitgerekt en teruggetrokken dankzij de relatieve rubberelasticiteit. Dit maakt het geschikt voor toepassingen waar flexibiliteit en veerkracht van belang zijn, zoals afdichtingen, pakkingen en andere zacht aanvoelende toepassingen.

2. Thermoplasticiteit

TPE heeft dezelfde eigenschappen als rubber, maar is uniek omdat het kan worden gesmolten en hergebruikt bij hoge temperaturen. Het is een thermoplast, wat betekent dat het kan worden gesmolten en gebruikt om producten te vormen en vervolgens opnieuw kan worden gevormd, wat handig is voor het maken en recyclen.

3. Duurzaamheid

TPE biedt uitstekende slijtage-, slijtage- en slagvastheidseigenschappen voor verschillende toepassingen. Vooral waar duurzame onderdelen nodig zijn, zoals auto-onderdelen en elektronica.

Recycleerbaarheid

Net als alle andere thermoplasten is TPE recyclebaar en vermindert het de impact van de productie op het milieu. Deze recyclebaarheid is nuttig in industrieën die afval proberen te minimaliseren of te elimineren, vooral wanneer ze proberen productief te zijn in het gebruik van het verpakkingsmateriaal.

Wat is het verschil tussen TPE vs. TPR siliconen of rubber?

De volgende tabel geeft een gedetailleerde vergelijking van TPE en TPR siliconenrubber en natuurrubber; Ga naar TPE versus siliconen pagina voor meer informatie over het verschil tussen TPE en siliconen. Als u meer wilt weten over siliconen, ga dan naar is silicoen veilig pagina.

| Functie | TPE (Thermoplastische Elastomeren) | Siliconen | Rubber (natuurlijk/synthetisch) |

| Samenstelling | Mengsel van thermoplasten en elastomeren | Synthetisch polymeer, op silicabasis | Natuurlijk (latex) of synthetisch (bijv. SBR) |

| Hardheid (Shore A) | 20-90 | 10-80 | 30-90 |

| Elasticiteit | Hoog, rubberachtig | Zeer hoog, flexibel bij lage temperaturen | Zeer hoog |

| Max Temp. Weerstand | Tot 120°C | Tot 200°C | Tot 100°C (natuurlijk), 150°C (synthetisch) |

| Chemische bestendigheid | Matig tot hoog | Uitstekend | Goed (synthetisch), matig (natuurlijk) |

| Verwerken | Spuitgieten, extrusie | Persgieten, extrusie | Vulkaniseren, comprimeren, extruderen |

| Recycleerbaarheid | Hoog | Laag | Laag tot matig |

| Toepassingen | Auto's, medisch, consumptiegoederen | Medisch, contact met voedingsmiddelen, elektronica | Banden, pakkingen, afdichtingen, schoeisel |

| Kosten | $$ (Kosteneffectief, recyclebaar) | $$$ (hogere kosten, duurzaam) | $$ (varieert per type, beperkt recyclebaar) |

Belangrijke overwegingen bij het kiezen van TPE-materiaal

Hier volgen enkele belangrijke punten bij het kiezen van TPE-materiaal;

1. Toepassingseisen

Bepaal de specifieke mechanische eigenschappen die nodig zijn voor de toepassing, zoals treksterkte, flexibiliteit en hardheid. De typische eigenschappen van TPE variëren afhankelijk van de samenstelling van P en E-PO en de prestaties van vergelijkbare TPE-formuleringen veranderen afhankelijk van de omgeving waarin het wordt gebruikt.

2. Temperatuurbereik

Houd rekening met de temperatuursomstandigheden waaronder de VDA moet worden gebruikt. TPE's hebben ook een maximale temperatuurgrens en het kiezen van de juiste kwaliteit om de benodigde prestatiekenmerken te bieden bij hoge of lage temperaturen.

3. Chemische compatibiliteit

Beoordeel zelf de mate van chemische blootstelling waaraan de TPE zal worden blootgesteld. Sommige TPE's zijn chemisch superieur aan andere; het kennen van de omgeving, dat wil zeggen de omstandigheden en situaties waarin het materiaal gebruikt gaat worden, helpt om een materiaal te vinden dat niet kan bederven of zijn eigenschappen kan verliezen.

4. Verwerkingsmethode

Identificeer de geplande verwerkingsmethode (spuitgieten/extruderen enz.). Sommige TPE's kunnen specifiek ontworpen zijn om goed te functioneren in bepaalde processen en een wereld van verschil maken in productieresultaten en -kosten.

5. Naleving van regelgeving

TPE voldoet aan de geldende code in de industrie. Dit kan bijvoorbeeld medisch of voedselgerelateerd zijn. Het product en de materialen moeten voldoen aan veiligheids- en milieueisen.

Milieu- en recyclingfactoren voor TPE

Laten we enkele belangrijke milieu- en recyclingfabrieken voor TPE bespreken;

- Recyclebaarheid: TPE's zijn vaak recyclebaar en dit is een van de grootste voordelen ten opzichte van sommige andere rubbersoorten. Ga na of het concept van TPE's recyclebaar en herbruikbaar is nadat het is gebruikt.

- Milieu-impact: Analyseer de geschiktheid van de VDA wat betreft de ecologische impact bij gebruik, productie en verwijdering. Evalueer ook de inkoop en de bron waar je het productmateriaal vandaan haalt of waar het wordt gemaakt met het oog op hernieuwbaarheid.

- Overwegingen rond het levenseinde: Stel een plan op voor de verwerking van het product aan het einde van de levenscyclus. Ken enkele opties voor het recyclen, hergebruiken of afvoeren van de VDA.

- Biologische afbreekbaarheid: TPE's zijn niet biologisch afbreekbaar en zijn milieuvriendelijk op de markt.

- Duurzaamheidspraktijken:

Evalueer het energieverbruik, de uitstoot en de afvalverwijdering van de fabrikant voor VDA en andere relevante kwesties. Dit moet gebeuren met leveranciers die bereid zijn om duurzame productieprocessen toe te passen.

Toepassingen van TPE

Hier volgen enkele belangrijke toepassingen van TPE;

- Auto-onderdelen: TPE is nuttig in afdichtingen, pakkingen en auto-interieuronderdelen vanwege de hogere sterkte en flexibiliteit.

- Medische hulpmiddelen: De belangrijkste toepassingen van TPE zijn buizen, katheters en de afdichting van injectiespuiten vanwege de biocompatibiliteit.

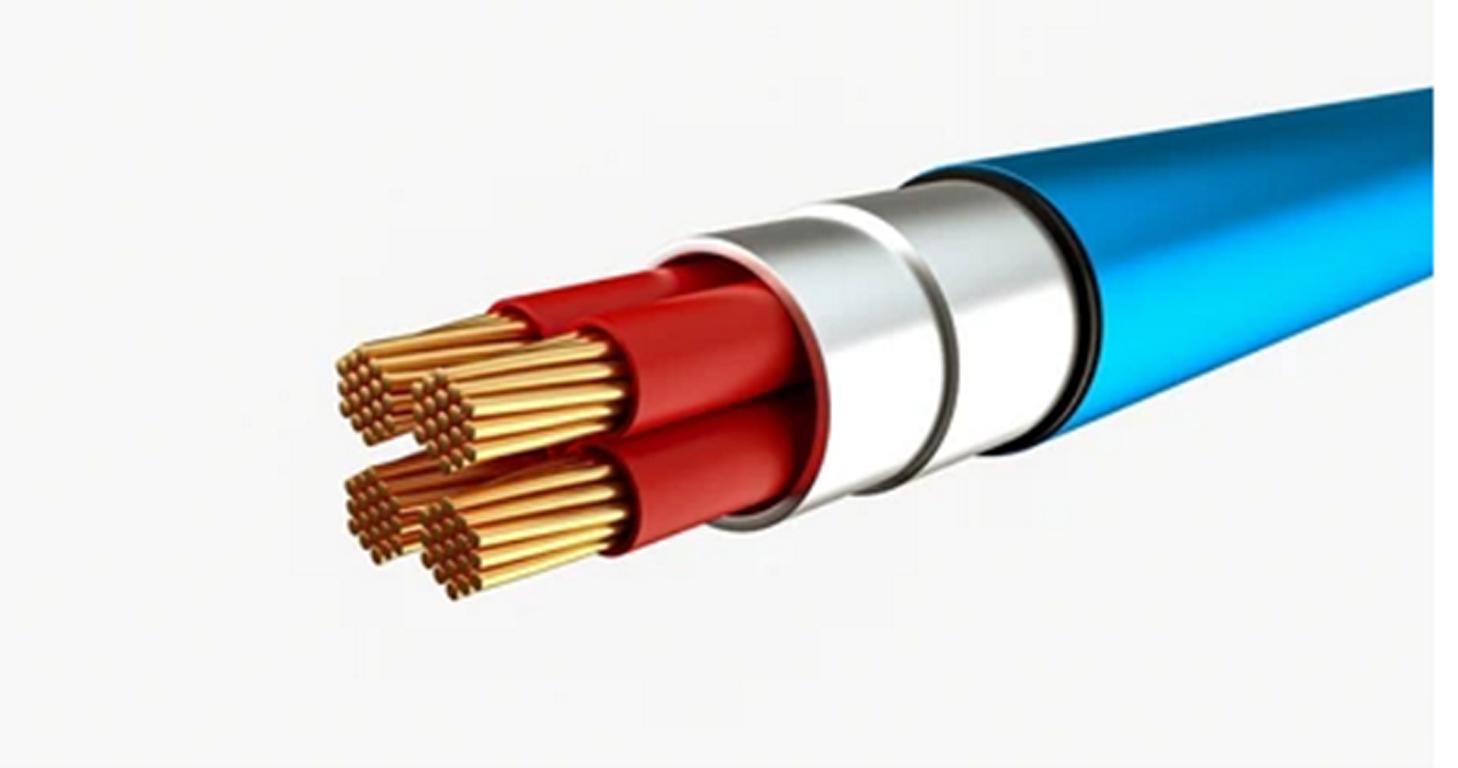

- Consumentenelektronica: Het is bekend in kabel-, stekker- en softtouch-toepassingen.

- Schoeisel: TPE is licht, heeft uitstekende eigenschappen en flexibiliteit en wordt daarom veel gebruikt voor schoenzolen.

- Verpakking: Door de sterkte en vormbaarheid van TPE wordt het gebruikt in flexibele folies, doppen en afdichtingen.

Voor- en nadelen van TPE

Hieronder volgen enkele van de voordelen en beperkingen van TPE

Voordelen:

- Recyclebaar en kosteneffectief

- Het is gemakkelijk te verwerken door spuitgieten

- Een materiaal dat ook enigszins rekbaar is, is zowel elastisch als thermoplastisch.

- Biedt ontwerpflexibiliteit

- Breed scala aan hardheidsniveaus

Minpunten:

- Ze hebben ook een slechte hittebestendigheid in vergelijking met andere vlamvertragers.

- Toch is de chemische weerstand van deze laminaten in sommige kwaliteiten eerder bescheiden.

- De materiaalkosten zijn hoog in vergelijking met andere conventionele kunststoffen.

- Het is ook ongeschikt voor toepassing in gebieden met hoge temperaturen.

Wanneer moet ik TPE's gebruiken?

Hier zijn enkele punten waar VDA's een geschikte optie kunnen zijn;

- Flexibele toepassingen: Zeer nuttig wanneer flexibiliteit van het materiaal gewenst is, zoals bij afdichtingen en pakkingen, vanwege de rubberachtige aard van deze materiaalklasse.

- Gegoten onderdelen: Vooral gebruikt in grote hoeveelheden bij de productie van verschillende vormen. Ze zijn ingewikkeld via zowel spuitgieten als extrusietechnieken.

- Milieuoverwegingen: Het is geschikt voor producten die TPE's gebruiken omdat het voldoet aan de eis van milieuvriendelijkheid omdat het recyclebaar is.

- Naleving van regelgeving: Het meest geschikt voor gebruik in industrieën en bedrijven die gezondheidsnormen moeten naleven, zoals de medische en voedselcontactindustrie.

Wanneer geen VDA gebruiken

Hieronder volgen enkele punten waarop je het gebruik van TPES moet vermijden;

- Toepassingen bij hoge temperaturen: Niet geschikt voor gebruik in omgevingen boven 120 graden Celsius, omdat bekend is dat TPE's in dergelijke omgevingen degraderen of eigenschappen verliezen.

- Extreme chemische blootstelling: Het is aan te raden om geen product te gebruiken waarbij je te maken krijgt met sterke chemicaliën of oplosmiddelen die het materiaal kunnen aantasten.

- Kostenintensieve toepassingen: Als lagere kosten beter passen bij de prestatievereisten (rubber of kunststof), dan moet je daarnaar kijken.

Conclusie

Concluderend kan worden gesteld dat TPE door zijn flexibele eigenschappen en hoge duurzaamheid, in combinatie met de mogelijkheid van eenvoudige verwerking, kan voldoen aan de eisen van veelzijdige toepassingen zoals de auto-industrie en consumentenelektronica. Omdat duurzaamheid steeds belangrijker wordt, maken de recyclebaarheid van TPE en de mogelijkheid om biomaterialen te gebruiken het nog aantrekkelijker. Naarmate er meer wordt geïnnoveerd, zal TPE naar verwachting meer functies gaan vervullen in verschillende productontwerpen in verschillende industrieën.

Veelgestelde vragen

Q1. Wat is TPE-materiaal?

TPE-kunststof is een polymeer met de eigenschappen rubberachtige elasticiteit en thermoplasticiteit en kan worden verwerkt om vorm te krijgen.

Q2. Wat zijn de verschillen tussen TPE en rubber?

Maar in tegenstelling tot rubber, TPE plastic materiaal kan worden gesmolten en opnieuw gevormd en dit proces kan herhaaldelijk worden herhaald.

Q3. Welke industrieën gebruiken TPE-kunststof?

Het kunststof TPE-materiaal wordt toegepast in de auto-, medische, elektronica- en consumptiegoederenindustrie.

Q4. Kan TPE-kunststof worden gerecycled?

TPE-materiaal kan namelijk worden gerecycled en opnieuw worden verwerkt met bescheiden of verwaarloosbare veranderingen in eigenschappen.

Q5. Is TPE-kunststof hittebestendig?

Het is flexibeler dan de meeste andere technische thermoplasten, maar heeft een lage hittebestendigheid. Daarnaast is het niet geschikt voor hoge temperaturen.

Q6. Wat zijn de verschillende soorten VDA,

Enkele elastomeren zijn styreen blokcopolymeren (SBC), thermoplastisch polyurethaan (TPU) en thermoplastische olefinen (TPO).

PA6 GF30 VS PA6.6-GF30: Wat is het verschil?

PA6 GF30 VS PA6.6-GF30: Wat is het verschil?