Thermoharder versus thermoplast is belangrijk. Deze blog helpt u beide te begrijpen. Kom meer te weten over PE, ABS, PP en PVC. Bespreek de chemische structuur, thermische stabiliteit en elasticiteit.

Maak voor- en nadelen. Leer hoe verschillende industrieën ze gebruiken. De keuze van het materiaal is cruciaal. Wees op de hoogte van deze basistypen plastic. Maak slimme keuzes.

Wat is Thermoharder?

Thermoharder hardt uit bij verhitting. Het heeft een hoge cross-link dichtheid. Dit is gunstig voor auto-onderdelen. Ze bevatten epoxyharsen die sterk zijn. De hittebestendigheid is hoog bij 150-200°C. Het kan niet opnieuw worden gevormd. Fenolen zijn bros en worden gecategoriseerd als thermohardende kunststoffen. Het is goed voor elektrische isolatoren. Dit materiaal blijft stijf als het eenmaal is uitgehard. Ze gebruiken het op veel manieren. Thermoharder heeft permanente verbindingen.

Wat is thermoplast?

Thermoplast smelt bij verhitting. Hun textuur is zacht en flexibel. Ze gebruiken het voor speelgoed en flessen. Het smeltpunt is 100-250°C. Dit kan vele malen opnieuw worden gevormd. Enkele voorbeelden zijn polymeren zoals polyethyleen (PE), ABS, PC, PP, PEEK, acryl, Nolon etc. Het is geschikt voor alledaagse voorwerpen. Dit heeft een lage sterkte vergeleken met thermoharder. Het koelt snel af en hardt snel uit. Ze hebben thermoplast op verschillende manieren in hun producten verwerkt. Dat is het echte onderscheid.

Wat zijn de belangrijkste verschillen tussen thermoharder en thermoplast?

Chemische structuur

Thermoharder versus thermoplast toont ook verschillende vormen. Thermoharders kunnen alleen vaste verbindingen ontwikkelen terwijl ze worden vastgezet. Het blijft sterk. Thermoplasten hebben kettingschakels. Dit betekent dat ze kunnen smelten en opnieuw kunnen worden gevormd. Ze gebruiken polymeren zoals PE en ABS. De crosslinks van thermoharders stoppen met smelten.

Sommige thermoplasten, bijvoorbeeld PTFE, hebben de eigenschap dat ze zacht worden als ze worden blootgesteld aan hitte. Deze flexibiliteit maakt recycling eenvoudig. De intermoleculaire krachten in thermoplasten zijn niet zo sterk.

Dit komt doordat hun vormen bepalen hoe ze gebruikt worden. Elk heeft een specifieke toepassing in materialen.

Productieproces

Thermoharder vs. thermoplast: maken is anders. Thermoharders stollen met hitte of chemicaliën. Dit creëert sterke cross-links. Thermoplasten kunnen worden gesmolten en gevormd met hitte.

De koeling maakt ze stevig. Thermoharders kunnen niet opnieuw worden gevormd. Thermoplasten zoals PP kunnen vaak worden hervormd. Hun flexibiliteit maakt ze geschikt voor veel toepassingen. Thermoharders zijn geschikt voor zware klussen.

Elk type wordt gemaakt met verschillende gereedschappen. Deze kennen helpt om de juiste te kiezen. Dit onthult het beste gebruik in producten.

Hittebestendigheid

Thermoharder en thermoplast verschillen in de manier waarop ze reageren op hitte. Thermoharders zijn bestand tegen hoge hitte. Ze zijn goed voor warme plekken. Dit maakt ze sterk. Thermoplasten, waaronder PA, worden soepeler wanneer ze worden blootgesteld aan hitte. Dit maakt ze gemakkelijk te beïnvloeden.

Thermoharders zijn stijf bij hoge temperaturen. Ze worden toegepast in motoren. Thermoplasten kunnen barsten bij te veel hitte. Dit beperkt hun gebruik. Thermoharders worden niet zacht of smelten niet nadat ze zijn gemaakt. Hun warmtebehandeling bepaalt de toepassing waarin ze kunnen worden gebruikt.

Mechanische eigenschappen

Thermoharder en thermoplastisch zijn twee soorten kunststoffen, maar ze hebben beide verschillende eigenschappen. Thermoharders zijn stijf en hebben hoge mechanische eigenschappen. Daarom zijn ze ideaal voor gebruik waar ze waarschijnlijk aan veel spanning worden blootgesteld. Ze buigen niet snel.

Bijvoorbeeld, terwijl PVC wordt beschouwd als thermoplasten, zijn ze buigzaam. Hierdoor kunnen ze uitzetten en krimpen zonder te scheuren. Thermoharders hebben een hoge treksterkte.

Ze worden gebruikt bij de constructie van bouwdelen. Thermoplasten zijn de soorten plastic die uitgerekt kunnen worden en vervolgens weer in hun oorspronkelijke vorm terugkeren. Ze zijn geschikt voor bewegende delen. Elk wordt geselecteerd met de klus in gedachten. Die kennis helpt bij het kiezen van het beste materiaal. Hierdoor verloopt alles soepel.

Hoe verschilt het productieproces?

Spuitgieten

Thermoharder vs. Thermoplastic is leuk! Thermoharder wordt stijf als het warm is. Het is voor hete dingen. Thermoplastic smelt bij hitte. Dit kan worden hervormd. In wezen, IM (spuitgieten) bevat vaten, schroeven en sproeiers. Ze duwen plastic. Hoge druk tot 2000 psi kan onderdelen koelen.

Tandwielen, speelgoed en koffers komen tevoorschijn! Een koeler maakt ze snel stevig. De cyclustijd is kort. Veel werk wordt door machines gedaan. Dat maakt het makkelijk. Controle-eenheden bewaken snelheid en temperatuur. PP en PE kunststoffen worden gebruikt.

Extrusie

Het feit dat Thermoharder en Thermoplastic een ander ding zijn! Thermoharder blijft hard. Extrusie dwingt het plastic door een matrijs. Thermoplastic smelt en vormt. Extruders hebben hoppers, barrels en schroeven.

Het vormt langwerpige structuren zoals pijpen en staven. De machine beweegt snel. Het is superlang, tot wel 500 meter! De naam van het spel is snelheid en tempo.

Dat is belangrijk! PE- en PVC-kunststoffen zijn het meest geschikt voor gebruik. Snijsystemen snijden stukken precies goed. Zo blijft alles netjes. Ze doen veel controles.

Compressievormen

Thermoharder vs. Thermoplast maakt mooie dingen! Thermoharder blijft stevig. Het gebruikt hete mallen. Thermoplast kan gesmolten worden. Compressievormen maakt gebruik van grote mallen. De druk kan oplopen tot 1000 ton.

Dit maakt auto-onderdelen en dergelijke. Hydraulische persen oefenen druk uit op het plastic. Warmte stroomt gelijkmatig. Ze controleren druk en temperatuur. Daarom worden PP en nylon beschouwd als goede kunststoffen.

De plaat kan ook snel opwarmen. Dat draagt bij aan de verspreiding van het plastic. Lossingsmiddelen stoppen met plakken. Grote onderdelen worden groot!

Thermovormen

Thermoharder vs. Thermoplast betekent veel vormen! Thermoharder blijft hard. Thermoplastische platen worden warm. Ze worden zacht. Thermoforming omvat vacuüm of druk. Het vormt dingen zoals trays en deksels.

Heaters bereiken 200 graden. Het plastic koelt snel af. Dit zorgt voor scherpe details.

Vacuümpompen tekenen de vorm. De snelheid en de dikte zijn de kritische factoren. Dat maakt alles precies goed. PP en PET behoren tot de favorieten. Snijden verwijdert overtollige porties. Ze controleren elk onderdeel.

Wat zijn de sterke punten van thermohardende materialen?

Hoge hittebestendigheid

Thermoharder en thermoplast zijn niet hetzelfde. Thermoharder blijft stijf bij 200°C. Het gebruikt epoxyharsen. Dit betekent dat de componenten van een motor efficiënter werken. Ze lossen niet op in heet water.

De polymeren maken crosslinks. Dat houdt ze taai. Fenolische en epoxyverbindingen doen dat wel. Ze ondergaan geen verandering bij hoge temperaturen. Ze worden gebruikt in vliegtuigen. De hoge temperatuur is geen probleem.

Thermoset is een bedrijf dat zeer stevige keukenbenodigdheden produceert. De hittebestendigheid is gewoonweg ongelooflijk.

Dimensionale stabiliteit

Thermoharder vs. Thermoplast tonen verschillen. Thermoharders veranderen niet van vorm. Het varieert niet veel. Deze stabiliteit is cruciaal voor PCB's. Dit betekent geen kromtrekken.

Dit behoudt de efficiëntie van onderdelen. Epoxyharsen worden gebruikt. Ze hebben een lage krimp. De vorm blijft correct. Industriële machines vereisen deze stabiliteit. Thermoharders worden geselecteerd op basis van precisie. Ze behouden de juiste maat. Deze stabiliteit is de sleutel.

Elektrische isolatie-eigenschappen

Thermoharder en thermoplast hebben hun eigen specifieke toepassingen. Thermoharder isoleert elektriciteit goed. Dit helpt in transformatoren. Het materiaal beschermt tegen hoge spanning. Epoxy wordt gebruikt voor isolatie.

Dat maakt apparaten veilig. De diëlektrische sterkte is hoog. Schakelapparatuur gebruikt thermoharder. Het houdt elektriciteit binnen. De isolatie is essentieel. Andere gebruikte harsen zijn fenolharsen. Elektronische apparaten hebben dit nodig. De hoge diëlektrische sterkte is het meest nodig.

Chemische bestendigheid

Thermoharder en thermoplast verschillen in de manier waarop ze met chemicaliën omgaan. Thermoharder is bestand tegen zuren. Het werkt op de lastige plekken. Dit helpt in chemische fabrieken. Epoxy- en vinylesterharsen zijn taai.

Ze degraderen niet. Pijpen en tanks maken er gebruik van. De materialen blijven goed. De chemische structuur is vast. Thermoharders lossen niet op. Dat houdt onderdelen werkend. Industriële gebieden hebben dit nodig. De weerstand is geweldig. Thermohardende materialen gaan lang mee.

| Eigendom | Thermohardende materialen | Thermoplasten | Metalen | Keramiek | Composieten | Elastomeren |

| Hittebestendigheid | Hoog, 250-300°C | Matig, 70-150°C | Hoog, >500°C | Zeer hoog, >1000°C | Verschilt, 100-300°C | Laag, -50-150°C |

| Dimensionale stabiliteit | Uitstekend | Gematigd | Goed | Uitstekend | Goed | Arm |

| Elektrische isolatie | Uitstekend, 10⁸-10¹⁵ Ω | Goed, 10⁷-10¹⁴ Ω | Slecht, geleidend | Uitstekend, 10¹⁰-10¹⁴ Ω | Verschilt, 10⁶-10¹⁵ Ω | Slecht, geleidend |

| Chemische bestendigheid | Hoog, Zuur/Base | Verschilt, Oplosmiddelen | Matig, Corrosie | Hoog, Inert | Hoog, op maat gemaakt | Laag, Zwellend |

| Mechanische sterkte | Hoog, 100-200 MPa | Verschilt, 20-100 MPa | Zeer hoog, 200-2000 MPa | Zeer hoog, 100-500 MPa | Verschilt, 50-300 MPa | Laag, 5-20 MPa |

| Kosten | Laag-gemiddeld | Laag-gemiddeld | Hoog | Gemiddeld-Hoog | Gemiddeld-Hoog | Laag-gemiddeld |

Tabel met de sterke punten van thermohardende materialen!

Wat zijn de sterke punten van thermoplastische materialen?

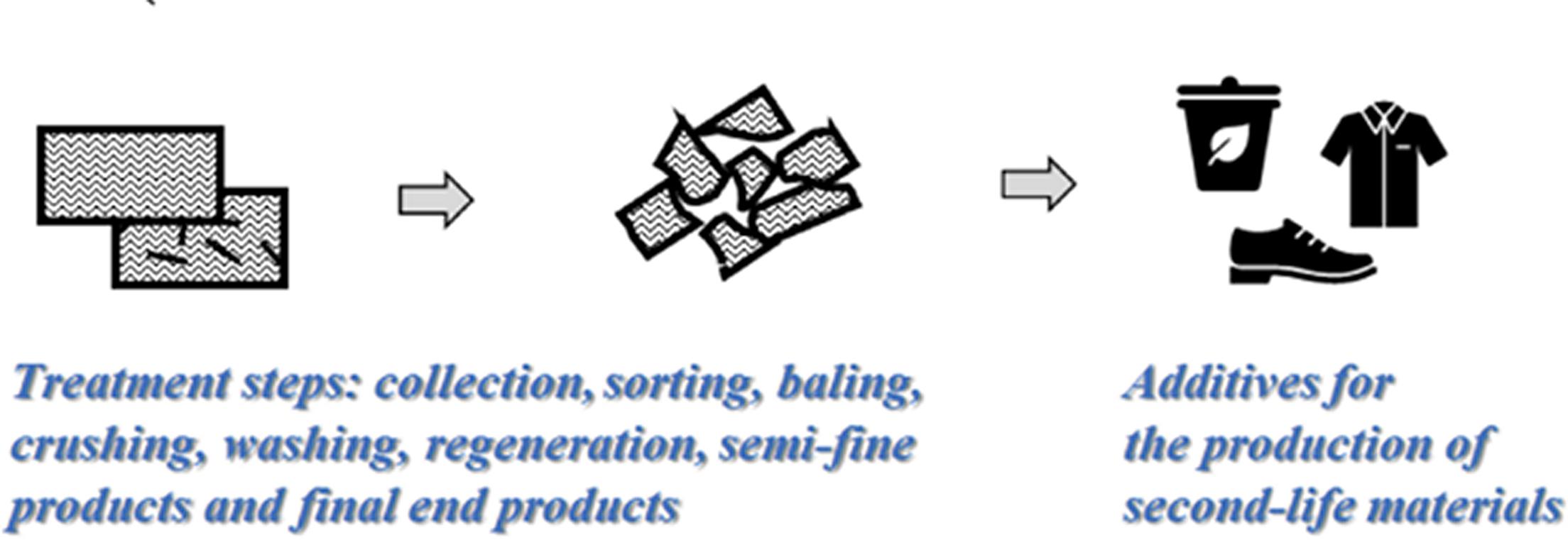

Recycleerbaarheid

Thermoharder versus thermoplast maakt keuzes duidelijk. ABS kan bijvoorbeeld worden gerecycled. Dit betekent dat we onderdelen hergebruiken. Het is goed voor de natuur. Deze materialen kunnen in een vloeibare toestand veranderen en weer stollen.

Extruders zijn enkele van de machines die helpen bij recycling. PETG is ook recyclebaar. Gerecyclede materialen besparen energie. Dat vermindert afval. Hergebruik helpt onze planeet. Ze helpen ons bij het creëren van nieuwe productenRecycling is belangrijk.

Flexibiliteit

Thermoharder versus thermoplast draait om het materiaal. TPU buigt gemakkelijk. Dit maakt speelgoed zacht. TPE is ook flexibel. Het rekt uit zonder te breken. Deze materialen zijn handig. Ze kunnen in kleine ruimtes worden geplaatst.

De zachtheid is geschikt voor vormgeving. Rubberachtige kunststoffen voelen comfortabel aan. Flexibiliteit is handig. Ze maken veilige producten. Zachte materialen zijn goed.

Slagvastheid

Thermoharder versus thermoplast onthult duidelijke voorkeuren. PA is taai. Dat betekent dat het niet zal breken. PC is ook sterk. Deze kunnen klappen opvangen. Ze beschermen items. Veilige helmen zijn gemaakt van stevige materialen.

Sterke kunststoffen gaan lang mee. Daarmee blijven apparaten beschermd. Het is belangrijk voor de veiligheid. Stootvastheid is belangrijk. Speelgoed en gadgets vereisen het.

Gemakkelijk te verwerken

Thermoharder versus thermoplast onthult eenvoudige opties. PLA en PEEK smelten snel. Dit maakt het vormen eenvoudig. Ze worden gebruikt in machines zoals 3D-printers. Verwerking is snel. Het bespaart tijd.

PLA is leuk voor projecten op school. Ze hebben weinig warmte nodig. Materialen die makkelijk zijn, moeten voor kinderen gebruikt worden. Dat maakt leren leuk. Ze helpen coole dingen te creëren.

Wat zijn de uitdagingen bij het gebruik van thermohardende materialen?

Niet-recycleerbaar

Thermoharders vs. thermoplastische materialen zijn verschillend. Thermoharders kunnen niet worden hergebruikt. Dit maakt ze verspillend. Ze gebruiken bepaalde soorten chemische bindingen. ABS en PET zijn verschillend. Ze smelten samen en herkristalliseren. Thermoharders degraderen niet wanneer ze worden blootgesteld aan hitte.

Sommige soorten epoxyharsen zijn niet recyclebaar. Dat is een kwestie van afvoer. Sommige thermoplasten zijn polycarbonaat en nylon, die recyclebaar zijn. Het gaat om het smelten en vervolgens opnieuw gieten. Dit is belangrijk voor de duurzaamheid.

Verwerkingsmoeilijkheden

Thermohardende vs. thermoplastische materialen zijn vrij moeilijk. Thermoharders hebben exacte temperaturen nodig. Dit maakt ze kostbaar. Ze gebruiken uithardingsfasen. Zowel de BMC als de SMC zijn vormen.

Polyester thermoplasten zoals PEEK en PVC kunnen eenvoudig worden gesmolten. Ze zijn geschikt voor spuitgieten. Apparatuur voor thermoharders varieert. Compressievormen is gebruikelijk. Het proces kost tijd. Thermoplasten zijn sneller. De keuze van materialen heeft invloed op de snelheid. De industrie geeft de voorkeur aan gebruiksgemak.

Broosheid

Thermohardende en thermoplastische materialen kunnen broos zijn. Thermoharders breken gemakkelijk. Dit is een probleem. Enkele daarvan zijn Duroplast en Phenolic. Ze houden niet van veranderingen, maar kunnen wel breken.

Polypropyleen en polystyreen zijn voorbeelden van thermoplasten die buigen. Dit maakt ze geschikt voor speelgoed. Thermoharders zijn erg stijf. De moleculaire structuur is van belang. Spuitgieten is geschikt voor thermoplasten. Dit heeft invloed op de duurzaamheid van het product. Dat is belangrijk voor de veiligheid.

Langere uithardingstijden

Thermohardende vs. thermoplastische materialen harden anders uit. Thermoharders duren langer. Het proces vereist crosslinking. Sommige daarvan omvatten UPR- en PUR-harsen. Thermoplasten koelen snel af.

Ze hoeven niet uitgehard te worden. Polyamide en acryl zijn typisch. Thermoharders hebben gecontroleerde omstandigheden nodig. Dit kan de productie vertragen. Thermoplasten maken snelle productie mogelijk. De industrie wordt ook gekenmerkt door tijd- en kostenoverwegingen. Elk materiaal heeft zijn voordelen.

Wat zijn de uitdagingen bij het gebruik van thermoplastische materialen?

Lagere hittebestendigheid

Thermoharder vs. Thermoplast? Het maakt uit wanneer dingen heet worden. Thermoharder is als een superheld tegen hitte. Dit soort smelt niet. Ze blijven sterk. Thermoplasten smelten bij 160 en 260.

Dat is een probleem voor warme plekken. Polyethyleen (PE) en polypropyleen (PP) smelten. Probeer je voor te stellen dat speelgoed of onderdelen van speelgoed zacht en vloeibaar worden door de hitte.

Polycarbonaat (PC) en acrylonitril-butadieen-styreen (ABS) zijn iets beter, maar smelten ook. Ingenieurs vereisen materialen die bestand zijn tegen hoge temperaturen zonder enige verandering te ondergaan. Door de juiste te selecteren, gaan dingen zoals kleding en schoenen langer mee.

Kruip onder belasting

Thermoharder versus thermoplastisch toont een verschil. Kruip treedt op wanneer dingen geleidelijk buigen. Het is een groot probleem. Thermohardende materialen zijn er beter bestand tegen. Polyvinylchloride (PVC) en polystyreen (PS) zijn twee soorten materialen waarvan bekend is dat ze onder een zware belasting kruipen. Dit is een probleem voor bruggen of gebouwen.

Nylon en PEEK vervormen niet wanneer ze eraan worden blootgesteld. De belasting zorgt ervoor dat de vorm van het plastic verandert. Ingenieurs selecteren materialen met het oog op het voorkomen van problemen. Dan blijft alles sterk en veilig. Daarom is de keuze zo cruciaal.

Hogere kosten voor typen met hoge prestaties

Kosten spelen ook een rol bij Thermoharder versus Thermoplast. Hoogwaardige thermoplasten kosten meer. Polyetheretherketon (PEEK) is prijzig. Het is taai en lichtgewicht. Ze worden toegepast in vliegtuigen en auto's. Polyimide (PI) is ook duur. Ingenieurs hebben sterke materialen nodig. Hoogwaardige materialen kunnen stress aan.

Deze kosten zijn problematisch voor budgetten. Thermoharders zijn soms goedkoper. Ze zijn echter minder flexibel. Economische en efficiënte oplossingen zijn ook belangrijk. Het kiezen van het juiste materiaal betekent kosten besparen en de kwaliteit van het eindproduct verhogen. Het is een grote keuze.

Gevoeligheid voor oplosmiddelen

Thermoharder vs. thermoplast: oplosmiddelen tellen mee. Thermoplasten kunnen oplossen. Dit kan met aceton of benzeen. Polystyreen (PS) en acryl lossen snel op. Het is een probleem voor brandstoftanks of -containers. Polyethyleen (PE) en polypropyleen (PP) zijn beter bestand tegen oplosmiddelen.

Thermoharders kunnen goed met oplosmiddelen overweg. Epoxy en fenol zijn goede voorbeelden. Ingenieurs kiezen verstandig. Ze overwegen waar specifieke items worden toegepast. Schade door oplosmiddelen moet worden voorkomen. Het aanbrengen van het juiste materiaal houdt dingen veilig en duurzaam.

Conclusie

Kennis van de verschillen tussen Thermoharder versus thermoplast helpt bij het maken van de juiste keuze. Thermoharder is stijf en hittebestendig. Thermoplast is flexibel en kan worden gerecycled. Beide hebben unieke toepassingen. Meer informatie op PLASTICMOLD. Kies het meest geschikte materiaal voor uw zaak. Wees bewust en wijs.