Wat is een analyseverslag van de schimmelstroom?

Schimmelstroomanalyse (MFA) is een simulatieprogramma dat gebruikt wordt om de stroming van kunststof in een matrijs tijdens het spuitgietproces te voorspellen en te optimaliseren. De simulatie houdt rekening met de eigenschappen van het hars en de geometrie van de matrijs, en voorspelt het gedrag van het kunststof terwijl het de matrijs vult en afkoelt.

Rapport over de Mold Flow Analysis kan helpen om mogelijke problemen met het spuitgietproces te identificeren en op te lossen, zoals korte shots, kromtrekken, laslijnen, luchtvallen, zinkvlekken enz. Rapport over de Mold Flow Analysis kan ook gebruikt worden om het spuitgietproces te optimaliseren door de beste locatie voor poorten en runners te bepalen, de optimale injectiesnelheid te bepalen en de beste koeltijd en -temperatuur te voorspellen. Dit kan helpen om de cyclustijd te verkorten, de productkwaliteit te verbeteren en de productie-efficiëntie te verhogen.

Rapport over schimmelstroomanalyse

Samenvatting van de resultaten van de Mold Flow Analysis

Zodra we klaar zijn met de mal ontwerp, voordat u begint met schimmel productie, om ervoor te zorgen dat alles is geen probleem, moeten we doen de schimmelstroomanalyse Dit is een veilige manier om fouten te voorkomen, vooral bij grote matrijzen. Hieronder staan enkele punten die we moeten controleren bij het maken van een analyseverslag van de matrijsstroming.

Vorm vultijd – Vultijd is de tijd die nodig is om de caviteit van het werkstuk te vullen. De vultijdgrafiek geeft ook een animatie van het vullen van de matrijsholte. De vultijd kan ook gecontroleerd worden tijdens de analyse om kwaliteitsproblemen zoals hoge afschuifspanningen op te lossen.

Injectiedruk - Een standaard spuitgietmachine kan de smeltstroom onder druk zetten tot 20.000 psi (hydraulische druk van 2.000 psi). Een deel van de druk wordt gebruikt om de kunststof door het runnersysteem te duwen, een deel van de druk wordt gebruikt om de kunststof in de spuitgietmatrijs te duwen. malholteen een deel van de druk wordt gebruikt om het werkstuk "uit te pakken" nadat het gevuld is. Als het onderdeel en het runnersysteem meer druk vereisen dan de machine aankan, dan zal het onderdeel een kort schot hebben of diep zijn. zinkvlekken.

Laslijnen Defecten - Laslijnen worden gevormd wanneer twee vloeifronten elkaar ontmoeten en aan elkaar "lassen". Laslijnen zijn meestal een zichtbare lijn op het onderdeel en kunnen een probleem vormen bij het uiterlijk. Laslijnen kunnen ook de sterkte van het onderdeel verminderen met 10% - 20% en mogelijk een structureel probleem vormen, afhankelijk van hun locatie. Als de analyse van de matrijsstroming niet wordt gebruikt om deze problemen op te lossen voordat het gereedschap wordt gebouwd, zal de spuitgieter gedwongen worden om: de injectiedruk te verhogen, de smelttemperatuur te verhogen, de matrijstemperatuur te verhogen, de ventilatieopeningen te vergroten, de locatie van de poort te veranderen en/of de dikte van het onderdeel aan te passen. Al deze "oplossingen" kosten tijd en geld om te implementeren en/of verhogen de kosten van het onderdeel.

Luchtvallen Defecten - Luchtvallen worden gevormd wanneer het gesmolten kunststof tijdens het vullen lucht insluit in de holte van het onderdeel. Als deze luchtvallen niet ontlucht worden, kunnen ze leiden tot kwaliteitsproblemen zoals brandplekken, korte shots, uitgesproken laslijnen en onvolledig vullen. Dankzij onze luchtvallenplots weet de gereedschapsmaker precies waar de ontluchtingsopeningen moeten worden geplaatst wanneer het gereedschap wordt gebouwd. Luchtvallen op locaties die moeilijk te ontluchten zijn, kunnen worden verplaatst naar betere locaties door de poort te verplaatsen. Door dit werk te doen voordat het gereedschap wordt gebouwd, kan worden bespaard op de hoeveelheid debug- en matrijswijzigingen die nodig zijn.

Kwaliteit - De definitie van een spuitgegoten onderdeel van hoge kwaliteit is niet alleen dat het onderdeel volledig gevuld is. Een spuitgietproduct van goede kwaliteit moet ook vrij zijn van materiaaldegradatie en weinig ingegoten spanning vertonen. De kwaliteitsgrafiek toont de ernst en de gebieden met kwaliteitsproblemen. De gedetecteerde problemen zijn onder andere te hoge schuifspanning en schuifsnelheid en gebieden die moeilijk in te pakken zijn. Suggesties zoals het aanpassen van de dikte, het wijzigen van de verwerkingscondities en het aanpassen van de vultijd kunnen geprobeerd worden om de kwaliteitsproblemen te elimineren.

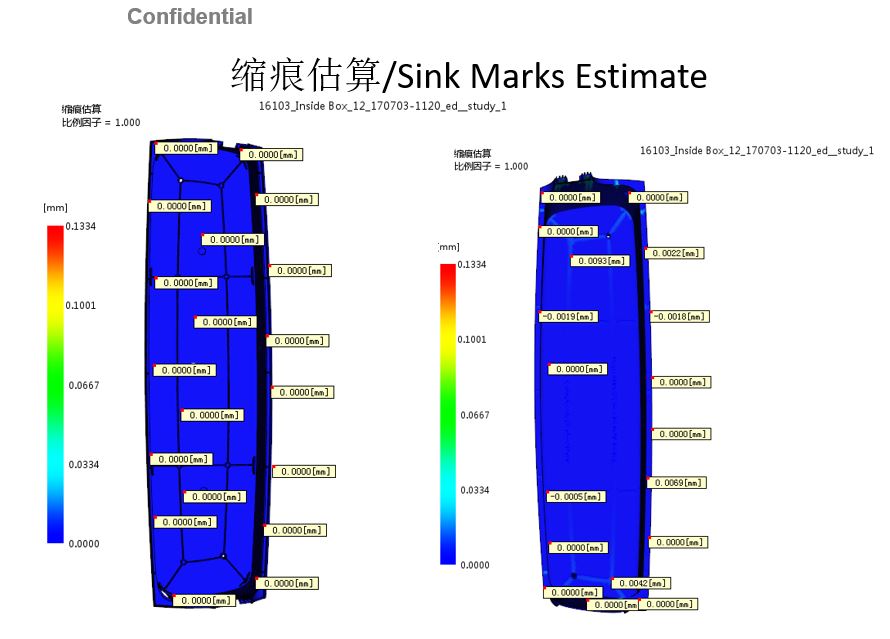

Gootsteentekens Defecten – Zinkvlekken zijn plaatselijke putjes in het oppervlak van spuitgietproducten die ontstaan doordat de kunststof tijdens het koelen niet uniform krimpt. Bij cosmetisch kritische onderdelen kunnen ze een ernstig probleem vormen. Zinksporen komen vaak als een verrassing als het gereedschap klaar is. Als de zinksporen bezwaarlijk zijn voor de klant, krijgt de spuiter vaak de opdracht om ze "weg te werken". Dit betekent meestal dat de spuitgietmachine aan de uiterste grenzen van het procesvenster moet draaien, wat de cyclustijden kan verlengen en de hoeveelheid ingegoten spanningen en materiaaldegradatie kan verhogen.

Afkoeltijd - Er is aangetoond dat de koeltijd gemiddeld ongeveer 50% van de vormcyclus bedraagt. Als het gebruikte materiaal een standaardhars is, wegen de spuitgietkosten veel zwaarder dan de materiaalkosten. In dit geval heeft een verkorting van de koeltijd een grote invloed op de kosten van het onderdeel. Onze koelanalyse kan uw koelcyclus verkorten en uw koelsysteem optimaliseren om hotspots en kromtrekken te voorkomen.

MFA is een krachtig hulpmiddel om de efficiëntie en kwaliteit van het spuitgietproces te verbeteren door het gedrag van kunststofhars te simuleren terwijl het door de matrijs stroomt en afkoelt. Het helpt mogelijke problemen te identificeren en het proces te optimaliseren om defecten te minimaliseren en de kwaliteit van het eindproduct te verbeteren.

We maken een schimmel-flow analyse voor je project

Als u een project hebt dat veel zorgen heeft, neem dan contact met ons op, we zullen al uw deeltekening controleren en maken DFM-rapport En moldflow analyse voor u en vat alle mogelijke problemen samen in de datasheet en stuurt deze naar u terug.