Hoe werkt contractproductie met kunststof spuitgieten?

Het concept van contractproductie van kunststof spuitgieten is van vitaal belang in de huidige productie-industrie. Deze blog bevat alle benodigde details van dit proces.

Van de tekentafel tot het vervaardigde spuitgegoten product, elk proces telt. Begrijp de belangrijke factoren waarmee u rekening moet houden bij het kiezen van een Contractproductiebedrijf voor spuitgieten.

Hoe werkt kunststof spuitgieten?

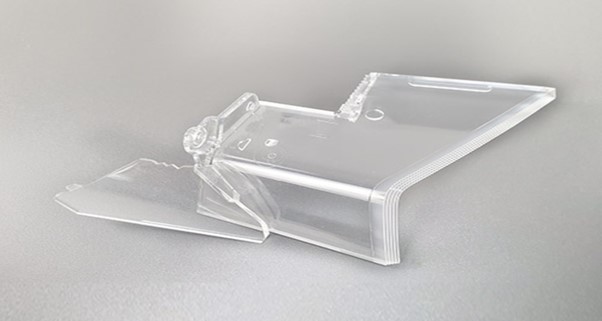

contractproductie van kunststof spuitgieten is een delicaat proces, wat betekent dat je een deskundige spuitgietleverancier moet vinden om je producten te maken. Bij dit spuitgietproces wordt gesmolten kunststof rechtstreeks in een vormholte gegoten. Dit komt omdat injectie onder hoge druk de gedetailleerde vorming van het onderdeel garandeert. De mal koelt af en de vorm wordt stevig en vast.

Uitwerppennen verwijderen het gevormde onderdeel. De cyclustijd is afhankelijk van het verfijningsniveau. CNC-gefreesde mallen garanderen nauwkeurigheid. Geautomatiseerde systemen stroomlijnen de productie.

Kwaliteitscontroles helpen ervoor te zorgen dat de normen worden gehandhaafd. Deze methode is zeer effectief bij massaproductie van complexe componenten.

Wat zijn de stappen bij contractproductie van kunststof spuitgieten?

Ontwerp en prototype

Contractproductie van kunststof spuitgieten begint met CAD-software. Ingenieurs ontwerpen precisiemallen. Elke mal moet de exacte afmetingen hebben, zoals 0,001 mm.

Het is mogelijk om prototypes te produceren met behulp van 3D-printen. Elke cyclus verbetert tekortkomingen in het ontwerp. Simulatietools helpen om het gedrag van spuitgieten te voorspellen.

Ingenieurs houden ook toezicht op smeltstroomsnelheden en afkoeltijden. De keuze van het materiaal is cruciaal: het kan een thermoplast of een elastomeer zijn. Ontwerpaanpassingen zorgen voor maakbaarheid. De prototypingfase leidt tot het minimaliseren van fouten in de productiefase.

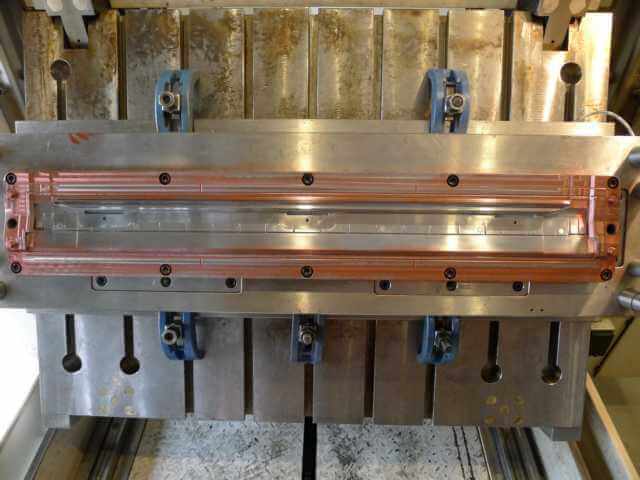

Maken van kunststof spuitgietmatrijzen

Op het gebied van contractproductie van kunststofspuitgieten, kunststof mal het maken komt na prototyping. Het wordt meestal gemaakt van staal of aluminium. Het maken van mallen gebeurt via Computer Numeric Control (CNC)-bewerking. EDM verfijnt ingewikkelde details.

Nauwkeurigheid is erg belangrijk en sommige onderdelen zijn gemaakt met nauwe toleranties van 0,05 mm. De koelkanalen zijn opgenomen. Ejectorpennen helpen bij het verwijderen van het onderdeel.

Polijsten helpt bij het verbeteren van oppervlakteafwerkingen. Kernen en holtes die deel uitmaken van de mal worden samengevoegd. De integriteit van de mal wordt gecontroleerd in de laatste fase van het proces.

Vormgeving Productie

Contractproductie in spuitgieten van kunststoffen omvat hogedrukinjectie. Spuitgietmachines gebruiken klemkrachten die in tonnen zijn. De mal wordt vervolgens verhit tot bepaalde temperaturen. Dit gebeurt door het gesmolten plastic met druk in de malholte te plaatsen.

De druk wordt op peil gehouden totdat het onderdeel bevroren is. De matrijstemperaturen worden gereguleerd door koelsystemen. De bedrijfscycli verlopen soepel en snel. Het uitwerpen van het onderdeel gebeurt door de robotarmen.

Dit is een manier om de kwaliteit van een product of dienst te behouden, aangezien de monitoring op een constante basis wordt uitgevoerd. De productievolumes kunnen in de duizenden eenheden liggen.

Postproductie

Veelvoorkomende afwerkingsstappen die deel uitmaken van de postproductie in kunststof spuitgieten contractproductie zijn als volgt. Gieten wordt vervolgens gereinigd door middel van bijsnijden en ontbramen.

Er worden extra bewerkingen uitgevoerd zoals boren en tappen. Coatings zoals schilderen en plateren verhogen de esthetiek. Het kan nodig zijn om een aantal onderdelen te assembleren.

Ultrasoon lassen is het proces van het verbinden van kunststof onderdelen. Kwaliteitscontroles zorgen voor de nauwkeurigheid van de afmetingen. Verpakking is belangrijk om te garanderen dat onderdelen goed beschermd zijn. Nieuwe productiegegevens worden opgenomen in de documentatie. Het eindproduct is nu klaar voor levering.

Kwaliteitscontrole

Kwaliteitscontrole in kunststof spuitgieten speelt een belangrijke rol bij het leveren van producten van hoge kwaliteit. Inspectie begint met dimensionale analyse. CMM-machines meten onderdelen. Visuele inspecties identificeren oppervlakte-imperfecties.

Trekproeven verifiëren de sterkte van een materiaal. Röntgeninspectie onthult interne defecten. Controlekaarten worden gebruikt om de stabiliteit van de productie te meten en te volgen. Elke batch ondergaat ook enkele tests.

Niet-conforme onderdelen worden afgewezen. Documentatie legt ook alle kwaliteitscontroles vast. Enkele van de continue verbeteringsprocessen die worden gebruikt, omvatten. Kwaliteitscontrole helpt ervoor te zorgen dat het eindproduct aan de norm blijft voldoen.

| Stap | Beschrijving | Belangrijkste activiteiten | Gebruikte hulpmiddelen/technieken | Tijdsbestek (dagen) |

| Ontwerp en prototype | Conceptontwikkeling | CAD-modellering, 3D-printen | CAD-software, 3D-printers | 7-14 |

| Vorm maken | Mallen maken | CNC-bewerking, matrijstesten | CNC-machines, EDM | 14-30 |

| Productie | Onderdelen vervaardigen | Spuitgieten, onderdeeluitwerpen | Spuitgietmachines | 7-21 |

| Postproductie | De laatste hand | Trimmen, schilderen, monteren | Gereedschap voor het trimmen, spuitcabines | 3-10 |

| Kwaliteitscontrole | Normen waarborgen | Inspecties, testen | CMM, visuele inspectietools | 2-5 |

Tabel met stappen in de contractproductie van kunststof spuitgieten!

Waarom zou u voor contractproductie kiezen voor kunststof spuitgieten?

Kostenefficiëntie

Dit komt omdat contractproductie van kunststof spuitgieten heeft relatief lage overheadkosten. Er is ontmoediging van kapitaalintensieve investeringen in machines.

Bulk inkoop van materialen is goedkoper. Geautomatiseerde processen verbeteren de efficiëntie. Door automatisering is er een reductie in de totale arbeidskosten.

Precisiegereedschappen helpen productiefouten te minimaliseren. Onderhoudskosten worden gedeeld. Prototypingkosten worden duidelijk vermeld in dit contract. U krijgt voorspelbare uitgaven. Deze methode helpt het beschikbare budget te beheren.

Optimalisatie van bronnen

Contractproductie van kunststof spuitgieten optimaliseert het gebruik van hulpbronnen. Professionals en geavanceerde apparatuur worden van buitenaf aangekocht.

Materiaalverspilling wordt ook voorkomen door het gebruik van precisiemallen. Het verlaagt de voorraadkosten bij just-in-time-productie. De productiecapaciteit is flexibel.

Professionele aanpak van ontwerp en prototyping wordt gebruikt. Energiegebruik wordt bespaard door verschillende processen. Deze strategie maakt interne bronnen vrij. Bronbeheer wordt gestroomlijnd.

Technologische toegang

Contractproductie door middel van kunststof spuitgieten geeft toegang tot moderne technologie. CAD-software verbetert de ontwerpprecisie. CNC-machines bieden ingewikkelde mallen voor het vormen van de objecten. Robotica verbetert de productie-efficiëntie. Realtime monitoring zorgt voor kwaliteit.

Simulatiesoftware voorspelt uitkomsten. Snelle spuitgietmachines hebben korte cyclustijden. Op zichzelf is toegang tot deze technologieën onredelijk duur. Technologie-integratie leidt tot een betere productkwaliteit.

Flexibiliteit

Contractproductie van kunststof spuitgieten biedt flexibiliteit in de productie. Zowel kleine als grote partijen zijn acceptabel. Het is gemakkelijk om wijzigingen in het ontwerp aan te brengen. Het is ook belangrijk om op te merken dat er meerdere materialen kunnen worden gebruikt. Verschillende producten worden tegelijkertijd geproduceerd.

Korte cyclustijden maken een onmiddellijke reactie op nieuwe eisen mogelijk. Productieschema's zijn aanpasbaar. Outsourcing helpt om te concentreren op belangrijke processen. Flexibiliteit verbetert de marktresponsiviteit. Deze aanpak richt zich op dynamische behoeften.

Schaalbaarheid

Contractproductie van kunststof spuitgieten maakt het eenvoudig om de activiteiten uit te breiden. De productieschalen variëren van prototypes tot massaproductie.

Grote volumes worden eenvoudig verwerkt door geautomatiseerde systemen. Opschalen behoudt de kwaliteit. Productietijdlijnen zijn consistent. Er kan worden geconcludeerd dat voorraadbeheer reageert op veranderingen in de vraag. De toeleveringsketen is efficiënt. Schaalbaarheid ondersteunt marktuitbreiding. Dit model evolueert naarmate uw bedrijf groeit.

Wat zijn de belangrijkste overwegingen bij het selecteren van een spuitgietcontractfabrikant?

Productiemogelijkheden

Contractproductie van kunststof spuitgieten is gebaseerd op zeer gespecialiseerde processen. Zorg ervoor dat de leverancier machines met een hoog tonnage heeft. Zorg ervoor dat alle matrijsgroottes voldoen aan de vereiste specificaties. Controleer op mallen met meerdere holtes. Zorg ervoor dat ze werken met verschillende soorten materialen, zoals ABS of nylon.

Zoek naar geautomatiseerde systemen. Negeer secundaire processen zoals overvormen. Zorg dat ze nauwe toleranties hebben. Capaciteit beïnvloedt de kwaliteit en productiviteit. Kies een veelzijdige fabrikant.

Ervaring en expertise

Relevante eerdere ervaring in contractproductie van kunststof spuitgieten is van onschatbare waarde. Controleer hun jarenlange ervaring in de industrie. Zorg ervoor dat de software die u overweegt, complexe geometrieën aankan. Bekijk eerdere projecten. Controleer de kennis van thermoplastische materialen.

Zorg ervoor dat de kandidaat ervaring heeft met het gebruik van zeer nauwkeurige mallen. Dit is waar, expertise in ontwerp en prototyping is belangrijk. Ervaring levert kwaliteitswerk op. Hun achtergrond heeft op de een of andere manier invloed op uw project. Vertrouw op bewezen ervaring.

Kwaliteitsborging

Kwaliteit is een essentieel aspect in de contractproductie van kunststof spuitgieten. Zorg voor strikte naleving van testprocedures. Zorg ervoor dat ze CMM-machines gebruiken om nauwkeurig te zijn. Controleer op ISO-certificeringen. Controleer hun defectdetectiesystemen.

Zorg ervoor dat ze zich houden aan SPC-methoden. Bekijk hun documentatie over kwaliteitscontrole. Effectieve QA vermindert defecten. Het is opmerkelijk dat kwaliteitsborging de betrouwbaarheid van producten garandeert. Selecteer een fabrikant die kwaliteit als prioriteit heeft.

Certificeringen

Certificeringen zijn van cruciaal belang in de contractproductie van kunststof spuitgieten industrie. Controleer of het bedrijf voldoet aan ISO 9001. Zoek naar conformiteit met ISO 13485 medische onderdelen. Controleer de naleving van AS9100 in de lucht- en ruimtevaartindustrie. Zorg ervoor dat ze voldoen aan RoHS-normen.

Certificeringen weerspiegelen procesnormen. Ze zorgen voor naleving van regelgeving. Certificeringen tonen toewijding aan kwaliteit. Het bouwt vertrouwen in kwaliteit op. Kies gecertificeerde fabrikanten.

Betrouwbaarheid

Betrouwbaarheid is een belangrijk aspect in de contractproductie van kunststof spuitgieten. Kijk hoe vaak ze hun opdrachten op tijd leveren. Zoek naar consistentie in productieschema's.

Bepaal hoe goed ze grote orders kunnen verwerken. Bevestig hun onderhoudspraktijken. Betrouwbaarheid zorgt voor de continuïteit van de toeleveringsketen.

Betrouwbaarheidsinzichten verzameld uit getuigenissen van klanten moeten worden beoordeeld. Beoordeel hun aanpak van problemen. De juiste partners helpen een project te slagen. Betrouwbare fabrikanten handhaven stabiele prestaties.

Hoe wordt de kwaliteit gewaarborgd bij de contractproductie van kunststof spuitgietproducten?

Kwaliteitscontrole

Contractproductie van kunststof spuitgieten houdt ook een hoge standaard van kwaliteitscontrole aan. CMM-machines worden gebruikt om nauwkeurigheid in afmetingen te garanderen. SPC-methoden volgen de stabiliteit van processen. Realtime data-analyse identificeert veranderingen. Foutdetectiesystemen detecteren defecten.

Willekeurige steekproeven zorgen er ook voor dat batches consistent zijn. Er worden overal strikte toleranties gehandhaafd. Kwaliteitsborgingsteams controleren elk productieproces. Documentatie houdt kwaliteitsstatistieken bij. Kwaliteitsborging is belangrijk om de betrouwbaarheid van het product te garanderen.

Normen

Kunststof spuitgieten voor contractproductie is sterk gestandaardiseerd. ISO 9001 garandeert dat het kwaliteitsmanagement op een bepaald niveau wordt gehandhaafd. ISO 13485 waarborgt normen voor medische hulpmiddelen. AS9100 certificeert naleving van de lucht- en ruimtevaart.

RoHS gaat over het beheer van gevaarlijke stoffen. Normen stellen basiskwaliteit vast. Ze zorgen voor naleving van regelgeving. Certificeringen voldoen aan industrienormen. Normen kunnen worden gedefinieerd als een kwaliteitskader. Naleving verhoogt de betrouwbaarheid van producten.

Inspectiemethoden

De inspectiemethoden in contractproductie van kunststof spuitgieten zijn daarom uitgebreid. Een visuele inspectie identificeert gebreken die zichtbaar zijn op het oppervlak. CMM-machines bevestigen de naleving van de afmetingen.

Trekproeven verifiëren de materiaalsterkte. Ultrasone testen detecteren interne defecten. SPC bewaakt procesvariaties. De in-line inspecties leveren realtime kwaliteit op. Willekeurige steekproeven verifiëren de consistentie. Correcte inspecties zorgen ervoor dat problemen in hun beginstadium worden benadrukt. Dit garandeert resultaten van hoge kwaliteit.

Veel voorkomende defecten

Wat betreft gebreken van contractproductie van kunststof spuitgieten, worden er voorzorgsmaatregelen genomen om ze te voorkomen. Koeldefecten leiden tot verzakkingen. Het gebeurt door de differentiële contractie van materiaal. Flash treedt op wanneer er sprake is van overmatige injectiedruk.

Korte shots geven aan dat er onvoldoende materiaalstroom is. Omdat lassen ontstaan wanneer twee of meer smeltfronten samenkomen, worden er laslijnen gevormd.

Holtes worden gedefinieerd als luchtzakken die in een materiaal zijn ingesloten. Brandplekken worden veroorzaakt door hitte. Vroegtijdige identificatie van eventuele defecten zorgt er ook voor dat corrigerende maatregelen worden genomen. Dit behoudt de productkwaliteit.

Welke materialen worden gebruikt bij kunststof spuitgieten?

Thermoplasten

Thermoplasten worden vaak gebruikt in de contractproductie van kunststofspuitgieten. Enkele van de meest gebruikte materialen zijn ABS, polycarbonaat en nylon. ABS-spuitgieten biedt slagvastheid. Polycarbonaat biedt optische helderheid. Nylon voegt slijtvastheid toe.

Deze materialen worden gesmolten en geïnjecteerd. Ze stollen bij afkoeling. Thermoplasten zijn materialen die steeds opnieuw gesmolten en opnieuw gevormd kunnen worden. Ze kunnen in verschillende contexten worden toegepast. Ze zijn zeer flexibel in gebruik. Thermoplasten zorgen voor duurzame producten. Ga naar spuitgietmaterialen pagina om te leren hoe u materialen voor uw gietproject selecteert.

Thermohardende kunststoffen

Thermohardende kunststoffen zijn belangrijk in het proces van kunststof spuitgieten contractproductie. Enkele veelvoorkomende voorbeelden zijn epoxy en fenol. Ze ondergaan een uithardingsproces. Ze kunnen echter niet opnieuw worden gesmolten nadat ze zijn uitgehard.

Deze materialen zijn zeer hittebestendig. Ze hebben betere mechanische eigenschappen. Deze thermoharders zijn zeer geschikt voor elektrische onderdelen. Hun stabiliteit is ook uitstekend, vooral bij blootstelling aan hitte. Thermohardende kunststoffen zorgen voor een langdurige prestatie. Ze zijn echter nuttig waar hun toepassing vereist is.

Materiaaleigenschappen

Materiaaleigenschappen zijn cruciaal bij contractproductie van kunststof spuitgieten. Treksterkte geeft het vermogen aan om breuk te weerstaan. Buigmodulus geeft stijfheid aan. Slagvastheid beoordeelt duurzaamheid. Hittestabiliteit is belangrijk als het gaat om hittebestendigheid.

Chemische bestendigheid definieert het vermogen van een materiaal om te functioneren in zware omstandigheden. Dimensionale stabiliteit zorgt ervoor dat de grootte van het onderdeel niet varieert. Voor isolerende onderdelen zijn elektrische eigenschappen van belang. Materiaaleigenschappen bepalen de selectie. Ze zorgen voor optimale prestaties.

Selectiecriteria

Dit komt omdat selectiecriteria van toepassing zijn op contractproductie in kunststof spuitgieten. Houd bij dragende secties rekening met treksterkte. Beoordeel thermische stabiliteit voor hogetemperatuurtoepassingen. Bepaal compatibiliteit voor veeleisende chemische omgevingen.

Kies impactbestendige materialen voor duurzame producten. Onderzoek de flexurale modulus voor stijfheidsbehoeften. Bekijk de kosten met betrekking tot budgetbeperkingen.

Koppel de eigenschappen aan de toepassingsvereisten. Selectiecriteria helpen bij het bepalen van de geschiktheid van het materiaal. De juiste selectie verhoogt de productkwaliteit.

SINCERE TECH is de enige in de top 10 bedrijven voor kunststof spuitgieten in China. Dit mallenbedrijf heeft verschillende teamleden om het probleem van consumentenvormen op te lossen. Een van de belangrijkste dingen is dat dit bedrijf goed gekwalificeerde en deskundige ontwerpers heeft. Dit bedrijf biedt niet alleen plastic mallen, maar ze bieden ook plastic mallengereedschapsapparatuur, mallenmachines, spuitgiet service, training in kunststofmallen en meer.

De kunststof mal gereedschap apparatuur is beschikbaar in alle maten, modellen en vormen. Dus, de consument kan de apparatuur kiezen op basis van hun voorkeursstijlen. Elke consument kan de spuitgietmachines alleen via dit bedrijf krijgen, omdat dit bedrijf alleen eindeloze oplossingen biedt voor spuitgietmachines.

Elk onderdeel van de spuitgietmachines wordt getest met behulp van verschillende soorten apparatuur. Daarna kunnen alleen zij de machine aan de consument leveren. Dit spuitgietbedrijf kan de spuitgietproducten leveren met volledige garantie. Als de klant de spuitgietmachine wil hebben, kan hij gewoon thuis zitten en de machinenaam bestellen via de website van het spuitgietbedrijf. Het Moldbedrijf levert de machines vanuit het comfort van uw kantoor of huis.

Een belangrijk ding is dat dit bedrijf alle plastic gegoten producten tegen een zeer redelijke prijs zal leveren. Dit bedrijf kan het project binnen de deadline afronden. Als de machine gerepareerd wordt, betekent dit dat u zich geen zorgen hoeft te maken. Het malbedrijf zal de getalenteerde ingenieurs naar hun industrie sturen. Deze ingenieur zal het machineprobleem snel en gratis repareren. Dit bedrijf zal alleen merkproducten aan de consumenten produceren.

bedrijf voor de productie van kunststofmallen

Als de consument meer informatie wil over onze Fabrikant van kunststof mallen, neem nu contact met ons op.

De top rated kunststof gegoten behoeften bevredigd binnen een mum van tijd en de speciale producten brengen de kosteneffectieve voor de klanten, terwijl ze kiezen voor de uitstekende gegoten kunststof ideeën. De gerenommeerde fabrikant brengen de gevormde kunststoffen op te nemen met spuitgegoten kunststoffen, elektronische kunststof, thermoform kunststoffen en ABS behuizingen, pakkingringen, inkt stempels, keukenapparatuur, plastic transportbakken, plastic rollen, plastic kragen, gegoten stereo apparatuur en ga zo maar door. SINCERETECH zorgt voor snelheid en de klanttevredenheid in elke productlevering. De spoedprojecten worden foutloos en binnen de deadline door de innovatieve concepten die worden gebruikt in gegoten kunststof.

Elk plastic is ontworpen voor de behoeften van de klanten en ze bieden de goedkope kosten zonder afbreuk te doen aan de kwaliteit. Een enkel terras - SINCERE TECH Mold Firm levert de complete ABS-spuitgieten, PP, PA, PC, PPSU en andere soorten spuitgietproducten en om de benodigde kunststof tandwielen te verkrijgen, moet de klant de eenvoudige details opgeven, zoals het prototypenummer van het kunststof materiaal, het RAL-nummer of het Panton-nummer, de vereiste/hoeveelheid per week, jaar en maand.

De verpakkingsbehoeften, de dwingende informatie of de oppervlaktebehandeling vereist is of niet, details van assemblage zoals vereist of niet vereist, de informatie met betrekking tot de hoeveelheid en vraag naar kleuren per product enzovoort. De panelleden van dit bedrijf hebben de extreme ervaring in kunststof spuitgieten en ze assisteren de klanten bij de uitvoering van diverse procedures, zoals verchromen met UV-licht en de belangrijkste oppervlaktebehandelingen zoals PU-lakken tot en met de verpakking.

Conclusie

Bekijk de contractproductie van kunststof eens van dichterbij spuitgieten om de complexiteit en voordelen van het proces te ontdekken. Van ontwerp tot postproductie, geen fase is minder belangrijk. Om deze voordelen te benutten, ga naar OEM-contractproductie China pagina. Zet uw eerste stap met een betrouwbare bondgenoot.